Настоящее изобретение относится к катализатору и способу его приготовления для селективной очистки газовых смесей, содержащих оксид азота, от кислорода и двуокиси азота. В частности, изобретение касается очистки нитрозных газов в производстве гидроксиламинсульфата.

В основе получения концентрированного оксида азота лежит каталитическое связывание водородом содержащихся в нитрозных газах кислорода и диоксида азота.

Известны однокомпонентные катализаторы на носителях для этого процесса, такие как 0,1% Mn/Al2O3, 5% Mn/SiOz (Tylus Wlodzimier, Zabrzesk. "Получение чистого оксида азота в результате каталитического удаления кислорода из нитрозных газов" // Przem. chem/-1989. -68, N 9, -с. 403-404. -Пол.).

Недостатком этих катализаторов является их относительно низкая селективность и прочность.

Известен катализатор для очистки нитрозных газов, содержащий платину или палладий на оксиде алюминия, который получают пропиткой оксида алюминия водным раствором соли палладия или платины (Ч. Томас. Промышленные каталитические процессы и эффективные катализаторы", изд. Мир, М, 1973, с. 187-188).

Недостатком катализатора является недостаточная селективность и низкая прочность.

Известен катализатор для очистки нитрозных газов от кислорода и диоксида азота (патент ФРГ N 1542628, МПК B 01 J 23/84, 1972), содержащий оксид серебра и диоксид марганца на носителе - оксиде алюминия, при следующем содержании компонентов (мас. %): оксид серебра - 4, диоксид марганца - 5-30, γ-Al2O3 - остальное. Способ приготовления катализатора включает два варианта.

По первому варианту катализатор готовят пропиткой отформованного или порошкообразного носителя (γ-Al2O3) водными растворами азотнокислых солей серебра и марганца с последующей сушкой и прокаливанием при 500-550oC.

По второму варианту тонко измельченный носитель смешивают с оксидами или солями серебра и марганца с последующим формованием и прокаливанием при 500-550oC.

Основным недостатком катализатора следует считать довольно низкую активность катализатора при температурах ниже 500oC и близких к стехиометрии количествах водорода (или другого восстановителя). Так, степень очистки от кислорода и диоксида азота при температурах 492-510oC составляет лишь 84-89% на катализаторе состава 10% MnO2, 4% Ag2O, остальное - γ-Al2O3 при 95-100% водорода от стехиометрического количества. Степень очистки от кислорода и диоксида азота 95-98% достигается только при 550oC и выше, при содержании в катализаторе диоксида марганца - 30% и количестве газа-восстановителя, на 5-10% превышающем стехиометрическое, при степени превращения NO - 7%.

Известен катализатор для денитризации отходящих газов (патент США N 5049364, МПК B 01 J 8/00, 1991). Катализатор содержит: а) оксиды щелочных и щелочноземельных металлов; б) по крайней мере, один из оксидов: Co3O4, Cu2O, Cr2O3, Mn2O3, NiO, PbO, Bi2O3, MoO2; Al2O3, SiO2, ZrO2, Fe2O3 и т.д.; в) один из металлов или оксидов металла: Ru, Rh, Pd, Ag, Pt, Au.

Недостатком катализатора является невысокая прочность и низкая активность катализатора при очистке оксида азота от кислорода и диоксида азота.

Наиболее близким техническим решением к заявляемому является катализатор и способ, заявленный в патенте (патент РФ N 892763, МПК B 01 J 23/84, 1999), и катализатор имеет следующий состав, мас.%:

оксид железа - 10-30

диоксид марганца - 4-7

оксид кобальта (II, III) - 2-10

оксид серебра - 3,5-10

γ-оксид алюминия - остальное

Катализатор получают смешением соединений оксида железа, диоксида марганца и оксида кобальта (II, III) с переосажденным гидроксидом алюминия или его смесью с техническим гидроксидом алюминия при весовом соотношении от 1:4 до 4: 1 с последующим формованием, сушкой и прокаливанием при температуре 500-550oC с последующей пропиткой азотнокислым серебром, сушкой и прокаливанием или соль серебра вносят при смешении всех активных компонентов с последующим формованием, сушкой, прокаливанием.

Недостатком катализатора является недостаточно высокая прочность катализатора, что приводит к изменению его пористой структуры, уменьшению удельной поверхности, при этом происходит спекание серебра с укрупнением частиц, что вызывает падение активности катализатора.

Задачей, решаемой предлагаемым изобретением, является разработка катализатора, обладающего повышенной прочностью, высокой активностью и селективностью и способа его получения.

Поставленная задача решается на катализаторе для очистки нитрозных газов от кислорода и диоксида азота, который содержит (мас.%): оксид железа - 10-30, диоксид марганца - 4-7, оксид кобальта (II, III) - 2-10, оксид серебра - 3,5-10 на носителе на основе оксида алюминия, носитель дополнительно содержит, по крайней мере, одно соединение элемента из группы Na, K, Fe, Si, Ba, Ca, Mg в количестве 0,01-2 мас.% (в пересчете на оксид).

Поставленная задача решается за счет способа получения катализатора для очистки нитрозных газов от кислорода и диоксида азота, включающего приготовление катализаторной шихты смешением оксида железа, диоксида марганца, оксида кобальта (II, III) со связующим на основе гидроксида алюминия в присутствии пластификатора с введением в эту катализаторную шихту азотнокислого серебра с последующим формованием, сушкой и прокаливанием при температуре 400-550oC или пропиткой азотнокислым серебром гранул, полученных из катализаторной шихты после формования, сушки и прокаливания при температуре 400-550oC, в качестве связующего используют гидратированное соединение алюминия формулы Al2O3·nH2O, где 1,1≅n≅2,0, содержащее по крайней мере одно соединение элемента из группы: Na, K, Fe, Si, Ba, Ca, Mg в количестве 0,01-2 мас.%. (в пересчете на оксид) и добавляют пластификатор в количестве, необходимом для получения пластичной массы.

В качестве пластификатора выбирают азотную и/или уксусную кислоту в количестве 3-20 мас.%. от содержания оксида алюминия в гидратированном соединении Al2O3 · nH2O, где 0,1 ≅ n ≅ 2,0.

В качестве гидратированного соединения алюминия формулы Al2O3 · nH2O, где 1,1 ≅ n ≅ 2,0 используют одно из соединений: гидратированный продукт термохимической активации гидроксида алюминия, гидратированный продукт быстрой частичной дегидратации гидроксида алюминия, которые содержат по крайней мере одно соединение элемента из группы: Na, K, Fe, Si, Ba, Ca, Mg в количестве 0,01-2 мас.%.

В шихту добавляют древесную муку до 5 мас.%. для улучшения формующих свойств.

В шихту добавляют до 25 мас.% отработанного серебряного катализатора, который подвергают размолу и обработке азотной кислотой для упрочнения свежего катализатора и улучшения его каталитических свойств.

Для увеличения прочности катализатора в катализаторную шихту дополнительно добавляют гидроксид алюминия формулы Al2O3·3H2O в количестве 20-80 мас. %., в качестве которого, предпочтительно, используют байерит или гидраргиллит.

После формования гранул их провяливают при комнатной температуре с последующей сушкой и прокаливанием.

Содержание соединений дополнительных элементов в количестве менее 0,01 мас.% является недостаточным для получения катализатора с высокой прочностью и сохраняющего длительное время активность и селективность, а интервал 0,01-2,0 мас. %. является достаточным для получения катализаторов с необходимыми свойствами.

В предлагаемом решении используют для приготовления катализатора гидратированное соединение алюминия формулы Al2O3· nH2O, где 1,1 ≅ n ≅ 2,0, которое может быть получено любыми известными способами, например регидратацией продукта быстрой дегидратации гидраргиллита, байерита, нордстрандита, бемита, диаспора, содержащего в своем составе дополнительно модифицирующие соединения Na, K, Fe, Si, Ba, Ca, Mg, которые могут частично иметься в исходных продуктах, или их вводят в исходный гидроксид алюминия перед быстрой дегидратацией любыми известными способами, например пропиткой или соосаждением. При термообработке гранул катализатора на основе такого гидратированного соединения алюминия происходит формирование катализатора на модифицированной поверхности носителя, что обеспечивает формирование прочной связи носителя с активным компонентом, что приводит к получению катализатора с высокой активностью и стабильностью.

Основной причиной дезактивации серебряно-марганцевых катализаторов очистки нитрозных газов в процессе его эксплуатации является изменение фазового состава, т.к. происходит спекание серебра с укрупнением частиц и появляется фаза крупнокристаллического оксида марганца β-Mn2O3 (Р.В. Бунина, И.С. Сазонова, Э.М. Мороз, Н.Е. Богданчикова, А.А. Давыдов, Г.М. Аликина. "Дезактивация активного компонента нанесенного серебряно-марганцевого катализатора очистки нитрозных газов от кислорода в производстве гидроксиламин-сульфата" // Сибирский химический журнал. - 1992. - Вып. 4,- с. 134-138). Кроме фазового превращения активного компонента в процессе дезактивации катализатора изменяется его пористая структура. В предлагаемом решении все эти отрицательные процессы значительно замедляются, т.к. катализатор получается ~ в два раза прочнее известного, при этом сохраняются его высокая активность и селективность при очистке нитрозных газов от кислорода и диоксида азота.

Катализатор готовят следующим образом.

Для приготовления катализатора используют гидратированное соединение алюминия с брутто-формулой Al2O3·nH2O, где 1,1 ≅ n ≅ 2,0, содержащее по крайней мере одно соединение элемента из группы Na, K, Fe, Si, Ba, Ca и Mg в количестве 0,01-2,0 мас.%.

Это соединение может быть получено любыми известными способами, например по патенту РФ N 2064435 (МПК C 01 F 7/44, 1996) или переосаждением технического гидрата глинозема (В.А. Дзисько. "Основы методов приготовления катализаторов", изд. Наука, Новосибирск, 1983).

Катализаторную шихту готовят смешением оксида железа, диоксида марганца, оксида кобальта (II, III) с указанным выше гидратированным кислородсодержащим соединением алюминия с пластификатором (азотной и/или уксусной кислотой) в количестве 3-20% от содержания Al2O3 в гидратированном соединении алюминия. Для улучшения пластичных свойств в катализаторную шихту добавляют древесную муку в количестве до 5 мас.%.

После проведения пластификации добавляют необходимое количество оксида железа (Fe3+), диоксида марганца (Mn4+), оксида кобальта (Co2+, Co3+), смесь перемешивают и добавляют азотнокислое серебро при перемешивании и формуют гранулы экструзией, провяливают при комнатной температуре, сушат и прокаливают при температуре 400-550oC. Стадия провяливания обеспечивает низкую скорость удаления свободной воды из порового пространства гранул катализатора и тем самым стабилизирует активный компонент на поверхности носителя по всей глубине гранул.

Оксид серебра в катализатор можно вносить пропиткой азотнокислым серебром гранул, полученных из катализаторной шихты, как описано выше, смешением оксида железа, диоксида марганца, оксида кобальта (II, III) с гидратированным соединением алюминия формулы Al2O3·nH2O, где 1,1 ≅ n ≅ 2 после формования, сушки и прокаливания при температуре 400-550oC.

Механическую прочность на раздавливание по образующей определяют на приборе MP-2S или МП-9С.

Испытание каталитической активности катализатора определяют на лабораторной проточно-циркуляционной установке в реакции взаимодействия кислорода с водородом в модельной смеси, содержащей оксид азота, кислород, водород, воду и аргон с хроматографическим анализом газов.

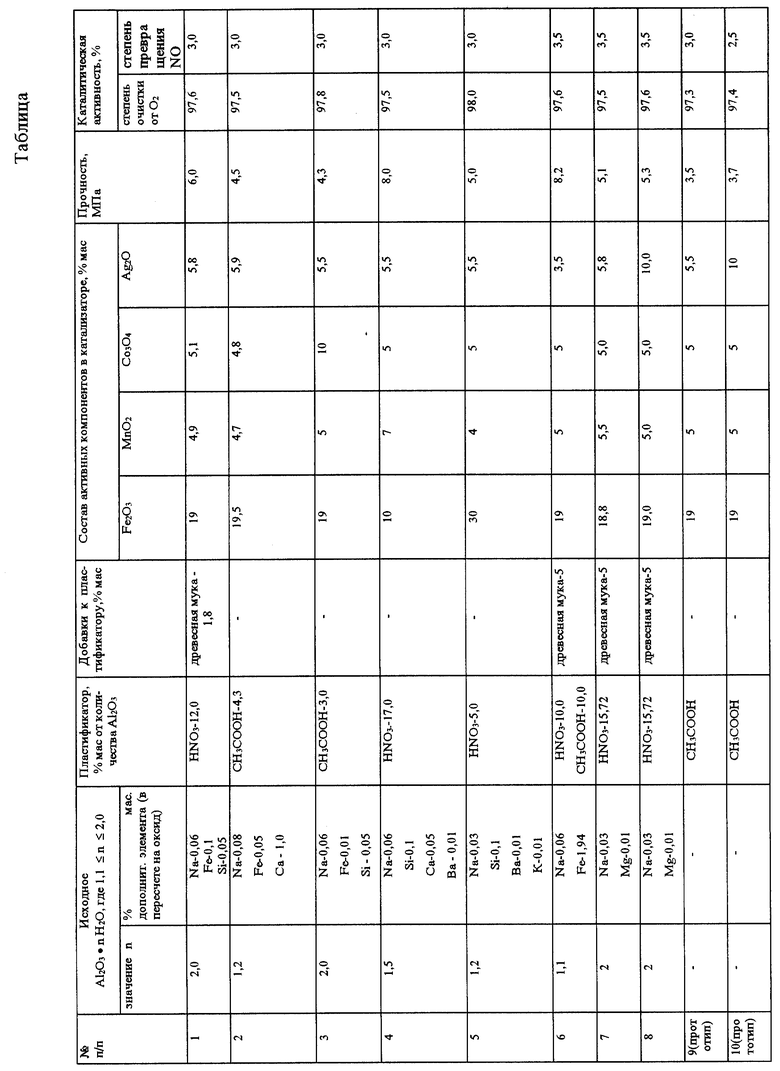

Характеристики полученного катализатора, способа его получения и свойства приведены в таблице.

Нижеследующие примеры иллюстрируют предлагаемое изобретение.

Пример 1

В смеситель емкостью 1,0 л засыпают 160 г гидратированного соединения Al2O3·2H2O, полученного регидратацией продукта быстрой частичной дегидратации гидроксида алюминия, содержащего оксид натрия в количестве 0,06 мас.%, оксид железа в количестве 0,1 мас.%., оксид кремния в количестве 0,05 мас.%. , добавляют древесную муку в количестве 5,1 г, добавляют в качестве пластификатора раствор азотной кислоты в количестве 10,5 мл (57%-ной концентрации HNO3), добавляют воду в количестве 35 мл и проводят стадию пластификации при интенсивном перемешивании в течение 1 часа. Затем добавляют смесь оксида железа в количестве 30,6 г, диоксида марганца в количестве 7,8 г, оксида кобальта (II, III) в количестве 8,2 г и азотнокислого серебра в количестве 14,2 г, растворенного в 15 мл воды, катализаторную шихту формуют путем экструзии, провяливают, сушат и прокаливают при температуре 500oC.

Пример 2

В смеситель емкостью 1 л засыпают 160 г гидратированного продукта термохимической активации гиббсита, содержащего оксид натрия в количестве 0,08 мас. %. , оксид железа в количестве 0,05 мас.%. и оксид кальция в количестве 1,0 мас. %., добавляют 5,4 мл уксусной кислоты (концентрации 99 мас.%), добавляют 10 мл воды, перемешивают, добавляют 32 г оксида железа, 9,3 оксида кобальта (II, III), 7,3 г диоксида марганца, смесь перемешивают и добавляют расчетное количество азотнокислого серебра, шихту формуют, провяливают, сушат и прокаливают при температуре 500oC.

Пример 3

Аналогичен примеру 1, только в качестве пластификатора используют уксусную кислоту, добавляют смесь оксида железа, диоксида марганца, оксида кобальта (II, III), перемешивают массу, формуют, сушат при 110oC, прокаливают при 400oC, высушенные и прокаленные гранулы затем пропитывают раствором азотнокисого серебра, сушат и прокаливают при температуре 500oC.

Пример 4

Аналогичен примеру 1, только в катализаторную шихту добавляют гидроксид алюминия в виде байерита в количестве 20 мас.%. от содержания Al2O3 в гидратированном соединении алюминия, содержащем оксид натрия в количестве 0,06 мас. %. , оксид кремния в количестве 0,1 мас.%., оксид кальция в количестве 0,05 мас.%., оксид бария в количестве 0,01 мас.%.

Пример 5

Аналогичен примеру 1, только отличается тем, что к гидратированному соединению алюминия, содержащему оксиды натрия, калия, кремния и бария в другом соотношении после пластификации азотной кислотой, добавляют смесь оксида железа, диоксида марганца и оксида кобальта (II, III), затем смесь перемешивают в течение 40 мин, массу формуют, сушат при температуре 110oC и прокаливают в токе воздуха при температуре 500oC. Высушенные и прокаленные гранулы пропитывают раствором азотнокислого серебра. После пропитки гранулы сушат и прокаливают при температуре 550oC.

Пример 6

Аналогичен примеру 4, только в катализаторную шихту добавляют гидроксид алюминия в виде гидраргиллита в количестве 80 мас.%. от содержания Al2O3 в гидратированном соединении алюминия, содержащем оксид натрия в количестве 0,06 мас.%., оксид железа в количестве 1,94 мас.%. В качестве пластификатора используют смесь азотной и уксусной кислот.

Пример 7

В реактор загружают 60 г размолотых отходов серебряного катализатора, добавляют раствор азотной кислоты в количестве 13, 8 мл (концентрация 58 мас. %), добавляют 60 мл воды, перемешивают, а затем добавляют гидратированное соединение алюминия, содержащее оксид натрия в количестве 0,03 мас.%. , оксид магния 0,01 мас.%, смесь оксидов металлов (32 г оксида железа, 9,3 г оксида кобальта (II, III), 6,9 г диоксида марганца). Затем добавляют раствор азотнокислого серебра (15 г азотнокислого серебра, растворенного в 35 мл воды). Затем катализатор готовят аналогично примеру 1.

Пример 8

Аналогичен примеру 1, только отличается составом активных компонентов и дополнительных элементов, и азотнокислое серебро вводится пропиткой.

Пример 9 (по прототипу)

Готовят аналогично примеру 1, только в качестве гидроксида алюминия используют смесь переосажденного и технического гидроксида алюминия и пластификацию проводят 10%-ной уксусной кислотой и добавляют смесь оксида железа, диоксида марганца, оксида кобальта (II, III) и азотнокислого серебра, затем массу формуют, сушат и прокаливают.

Пример 10 (по прототипу)

Готовят аналогично примеру 5, только в качестве гидроксида алюминия используют смесь переосажденного и технического гидроксида алюминия, добавляют смесь оксида железа, диоксида марганца, оксида кобальта (II, III), массу формуют, сушат, прокаливают и пропитывают азотнокислым серебром, сушат и прокаливают при температуре 500oC.

Из приведенных примеров следует, что использование в качестве связующего гидратированного соединения формулы Al2O3·nH2O, где 1,1 < n < 2,0 и, содержащего, по крайней мере, одно соединение элемента из группы Na, K, Fe, Si, Ba, Ca, Mg в количестве 0,01-2,0 мас.%., приводит к получению катализатора, обладающего повышенной прочностью с сохранением высокой активности и селективности.

Повышенная прочность катализатора способствует сохранению активной ионной формы серебра и замедляет образование неактивной металлической формы и срок службы катализаторов значительно увеличивается.

Изобретение относится к катализатору и способу его приготовления для селективной очистки газовых смесей, содержащих оксиды азота, от кислорода и диоксида азота. В частности, изобретение касается очистки нитрозных газов в производстве гидроксиламинсульфата. Описывается катализатор для очистки нитрозных газов от кислорода и диоксида азота, содержащий мас.%: оксид железа 10-30, диоксид марганца 4-7, оксид кобальта (II, III) 2-10, оксид серебра 3,5-10 на носителе на основе оксида алюминия, дополнительно содержит, по крайней мере, одно соединение элемента из группы Na, К, Fe, Si, Ва, Са, Mg в количестве 0,01-2 мас.% (в пересчете на оксид). Технический результат - разработка катализатора, обладающего повышенной прочностью, высокой активностью и селективностью. Описывается также способ его получения. 2 с. и 7 з.п.ф-лы, 1 табл.

Оксид железа - 10 - 30

Диоксид марганца - 4 - 7

Оксид кобальта (II, III) - 2 - 10

Оксид серебра - 3,5 - 10

на носителе на основе оксида алюминия, отличающийся тем, что носитель дополнительно содержит, по крайней мере, одно соединение элемента из группы Na, K, Fe, Si, Ba, Ca, Mg в количестве 0,01 - 2 мас.% (в пересчете на окисд).

| RU 892763 A1, 10.08.1998 | |||

| RU 2064435 C1, 27.07.1996 | |||

| КАТАЛИЗАТОР ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА УГЛЕВОДОРОДАМИ В ОКИСЛИТЕЛЬНОЙ АТМОСФЕРЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2043146C1 |

| RU 95109541 A1, 20.06.1997 | |||

| СПОСОБ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2085266C1 |

| Каплеуловитель | 1987 |

|

SU1542628A2 |

| US 5049364 A, 17.09.1991 | |||

| Проходческий комплекс | 1975 |

|

SU589393A1 |

| ПЛАНЕТАРНЫЙ ПРИВОД, ПРЕИМУЩЕСТВЕННО ДЛЯ МЕХАНИЗМОВ ПЕРЕДВИЖЕНИЯ ШТАБЕЛЕРОВ | 0 |

|

SU362960A1 |

| US 5849662 A, 15.12.1998 | |||

| WO 00/00283 A1, 06.01.2000. | |||

Авторы

Даты

2001-01-10—Публикация

2000-04-24—Подача