Изобретение относится к области химии, а именно к катализаторам, предназначенным для глубокой гидроочистки углеводородного сырья, в частности дизельных фракций, от сернистых соединений ряда тиофена и его производных: бензотиофена, дибензотиофена, алкилдибензотиофенов и 4,6-диалкилдибензотиофенов и других серусодержащих ароматических соединений, и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Известные катализаторы для гидроочистки дизельных фракций от соединений серы содержат каталитически активные соединения молибдена и/или вольфрама и кобальта и/или никеля, нанесенные на поверхность инертного пористого носителя, в оксидной или сульфидной форме.

Известным методом получения катализаторов гидрообессеривания, содержащих диспергированные на оксиде алюминия соединения Co(Ni)-Mo(W), является экструзия каталитически активной массы с последующими стадиями сушки, термообработки и предварительной активации сульфидированием. В этом случае активный компонент добавляется в гидрооксид алюминия с бемитной или псевдобемитной структурой (RU 2137541, B01J 23/88, 20.09.99; 2074025, B01J 21/04, 27.02.97). В качестве предшественников активного компонента используют водорастворимые соли молибдена или вольфрама, в основном аммоний молибденовокислый, и кобальта или никеля, в основном нитраты (RU 2137541, B01J 23/88, 20.09.99) или комплексный раствор солей металлов VIII и VI групп, стабилизированный фосфорной кислотой при рН 0.5-2.5 (RU 2074025, B01J 21/04, 27.02.97). Основным недостатком этого метода является его низкая гидрообессеривающая активность, что не позволяет получать малосернистое дизельное топливо (с содержанием серы менее 300 ppm). Большим недостатком данных катализаторов является также низкая механическая прочность, что является существенным ограничением для эксплуатации катализатора в условиях установок гидроочистки.

Другим известным методом получения катализаторов гидрообессеривания, содержащих диспергированные на поверхности носителя соединения Co(Ni)-Mo(W), является метод пропитки инертного носителя растворами соединений предшественников активного компонента с последующими стадиями сушки, прокалки и сульфидирования. В качестве пористых инертных носителей обычно используют прокаленные экструдаты на основе оксида алюминия и/или оксида кремния. Для регулирования кислотно-основных свойств носители модифицируют добавками ультрастабильного цеолита Y (в количестве 5-7 мас.%), оксидов титана, циркония и аморфных алюмосиликатов, а также добавками оксидов фосфора, бора и другими. Для приготовления катализаторов гидроообессеривания дизельных фракций рекомендуется использовать прокаленные носители, имеющие удельную поверхность 200-300 м2/г, объем пор 0.5-0.9 см3/г и кажущуюся плотность 0.5-0.8 г/см3, в этом случае после нанесения Co(Ni)-Mo(W) активного компонента и прокаливания удельная поверхность катализатора будет варьироваться в пределах 150-275 м2/г, объем пор - 0.4-0.8 см3/г и кажущаяся плотность - 0.5-1.0 г/см3 (US 3840472, B01J 27/19, C10G 45/08, 8.10.74). Экструдаты обычно имеют форму цилиндров или трехлистников размером 1/8, 1/16 или 1/32 дюйма. В ряде патентов оговаривается оптимальное распределение пор по размерам, обеспечивающее максимально высокую активность в гидрообессеривании нефтяных фракций. В частности, для очистки дизельных фракций требуется узкое распределение пор по размерам, при этом поры с диаметром 70-130 Å должны составлять не менее 75% от общего объема пор (US 4818743, B01J 23/85, 04.04.89; 4879265, B01J 23/24, 07.11.89), a доля объема пор диаметром более 130 Å не должна превышать 10% (US 4818743). Такое распределение пор по размерам обеспечивает не только высокую доступность сернистых соединений к поверхности активного компонента, но снижает возможность закоксовывания пор.

Нанесение активного компонента проводят как последовательной пропиткой из отдельных растворов, так и однократной пропиткой из совместных растворов. Для приготовления пропиточных растворов обычно используют оксиды молибдена и вольфрама, аммонийные соли молибденовой и вольфрамовой кислот (парамолибдат и паравольфрамат аммония), молибденовую или вольфрамовую кислоты, в ряде случаев фосфорно-молибденовую или фосфорно-вольфрамовую кислоты. При этом для повышения растворимости соединений молибдена и вольфрама в воде в пропиточные растворы добавляют минеральные кислоты, в основном фосфорную и ортофосфорную кислоты. Добавки минеральных кислот позволяют также повысить устойчивость совместных пропиточных растворов, содержащих соединения VIII и VI групп, к агломерации и выпадению окристаллизованных осадков. Другим способом увеличения растворимости соединений молибдена (в основном, оксида молибдена и аммония молибденовокислого) и устойчивости совместных пропиточных растворов, содержащих соединения VIII и VI групп, является использование концентрированных водных растворов аммиака. В качестве соединений предшественников кобальта и никеля используют как водорастворимые, так и малорастворимые соединения, наиболее часто это - нитрат, сульфтат, ацетат, цитрат, карбонат, гидрооксид и оксид кобальта и/или никеля. Основным недостатком совместных пропиточных растворов, содержащих соединения VIII и VI групп, является их низкая устойчивость в присутствии избытка фосфорной кислоты, нитрат-аниона (NO3 -) и катиона аммония вследствие возможности образования и выпадения осадков фосфатов кобальта (никеля) и аммония.

Известные биметаллические Со-Мо и Ni-Mo катализаторы, содержащие 8-10 мас.% МоО3 и 3 мас.% СоО, нанесенные на алюмооксидные носители, обеспечивают эффективную очистку дизельных фракций от сернистых соединений, в основном от меркаптанов, диалкилдисульфидов, тиофена и ряда его производных, до уровня 500 ppm серы. Сера, остающаяся в дизельном топливе после процесса гидрообессеривания на указанных катализаторах, входит в состав наиболее устойчивых сероорганических соединений, таких как замещенные алкилдибензотиофены с одной или двумя алкильными группами, расположенными в β-позиции к атому серы. Поэтому именно конверсия замещенных алкилдибензотиофенов определяет степень гидрообессеривания сырья в процессах глубокой гидроочистки нефтяных фракций.

Одним из способов достижения глубокого гидрообессеривания дизельных фракций является повышение давления и температуры процесса, что позволяет использовать в процессе известные Co(Ni)-Mo(W) катализаторы. Однако повышение давления и температуры процесса приводит к дезактивации катализаторов как за счет повышения парциального давления сероводорода в газовой смеси, что особенно характерно для Ni-Mo катализатора, так и за счет закоксовывания поверхности катализатора углеводородными компонентами дизельного топлива. Недостатком данного метода является также повышение крекирующей активности Co(Ni)-Mo(W) катализаторов при повышенных температурах, что неизбежно приводит к снижению выхода жидких нефтепродуктов и снижению цетанового числа дизельного топлива.

Другим способом достижения глубокой степени очистки является оптимизации состава катализатора. Известно, что в случае β-диалкилдибензотиофенов скорость превращения по маршруту гидрогенолиза связи C-S сильно замедляется вследствие сильных стерических затруднений при их адсорбции на поверхности активного центра. Поэтому для проведения процессов глубокого гидрообессеривания необходимо использовать носители с развитой пористой структурой и узким распределением пор по размерам, при этом доля пор размером 75-130 Å должна составлять не менее 75% от общего объема пор (US 4818743, 4879265, 2003/0173256). Снятие стерических затруднений, возникающих при адсорбции β-диалкилдибензотиофенов, достигается оптимизацией состава активного комплекса, в частности путем увеличения количества так называемых «CoMoS-II» центров, состоящих из сульфида молибдена, MoS2, имеющего слоистую структуру, допированную по периметру катионами промоторов, Со или Ni. Увеличение количества «CoMoS-II» центров обычно достигается увеличением содержания соединений молибдена в катализаторе до 18-22 мас.% (US 2003/0173256), а в ряде случаев до 29 мас.% (US 2006/0054536). Обеспечить равномерное распределение высокого содержания активного комплекса по носителю (до 6 атомов Мо на nm2 Al2О3) помогает оптимизация рН и состава пропиточных растворов путем введения кислотных добавок в молибденсодержащие растворы (Н3PO4, Н3ВО3 и др. [US 3755196, 4392985, 4879265]. Для формирования «CoMoS-II» центров необходимо также исключить образование окристаллизованных фаз Со3O4 и CoAl2О4 на стадии пропитки и термообработки, поскольку последние при предобработке катализатора в серусодержащей среде (сульфидировании) превращаются в сульфид кобальта, Co9S8, неактивный в реакции гидрообессеривания. Образование окристаллизованных фаз Со3O4 и CoAl2O4 снижается при введении органических добавок, например лимонной кислоты (US 2003/0173256; 2006/0054536), прокаливаем активного комплекса при температурах не выше 300°С (US 2003/0173256; 2006/0054536) и путем сульфидирования катализатора в «мягких» условиях (US 4879265; 2003/0173256).

Удаление β-диалкилдибензотиофенов можно осуществлять через стадию предварительного превращения в более реакционноспособные соединения по маршрутам: гидрирования одного из бензольных колец, изомеризации (переноса алкилных групп из β- положения в γ-), деалкилирования (удаления одной из алкильных групп), разрыва С-С связи тиофенового кольца. Протекание указанных реакций традиционно достигается для Co(Ni)-Mo(W) катализаторов путем увеличения кислотных свойств алюмооксидных носителей за счет их модифицирования добавками оксидов титана, циркония и кремния, добавками аморфных алюмосиликатов и цеолитов, а также анионами фосфорной и/или борной кислот. Превращение β-диалкилдибензотиофенов в реакционноспособные производные можно также обеспечить путем модифицирования активного компонента добавками, повышающими его гидрирующую способность, например добавками Ni, Cu или металлов Pt-й группы (Pt, Pd, Rh).

Таким образом, глубокую очистку дизельных топлив от сернистых соединений могут обеспечить Co(Ni)-Mo(W) катализаторы, обладающие высокой каталитической активностью в реакциях превращения сернистых соединений и устойчивостью к дезактивации сернистыми соединениями и сероводородом, образующимся по реакции гидрогенолиза. Наряду с активностью и стабильностью в реакциях превращения сернистых соединений катализаторы должны обеспечивать получаемому дизельному топливу необходимые цетановое число, распределение фракций по температурам кипения, плотность, содержание ароматических и полиароматических соединений. Для решения указанных проблем предлагается множество технологических решений, в частности варьирование типа и структуры носителя, состава и количества модифицирующих добавок, состава и количества активного компонента, способа его нанесения на носитель.

Известен катализатор гидрообессеривания углеводородного сырья, включающий металл VI и/или VIII гр., нанесенный на неорганическое тугоплавкое вещество, выбранное из группы, включающей оксид алюминия, смесь оксида алюминия и оксида кремния, и/или оксида магния, и/или оксида кальция, и/или цеолита У, и/или оксида цинка, и, если необходимо, соединение бора (US 5686374, B01J 29/10, 11.11.97). Катализатор показывает высокую активность в реакциях гидрообессеривания, имеет повышенный срок службы, однако обладает высокой активностью в реакциях крекинга.

Патент (US 6267874, B01J 21/12, 31.07.2001) описывает катализатор гидроочистки, в котором используется смешанный оксидный алюминий-кремнийсодержащий носитель и активный компонент на основе элементов VIII (Со, Ni, Ru, Rh, Pd, It, Pt) и/или VI (Мо, W) группы периодической таблицы. В состав носителя могут быть введены добавки оксидов титана, циркония, цеолита, глин. Основным отличительным свойством носителя является высокая дисперсность оксида кремния и бренстедовская кислотность, не менее 50 мкмоль/г. Для пропитки используется аммиачный раствор с рН 9, содержащий нитрат никеля, парамолибдат аммония и лимонную кислоты. Катализатор характеризуется высокой устойчивостью к дезактивации сероводородом, высокой активностью в гидрообессеривании и проявляет значительную эффективность в процессе глубокого гидрообессеривания высокосернистых углеводородных топлив. Катализатор проявляет также высокую эффективность гидрокрекинга, гидродеароматизации, гидроизомеризации. Однако в патенте предлагается дорогостоящая технология синтеза кремнийалюмооксидного носителя, в частности использование в качестве предшественников алкоксидов кремния и алюминия или повышенных температур (40-90°С) для проведения стадий соосаждения и старения гелей в случае использования неорганических соединений кремния и алюминия.

Известен способ приготовления Co(Ni)-Mo(W) катализаторов для обессеривания нефтяных фракций, включающий экструзию и термообработку носителя на основе оксидов алюминия, бора, титана или циркония, марганца (Al2O3:В2O3:TiO2(ZrO2):MnO2 = 1:0.005-0.053:0.002-0.042:0.0004-0.016), пропитку аммиачным раствором, содержащим аммоний молибдено(вольфрамово)кислый и кобальт(никель) азотнокислый с последующей термообработкой при 530°С (RU 2155637, B01J 23/88, 10.09.2000). Основным недостатком катализатора является его недостаточная активность, что не позволяет использовать его для процессов глубокого гидрообессеривания нефтяного сырья. Катализатор, содержащий, мас.%: 10-15 МоО3 и 4-6 СоО, обеспечивал гидрообессеривание дизельной фракции на уровне 93.3-93.5% при содержании серы 0.72 мас.%, давлении 3 МПа, 380°С, объемной скорости подачи сырья 2.5 ч-1 и кратности циркуляции водородсодержащего газа 400 нм3/м3 сырья.

Известен способ получения катализатора пропиткой предварительно прокаленного носителя раствором гептамолибдата аммония на первом этапе и растворами активных металлов на втором с промежуточной и конечной термообработками, включающими сушку и прокалку, на втором этапе пропитки носителя используют раствор нитрата кобальта и/или нитрата никеля и промежуточную термообработку проводят при температуре 100-200°С, а конечную термообработку, включающую сушку и прокалку, проводят соответственно при температуре 100-200°С и 400-650°С (RU 2246987, B01J 37/02, 27.02.2005).

В патенте (US 3840472, B01J 11/06, 8.10.1974) предлагается для приготовления пропиточных растворов использовать оксид молибдена и один из металлов VIII группы периодической системы, который используется в виде карбоната, гидрооксида, ацетата, формиата или оксида в твердом виде, растворяя их в фосфорной кислоте при следующих концентрациях 0.3-2.5 моль/л Р, 0.4-1.5 моль/л металла VIII группы и 1-3 моль/л Мо.

Близкая методика для приготовления катализатора предлагается в ряде патентов компании Union Oil Company of California: US 4500424, B01J 027/185, 19.02.1985; 4818743, B01J 027/185, 4.04.1989 и др. Катализатор готовят пропиткой гамма оксида алюминия раствором, содержащим оксид молибдена, карбонат кобальта и фосфорную кислоту, в количестве, необходимом для введения в катализатор, не менее, мас.%: 17-25 МоО3, 1-6 СоО или NiO и 1-4 Р, при условии, что мольное соотношение Р/МоО3 в растворе выше 0,1, преимущественно 0,2 и рН в интервале 0-1,0. В патенте также указывается, что в случае использования парамолибдата аммония, в качестве предшественника металла VIII группы лучше использовать нитрат кобальта или никеля. В случае использования оксида молибдена в качестве предшественника металла VIII группы лучше использовать карбонат кобальта или никеля.

В ряде патентов Union Oil Company of California: US 3755150; 3755196, 28.08.1973; 4846961, 11.07.1989, описывается катализатор, который получают путем пропитки окиси алюминия, модифицированной кремнием, растворами солей активных металлов (Мо, Ni, Со) с введением в пропиточный раствор соединений фосфора в виде фосфорной кислоты. Повышение устойчивости пропиточного раствора, содержащего парамолибдат аммония и нитрат никеля (или кобальта), достигается введением в раствор фосфорной кислоты до массового соотношения Р/МоО3 в интервале 0,1-0,25 и рН в интервале 1-2. После прокаливания при 900°F катализатор гидрообессеривания содержит, мас.%: 5-40 МоО3 (преимущественно 15-21,7), 1-10 NiO или СоО (преимущественно 2,8-3,07) и 2,4-3,5 Р, нанесенных на модифицированный кремнием Al2О3.

В патенте US 4392985, B01J 027/14, 12.07.1983 для получения устойчивого пропиточного раствора, содержащего парамолибдат аммония и нитрат кобальта (или никеля), предлагается вводить в раствор фосфорную кислоту до массового соотношения Р/МоО3 в интервале 0,05-0,16 и рН ниже 1,2. Пропиточный раствор был стабилен, при условии содержания в нем не менее 17 мас.% МоО3 и массовом соотношении СоО/МоО3 в интервале 0,1-0,4.

Основным недостатком катализаторов, описанных в патентах US 3755150, 3755196, 4392985, 4846961, является высокое содержание фосфора в катализаторе (2,4-3,5 мас.% Р), что приводит к недостаточно высокой активности в процессе гидроочистки дизельных фракций при переработке высокосернистых нефтей и к достаточно высокому коксообразованию.

В патенте US 4879265, B01J 027/19, 7.07.1989 описан способ приготовления высокоактивного катализатора, содержащего, мас.%: 17-27 МоО3, 1-4 Р и 0,5-5 NiO. Катализатор готовят пропиткой раствором, содержащим фосфат-ион и лимонную кислоту, при этом выдерживают рН раствора ниже 1,0 и мольное соотношение лимонной кислоты к металлу VIB группы в пределах 0,5-0,9/1, с последующей сушкой и прокаливанием при температуре не ниже 750°F, преимущественно 1000°F. Для приготовления преимущественно используют парамолибдат аммония и нитрат кобальта (или никеля), но отмечают, что возможно использование оксида молибдена и оксида или карбоната кобальта (или никеля). При прокаливании катализатора большая часть лимонной кислоты разлагается, остается не более 0,5 мас.% С. Катализатор обладает высокой активностью в процессах гидрообессеривания и гидроочистки.

Ближайшим по технической сущности к заявляемому и достигаемому результату является катализатор, описанный в заявке US 2006/00545536, 16.03.2006. Катализатор по прототипу готовят пропиткой алюмооксидного носителя, содержащего 1 мас.% диоксида кремния или 5 мас.% ультрастабилизированного цеолита Y, водным раствором, содержащим цитрат кобальта, ортофосфорную кислоту (85%-й раствор) и молибдофосфорную кислоту, при условии, что рН раствора варьируется в пределах 0,52, с последующей сушкой сначала в потоке азота, а потом в потоке воздуха при 120°С в течение 12 ч. После прокаливания при 120°С катализатор содержит, мас.%: 10-40 МоО3, преимущественно 26-29, 1-15 СоО и/или NiO, преимущественно 5,6-5,8, 1,5-8 P2O5, преимущественно 3,6-5,5 и 2-14 С, нанесенных на экструдаты γ-Al2О3, γ-Al2О3 с диоксидом кремния (99/1) или γ-Al2О3 с цеолитом Y (95/5). Катализатор обладает высокой гидрообессеривающей активностью, обеспечивая остаточное содержание серы на уровне 8-10 ppm при давлении 4,9 МПа, объемной скорости 1,5 ч-1, соотношении водород/сырье 200 м3/м3 и температуре 350°С и содержании серы в сырье - 1,61 мас.%.

Основным недостатком указанного катализатора является высокое содержание фосфора, что приводит к достаточно быстрой дезактивации катализатора вследствие закоксовывания углеводородными компонентами нефтяных фракций, особенно при воздействии повышенных температур, и к недостаточно высокой активности в процессе гидроочистки дизельных фракций при переработке высокосернистых нефтей при низком парциальном давлении водорода.

Задача, решаемая изобретением: разработка состава и способа приготовления активного и стабильного катализатора, содержащего соединения молибдена и кобальта и/или никеля, диспергированные на поверхности модифицированного алюмооксидного носителя, и предназначенного для проведения процессов гидрообессеривания высокосернистых дизельных фракций на действующих установках гидроочистки.

Это достигается оптимизацией текстуры и состава катализатора, содержащего соединения молибдена и кобальта (никеля), диспергированные на поверхности модифицированного алюмооксидного носителя, а также оптимизацией его кислотно-основных свойств.

Оптимизация текстуры и кислотно-основных свойств носителя достигается тем, что в качестве носителя катализатор содержит прокаленный оксид алюминия, модифицированный добавками порошков цеолита в Н-форме или катионзамещенной форме. Введение в формовочную массу на основе гидрооксида алюминия, полученного одним из методов осаждения (непрерывного или периодического) или гидролизом изопропилата алюминия, порошков цеолитов с размером частиц 2-10 мкм позволяет обеспечить высокую удельную поверхность носителю (не ниже 250 м2/г), развитую пористую структуру (не менее 0,6 см3/г) с узким распределением пор по размером (в основном, с порами 80-140 Å), оптимальной кислотностью.

Наличие в носителе добавок цеолита способствует повышению кислотности носителя по сравнению с оксидом алюминия и формированию высокодисперсных соединений молибдена и промотора (Со или Ni), что позволяет обеспечивать высокую активность катализаторов в реакции гидрообессеривания. Кроме того, повышение кислотности носителя за счет введения цеолитов ZSM-5, морденит, ВЕА или Y оказывает положительное влияние на устойчивость катализатора к дезактивации сероводородом, образующимся по реакции гидрогенолиза C-S связи сернистых ароматических соединений. Введение в носитель цеолитов в Н-форме и в катионзамещенной форме, и особенно в случае катионов Ni и Со, способствует повышению гидрирующей способности катализатора гидрообессеривания и, следовательно, облегчает превращение β-диалкилдибензотиофенов в реакционноспособные производные по маршрутам гидрирования одного из бензольных колец и изомеризации (переноса алкилных групп из β-положения в γ-).

Оптимизация состава активного комплекса и его равномерное нанесение достигается тем, что содержание соединений молибдена находится преимущественно в пределах 16-22 мас.% МоО3, а соотношение Mo/(Co+Ni) варьируется в интервале 1,5 -2,5, что оказывается достаточным для обеспечения высокой активности в реакции гидрообессеривания дизельных фракций. При указанном содержании МоО3 и соотношении Мо/Со формируется оптимальное содержание «CoMoS-II»-центров, содержащих катионы кобальта или никеля в слоистой структуре MoS2. Для увеличения равномерности нанесения активного комплекса используются пропиточные растворы, содержащие оксид молибдена и карбонат кобальта (никеля), стабилизированные добавками фосфорной и лимонной кислоты. При этом рН пропиточных растворов в интервале 1-2,5 и атомное соотношение Р/Мо преимущественно в пределах 0,08-0,15 оказывается достаточным, чтобы обеспечить стабильность пропиточных растворов в течение 3-4 месяцев. Введение в пропиточный раствор добавки лимонной кислоты при мольном соотношении СоСО3/лимонная кислота, равном 3/2, позволяет исключить взаимодействие соединений кобальта с оксидом алюминия на стадиях пропитки и образование окристаллизованных фаз Со3O4 и CoAl2O4 при прокаливании. Отсутствие Со3O4 и CoAl2O4 фиксируется по данным электронной спектроскопии.

Кроме того, медленная сушка пропитанного носителя в токе инертного газа или воздушной атмосфере позволяет исключить кристаллизацию активного комплекса, а прокаливание в токе воздуха при температурах до 240°С исключает разрушение активного комплекса. Перечисленные приемы, использованные для приготовления катализатора, обеспечивают формирование большого числа «CoMoS-II»-центров и увеличение активности катализатора при умеренных температурах гидрообессеривания дизельных фракций.

Кроме того, снижение содержания фосфат-иона в катализаторе до соотношения 0,08-0,1 позволяет обеспечить его устойчивость к дезактивации в результате отложения углеводородных компонентов дизельного топлива на поверхности катализатора. При указанном соотношении Р/Мо исключается модифицирование поверхности алюмооксидного носителя фосфат-ионами.

Носитель, а следовательно, и катализатор преимущественно выполнены в виде экструдатов - цилиндров или трехлистников, диаметром 1,0-1,5 мм и длиной 3-5 мм. Использование экструдатов в форме трехлистника также позволяет увеличить эффективность гидрообессеривания дизельных фракций.

Описанный выше способ приготовления предлагаемого катализатора позволяет увеличить активность Co(Ni)-Mo катализатора гидрообессеривания дизельных фракций при температурах 320-350°С, давлении 3,5 МПа и кратности циркуляции водородсодержащего газа 300-500 м3/м3 сырья, и устойчивость катализатора к дезактивации в присутствии органических серусодержащих соединений при повышенных температурах, а следовательно, использовать катализатор в процессах гидрообессеривания дизельных фракций на существующем оборудовании. Описанный вариант катализатора является предпочтительным для процессов гидрообессеривания дизельных фракций.

Процесс гидроочистки дизельных фракций на действующих промышленных установках осуществляют при температуре 340-400°С, при давлении 3-3,5 МПа и 5,2-5,5 МПа в случае Со-Мо и Ni-Mo катализаторов, соответственно, и кратности водородсодержащего газа 250-350 м3/м3 сырья. Концентрация сернистых соединений в дизельных фракциях обычно составляет ˜1-1,5 мас.% в пересчете на элементарную серу. В соответствии с этим были выбраны условия тестирования катализаторов.

Катализаторы тестируют в виде фракции размером 0,25-0,5 мм, которую готовят путем дробления и рассеивания исходных экструдатов. Навеску катализатора массой 2,0 г помещают в вертикальный проточный реактор из нержавеющей стали, имеющий внутренний диаметр 8 мм, при этом высота слоя катализатора - 50±10 мм. Выше слоя катализатора, для равномерного перемешивания и нагрева исходного сырья помещают слой карбида кремния (частицы 1-2 мм), которые отделяют от слоя катализатора тампоном из стекловолокна. Ниже слоя катализатора для заполнения свободного объема реактора помещают слой кварца (частицы 1-2 мм), которые также отделяют от слоя катализатора тампоном из стекловолокна.

Катализаторы сульфидируют при атмосферном давлении в потоке сероводорода, который начинают подавать при комнатной температуре со скоростью 1 л/ч. Реактор нагревают от комнатной температуры до 400°С в течение 30 минут и далее продолжают сульфидирование в течение 2 ч. Затем реактор с помощью запорных вентилей отсекают одновременно от линий подачи и сброса сероводорода и охлаждают до комнатной температуры.

В качестве исходного сырья используют прямогонное дизельное топливо, имеющее следующие характеристики:

Плотность при 20°С - 844 кг/м3

Цетановое число - 53,5±0,5

Температура застывания - около -10°С

Содержание серы - 1,06% S (10600 ppm)

Температура вспышки (в закрытом тигле) - 66,9°С

Фракционный состав - 50% объема перегоняется при 292°С

- 96% объема перегоняется при 366°С.

Реактор с сульфидированным катализатором помещают в термостат с электрическим обогревом, заполняют водородом до давления 3,5 МПа при комнатной температуре, после чего начинают подачу дизельного топлива, обеспечивая массовый расход топлива 2 ч-1 и регулируя поток водорода до объемного соотношения водород/дизельное топливо, равного 500. В тот момент, когда расходы реагентов стабилизировались, начинают разогрев реактора от комнатной температуры до 350°С, который осуществляют в течение 35-40 мин. Далее процесс проводят при температуре 350°С и давлении 3,5 МПа.

На выходе из реактора продукты проходят через капилляр из нержавеющей стали, внутренним диаметром 2 мм, в котором охлаждаются до 60-70°С, после чего поступают в узел сброса давления до атмосферного. Далее продукты охлаждают в холодильнике-сепараторе, снабженном водяной рубашкой, и делят на газовую и жидкую составляющие. Унос жидкости газом не превышает 1 мас.%. Продукты, накопленные за первые 3 ч с момента начала подъема температуры в реакторе, выбрасывают без всяких анализов, далее через каждые 2 ч определяют массовый выход полученного дизельного топлива и содержание серы в нем.

Об активности катализатора судят по содержанию в нефтепродуктах остаточной серы. Массовое содержание серы в жидких нефтепродуктах определяют без предварительного удаления растворенного в них сероводорода. Для определения содержания серы используют рентгено-флуоресцентный анализатор HORIBA SLFA-20, позволяющий работать в интервале концентраций S от 20 ppm до 5 мас.% с точностью 5 ppm. Специально проведенные эксперименты по удалению сероводорода с помощью 10% водного раствора NaOH (смешиваемого с пробой 1 к 1) показывают, что содержание растворенного в нефтепродуктах сероводорода может колебаться в пределах 20-80 ppm.

В ряде экспериментов определение активности катализаторов проводят при температуре - 340°С, давлении - 3,5 МПа, расходе жидкого топлива - 2 ч-1 и кратности водород/сырье - 300, условия судьфидирования аналогичны описанным выше. Для оценки дезактивации катализаторов вследствие закоксовывания углеводородными компонентами и серусодержащими соединениями дизельных фракций катализаторы подвергают воздействию повышенных температур - 370°С на 6-9 ч (для ускорения процессов дезактивации), после чего измеряют активность катализаторов при температуре 340°С, давлении 3,5 МПа и кратности водород/сырье - 300.

Сущность изобретения иллюстрируется следующими примерами.

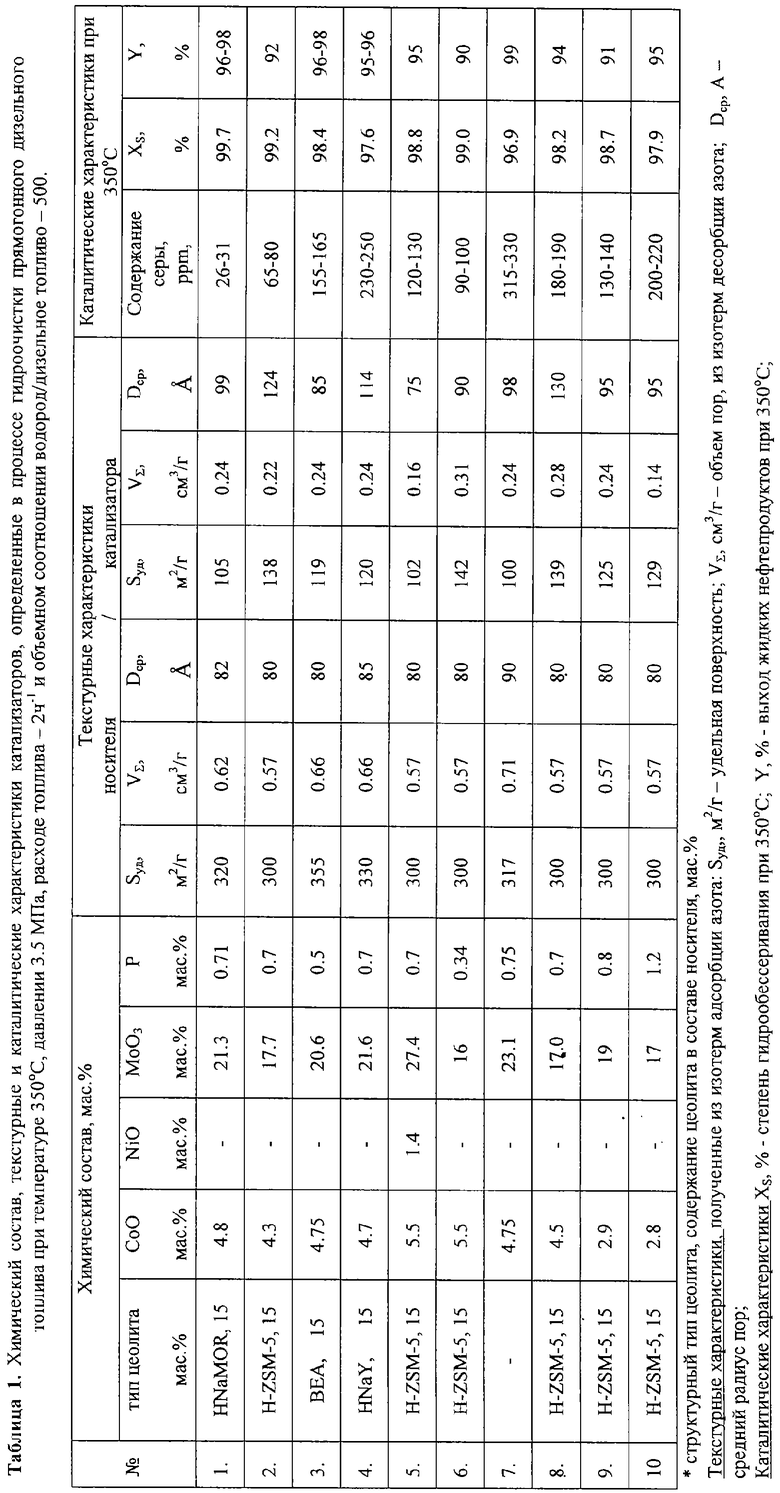

Пример 1 (таблица 1)

Для модифицирования алюмооксидного носителя используют порошок морденита NaH-MOR: атомное соотношение Si/Al - 6, содержание натрия - 0,15 мас.%, удельная поверхность 400 м2/г, объем микропор - 0,18 см3/г, доля частиц размером менее 9,5 мкм составляет 90%.

К 80 г гидрооксида алюминия, полученного методом периодического осаждения, содержащего 95% псевдобемита и имеющего влажность 75%, добавляют 3,97 г порошка морденита NaH-MOR, имеющего влажность 11%, и 0,2 мл 7%-ной азотной кислоты, перемешивают в Z-образном смесителе в течение 20 минут. Из полученной массы формуют экструдаты через фильеру диаметром 1,6 мм. Экструдаты прокаливают в токе воздуха при 550°С в течение 4 ч. После прокаливания экструдаты содержат γ-Al2О3 и NaH-MOR в массовом соотношении 85/15, имеют влагоемкость 0,75 см3/г, удельную поверхность 320 м2/г, объем пор 0,62 см3/г и средний радиус пор 82 Å (из изотерм адсорбции азота).

Для приготовления пропиточного раствора к 7,09 г карбоната кобальта добавляют 42 мл дистиллированной воды и нагревают до температуры 80°С. Затем при перемешивании добавляют порциями 8,34 г моногидрата лимонной кислоты, при этом наблюдается интенсивное выделение СО2. Дождавшись полного растворения осадка, добавляют 20,5 г оксида молибдена, МоО3, и 3,28 г фосфорной кислоты (85%-й раствор). Продолжают перемешивать раствор при температуре 80°С до полного растворения. После растворения объем раствора составляет 50 мл. Раствор содержит 29 мас.% МоО3, характеризуется мольными соотношениями Мо/Со - 2,2 и Р/Мо - 0,2, имеет рН - 1,25.

К 30 г прокаленных экструдатов добавляют 22,5 мл пропиточного раствора, и выдерживают 15 минут. Пропитанные экструдаты сушат в потоке азота и затем в муфеле в атмосфере воздуха при 200°С в течение 10 ч.

Катализатор содержит, мас.%: 21,3 оксида молибдена (здесь и далее в расчете на МоО3), 4,8 оксида кобальта (здесь и далее в расчете на СоО) и 0,71 фосфора (в расчете на Р), соотношение Мо/Со по данным химического анализа составляет 2,3, Р/Мо - 0,15.

Катализатор после прокаливания при 200°С имеет удельную поверхность (Sуд) - 105 м2/г, объем пор (VΣ) - 0,24 см3/г и средний радиус пор (Dcp) - 99 Å, характеризуется п.п. 12400-14000 см-1 и 14200-18500 см-1 в электронных спектрах диффузного отражения.

Из экструдатов катализатора готовят фракцию размером 0,2-0,5 мм, 2 г фракции загружают в реактор и подвергают сульфидированию в потоке сероводорода при 400°С в течение 2 ч. Определяют выход жидких нефтепродуктов и содержание в них серы, которые обеспечивает сульфидированный катализатор при подаче на него прямогонного дизельного топлива с содержанием серы, равным 1,06 мас.%, и следующих условиях процесса: температуре 350°С, давлении 3,5 МПа, массовом расходе дизельного топлива 2 ч-1 и объемном соотношении водород/дизельное топлива 500.

При указанных условиях процесса гидроочистки дизельного топлива катализатор обеспечивает снижение содержания серы в жидких нефтепродуктах до уровня 26-31 ppm и выход жидких нефтепродуктов на уровне 96-98%.

Пример 2 (таблица 1)

Аналогичен примеру 1, только для приготовления носителя к гидрооксиду алюминия (80 г) добавляют 3,68 г порошка цеолита H-ZSM-5. Порошок цеолита имеет влажность 4%, атомное соотношение Si/Al - 17, удельную поверхность 385 м2/г, объем микропор - 0,2 см3/г, доля частиц размером менее 10 мкм составляет 90%.

Прокаленный носитель содержит γ-Al2O3 и H-ZSM-5 в массовом соотношении 85/15 и имеет следующие характеристики: влагоемкость 0,80 см3/г, удельную поверхность 300 м2/г, объем пор 0,57 см3/г и средний радиус пор 80 Å.

Состав и текстурные характеристики катализатора приведены в таблице 1. Соотношение Мо/Со в катализаторе составляет 2,1, Р/Мо - 0,18.

При условиях тестирования из примера 1 катализатор обеспечивает 92% выход жидких нефтепродуктов и содержание серы в них на уровне 65-80 ppm.

Пример 3 (таблица 1)

Аналогичен примеру 1, только для приготовления носителя к гидрооксиду алюминия (80 г) добавляют 3,60 г порошка цеолита ВЕА. Порошок цеолита имеет влажность 2%, атомное соотношение Si/Al - 12, удельную поверхность 600 м2/г, объем микропор - 0,27 см2/г, доля частиц размером менее 7,5 мкм составляет 90%.

Прокаленный носитель содержит γ-Al2О3 и Н-ВЕА в массовом соотношении 85/15 и имеет следующие характеристики: влагоемкость 0,87 см3/г, удельную поверхность 355 м2/г, объем пор 0,66 см3/г и средний радиус пор 80 Å.

Состав и текстурные характеристики катализатора приведены в таблице 1. Соотношение Мо/Со в катализаторе составляет 2,25, Р/Мо - 0,10.

При условиях тестирования из примера 1 катализатор обеспечивает 96-98% выход жидких нефтепродуктов и содержание серы в них на уровне 155-165 ppm.

Пример 4 (Таблица 1)

Аналогичен примеру 1, только для приготовления носителя к гидрооксиду алюминия (80 г) добавляют 4,47 г порошка цеолита HNaY. Порошок цеолита имеет влажность 20%, атомное соотношение Si/Al - 2,3, удельную поверхность 515 м2/г, объем микропор - 0,23 см3/г, доля частиц размером менее 50 мкм составляет 90%.

Прокаленный носитель содержит γ-Al2O3 и HNaY в массовом соотношении 85/15, и имеет следующие характеристики: влагоемкость 0,88 см3/г, удельную поверхность 330 м2/г, объем пор 0,66 см3/г и средний радиус пор 85 Å.

Состав и текстурные характеристики катализатора приведены в таблице 1. Соотношение Мо/Со в катализаторе составляет 2,4, Р/Мо - 0,15.

При условиях тестирования из примера 1 катализатор обеспечивает 95-96% выход жидких нефтепродуктов и содержание серы в них на уровне 230-250 ppm.

Пример 5 (таблица 1)

Аналогичен примеру 2, только для приготовления пропиточного раствора используют 9,67 г карбоната кобальта, 2,4 г карбоната никеля, 14,21 г моногидрата лимонной кислоты, 29,23 г оксида молибдена и 3,51 г фосфорной кислоты (85%-й раствор). После полного растворения раствор содержит 35 мас.% МоО3, характеризуется мольными соотношениями Mo/(Co+Ni) - 2,0 и Р/Мо - 0,15, имеет рН - 1,70.

Состав и текстурные характеристики катализатора приведены в таблице 1. Соотношение Mo/(Co+Ni) в катализаторе составляет 2,0 и Р/Мо - 0,12.

При условиях тестирования из примера 1 катализатор обеспечивает 95% выход жидких нефтепродуктов и содержание серы в них на уровне 120-130 ppm.

Пример 6 (таблица 1)

Аналогичен примеру 2, только для приготовления пропиточного раствора используют 7,67 г карбоната кобальта, 9,03 г моногидрата лимонной кислоты, 13,94 г оксида молибдена и 0,9 г фосфорной кислоты (85%-й раствор). После полного растворения раствор содержит 21 мас.% МоО3, характеризуется мольными соотношениями Мо/Со - 1,5 и Р/Мо - 0,08, имеет рН - 2,2.

Состав и текстурные характеристики катализатора приведены в таблице 1. Соотношение Мо/Со в катализаторе составляет 1,5 и Р/Мо - 0,08.

При условиях тестирования из примера 1 катализатор обеспечивает 90% выход жидких нефтепродуктов и содержание серы в них на уровне 90-100 ppm.

Пример 7 (сравнительный 1, таблица 1)

Аналогичен примеру 1, только носитель готовят экструзией пасты, содержащей гидрооксид алюминия (80 г) с пептизирующей добавкой уксусной кислоты (0,2 мл), с последующей сушкой и термообработкой при 550°С в течение 4 ч.

Прокаленный носитель содержит γ-Al2О3 и имеет следующие характеристики: влагоемкость 0,9 см3/г, удельную поверхность 317 м2/г, объем пор 0,71 см3/г и средний радиус пор 90 Å.

Состав и текстурные характеристики катализатора приведены в таблице 1. Соотношение Мо/Со по данным химического анализа составляет 2,5 и Р/Мо - 0,15.

При условиях тестирования из примера 1 катализатор обеспечивает 99% выход жидких нефтепродуктов и содержание серы в них на уровне 315-330 ppm.

Пример 8 (сравнительный 2, таблица 1)

Аналогичен примеру 2, только термообработку катализатора проводят в воздушной атмосфере при 400°С в течение 4 ч.

Состав и текстурные характеристики катализатора приведены в таблице 1. Соотношение Мо/Со по данным химического анализа составляет 1,9 и Р/Мо - 0,19.

При условиях тестирования из примера 1 катализатор обеспечивает 85% выход жидких нефтепродуктов и содержание серы в них на уровне 180-190 ppm.

Пример 9 (сравнительный 3, таблица 1)

Состав и условия приготовления носителя аналогичны примеру 2.

Отличие заключается в составе пропиточного раствора. Для его приготовления берут 4,7 г карбоната кобальта, 5,48 г моногидрата лимонной кислоты, 18,85 г оксида молибдена и 3 г фосфорной кислоты (85%-й раствор). После полного растворения раствор содержит 24 мас.% МоО3, характеризуется мольными соотношениями Мо/Со - 3,3 и Р/Мо - 0,2, имеет рН - 0,65.

Состав и текстурные характеристики катализатора приведены в таблице 1. Соотношение Мо/Со в катализаторе составляет 3,4 и Р/Мо - 0,20.

При условиях тестирования из примера 1 катализатор обеспечивает 91% выход жидких нефтепродуктов и содержание серы в них на уровне 130-140 ppm.

Пример 10 (сравнительный 4, таблица 1)

Состав и условия приготовления носителя аналогичны примеру 2.

Отличие заключается в составе пропиточного раствора. Для его приготовления берут 5,0 г нитрата кобальта, 7,0 г моногидрата лимонной кислоты, 19,8 г парамолибдата аммония и 5,9 г фосфорной кислоты (85%-й раствор). После полного растворения раствор содержит 24 мас.% МоО3, характеризуется мольными соотношениями Мо/Со - 3,0 и Р/Мо - 0,4, имеет рН - 0,75.

Состав и текстурные характеристики катализатора приведены в таблице 1. Соотношение Мо/Со по данным химического анализа составляет 3,1 и Р/Мо - 0,33.

При условиях тестирования из примера 1 катализатор обеспечивает 95% выход жидких нефтепродуктов и содержание серы в них на уровне 200-220 ppm.

Пример 11 (таблица 2)

Аналогичен примеру 1, только для приготовления носителя к 100 г гидрооксида алюминия, полученного методом непрерывного осаждения, содержащего 95% псевдобемита и имеющего влажность 75%, добавляют 2,66 г порошка морденита NaH-MOR с влажностью 11% и 0,2 мл 30%-ной уксусной кислоты, перемешивают в Z-образном смесителе в течение 20 мин. Из полученной массы формуют экструдаты через фильеру в виде трехлистника диаметром 2.3 мм. Влажные экструдаты нарезают длиной 3-5 мм и сушат на воздухе. Экструдаты прокаливают в токе воздуха при 550°С в течение 4 ч. После прокаливания экструдаты содержат γ-Al2O3 и NaH-MOR в массовом соотношении 91/9, имеют влагоемкость 0,83 см3/г, удельную поверхность 248 м2/г, объем пор 0,64 см3/г и средний радиус пор 103 Å.

Для приготовления пропиточного раствора используют 6,0 г карбоната кобальта, 7,10 г моногидрата лимонной кислоты, 16 г оксида молибдена, 1,27 г 85%-ого раствора фосфорной кислоты и 42 мл воды. После полного растворения раствор содержит 23,4 мас.% МоО3, характеризуется мольными соотношениями Мо/Со - 2,2 и Р/Мо - 0,1, имеет рН - 2,45.

К 30 г прокаленных экструдатов добавляют 25,5 мл пропиточного раствора, и выдерживают 15 минут. Пропитанные экструдаты сушат при комнатной температуре, подвергают термообработке в потоке воздуха при 150°С в течение 8 ч.

Катализатор содержит, мас.%: 20,7 МоО3, 5,1 СоО и 0,4 Р, соотношение Мо/Со по данным химического анализа составляет 2,1 и Р/Мо - 0,09. Катализатор имеет удельную поверхность - 148 м2/г, объем пор - 0,33 см3/г и средний радиус пор - 95 Å.

Из экструдатов катализатора готовят фракцию размером 0,2-0,5 мм, 2 г фракции загружают в реактор и подвергают сульфидированию в потоке сероводорода при 400°С в течение 2 ч. Определяют выход жидких нефтепродуктов и содержание в них серы, которые обеспечивает сульфидированный катализатор при подаче на него прямогонного дизельного топлива с содержанием серы, равным 1.06 мас.%, и следующих условиях процесса: температуре 340°С, давлении 3.5 МПа, массовом расходе дизельного топлива 2 ч-1 и объемном соотношении водород/дизельное топливо 300.

При указанных условиях процесса гидроочистки дизельного топлива катализатор обеспечивает снижение содержания серы в жидких нефтепродуктах до уровня 420 ppm и выход жидких нефтепродуктов на уровне 96-97%.

Через 24 ч поднимают температуру в реакторе до 370°С и определяют содержание серы в жидких нефтепродуктах, при этом содержание серы в жидких нефтепродуктах снижается до уровня 70-80 ppm.

Через 9 ч снижают температуру в реакторе до 340°С, и определяют содержание серы в жидких нефтепродуктах. Катализатор обеспечивает содержание серы в жидких нефтепродуктах на уровне 460 ppm.

Пример 12 (таблица 2)

Аналогичен примеру 11, только для приготовления носителя готовят пасту из 100 г гидрооксида алюминия, 2,66 г порошка никельзамещенного морденита NiH-MOR и 0,2 мл 7%-ной азотной кислоты. Никельзамещенный морденит NiH-MOR получают ионным обменом 5 г порошка NaHMOR с 50 мл аммиачного раствора ацетата никеля, концентрация ацетата никеля в растворе - 0,125 М. После проведения ионного обмена порошок цеолита фильтруют, промывают водным раствором аммиака и прокаливают при 400°С в течение 2 ч. В результате ионного обмена получают NiH-MOR, содержащий 2,52 мас.% Ni и имеющий соотношение Si/Al - 5,3, удельную поверхность - 390 м2/г, объем пор - 0,18 см3/г, доля частиц размером менее 8 мкм составляет 90%.

Условия термообработки носителя аналогичны таковым из примера 11. После прокаливания экструдаты содержат γ-Al2О3 и NiH-MOR в массовом соотношении 91/9, имеют влагоемкость 0,80 см3/г, удельную поверхность 239 м2/г, объем пор 0,74 см3/г и средний радиус пор 120 Å.

Состав пропиточного раствора и условия термообработки катализатора аналогичны условиям примера 11. Состав и текстурные характеристики катализатора приведены в таблице 1. Соотношение Mo/(Co+Ni) в катализаторе по данным химического анализа составляет 2,0 и Р/Мо - 0,08.

При условиях тестирования из примера 11 катализатор обеспечивает 96-98% выход жидких нефтепродуктов и содержание серы в них на уровне 300 ppm при 340°С.

Пример 13 (таблица 2)

Аналогичен примеру 11, только для приготовления носителя готовят пасту из 100 г гидрооксида алюминия, 2,11 г порошка кобальт-замещенного морденита CoH-MOR и 0,2 мл 7%-ной азотной кислоты. Кобальтзамещенный морденит CoH-MOR получают ионным обменом 5 г порошка NaMOR с 50 мл аммиачного раствора нитрата кобальта, концентрация нитрата кобальта в растворе - 0,05 М. После проведения ионного обмена порошок цеолита фильтруют, промывают водным раствором аммиака и прокаливают при 400°С в течение 2 часов. В результате ионного обмена получают CoH-MOR, содержащий 0,4 мас.% Со и имеющий соотношение Si/Al - 5,7, удельную поверхность - 395 м2/г, объем микропор - 0,18 см3/г.

Условия термообработки носителя аналогичны таковым из примера 11. После прокаливания экструдаты содержат γ-Al2O3 и CoH-MOR в массовом соотношении 93/7, имеют влагоемкость 0,90 см3/г, удельную поверхность 270 м2/г, объем пор 0,54 см3/г и средний радиус пор 85 Å.

Для приготовления пропиточного раствора используют 5,0 г карбоната кобальта, 1,0 г карбоната никеля, 7,10 г моногидрата лимонной кислоты, 16 г оксида молибдена, 1,27 г 85%-ого раствора фосфорной кислоты и 42 мл воды. После полного растворения раствор содержит 23,4 мас.% МоО3, характеризуется мольными соотношениями Mo/(Co+Ni) - 2,2 и Р/Мо - 0,1, имеет рН - 2,45.

К 30 г прокаленных экструдатов добавляют 27 мл пропиточного раствора, и выдерживают 15 мин. Пропитанные экструдаты сушат при комнатной температуре, подвергают термообработке в потоке воздуха при 150°С в течение 10 ч. Состав и текстурные характеристики катализатора приведены в таблице 1. Соотношение Mo/(Co+Ni) в катализаторе по данным химического анализа составляет 2,3, Р/Мо - 0,12.

При условиях тестирования из примера 11 катализатор обеспечивает 96-98% выход жидких нефтепродуктов и содержание серы в них на уровне 350 ppm при 340°С.

Пример 14 (сравнительный по прототипу, таблица 2)

В качестве носителя используют экструдаты, полученные экструзией пасты на основе пептизированного гидрооксида алюминия непрерывного осаждения, с последующими стадиями сушки и прокаливания в потоке воздуха при 550°С в течение 4 ч. Размеры экструдатов: диаметр 1,3-1,4 мм, длину 4-5,2 мм. Экструдаты характеризуются удельной поверхностью 275 м2/г, объемом пор 0,82 см3/г и средним радиусом пор 119 Å, определенными из изотерм адсорбции азота.

Для приготовления пропиточного раствора к 42 г дистиллированной воды добавляют 11,64 г цитрата кобальта и 1,82 г фосфорной кислоты (85%-й раствор), нагревают до 80°С и перемешивают в течение 10 минут. Затем добавляют 17,74 г фосфорно-молибденовой кислоты и перемешивают при той же температуре до полного растворения. Полученный раствор имеет рН - 0,52, содержит 24 мас.% МоО3, соотношение Мо/Со - 2,4, Р/Мо - 0,2.

К 30 г прокаленных экструдатов добавляют 27 мл пропиточного раствора, и выдерживают 15 минут. Пропитанные экструдаты сушат при комнатной температуре в потоке азота и подвергают термообработке в потоке азота при 150°С в течение 10 ч.

Состав и текстурные характеристики катализатора приведены в Таблице 1. Соотношение Мо/Со по данным химического анализа составляет 2,4 и Р/Мо - 0,26.

При условиях тестирования из примера 11 катализатор обеспечивает 96% выход жидких нефтепродуктов и содержание серы в них на уровне 380-400 ppm при 340°С.

Видно, что заявляемые составы Co(Ni)-Mo катализаторов, содержащие соединения молибдена, кобальта (и/или никеля) и фосфора в мольном соотношении Mo/(Co+Ni) - 1,5-2,5 и Р/Мо 0,08-0,15, дисперигированные на пористом алюмооксидном носителе с модифицирующей добавкой цеолита, в частности ZSM-5, BEA, MOR и Y (примеры 1-6 и 11-13), имеют высокую гидрообессеривающую активность. При температуре 350°С, давлении 3,5 МПа и соотношении водород/топливо - 500 заявляемые Co(Ni)-Mo катализаторы в зависимости от структурного типа цеолита, введенного в состав алюмооксидного носителя в количестве 5-15 мас.%, обеспечивают гидрообессеривание дизельных фракций до уровня 30-165 ppm, при этом конверсия сернистых соединений составляет 98,4-99,7, а выход жидких нефтепродуктов 92-98%. При указанных условиях на Со-Мо катализаторе близкого химического состава в случае использования алюмооксидного носителя без модифицирующей добавки цеолита (пример 7) достигается гидрообессеривание до уровня 315-330 ppm. Среди перечисленных структурных типов цеолитов ZSM-5, BEA, MOR и Y предпочтительнее использование морденита, ZSM-5 и BEA, как в Н-форме, так и в катионзамещенной форме.

При мольном соотношении Mo/(Co+Ni) в катализаторе в пределах 1,5-2,5 и Р/Мо в интервале 0,08-0,15 содержание активного компонента преимущественно в количестве 16-21 мас.% МоО3 и 4-6 мас.% СоО и/или NiO, оказывается достаточным для обеспечения высокой гидрообессеривающей активности Co(Ni)-Mo катализаторам, приготовленным на модифицированных цеолитами алюмооксидных носителях. В заявляемых пределах содержания МоО3 и CoO(NiO) и соотношений Mo/(Co+Ni) и Р/Мо, Co(Ni)-Mo катализаторы при температуре 350°С, давлении 3,5 МПа и соотношении водород/топливо - 500 обеспечивают гидроочистку дизельных топлив от сернистых соединений до содержания серы не выше 165 ppm. Так, образцы №№2, 5 и 6, содержащие соединения молибдена и кобальта и/или никеля, диспергированные на носителе с добавкой ZSM-5, обеспечивают гидрообессеривание дизельного топлива до уровня не выше 130 ppm серы.

Видно, что при близком содержании оксида модибдена, например, 18-19 мас.% увеличение мольного соотношения Mo/(Co+Ni) в катализаторе выше 2,5, например до 3,4 (пример 9), приводит к снижению гидрообессеривающей активности катализатора. Тенденция к снижению гидрообессеривающей активности катализаторов наблюдаются и для катализаторов, характеризующихся мольным соотношением Mo/(Co+Ni) ниже 1,5, однако в этом случае снижение активности не столь сильное. Так, Со-Мо катализаторы с содержанием 16-19 мас.% МоО3 и соотношением Мо/Со, равным 1,5 (пример 6), 2,1 (пример 2) и 3,4 (пример 9), обеспечивают гидрообессеривание дизельного топлива до содержания серы на уровне 90-100, 65-80 и 130-140 ppm соответственно, при температуре 350°С, давлении 3,5 МПа и соотношении водород/топливо - 500.

Сравнение активности образцов 2 и 8 показывает, что термообработку воздушно-сухих образцов Co(Ni)-Mo катализаторов предпочтительней проводить в атмосфере азота или воздуха при температурах 200°С и ниже. При повышении температуры термообработки до 400°С наблюдается тенденция к снижению гидрообессеривающей активности. Образцы №2 и 8, подвергнутые термообработке в потоке воздуха при 200 и 400°С, обеспечивают снижение содержания серы в дизельном топливе с 1,06 мас.% до 65-80 и 180-190 ppm соответственно.

Сравнение активности образцов 9 и 10, имеющих близкий химический состав, показывает, что использование в качестве предшественников активного соединения оксида молибдена и кобальта углекислого (пример 9) является предпочтительным, однако не исключает возможность использования парамолибдата аммония и нитрата кобальта(никеля) (пример 10) для приготовления Co(Ni)-Mo катализатора, содержащего соединения молибдена и кобальта и/или никеля, диспергированные на модифицированном цеолитом алюмооксидном носителе. При температуре 350°С и соотношении водород/топливо 500, образцы 9 и 10 обеспечивают содержание серы в дизельном топливе на уровне 130-140 и 200-220 ppm соответственно.

Сравнение активности образцов №11-13 и 14, имеющих близкий состав активного компонента, показывает, что введение добавки цеолита, в частности морденита, к оксиду алюминия оказывает положительное воздействие на гидрообессеривающую активность Co(Ni)-Mo катализатора. Образцы №12 и 13, приготовленные на алюмооксидных носителях с добавкой морденита в катионзамещенной форме, обеспечивают гидроочистку дизельного топлива до уровня 300-350 ppm при температуре 340°С и кратности циркуляции водородосодержащего газа - 300, что ниже по сравнению с образцом №14, приготовленным на алюмооксидном носителе. Введение в состав алюмооксидного носителя добавки цеолита следующих структурных типов: ZSM-5, MOR, BEA, Y, обеспечивает носителю развитую удельную поверхность (не менее 230 м2/г), пористую структуру (не менее 0,6 см3/г) с узким распределением пор по размером (в основном, с порами 80-140 Å), высокую бренстедовскую кислотность.

Присутствие цеолита в составе катализатора оказывает положительное влияние на устойчивость катализатора к дезактивации сероводородом, образующимся по реакции гидрогенолиза C-S связи сернистых ароматических соединений, что обусловлено способностью цеолитов обратимо адсорбировать сероводород. Так, после воздействия температуры 370°С в течение 7-9 ч образцы, приготовленные на алюмооксидных носителях с модифицирующей добавкой цеолита и без нее, обеспечивают гидрообессеривание дизельных топлив до уровня 370-420 и 440-450 ppm соответственно.

Заявляемый состав катализаторов обеспечивает повышение гидрообессеривающей активности Co(Ni)-Mo катализатора при умеренных температурах (320-340°С) и давлении (до 3.5 МПа) процесса гидрообессеривания дизельных топлив с одновременным увеличением устойчивости катализаторов к дезактивации сероводородом, образующимся по реакции гидрогенолиза сернистых органических соединений. Заявляемый состав катализаторов обеспечивает глубокую гидроочистку дизельных топлив в условиях, близких к условиям на действующих установках гидроочистки дизельных топлив, т.е. при температурах 340-350°С, давлении 3,5 МПа и кратности циркуляции водородсодержащего газа 300-500 м2/м3 сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ ЭТОГО КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2313389C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2314154C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2007 |

|

RU2342994C1 |

| Способ приготовления катализатора и способ гидрооблагораживания дизельных дистиллятов с использованием этого катализатора | 2018 |

|

RU2691064C1 |

| Катализатор и способ гидрооблагораживания дизельных дистиллятов | 2015 |

|

RU2607925C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2387475C1 |

| Катализатор, способ его приготовления и способ гидрооблагораживания дизельных дистиллятов | 2015 |

|

RU2609834C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2008 |

|

RU2385764C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ | 2011 |

|

RU2468864C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ГИДРООЧИСТКИ | 2009 |

|

RU2402380C1 |

Изобретение относится к катализаторам, предназначенным для глубокой гидроочистки углеводородного сырья, в частности дизельных фракций, от сернистых соединений, и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности. Описан катализатор для процессов гидрообессеривания дизельных фракций, включающий активный компонент из оксидов металлов VIII и VIB групп, диспергированный на алюмооксидном носителе, в качестве носителя содержит композицию оксидов алюминия и Н-форму или катионзамещенную форму цеолита ZSM-5, морденита, ВЕА или Y, при следующем содержании, мас.%: цеолит 5-15, оксид алюминия 85-95; в качестве активного компонента - оксиды молибдена и кобальта и/или никеля, а также способ получения носителя, включающий осаждение гидрооксида алюминия, введение в гидрооксид алюминия порошка цеолита ZSM-5, морденита, ВЕА или Y в Н-форме или катионзамещенной форме в количестве 5-15 мас.% в расчете на готовый продукт и пептизирующей добавки одноосновной кислоты, формовку экструзией, сушку и прокаливание при 450-600°С. Кроме этого описан способ получения катализатора, включающий пропитку описанного выше носителя комплексным раствором солей металлов VIII и VI групп Периодической системы с последующей термообработкой в потоке воздуха или азота при температуре не выше 200°С и процесс гидрообессеривания дизельных фракций. Технический результат - глубокая очистка дизельных фракций. 4 н. и 6 з.п. ф-лы, 2 табл.

| US 20060054536 A1, 16.03.2006 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООБЛАГОРАЖИВАНИЯ НЕФТЯНОГО СЫРЬЯ | 2001 |

|

RU2183505C1 |

| RU 2052288 C1, 20.01.1996 | |||

| US 4879265, 07.11.1989 | |||

| US 4818743, 04.04.1989 | |||

| ПРИБОР ДЛЯ ДЕМОНСТРАЦИИ ДЕЙСТВИЯ И РАЗЛОЖЕНИЯ СИЛ В МЕХАНИЗМАХ МАШИНЫ | 0 |

|

SU164162A1 |

Авторы

Даты

2007-12-10—Публикация

2006-10-13—Подача