Изобретение относится к машиностроению, в частности к обработке материалов резанием, и может быть использовано при автоматизации технологических процессов.

Цель изобретения - повышение надеж- мости контроля,

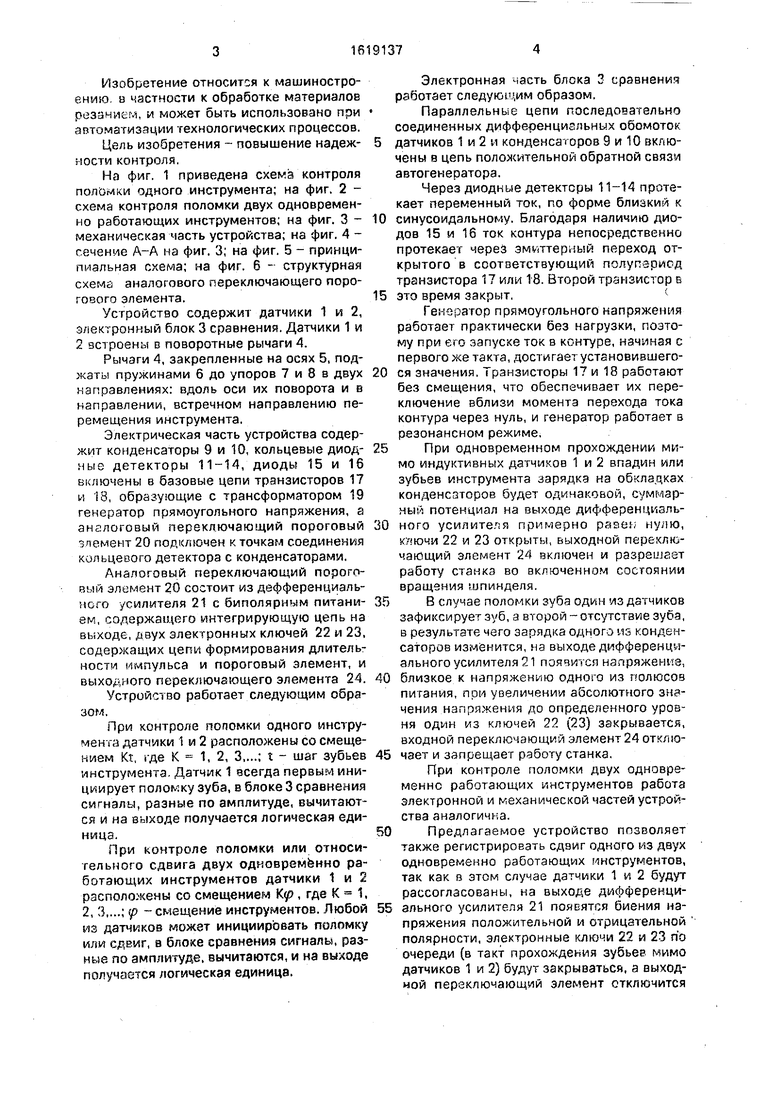

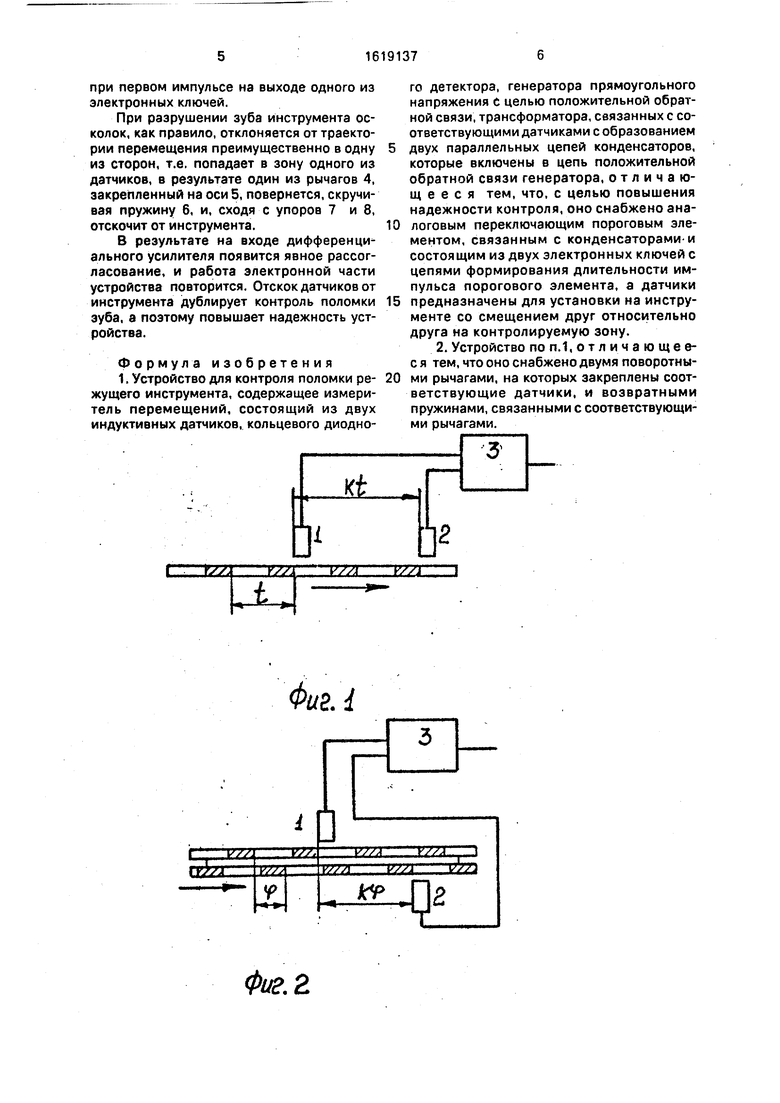

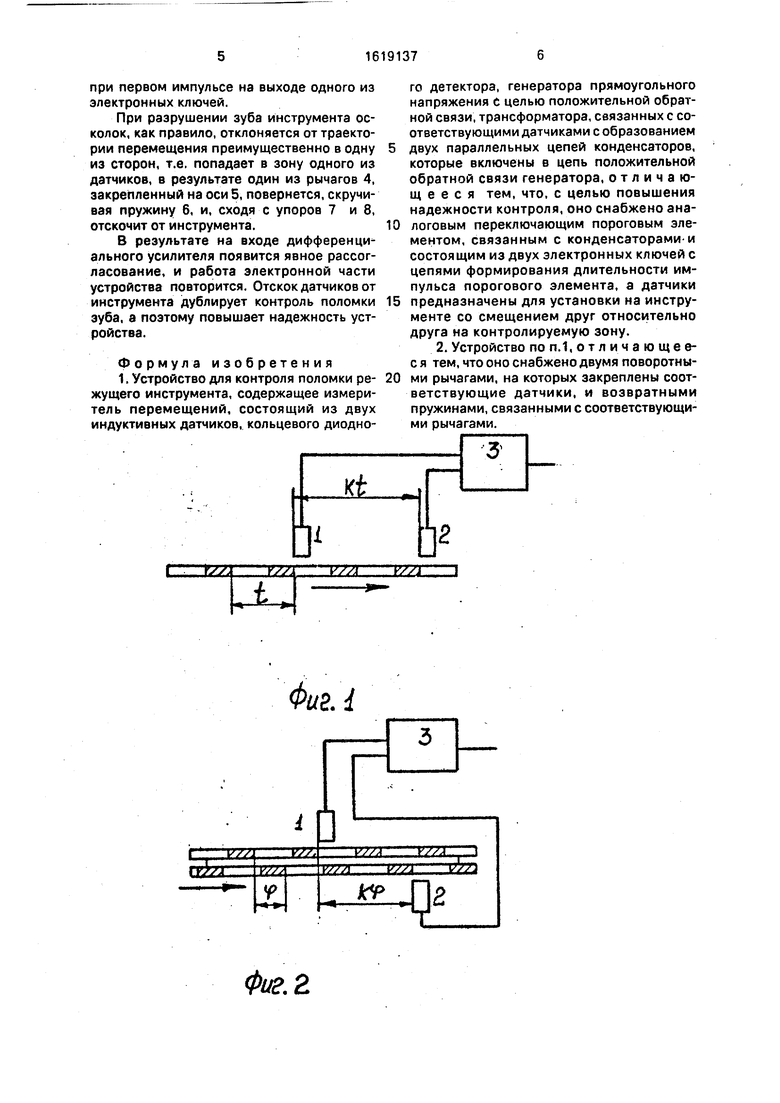

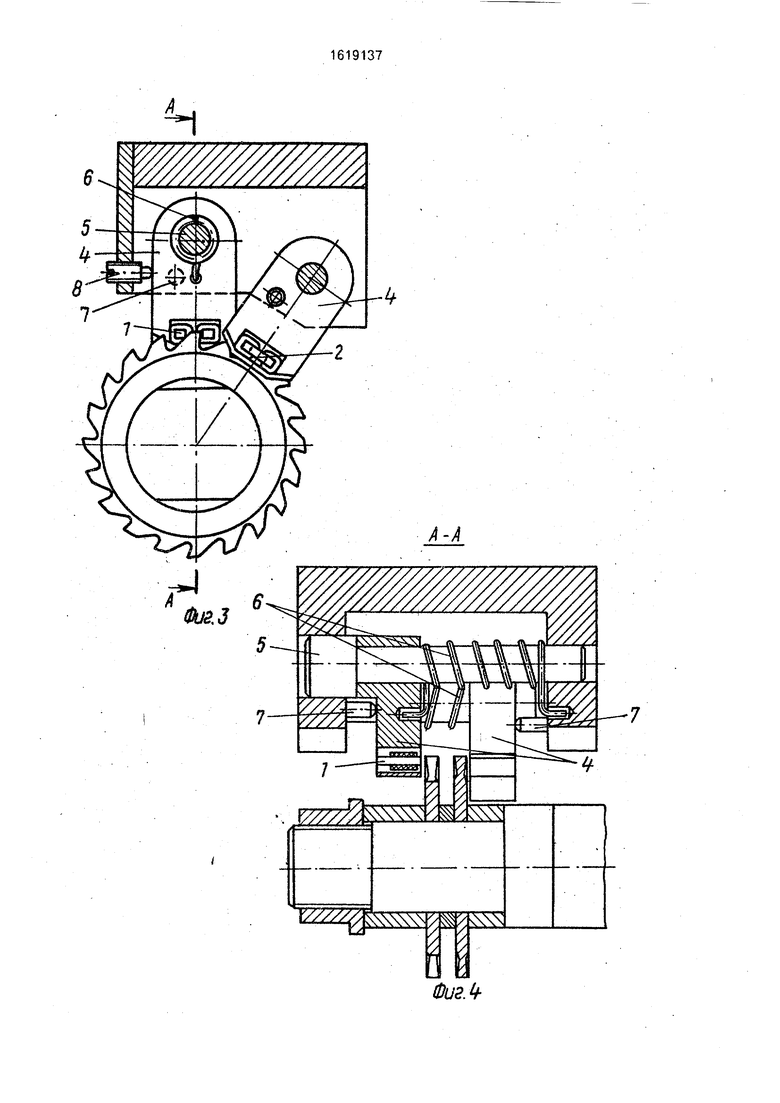

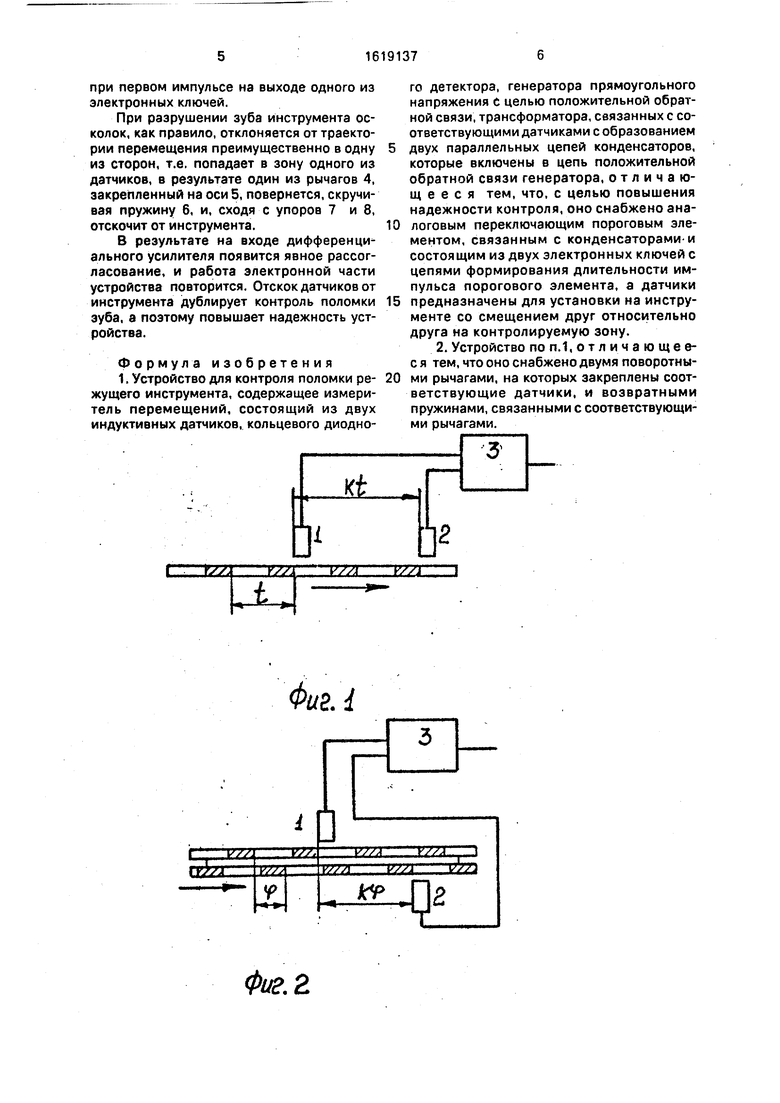

На фиг. 1 приведена схема контроля поломки одного инструмента; на фиг, 2 - схема контроля поломки двух одновременно работающих инструментов; на фиг. 3 - механическая часть устройства; на фиг. 4 - сечение А-А на фиг. 3; на фиг. 5 - принципиальная схема; на фиг. 6 - структурная схема аналогового переключающего порогового элемента.

Устройство содержит датчики 1 и 2, электронный блок 3 сравнения. Датчики 1 и 2 встроены в поворотные рычаги 4.

Рычаги 4, закрепленные на осях 5, поджаты пружинами 6 до упоров 7 и 8 в двух направлениях: вдоль оси их поворота и в направлении, встречном направлению перемещения инструмента.

Электрическая часть устройства содержит конденсаторы 9 и 10, кольцевые диод- ные детекторы 11-14, диоды 15 и 16 включены в базовые цепи транзисторов 17 и 18, образующие с трансформатором 19 генератор прямоугольного напряжения, а аналоговый переключающий пороговый элемент 20 подключен к точкам соединения кольцевого детектора с конденсаторами.

Аналоговый переключающий пороговый элемент 20 состоит из дефференциаль- ного усилителя 21с биполярным питани- ем, содержащего интегрирующую цепь на выходе, двух электронных ключей 22 и 23, содержащих цепи формирования длительности импульса и пороговый элемент, и выходного переключающего элемента 24.

Устройство работает следующим образом.

При контроле попомки одного инструмента датчики 1 и 2 расположены со смещением Kt, где К 1,2, 3,...; t - шаг зубьев инструмента. Датчик 1 всегда первым инициирует поломку зуба, в блоке 3 сравнения сигналы, разные по амплитуде, вычитаются и на выходе получается логическая единица.

При контроле поломки или относительного сдвига двух одновременно работающих инструментов датчики 1 и 2 расположены со смещением , где К 1, 2, 3,...; tp смещение инструментов. Любой из датчиков может инициировать поломку или сдвиг, в блохе сравнения сигналы, разные по амплитуде, вычитаются, и на выходе получается логическая единица.

Электронная часть блока 3 сравнения работает следующим образом.

Параллельные цепи последовательно соединенных дифференциальных обомоток датчиков 1 и 2 и конденсаторов 9 и 10 включены в цепь положительной обратной связи автогенератора.

Через диодные детекторы 11-14 протекает переменный ток, по форме близкий к синусоидальному. Благодаря наличию диодов 15 и 16 ток контура непосредственно протекает через эммттериый переход открытого в соответствующий полупзриод транзистора 17 или 18. Второй транзистор Б это время закрыт,(

Генератор прямоугольного напряжения работает практически без нагрузки, поэтому при его запуске ток в контуре, начиная с первого же такта, достигает установившегося значения. Транзисторы 17 и 18 работают без смещения, что обеспечивает их переключение вблизи момента перехода тока контура через нуль, и генератор работает в резонансном режиме,

При одновременном прохождении мимо индуктивных датчиков 1 и 2 впадин или зубьев инструмента зарядка на обкладках конденсаторов будет одинаковой, суммарный потенциал на выходе дифференциального усилителя примерно разеь нулю, ключи 22 и 23 открыты, выходной переключающий элемент 24 включен и разрешает работу станка во включенном состоянии вращения шпинделя.

В случае поломки зуба один из датчиков зафиксирует зуб, а второй -отсутствие зуба, в результате чего зарядка одного из конденсаторов изменится, на выходе дифференциального усилителя 21 появится напряженна, близкое к напряжению одного из полюсов питания, при увеличении абсолютного значения напряжения до определенного уровня один из ключей 22 (23) закрывается, входной переключающий элемент 24 отключает и запрещает работу станка.

При контроле поломки двух одновременно работающих инструментов работа электронной и механической частей устройства аналогична.

Предлагаемое устройство позволяет также регистрировать сдвиг одного из двух одновременно работающих инструментов, так как в этом случае датчики 1 и 2 будут рассогласованы, на выходе дифференциального усилителя 21 появятся биения напряжения положительной и отрицательной полярности, электронные ключи 22 и 23 по очереди (в такт прохождения зубьев мимо датчиков 1 и 2) будут закрываться, а выходной переключающий элемент отключится

при первом импульсе на выходе одного из электронных ключей.

При разрушении зуба инструмента осколок, как правило, отклоняется от траектории перемещения преимущественно в одну из сторон, т.е. попадает в зону одного из датчиков, в результате один из рычагов 4, закрепленный на оси 5, повернется, скручивая пружину 6, и, сходя с упоров 7 и 8, отскочит от инструмента.

В результате на входе дифференциального усилителя появится явное рассогласование, и работа электронной части устройства повторится. Отскок датчиков от инструмента дублирует контроль поломки зуба, а поэтому повышает надежность устройства.

Формула изобретения 1. Устройство для контроля поломки режущего инструмента, содержащее измеритель перемещений, состоящий из двух индуктивных датчиков, кольцевого диодного детектора, генератора прямоугольного напряжения с целью положительной обратной связи, трансформатора, связанных с соответствующими датчиками с образованием

двух параллельных цепей конденсаторов, которые включены в цепь положительной обратной связи генератора, отличающееся тем, что, с целью повышения надежности контроля, оно снабжено аналотовым переключающим пороговым элементом, связанным с конденсаторами-и состоящим из двух электронных ключей с цепями формирования длительности импульса порогового элемента, а датчики

предназначены для установки на инструменте со смещением друг относительно друга на контролируемую зону.

2. Устройство поп.1,отличающее- с я тем, что оно снабжено двумя поворотными рычагами, на которых закреплены соответствующие датчики, и возвратными пружинами, связанными с соответствующими рычагами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обнаружения электропроводящих тел в потоке руды и устройство для его осуществления | 1983 |

|

SU1111820A1 |

| Измерительная головка | 1985 |

|

SU1413421A1 |

| Устройство для измерения давления | 1990 |

|

SU1831668A3 |

| Устройство для измерения весового расхода волокнистого материала в пневмопроводе | 1986 |

|

SU1534324A1 |

| Нитеподающее устройство с электронным регулированием натяжения нити | 1987 |

|

SU1727535A3 |

| Генератор напряжения смещения подложки в мдп-интегральных схемах | 1978 |

|

SU764097A1 |

| ПИКОВЫЙ ДЕТЕКТОР | 2009 |

|

RU2409818C1 |

| Устройство контроля скорости | 1983 |

|

SU1111190A1 |

| МОДУЛЬ РЕГИСТРАЦИИ АВАРИЙНОЙ СИТУАЦИИ | 2004 |

|

RU2298231C2 |

| ПРЕОБРАЗОВАТЕЛЬ ЭЛЕКТРИЧЕСКОЙ ЕМКОСТИ ДЛЯ ЕМКОСТНОГО ДАТЧИКА | 2019 |

|

RU2724299C1 |

Изобретение относится к машиностроению и может быть использовано при автоматизации технологических процессов обработки материалов резанием. Цель изобретения - повышение надежности контроля поломки режущего инструмента за счет применения аналогового сравнения сигнаФиг. 5 лов двух датчиков, расположенных со смещением друг относительно друга на целое число шагов зубьев инструмента, и установки их в подпружиненные рычаги. Устройство содержит измеритель перемещений, состоящий из автогенератора, кольцевого детектора и дифференциальных индуктивных датчиков 1 и 2, входящих в две параллельные измерительные цепи. К точкам соединения кольцевого детектора с конденсаторами 9 и 10 подключен аналоговый переключающий пороговый элемент 20. Датчики 1 и 2 встроены в поворотные рычаги, которые имеют возможность отскока от действия осколка инструмента. Устройство позволяет снизить брак продукции при автоматизированном производстве, 1 з.п.ф-лы, 6 ил. СО С о ю п. со XI

Фиё.4

Фиг. 2

Фиг.

Фиг.6

| Индуктивный измеритель перемещений | 1982 |

|

SU1076735A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-01-07—Публикация

1987-06-23—Подача