В магистраль нагнетания ь гидросистемы мел крепи

S

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Шаровой кран с гидроприводом | 2018 |

|

RU2692851C1 |

| Поворотный круг | 1990 |

|

SU1759702A1 |

| ГИДРОПРИВОД ГЛУБИННОГО ШТАНГОВОГО НАСОСА | 2005 |

|

RU2289038C1 |

| ГИДРОПРИВОДНОЙ ПОГРУЖНОЙ НАСОСНЫЙ АГРЕГАТ | 2016 |

|

RU2628840C1 |

| НАСОС ПОРШНЕВОЙ ГИДРОПРИВОДНОЙ | 2019 |

|

RU2719754C1 |

| НАСОСНАЯ УСТАНОВКА НАГНЕТАТЕЛЬНАЯ, ОБЪЕМНАЯ, РЕГУЛИРУЕМАЯ | 2008 |

|

RU2380570C1 |

| ГИДРОПРИВОДНОЙ ПОГРУЖНОЙ НАСОСНЫЙ АГРЕГАТ | 2005 |

|

RU2296884C2 |

| Гидроклиновое устройство | 1989 |

|

SU1670120A1 |

| Гидроприводной насосный агрегат для абразивных взвесей | 1980 |

|

SU918504A1 |

| Насосная станция механизированных крепей | 1988 |

|

SU1583624A1 |

Изобретение относится к устройствам преобразования давления в гидроприводных насосных станциях механизированных крепей. Цель изобретения - повышение КПД и технологичности изготовления. В поступательном преобразователе гидроприводной насосной станции, содержащем корпуса 1, 2, 3 гидроцилиндров большого и малдго диаметра, подвижный рабочий элемент, образованный штоками 4 и 5, поршнем 6, с целью повышения КПД и технологичности изготовления штоки 4 и 5 выполнены со сферой на одном конце, в которой установлено уплотнение 9, установлены в опорах 7 и 8, зафиксированы обоймами 10 и 11, причем на уплотненной торцовой поверхности опор 7 и 8 выполнены круговые выточки 19 и 20, соединенные каналами 21 и 22 со сфгричес- кими выемками и каналами 17 и 18с полостями 25 и 27 низкого давления. 1 ил.

41

4 12 0 7 1323 1618 С 49 1 15 26 &

. , , , I i I /

28 29

Ю 21 17 а 19 2024 221311 а 6 12 30

-m/M s°JЈafr, От распределителя гидросистемы темы мехнрепи „риёода распределите

41

35

J

05

Ю о |

о

Изобретение относится к устройствам преобразования давления в гидроприводных насосных станциях механизированных крепей.

Цель изобретения - повышение КПД и технологичности изготовления.

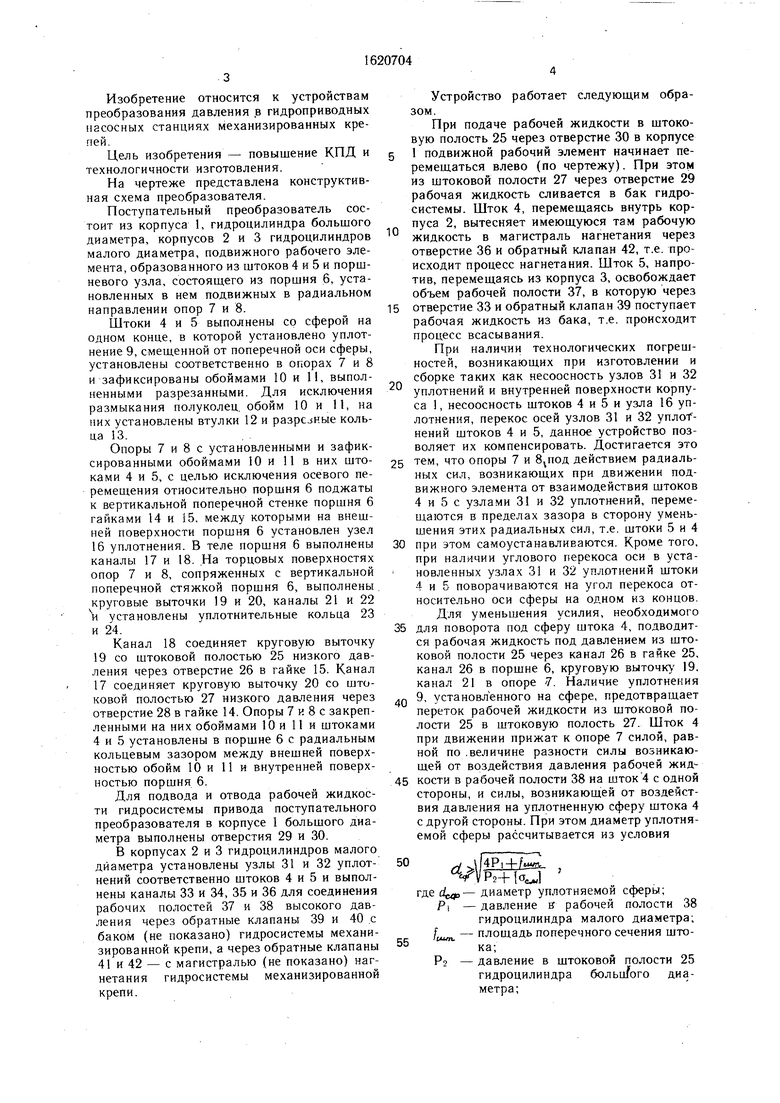

На чертеже представлена конструктивная схема преобразователя.

Поступательный преобразователь состоит из корпуса 1, гидроцилиндра большого диаметра, корпусов 2 и 3 гидроцилиндров малого диаметра, подвижного рабочего элемента, образованного из штоков 4 и 5 и поршневого узла, состоящего из поршня 6, установленных в нем подвижных в радиальном направлении опор 7 и 8.

Штоки 4 и 5 выполнены со сферой на одном конце, в которой установлено уплотнение 9, смещенной от поперечной оси сферы, установлены соответственно в опорах 7 и 8 и зафиксированы обоймами 10 и 11, выполненными разрезанными. Для исключения размыкания полуколец обойм 10 и 11, на них установлены втулки 12 и разрезные кольца 13.

Опоры 7 и 8 с установленными и зафиксированными обоймами 10 и 11 в них штоками 4 и 5, с целью исключения осевого перемещения относительно поршня 6 поджаты к вертикальной поперечной стенке поршня 6 гайками 14 и 15, между которыми на внешней поверхности поршня 6 установлен узел

16уплотнения. В теле поршня 6 выполнены каналы 17 и 18. На торцовых поверхностях опор 7 и 8, сопряженных с вертикальной поперечной стяжкой поршня 6, выполнены круговые выточки 19 и 20, каналы 21 и 22 i установлены ушютнительные кольца 23

и 24.

Канал 18 соединяет круговую выточку 19 со штоковой полостью 25 низкого давления через отверстие 26 в гайке 15. Канал

17соединяет круговую выточку 20 со штоковой полостью 27 низкого давления через отверстие 28 в гайке 14. Опоры 7 и 8 с закрепленными на них обоймами 10 и 11 и штоками 4 и 5 установлены в поршне 6 с радиальным кольцевым зазором между внешней поверхностью обойм 10 и 11 и внутренней поверхностью поршня 6.

Для подвода и отвода рабочей жидкости гидросистемы привода поступательного преобразователя в корпусе 1 большого диаметра выполнены отверстия 29 и 30.

В корпусах 2 и 3 гидроцилиндров малого диаметра установлены узлы 31 и 32 уплотнений соответственно штоков 4 и 5 и выполнены каналы 33 и 34, 35 и 36 для соединения рабочих полостей 37 и 38 высокого давления через обратные клапаны 39 и 40 с баком (не показано) гидросистемы механизированной крепи, а через обратные клапаны 41 и 42 - с магистралью (не показано) нагнетания гидросистемы механизированной крепи.

Устройство работает следующим образом.

При подаче рабочей жидкости в штоко- вую полость 25 через отверстие 30 в корпусе

1 подвижной рабочий элемент начинает перемещаться влево (по чертежу). При этом из штоковой полости 27 через отверстие 29 рабочая жидкость сливается в бак гидросистемы. Шток 4, перемещаясь внутрь корпуса 2, вытесняет имеющуюся там рабочую

жидкость в магистраль нагнетания через отверстие 36 и обратный клапан 42, т.е. происходит процесс нагнетания. Шток 5, напротив, перемещаясь из корпуса 3, освобождает объем рабочей полости 37, в которую через

отверстие 33 и обратный клапан 39 поступает рабочая жидкость из бака, т.е. происходит процесс всасывания.

При наличии технологических погрешностей, возникающих при изготовлении и сборке таких как несоосность узлов 31 и 32 уплотнений и внутренней поверхности корпуса 1, несоосность штоков 4 и 5 и узла 16 уплотнения, перекос осей узлов 31 и 32 уплотнений штоков 4 и 5, данное устройство позволяет их компенсировать. Достигается это

5 тем, что опоры 7 и 84под действием радиальных сил, возникающих при движении подвижного элемента от взаимодействия штоков 4 и 5 с узлами 31 и 32 уплотнений, перемещаются в пределах зазора в сторону уменьшения этих радиальных сил, т.е. штоки 5 и 4

0 при этом самоустанавливаются. Кроме того, при наличии углового перекоса оси в установленных узлах 31 и 32 уплотнений штоки 4 и 5 поворачиваются на угол перекоса относительно оси сферы на одном из концов. Для уменьшения усилия, необходимого

5 для поворота под сферу штока 4, подводится рабочая жидкость под давлением из штоковой полости 25 через канал 26 в гайке 25, канал 26 в поршне 6, круговую выточку 19, канал 21 в опоре 7. Наличие уплотнения

Q 9, установленного на сфере, предотвращает переток рабочей жидкости из штоковой полости 25 в штоковую полость 27. Шток 4 при движении прижат к опоре 7 силой, равной по .величине разности силы возникающей от воздействия давления рабочей жид5 кости в рабочей полости 38 на шток 4 с одной стороны, и силы, возникающей от воздействия давления на уплотненную сферу штока 4 с другой стороны. При этом диаметр уплотняемой сферы рассчитывается из условия

4Pi-|-fwao.

Рг+Ы где диаметр уплотняемой сферы; Р - давление в рабочей полости 38 гидроцилиндра малого диаметра; иил - площадь поперечного сечения штока;

РЗ - давление в штоковой полости 25 гидроцилиндра больи/ого диаметра;

допустимое напряжение смятия материала опоры 7.

Для уменьшения величины усилия, прижимающего опору 7 к вертикальной поперечной стенке поршня 6, а следовательно, для уменьшения величины силы трения, возникающей при радиальном перемещении опоры 7, служит круговая выточка 19, на торцовую поверхность которой воздействует давление рабочей жидкости из штоковой полости 25. Возникающее при этом усилие направлено в сторону уменьшения результирующего усилия, прижимающего опору 7 к вертикальной поперечной стенке поршня 6. Уплотнение 23 также препятствует перетоку рабочей жидкости из штоковой полости 25 в радиальный зазор и штоковую полость 27.

Уплотнительное кольцо 24 опоры 8 служит в это время для -уменьшения усилия, прижимающего опору 8 к вертикальной поперечной стенке поршня 6 давлением рабочей жидкости в штоковой полости 25.

Аналогичным образом происходит самоустановка штоков 5 и 4 при обратном ходе. Формула изобретения

Поступательный преобразователь гидроприводной насосной станции, содержащий корпус гидроцилиндра большого диаметра с подводящими каналами гидросистемы привода преобразователя, корпуса гидроцилиндров малого диаметра с каналами отвода и подвода рабочей жидкости, подвижный рабочий элемент, образующий с корпусом гидроцилиндра большого диаметра штоковые полости низкого давления и с корпусами гидроцилиндров малого диаметра

рабочие полости высокого давления и выполненный в виде поршня с корпусом, узлом уплотнения и штоком, отличающийся тем, что, с целью повышения КПД и технологичности изготовления, штоки соединены с поршнем посредством уплотненных сфер,

установленных в опорах со сферической выемкой, размещенных в корпусе поршня с радиальным кольцевым зазором и зафиксированных от осевого перемещения, причем на уплотненной торцовой поверхности опор

выполнены круговые выточки, соединенные соответственно каналами, выполненными в опорах, со сферическими выемками и каналами, выполненными в корпусе поршня, с противоположными штоковыми полостями низкого давления.

| Преобразователь давления | 1980 |

|

SU1048186A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1991-01-15—Публикация

1989-01-04—Подача