Изобретение относится к уплотнитель- ной технике и может быть использовано для испытаний щелевых уплотнений роторных машин.

Цель изобретения - приближение уело- вий испытаний к реальным и, повышение точности измерений.

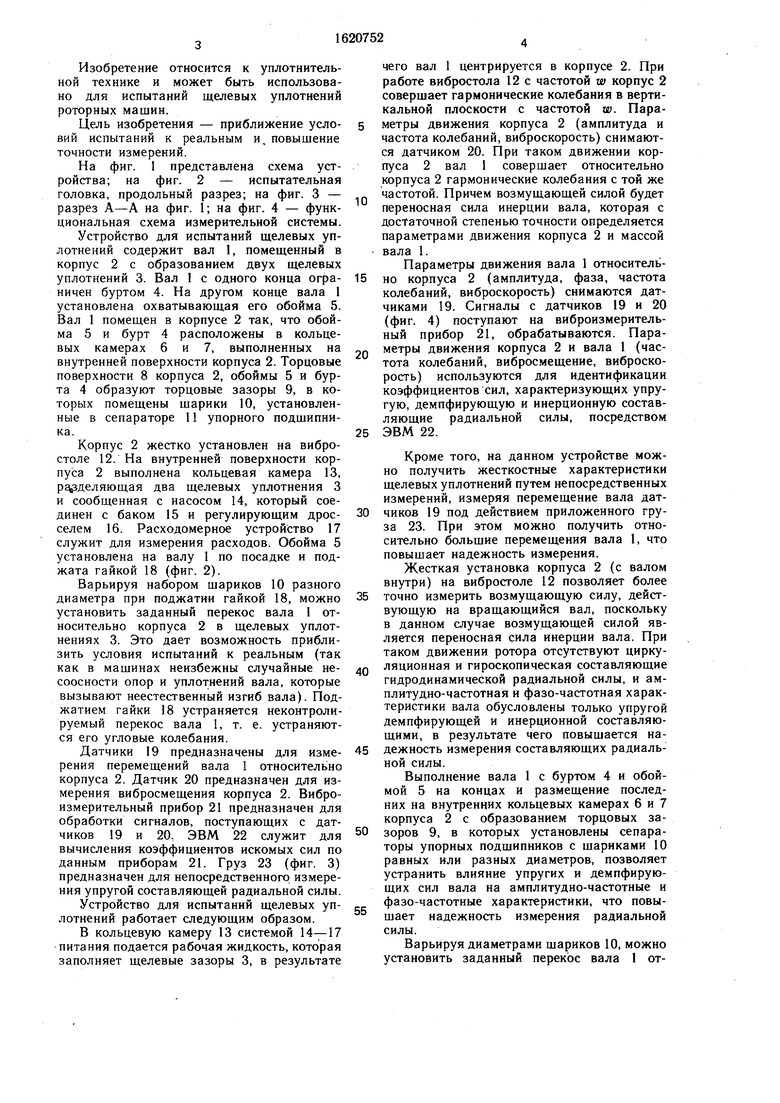

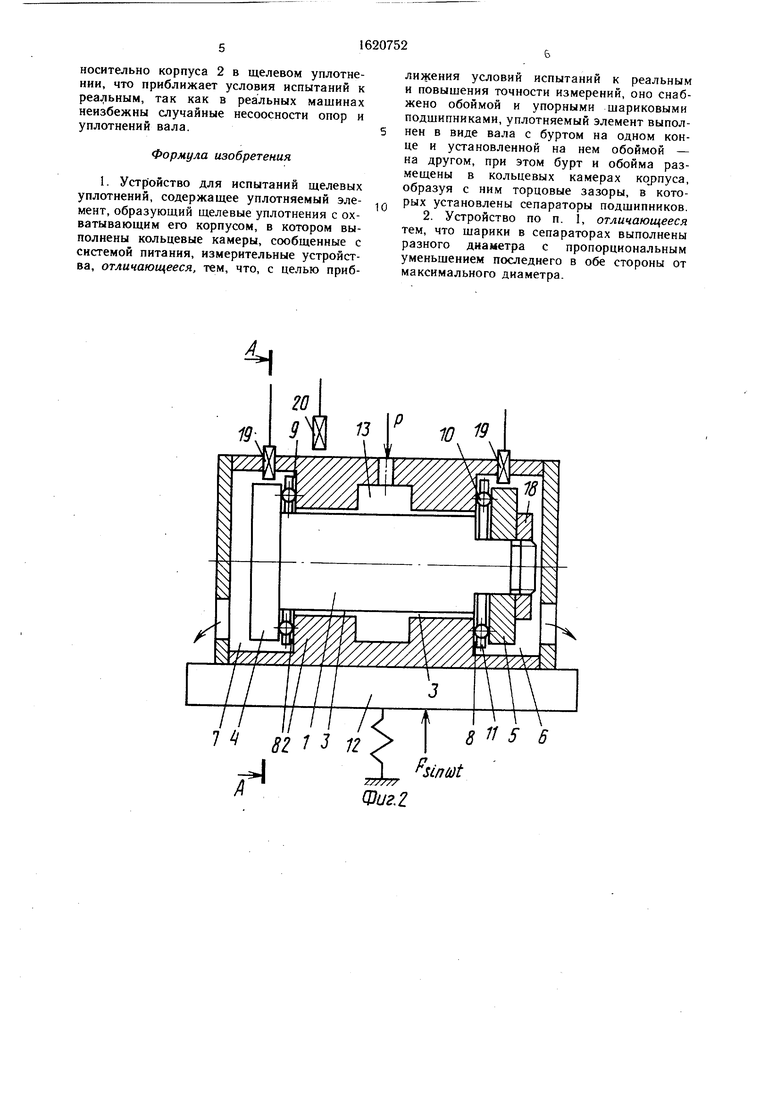

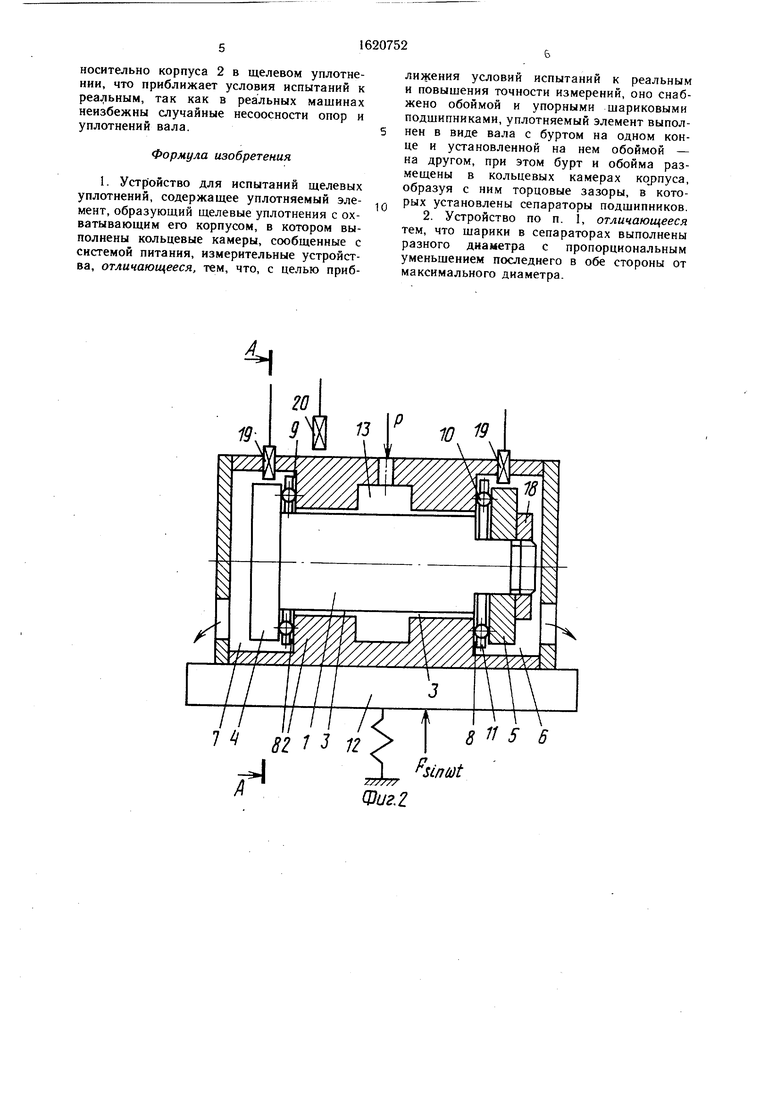

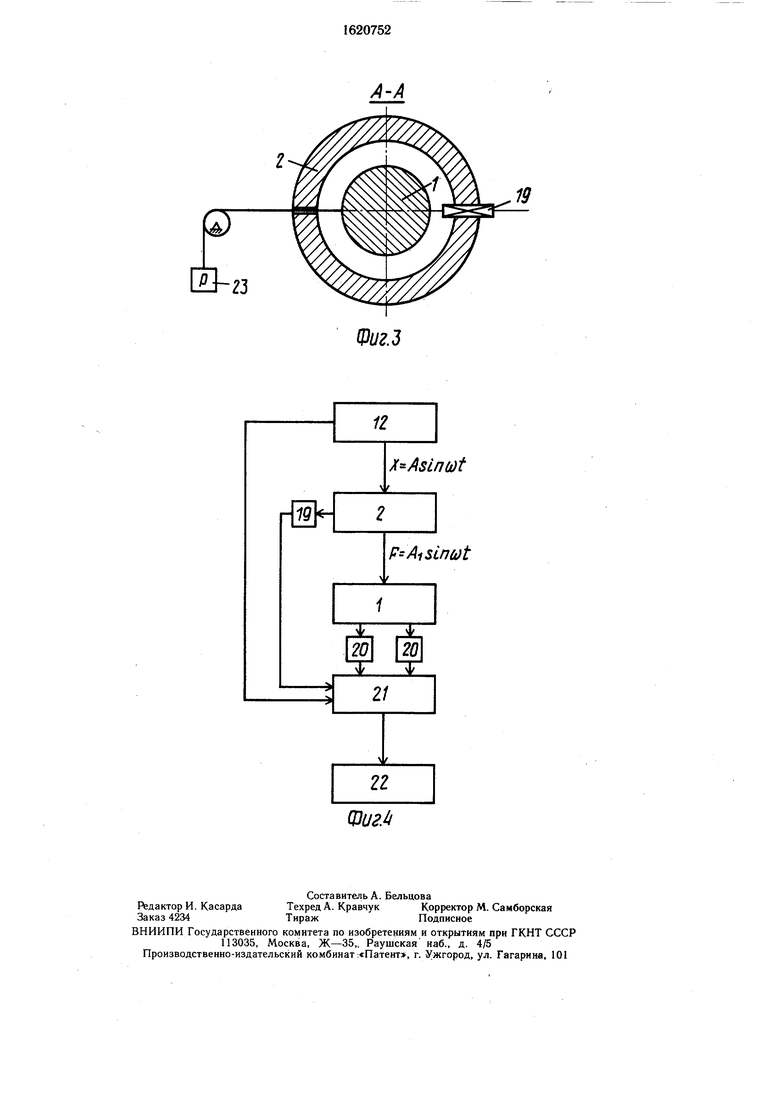

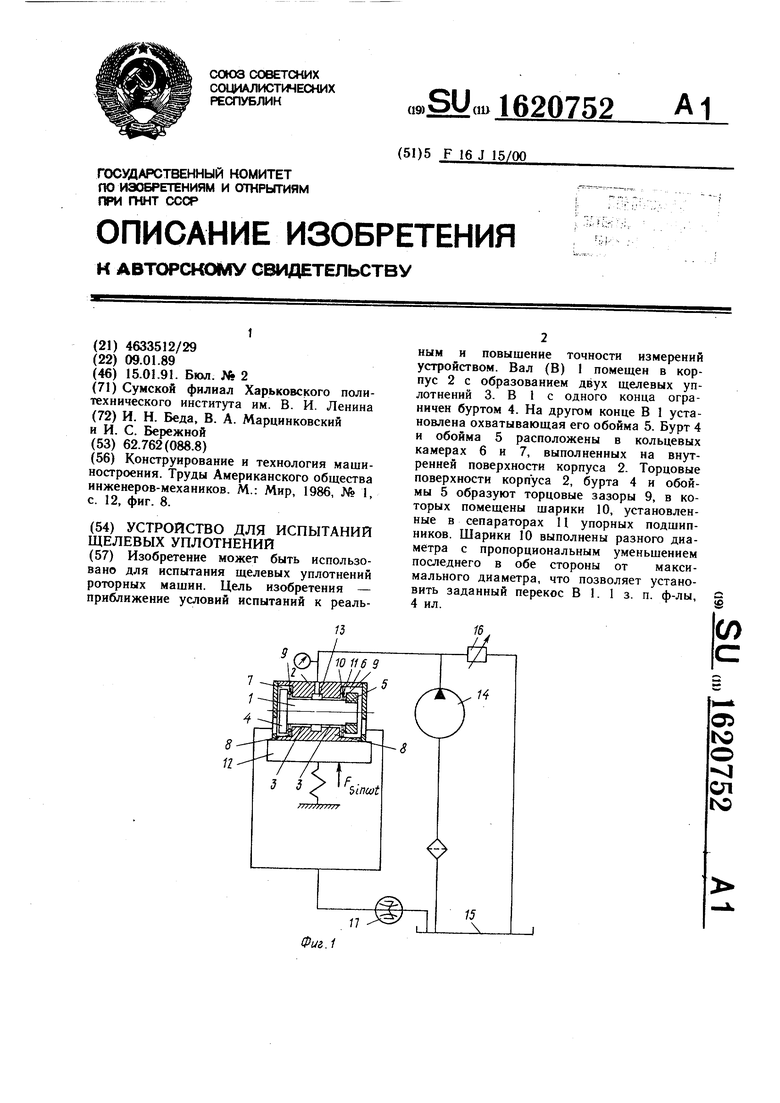

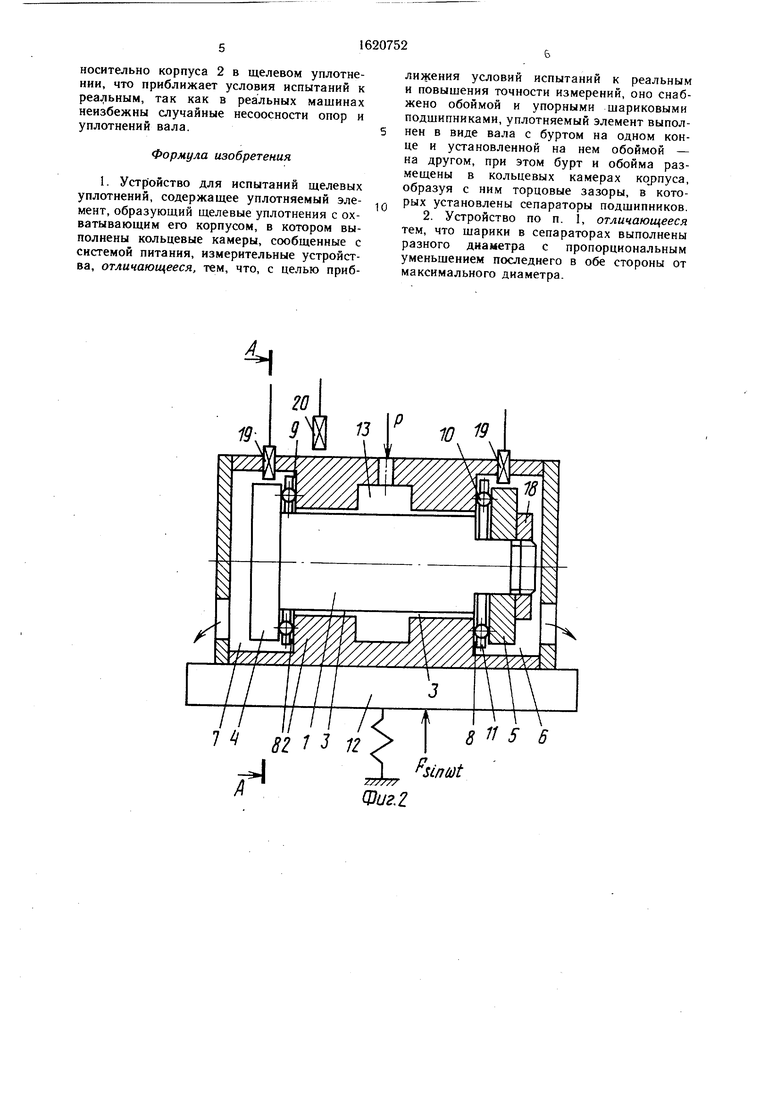

На фиг. 1 представлена схема устройства; на фиг. 2 - испытательная головка, продольный разрез; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - функциональная схема измерительной системы.

Устройство для испытаний щелевых уплотнений содержит вал 1, помещенный в корпус 2 с образованием двух щелевых уплотнений 3. Вал 1 с одного конца огра- ничей буртом 4. На другом конце вала 1 установлена охватывающая его обойма 5. Вал 1 помещен в корпусе 2 так, что обойма 5 и бурт 4 расположены в кольцевых камерах 6 и 7, выполненных на внутренней поверхности корпуса 2. Торцовые поверхности 8 корпуса 2, обоймы 5 и бурта 4 образуют торцовые зазоры 9, в которых помещены шарики 10, установленные в сепараторе 11 упорного подшипника.

Корпус 2 жестко установлен на вибростоле 12. На внутренней поверхности корпуса 2 выполнена кольцевая камера 13, разделяющая два щелевых уплотнения 3 и сообщенная с насосом 14, который соединен с баком 15 и регулирующим дрос- селем 16. Расходомерное устройство 17 служит для измерения расходов. Обойма 5 установлена на валу 1 по посадке и поджата гайкой 18 (фиг. 2).

Варьируя набором шариков 10 разного диаметра при поджатии гайкой 18, можно установить заданный перекос вала 1 относительно корпуса 2 в щелевых уплотнениях 3. Это дает возможность приблизить условия испытаний к реальным (так как в машинах неизбежны случайные не- соосности опор и уплотнений вала, которые вызывают неестественный изгиб вала). Под- жатием гайки 18 устраняется неконтролируемый перекос вала 1, т. е. устраняются его угловые колебания.

Датчики 19 предназначены для изме- рения перемещений вала 1 относительно корпуса 2. Датчик 20 предназначен для измерения вибросмещения корпуса 2. Виброизмерительный прибор 21 предназначен для обработки сигналов, поступающих с датчиков 19 и 20. ЭВМ 22 служит для вычисления коэффициентов искомых сил по данным приборам 21. Груз 23 (фиг. 3) предназначен для непосредственного измерения упругой составляющей радиальной силы.

Устройство для испытаний щелевых уп- лотнений работает следующим образом.

В кольцевую камеру 13 системой 14-17 питания подается рабочая жидкость, которая заполняет щелевые зазоры 3, в результате

чего вал 1 центрируется в корпусе 2. При работе вибростола 12 с частотой до корпус 2 совершает гармонические колебания в вертикальной плоскости с частотой ш. Параметры движения корпуса 2 (амплитуда и частота колебаний, виброскорость) снимаются датчиком 20. При таком движении корпуса 2 вал 1 совершает относительно корпуса 2 гармонические колебания с той же частотой. Причем возмущающей силой будет переносная сила инерции вала, которая с достаточной степенью точности определяется параметрами движения корпуса 2 и массой вала 1.

Параметры движения вала 1 относительно корпуса 2 (амплитуда, фаза, частота колебаний, виброскорость) снимаются датчиками 19. Сигналы с датчиков 19 и 20 (фиг. 4) поступают на виброизмерительный прибор 21, обрабатываются. Параметры движения корпуса 2 и вала 1 (частота колебаний, вибросмещение, виброскорость) используются для идентификации коэффициентов сил, характеризующих упругую, демпфирующую и инерционную составляющие радиальной силы, посредством ЭВМ 22.

Кроме того, на данном устройстве можно получить жесткостные характеристики щелевых уплотнений путем непосредственных измерений, измеряя перемещение вала датчиков 19 под действием приложенного груза 23. При этом можно получить относительно большие перемещения вала 1, что повышает надежность измерения.

Жесткая установка корпуса 2 (с валом внутри) на вибростоле 12 позволяет более точно измерить возмущающую силу, действующую на вращающийся вал, поскольку в данном случае возмущающей силой является переносная сила инерции вала. При таком движении ротора отсутствуют циркуляционная и гироскопическая составляющие гидродинамической радиальной силы, и амплитудно-частотная и фазо-частотная характеристики вала обусловлены только упругой демпфирующей и инерционной составляющими, в результате чего повышается надежность измерения составляющих радиальной силы.

Выполнение вала 1 с буртом 4 и обоймой 5 на концах и размещение последних на внутренних кольцевых камерах 6 и 7 корпуса 2 с образованием торцовых зазоров 9, в которых установлены сепараторы упорных подшипников с шариками 10 равных или разных диаметров, позволяет устранить влияние упругих и демпфирующих сил вала на амплитудно-частотные и фазо-частотные характеристики, что повышает надежность измерения радиальной силы.

Варьируя диаметрами шариков 10, можно установить заданный перекос вала 1 относительно корпуса 2 в щелевом уплотнении, что приближает условия испытаний к реальным, так как в реальных машинах неизбежны случайные несоосности опор и уплотнений вала.

Формула изобретения

. Устройство для испытаний щелевых уплотнений, содержащее уплотняемый эле- мент, образующий щелевые уплотнения с охватывающим его корпусом, в котором выполнены кольцевые камеры, сообщенные с системой питания, измерительные устройства, отличающееся, тем, что, с целью приближения условий испытаний к реальным и повышения точности измерений, оно снабжено обоймой и упорными шариковыми подшипниками, уплотняемый элемент выполнен в виде вала с буртом на одном конце и установленной на нем обоймой - на другом, при этом бурт и обойма размещены в кольцевых камерах корпуса, образуя с ним торцовые зазоры, в которых установлены сепараторы подшипников. 2. Устройство по п. 1, отличающееся тем, что шарики в сепараторах выполнены разного диаметра с пропорциональным уменьшением последнего в обе стороны от максимального диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРЦОВОЕ УПЛОТНЕНИЕ МОДУЛЬНОГО ИСПОЛНЕНИЯ | 1994 |

|

RU2072460C1 |

| СПОСОБ РАБОТЫ ТУРБОНАСОСНОГО АГРЕГАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2225946C2 |

| СЕПАРАТОР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2007231C1 |

| ПРИВОДНОЙ ВАЛ ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2547338C2 |

| Способ возбуждения вибрационных сейсмических сигналов и устройство для его осуществления | 1983 |

|

SU1277033A1 |

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ ПОСАДОЧНЫХ НАТЯГОВ БАНДАЖНЫХ КОЛЕЦ НА БОЧКУ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2005 |

|

RU2289185C1 |

| Подшипниковая опора первичного вала коробки передач транспортного средства | 1977 |

|

SU727484A1 |

| УПЛОТНЕНИЕ ВРАЩАЮЩЕГОСЯ ВАЛА | 2000 |

|

RU2170864C1 |

| ГОРИЗОНТАЛЬНАЯ МНОГОСТУПЕНЧАТАЯ СЕКЦИОННАЯ ЦЕНТРОБЕЖНАЯ НАСОСНАЯ УСТАНОВКА | 2015 |

|

RU2600662C1 |

| Универсальный шарнир | 1977 |

|

SU985501A1 |

Изобретение может быть использовано для испытания щелевых уплотнений роторных машин. Цель изобретения - приближение условий испытаний к реальным и повышение точности измерений устройством. Вал (В) 1 помещен в корпус 2 с образованием двух щелевых уплотнений 3. В 1 с одного конца ограничен буртом 4. На другом конце В 1 установлена охватывающая его обойма 5. Бурт 4 и обойма 5 расположены в кольцевых камерах 6 и 7, выполненных на внутренней поверхности корпуса 2. Торцовые поверхности корпуса 2, бурта 4 и обоймы 5 образуют торцовые зазоры 9, в которых помещены шарики 10, установленные в сепараторах 11 упорных подшипников. Шарики 10 выполнены разного диаметра с пропорциональным уменьшением последнего в обе стороны от максимального диаметра, что позволяет установить заданный перекос В 1. 1 з. п. ф-лы, 4 ил. SP (Л о ю о J СП

7 4 82 1 3 12 И

| 8 11 5 6 Fsinttt

Фиг. 2

Фиг.З

X-AsLnd)t

F Ai5init)t

| Конструирование и технология машиностроения | |||

| Труды Американского общества инженеров-механиков | |||

| М.: Мир, 1986, № 1, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-01-15—Публикация

1989-01-09—Подача