Изобретение относится к электронной технике, в частности к конструкциям катодно-подогревательных узлов с малым временем готовности.

Целью изобретения является повышение надежности при работе в циклическом режиме.

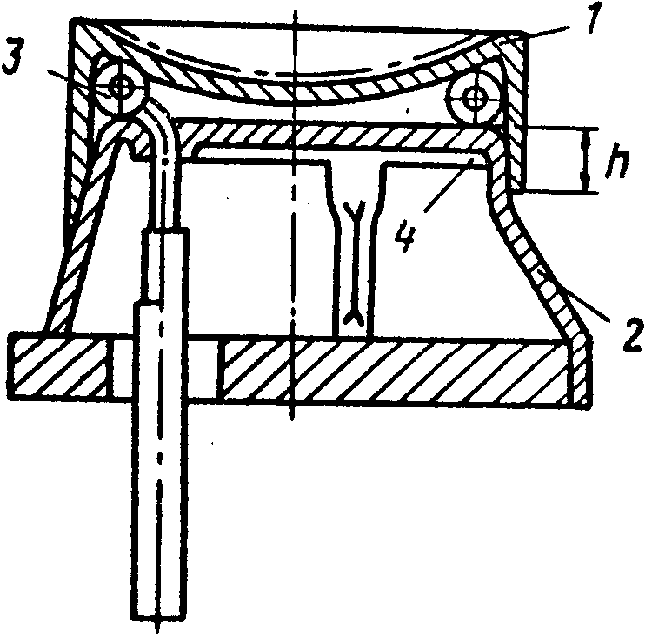

Изобретение поясняется чертежом, на котором изображены керн 1 катода с эмиссионным покрытием, держатель 2, выполненный в виде единой детали из колпачка в центральной части и отходящих от него радиально лепестков, подогреватель 3, точки 4 соединения керна с держателем. Точки соединения расположены по образующей в промежутках между лепестками. Если соединение осуществляется точечной сваркой, то высота колпачка h выбирается из соотношения

d ≅ h ≅ 0,095D, где D - диаметр керна катода, мм;

d - минимальный размер сварной точки, мм.

Минимальная высота колпачка определяется размерами точки сварки для используемых толщин материалов. При толщине свариваемых деталей 0,05-0,07 мм надежное соединение образуется при высоте колпачка 0,3 мм.

Увеличение высоты колпачка приводит к увеличению времени разогрева катодно-подогревательного узла. Экспериментально установлено, что для торцовых катодно-подогревательных узлов диаметром 1,5-10 мм высота колпачка более 0,65 мм однозначно приводит к значительному увеличению времени разогрева по сравнению с известными конструкциями катодно-подогревательных узлов. Из анализа разработанных конструкций можно сделать вывод, что допустимое увеличение времени разогрева достигается при высоте колпачка не более 0,095 от размера диаметра катода.

Взаимная фиксация керна и держателя, а также места расположения точек сварки между лепестками держателя повышает устойчивость работы конструкции катодно-подогревательного узла при циклическом включении напряжения накала.

Предложенные катодно-подогревательные узлы выдерживают более 30 тысяч циклов включения и выключения напряжения накала, в то время как лучшие из известных катодно-подогревательных узлов характеризуются количеством циклов не более тысяч.

Предложенные катодно-подогревательные узлы диаметром эмиттирующей поверхности 4,2 и 6 мм имели мощность накала не более 1,2-2 Вт соответственно, а время разогрева - не более 30 с до рабочей температуры 700 + 15оС. (56) Галина Н. М. и др. Исследование формоустойчивости торцовых оксидных катодов в режиме циклического включения накала. Электронная техника. Сер. 1, Электроника СВЧ, вып. 6 (366), 1984, с. 49-54.

Авторское свидетельство СССР N 495727, кл. H 01 J 1/20, опубл. 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Торцевой катодно-подогревательный узел для электронных приборов | 1974 |

|

SU495727A1 |

| Катодно-подогревательный узел для многолучевых клистронов | 2021 |

|

RU2770840C1 |

| Способ измерения рабочей температуры катода косвенного накала | 1977 |

|

SU729690A1 |

| Катодно-подогревательный узел | 1980 |

|

SU928458A1 |

| СПОСОБ КОНТРОЛЯ ТЕМПЕРАТУРЫ КАТОДА КАТОДНО-ПОДОГРЕВАТЕЛЬНОГО УЗЛА ЭЛЕКТРОННОГО ПРИБОРА | 1988 |

|

SU1537066A1 |

| КАТОДНО-ПОДОГРЕВАТЕЛЬНЫЙ УЗЕЛ ДЛЯ ЭЛЕКТРОННЫХ ПРИБОРОВ | 1983 |

|

SU1190829A1 |

| КОЛЬЦЕВОЙ КАТОДНО-ПОДОГРЕВАТЕЛЬНЫЙ УЗЕЛ МОЩНОГО ЭВП | 1989 |

|

SU1665828A1 |

| Катодно-подогревательный узел торцового типа | 1980 |

|

SU920887A1 |

| КАТОДНО-ПОДОГРЕВАТЕЛЬНЫЙ УЗЕЛ ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ ПУШКИ | 2020 |

|

RU2756845C1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2087983C1 |

Изобретение относится к электронной технике, в частности к конструкциям катодно-подогревательных узлов (КПУ) с малым временем готовности. Цель изобретения - повышение надежности КПУ при работе в циклическом режиме. Держатель КПУ, имеющий по крайней мере три радиальных лепестка в центральной части, выполнен в виде колпачка, входящего в керн, а точки соединения керна с держателем расположены по образующей керна в промежутках между лепестками. Высота колпачка h на центральной части держателя выбрана из соотношения d ≅ h < 0,095D, где D - диаметр керна катода, мм d - минимальный размер сварной точки, мм. Предложенная конструкция КПУ обеспечивает работоспособность в течение 30 тысяч циклов включения и выключения напряжения накала и времени разогрева на уровне лучших образцов КПУ торцового типа. 1 ил.

d ≅ h ≅ 0,095D,

где D - диаметр керна катода, мм;

d - минимальный размер сварной точки, мм.

Авторы

Даты

1994-01-30—Публикация

1988-07-26—Подача