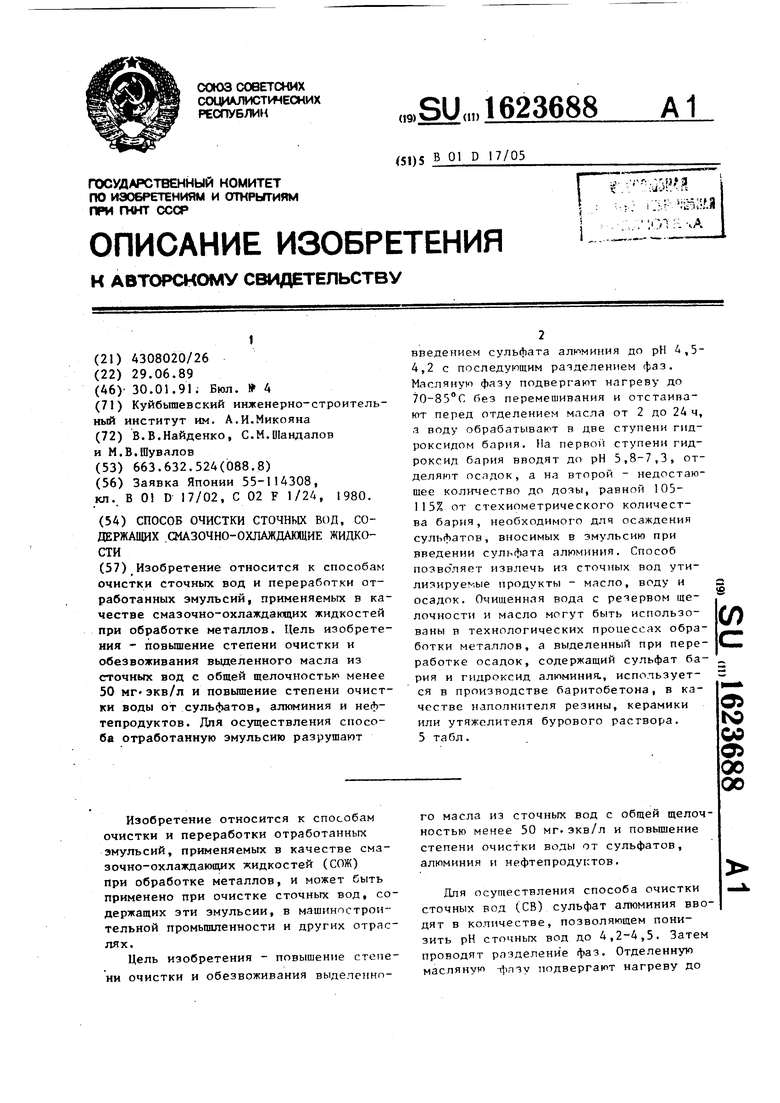

Изобретение относится к способам очистки и переработки отработанных эмульсий, применяемых в качестве смазочно-охлаждающих жидкостей (СОЖ) при обработке металлов, и может быть применено при очистке сточных вод, содержащих эти эмульсии, в машиностроительной промышленности и других отраслях.

Цель изобретения - повышение степени очистки и обезвоживания выделенного масла из сточных вод с общей щелочностью менее 50 мг.экв/л и повышение степени очистки воды от сульфатов, алюминия и нефтепродуктов.

Для осуществления способа очистки сточных вод (СВ) сульфат алюминия вводят в копнчестве, позволяющем понизить рН сточных вод до 4,2-4,5. Затем проводят разделение фаз. Отделенную масляную -fjvmv подвергают нагреву до

70-85 С без перемешивания и отстаивают перед отделением масла от 2 до 24 ч. Водную фазу совместно с водным остатком, выделенным при тепловой об- работке масляной фазы, обрабатывают раствором гидроксида бария в две ступени с разделением фаз на каждой из |них. На первой ступени обработки воды раствором гидроксида бария его вводят до рН 5,8-7,3, а на второй - недостающее количество до дозы, равной 105- 115% от стехиометрического количества бария, необходимого для осаждения сульфатов, вносимых при введении сульфата алюминия. Тепловая обработка масляной фазы позволяет выделить из нее обезвоженное почищенное от твердых примесей (во- донерастворимых солей алюминия) масло, пригодное для повторного использования при приготовлении свежих эмульсионных СОЖ н качестве эмульсола. Солевой состав очищенной воды позволяет использовать ее на машиностроительных предприятиях, например, для приготовления свежих водных и эмульсионных СОЖ, для промывки деталей, для использования в операции мокрой голтов- ки металлических деталей и т.д. Осадки, полученные на двух ступенях обработки воды гидроксидом бария, в виде смеси водонерастворимых продуктов гидролиза сульфата алюминия и сульфата бария- могут быть использованы при производстве баритобетона, а также в ка- честве наполнителя резины, керамики или утяжелителя бурового раствора. Введение сульфата алюминия до 4,5-4,2 обеспечивает возможность выделения из всплывшей масляной фазы масло посред- ством тепловой обработки. Кроме того, в данном интервале рН обеспечивается получение только всплывающих хлопьев скоагулированной эмульсии и при этом их объем минимален. Тепловая обработ- ка масляной фазы, отделенной от воды, заключается в нагреве ее до 70-85°С. При нагревании адсорбционные слои про- дуктов гидролиза сульфата алюминия, покрывающие глобулы масла, разруша- ются. В результате глобулы масла коа лесцируют и выделяются на поверхности, одновременно происходит обезвоживание масла. Для исключения диспергирования масла и для улучшения процесса его отслоения тепловую обработку производят без перемешивания с последующим отстаиванием от 2 до 24 ч.

о е Q 5

5

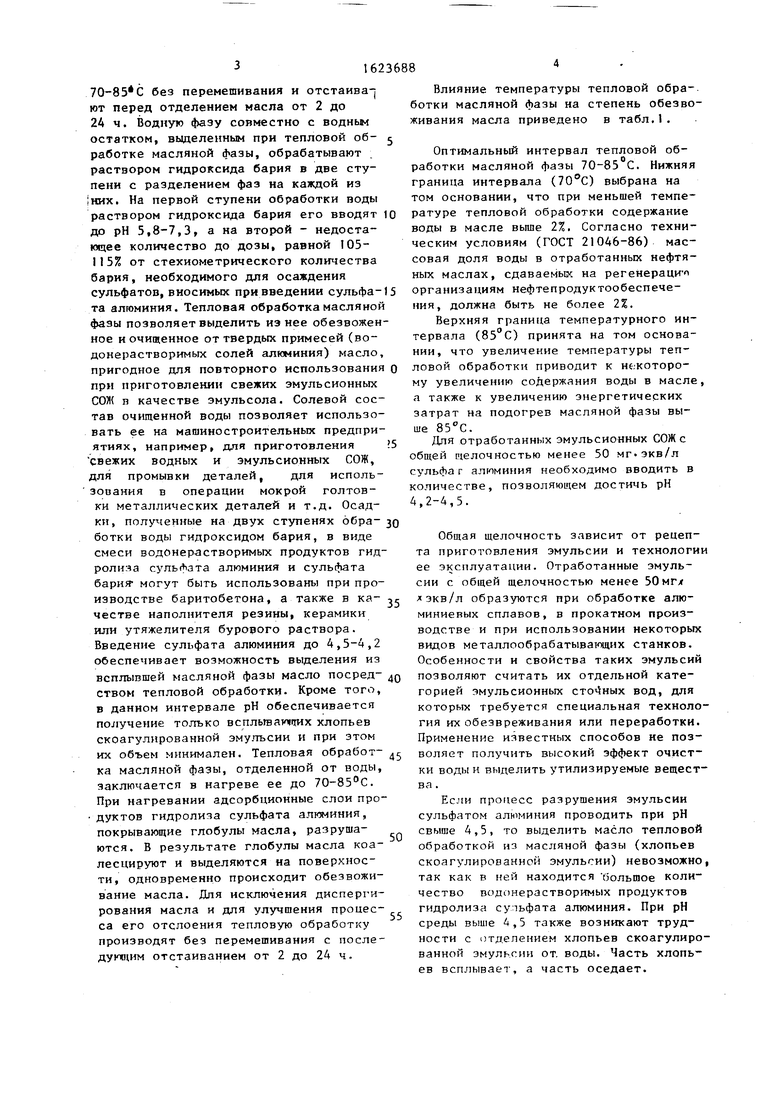

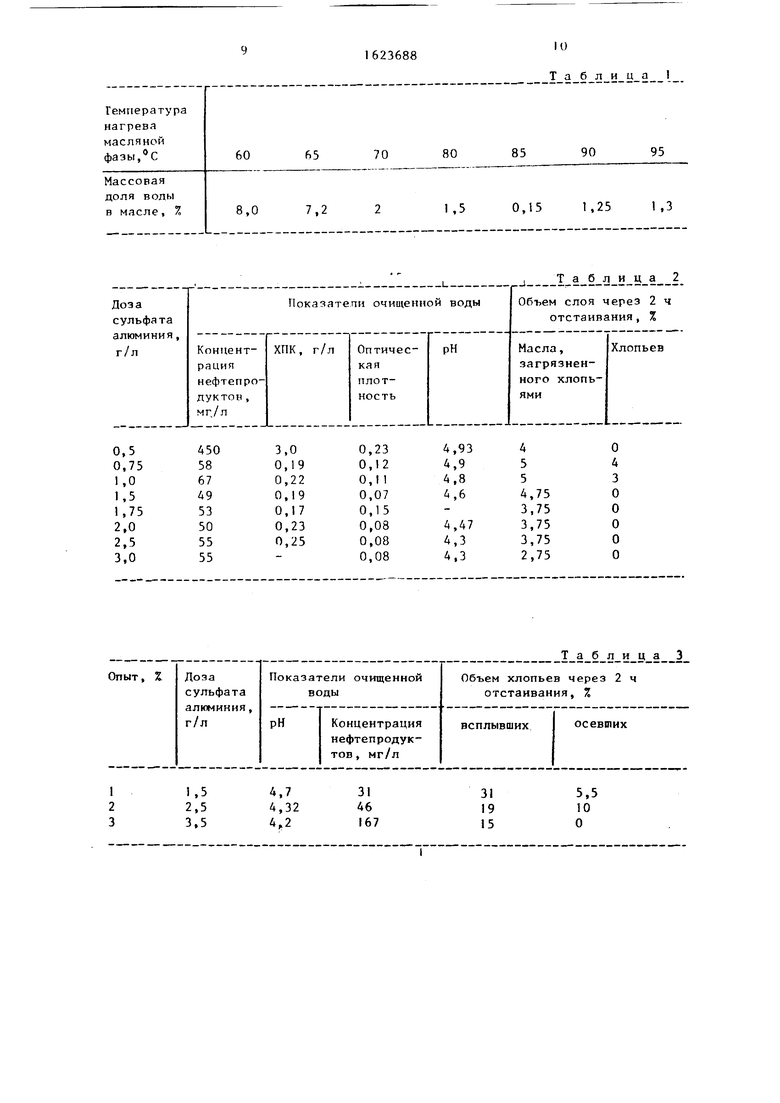

Влияние температуры тепловой обработки масляной фазы на степень обезвоживания масла приведено в табл.1.

Оптимальный интервал тепловой обработки масляной фазы 70-85 С. Нижняя граница интервала (70°С) выбрана на том основании, что при меньшей температуре тепловой обработки содержание воды в масле выше 2%. Согласно техническим условиям (ГОСТ 21046-86) массовая доля воды в отработанных нефтяных маслах, сдаваемых на регенерации организациям нефтепродуктообеспече- ния, должна быть не более 2%.

Верхняя граница температурного интервала (85°С) принята на том основании, что увеличение температуры тепловой обработки приводит к некоторому увеличению содержания воды в масле, а также к увеличению энергетических затрат на подогрев масляной фазы выше 85СС.

Для отработанных эмульсионных СОЖ с общей щелочностью менее 50 мг«экв/л сульфа г алюминия необходимо вводить в количестве, позволяющем достичь рН 4,2-4,5.

Общая щелочность зависит от рецепта приготовления эмульсии и технологии ее эксплуатации. Отработанные эмульсии с общей щелочностью менее 50мгх экв/л образуются при обработке алюминиевых сплавов, в прокатном производстве и при использовании некоторых видов металлообрабатывающих станков. Особенности и свойства таких эмульсий позволяют считать их отдельной категорией эмульсионных сточных вод, для которых требуется специальная технология их обезвреживания или переработки. Применение известных способов не позволяет получить высокий эффект очистки воды и выделить утилизируемые вещества .

Если процесс разрушения эмульсии сульфатом алюминия проводить при рН свыше 4,5, то выделить масло тепловой обработкой из масляной фазы (хлопьев скоагулированной эмульсии) невозможно, так как в ней находится Чзолыпое количество водинерастворимых продуктов гидролиза сутьфата алюминия. При рН среды выше 4,5 также возникают трудности с отделением хлопьев скоагулированной эмульсии от. воды. Часть хлопьев всплывает, а часть оседает.

15

20

Водная фаза разрушенной эмульсии совместно с водным остатком, полученным при тепловой обработке масляной фазы, имеет рН 4,2-4,5 и содержит 5 сульфаты, алюминий и нефтепродукты в количествах, превышающих предельно допустимые концентрации в воде для приготовления свежих СОЖ более чем в 10 раз. Очистку воды от сульфатов, 10 алюминия и нефтепродуктов, оставшихся в воде после коагуляции эмульсии сульфатом алюминия, проводят с помощью раствора гидроксида бария. С целью повышения эффекта очистки воды от сульфатов, алюминия и нефтепродуктов обработку воды раствором гидроксида бария производят в две ступени с разделением фаз на каждой из них. На первой ступени обработки воды раствором гидроксида бария его вводят до рН 5,8-7,3, а на второй - недостающее количество до дозы, равной 105-115% от стехиометрического количества бария, необходимого для осаждения суль- 5 фатов, вносимых в эмульсию при введении сульфата алюминия.

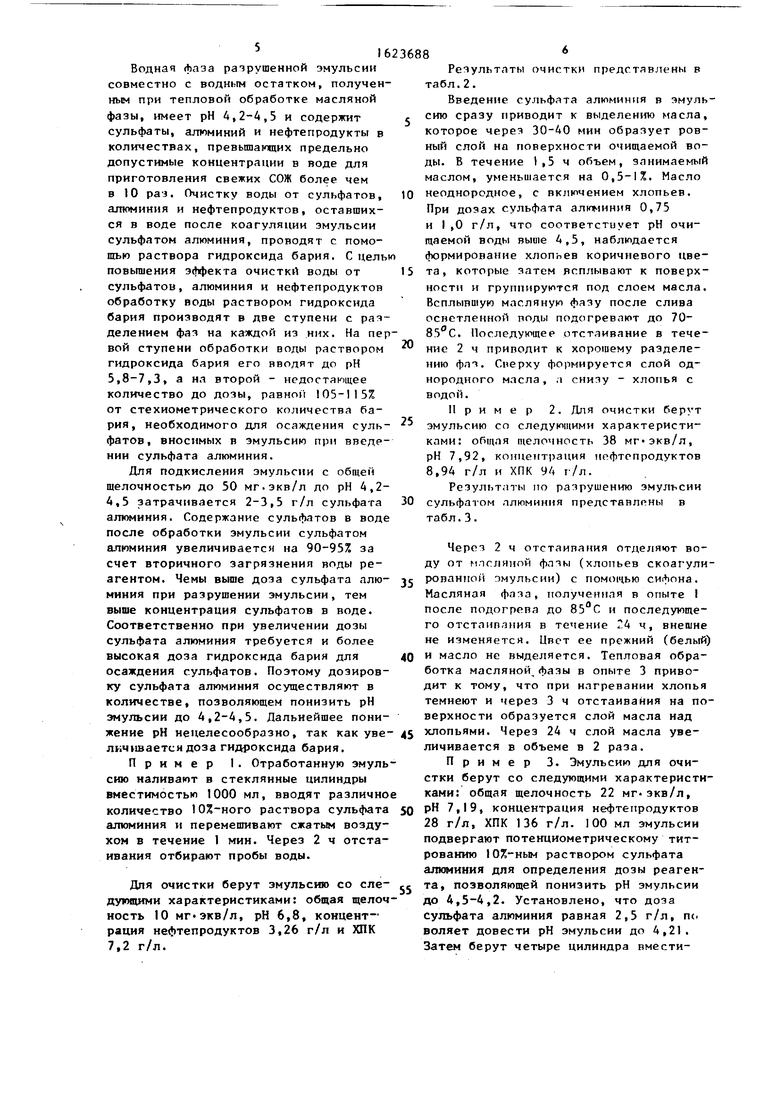

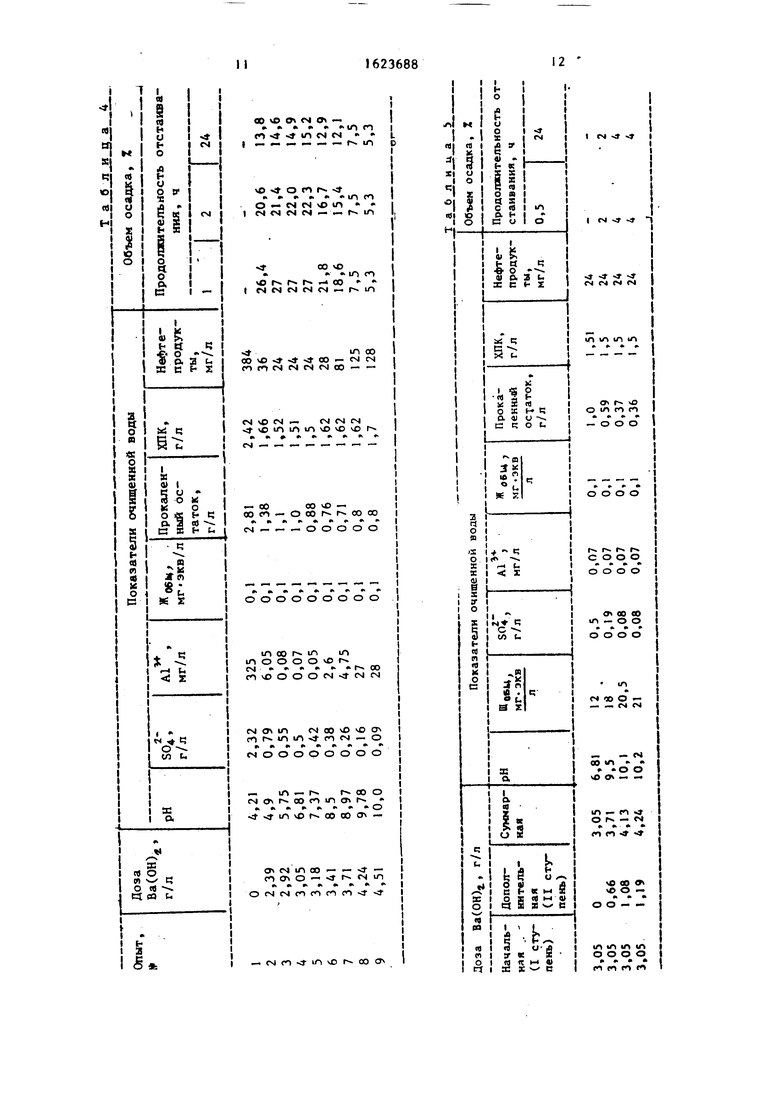

Для подкисления эмульсии с общей щелочностью до 50 мг.экв/л до рН 4,2- 4,5 затрачивается 2-3,5 г/л сульфата 30 алюминия. Содержание сульфатов в воде после обработки эмульсии сульфатом алюминия увеличивается на 90-95% за счет вторичного загрязнения воды реагентом. Чемы выше доза сульфата алю- 35 миния при разрушении эмульсии, тем выше концентрация сульфатов в воде. Соответственно при увеличении дозы сульфата алюминия требуется и более высокая доза гидроксида бария для 40 осаждения сульфатов. Поэтому дозировку сульфата алюминия осуществляют в количестве, позволяющем понизить рН эмульсии до 4,2-4,5. Дальнейшее пониРезультаты очистки представлены в табл.2.

Введение сульфата алюминия в эмуль сию сразу приводит к выделению масла, которое через 30-40 мин образует ровный слой на поверхности очищаемой воды. В течение 1,5 ч объем, занимаемый маслом, уменьшается на 0,5-1%. Масло неоднородное, с включением хлопьев. При дозах сульфата алюминия 0,75 и I,0 г/л, что соответстиует рН очищаемой воды выше 4,5, наблюдается формирование хлопьев коричневого цвета, которые затем всплывают к поверхности и группируются под слоем масла. Всплывшую масляную фазу после слива осветленной поды подогревают до 70- 85°С. Последующее отстаивание в течение 2 ч приводит к хорошему разделению флз. Сверху формируется слой однородного масла, а снизу - хлопья с водой.

Пример 2. Для очистки берут эмульсию со следующими характеристиками: общая щелочность 38 мг«экв/л, рН 7,92, концентрация нефтепродуктов 8,94 г/л и ХПК 94 г/л.

Результаты по разрушению эмульсии сульфатом алюминия представлены в табл.3.

Через 2 ч отстаивания отделяют воду от млслнной фазы (хлопьев скоагули роланной эмульсии) с помощью сифона. Масляная фаза, полученная в опыте I после подогрева до 85°С и последующего отстаивания в течение 24 ч, внешне не изменяется. Цвет ее прежний (белый и масло не выделяется. Тепловая обработка масляной фазы в опыте 3 приводит к тому, что при нагревании хлопья темнеют и через 3 ч отстаивания на по верхности образуется слой масла над

жение рН нецелесообразно, так как уве- 45 хлопьями. Через 24 ч слой масла увеличивается доза гидроксида бария.

Пример I. Отработанную эмульсию наливают в стеклянные цилиндры вместимостью 1000 мл, вводят различное

личивается в объеме в 2 раза.

Пример 3. Эмульсию для очистки берут со следующими характеристиками: общая щелочность 22 мг«экв/л,

алюминия и перемешивают сжатым воздухом в течение 1 мин. Через 2 ч отстаивания отбирают пробы воды.

количество 10%-ного раствора сульфата 50 Рн 7«19 концентрация нефтепродуктов

28 г/л, ХПК 136 г/л. 100 мл эмульсии подвергают потенциометрическому титрованию 10%-ным раствором сульфата алюминия для определения дозы реагенДля очистки берут эмульсию со сле се та, позволяющей понизить рН эмульсии дующими характеристиками: общая щелочность 10 мГ Экв/л, рН 6,8, концентрация нефтепродуктов 3,26 г/л и ХПК 7,2 г/л.

до 4,5-4,2. Установлено, что доза сульфата алюминия равная 2,5 г/л, по воляет довести рН эмульсии до 4,21. Затем берут четыре цилиндра вмести5

0 5

0 5 0

Результаты очистки представлены в табл.2.

Введение сульфата алюминия в эмульсию сразу приводит к выделению масла, которое через 30-40 мин образует ровный слой на поверхности очищаемой воды. В течение 1,5 ч объем, занимаемый маслом, уменьшается на 0,5-1%. Масло неоднородное, с включением хлопьев. При дозах сульфата алюминия 0,75 и I,0 г/л, что соответстиует рН очищаемой воды выше 4,5, наблюдается формирование хлопьев коричневого цвета, которые затем всплывают к поверхности и группируются под слоем масла. Всплывшую масляную фазу после слива осветленной поды подогревают до 70- 85°С. Последующее отстаивание в течение 2 ч приводит к хорошему разделению флз. Сверху формируется слой однородного масла, а снизу - хлопья с водой.

Пример 2. Для очистки берут эмульсию со следующими характеристиками: общая щелочность 38 мг«экв/л, рН 7,92, концентрация нефтепродуктов 8,94 г/л и ХПК 94 г/л.

Результаты по разрушению эмульсии сульфатом алюминия представлены в табл.3.

Через 2 ч отстаивания отделяют воду от млслнной фазы (хлопьев скоагули- роланной эмульсии) с помощью сифона. Масляная фаза, полученная в опыте I после подогрева до 85°С и последующего отстаивания в течение 24 ч, внешне не изменяется. Цвет ее прежний (белый) и масло не выделяется. Тепловая обработка масляной фазы в опыте 3 приводит к тому, что при нагревании хлопья темнеют и через 3 ч отстаивания на поверхности образуется слой масла над

личивается в объеме в 2 раза.

Пример 3. Эмульсию для очистки берут со следующими характеристиками: общая щелочность 22 мг«экв/л,

та, позволяющей понизить рН эмульсии

до 4,5-4,2. Установлено, что доза сульфата алюминия равная 2,5 г/л, по воляет довести рН эмульсии до 4,21. Затем берут четыре цилиндра вмести

16

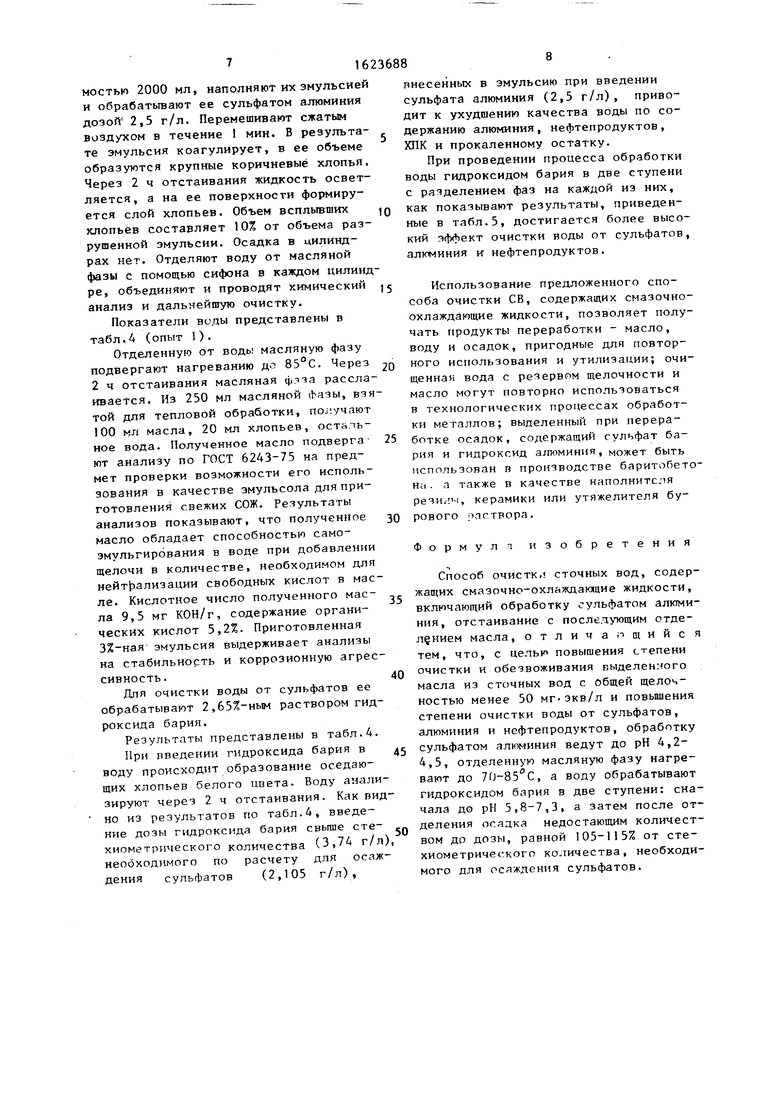

мостью 2000 мл, наполняют их эмульсией и обрабатывают ее сульфатом алюминия дозой 2,5 г/л. Перемешивают сжатым воздухом в течение 1 мин. В результате эмульсия коагулирует, в ее объеме образуются крупные коричневые хлопья. Через 2 ч отстаивания жидкость осветляется, а на ее поверхности формируется слой хлопьев. Объем всплывших хлопьев составляет 10% от объема разрушенной эмульсии. Осадка в цилиндрах нет. Отделяют воду от масляной фазы с помощью сифона в каждом цилиндре, объединяют и проводят химический анализ и дальнейшую очистку.

Показатели вицы представлены в табл.4 (опыт 1).

Отделенную от водь1 масляную фазу подвергают нагреванию до 85°С. Через 2 ч отстаивания масляная фтза расслаивается. Из 250 мл масляной Фазы, взятой для тепловой обработки, получают 100 мл масла, 20 мл хлопьев, остальное вода. Полученное масло подверга ют анализу по ГОСТ 6243-75 на предмет проверки возможности его использования в качестве эмульсола для приготовления свежих СОЖ. Результаты анализов показывают, что полученное масло обладает способностью самоэмульгирования в воде при добавлении щелочи в количестве, необходимом для нейтрализации свободных кисчот в масле. Кислотное число полученного масла 9,5 мг КОН/г, содержание органических кислот 5,2%. Приготовленная 3%-ная эмульсия выдерживает анализы на стабильность и коррозионную агрессивность.

Для очистки воды от сульфатов ее обрабатывают 2,65%-ным раствором гид- роксида бария.

Результаты представлены в табл.4.

При введении гндроксида бария в воду происходит образование оседающих хлопьев белого цвета. Воду анализируют через 2 ч отстаивания. Как видно из результатов по табл.4, введение дозы гндроксида бария свыше сте-

хиометрического количества (3,74 г/л) необходимого по расчету для осаждения сульфатов (2,105 г/л),

8

0

5

j

0

0

внесенных в эмульсию при введении сульфата алюминия (2,5 г/л), приводит к ухудшению качества воды по содержанию алюминия, нефтепродуктов, ХПК и прокаленному остатку.

При проведении процесса обработки воды гидроксидом бария в две ступени с разделением фаз на каждой из них, как показывают результаты, приведенные в табл.5, достигается более высокий -эффект очистки воды от сульфатов, алюминия и нефтепродуктов.

Использование предложенного способа очистки СВ, содержащих смазочно- охлаждающие жидкости, позволяет получать продукты переработки - масло, воду и осадок, пригодные для повторного использования и утилизации; очищенная вода с резервом щелочности и масло могут повторно использоваться в технологических процессах обработки металлов; выделенный при переработке осадок, содержащий сульфат бария и гидрокгид алюминия, может быть испопьзован в производстве баритобето Hd а также в качестве наполнителя рези.-ч, керамики или утяжелителя бурового тгтвора.

Формулт изобретения

0

$

5

Способ очистк, сточных вод, содержащих смазочно-охлаждающие жидкости, включающий обработку сульфатом алюминия, отстаивание с после ующим отделением масла.отличающийся тем, что, с целью повышения степени очистки и обезвоживания выделенного масла из сточных вод с общей щелочностью менее 50 мг.экв/л и повышения степени очистки воды от сульфатов, алюминия и нефтепродуктов, обработку сульфатом алюминия ведут до рН 4,2- 4,5, отделенную масляную фазу нагревают до С, а воду обрабатывают гидроксидом бария в две ступени: сначала до рН 5,8-7,3, а затем после отделения осадка недостающим количеством до дозы, равной 105-115% от сте- хиометрического количества, необходимого для осуждения сульфатов.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Техническое средство для разложения отработанных эмульсионных смазочно-охлаждающих жидкостей и производственных стоков | 2020 |

|

RU2778783C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2000 |

|

RU2177984C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 1994 |

|

RU2085510C1 |

| Средство техническое | 2020 |

|

RU2781196C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 2007 |

|

RU2356852C2 |

| Средство техническое для очистки производственных стоков | 2020 |

|

RU2778688C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ ПРОДУКТЫ РАЗЛОЖЕНИЯ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ, ОТ МАСЕЛ И ВЗВЕШЕННЫХ ВЕЩЕСТВ | 1996 |

|

RU2107036C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1991 |

|

RU2008324C1 |

| СПОСОБ РАЗРУШЕНИЯ УСТОЙЧИВЫХ КОНЦЕНТРИРОВАННЫХ МАСЛОСОДЕРЖАЩИХ ЭМУЛЬСИЙ (ВАРИАНТЫ) | 2002 |

|

RU2206367C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ОТРАБОТАННЫХ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ | 1995 |

|

RU2060780C1 |

Изобретение относится к способам очистки сточных вод и переработки отработанных эмульсий, применяемых в качестве смазочно-охлаждающих жидкостей при обработке металлов. Цель изобретения - повышение степени очистки и обезвоживания выделенного масла из сточных вод с общей щелочностью менее 50 мг экв/л и повышение степени очистки воды от сульфатов, алюминия и нефтепродуктов. Для осуществления способа отработанную эмульсию разрушают введением сульфата алюминия до рН 4,5- 4,2 с последующим разделением фаз. Масляную фазу подвергают нагреву до 70-85°С без перемешивания и отстаивают перед отделением масла от 2 до 24 ч, а воду обрабатывают в две ступени гид- роксидом бария. На первой ступени гид- роксид бария вводят до рН 5,8-7,3, отделяют осадок, а на второй - недостающее количество до доты, равной 105- 115% от стехиометрического количества бария, необходимого для осаждения сульфатов, вносимых в эмульсию при введении сульфата алюминия. Способ позволяет извлечь из сточных вод утилизируемые продукты - масло, воду и осадок. Очищенная вода с резервом щелочности и масло могут быть использованы и технологических процессах обработки металлов, а выделенный при переработке осадок, содержащий сульфат бария и гидроксид алюминия, испопьзует- ся в производстве баритобетона, в качестве наполнителя резины, керамики или утяжелителя бурового раствора. 5 табл. (Л О ю ОЭ о 00 00

4,7

4,32

4,2

Таблица 2

Таблица 3

31 19 15

5,5

10 О

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-01-30—Публикация

1987-06-29—Подача