Изобретение относится к механической очистке газов и может быть использовано в химической, пищевой, горнодобывающей, металлургической и других отраслях народного хозяйства.

Цель изобретения - повышение производительности за счет увеличения продолжительности цикла регенерации.

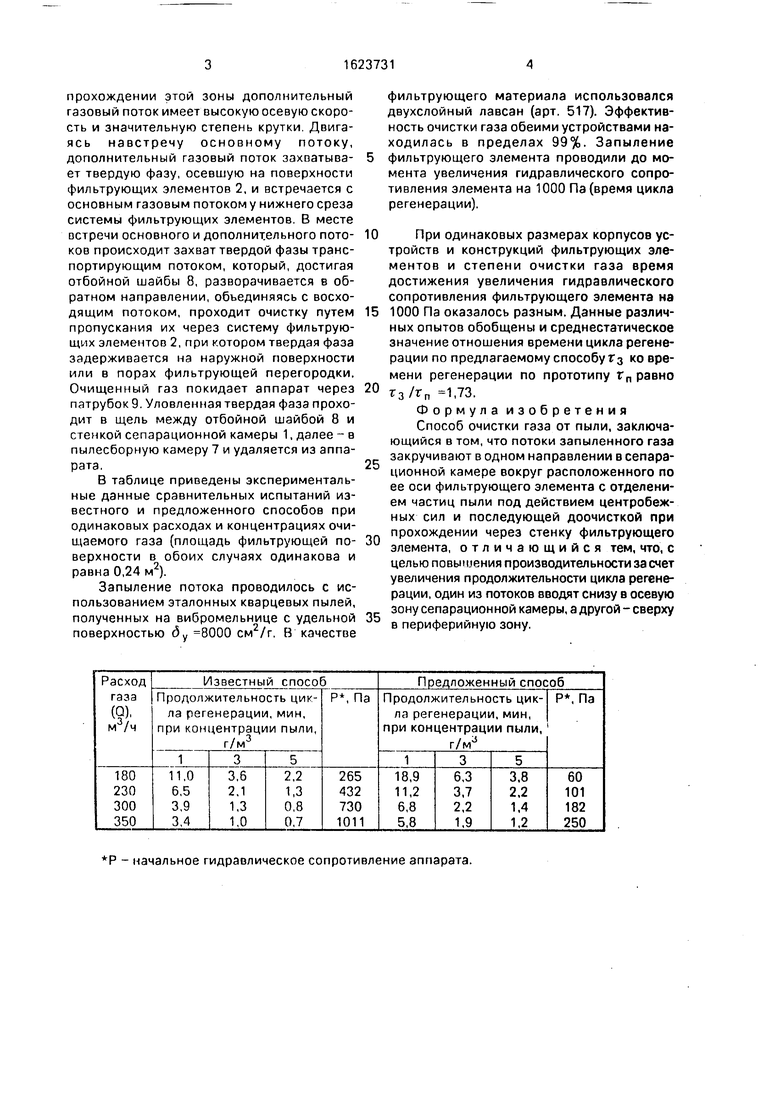

На чертеже представлена схема аппарата для осуществления способа.

Исходный запыленный газовый поток разделяют на основной и дополнительный газовые потоки.

Основной газовый поток вводят снизу в осевую зону сепарационной камеры 1, а дополнительный - сверху в периферийную зону и закручивают в одном направлении вокруг расположенной в осевой зоне камеры 1 системы фильтрующих элементов 2.

Основной газовый поток поступает по центральному газоходу 3, закручивается за- вихрителем 4. Под действием центробежных сил в сепарационной камере 1 в зоне.

образованной нижним срезом системы фильтрующих элементов 2 и верхним срезом центрального газохода 3, частицы твердой фазы перемещаются к стенке. Дополнительный газовый поток подается через ввод 5. Степень крутки определяется геометрическими соотношениями завихрите л я 6, а также углом наклона лопаток. Ввод 5 газа может быть как тангенциальным, так и радиальным. Применение тангенциального ввода позволяет улучшить входные характеристики дополнительного потока газа no-сравнению с радиальным вводом, но несколько ухудшает гидравлическое сопротивление аппарата.

Основная функция дополнительного газового потока - транспортировка твердой фазы в пылесборную камеру 7 аппарата. Выполнение этой функции обеспечивается созданием узкой зоны между стенкой аппарата и внешней поверхностью фильтрующих элементов, заполняющих осевую зону пространства сепарационной камеры 1. При

Ё

О

N: ее

VJ

ОС

прохождении этой зоны дополнительный газовый поток имеет высокую осевую скорость и значительную степень крутки. Двигаясь навстречу основному потоку, дополнительный газовый поток захватывает твердую фазу, осевшую на поверхности фильтрующих элементов 2, и встречается с основным газовым потоком у нижнего среза системы фильтрующих элементов. В месте встречи основного и дополнительного пото- ков происходит захват твердой фазы транспортирующим потоком, который, достигая отбойной шайбы 8, разворачивается в обратном направлении, объединяясь с восходящим потоком, проходит очистку путем пропускания их через систему фильтрующих элементов 2, при котором твердая фаза задерживается на наружной поверхности или в порах фильтрующей перегородки. Очищенный газ покидает аппарат через патрубок 9. Уловленная твердая фаза проходит в щель между отбойной шайбой 8 и стенкой сепарационной камеры 1, далее - в пылесборную камеру 7 и удаляется из аппарата.

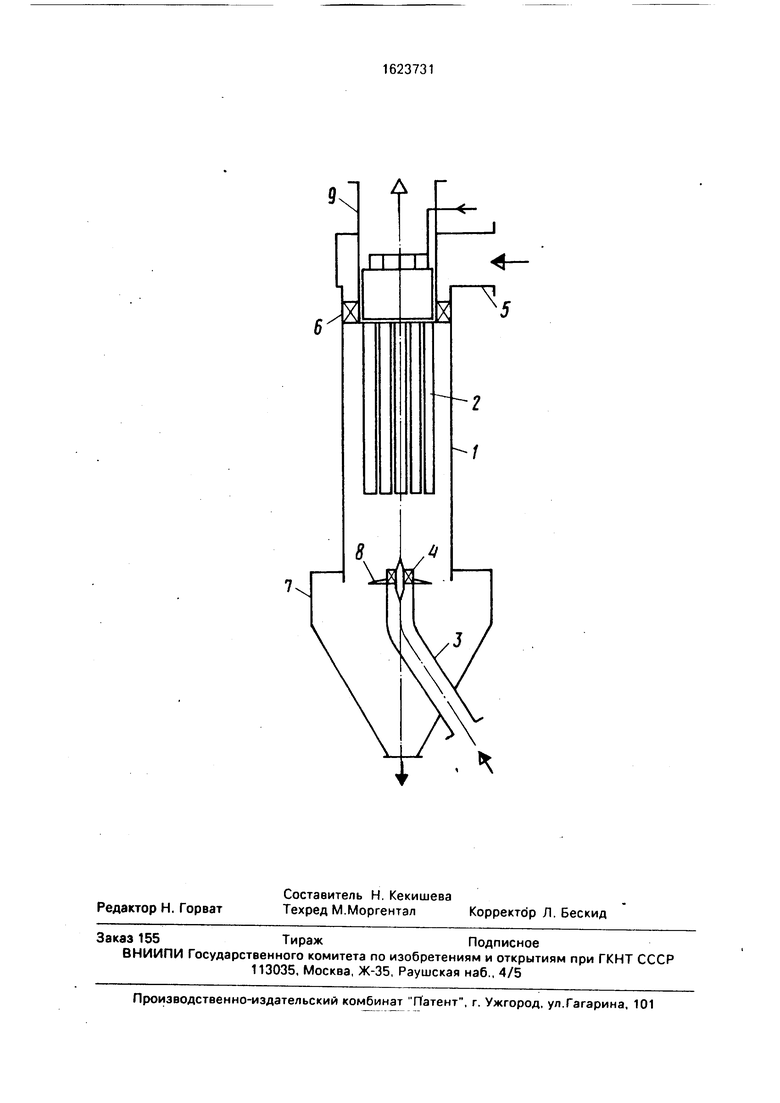

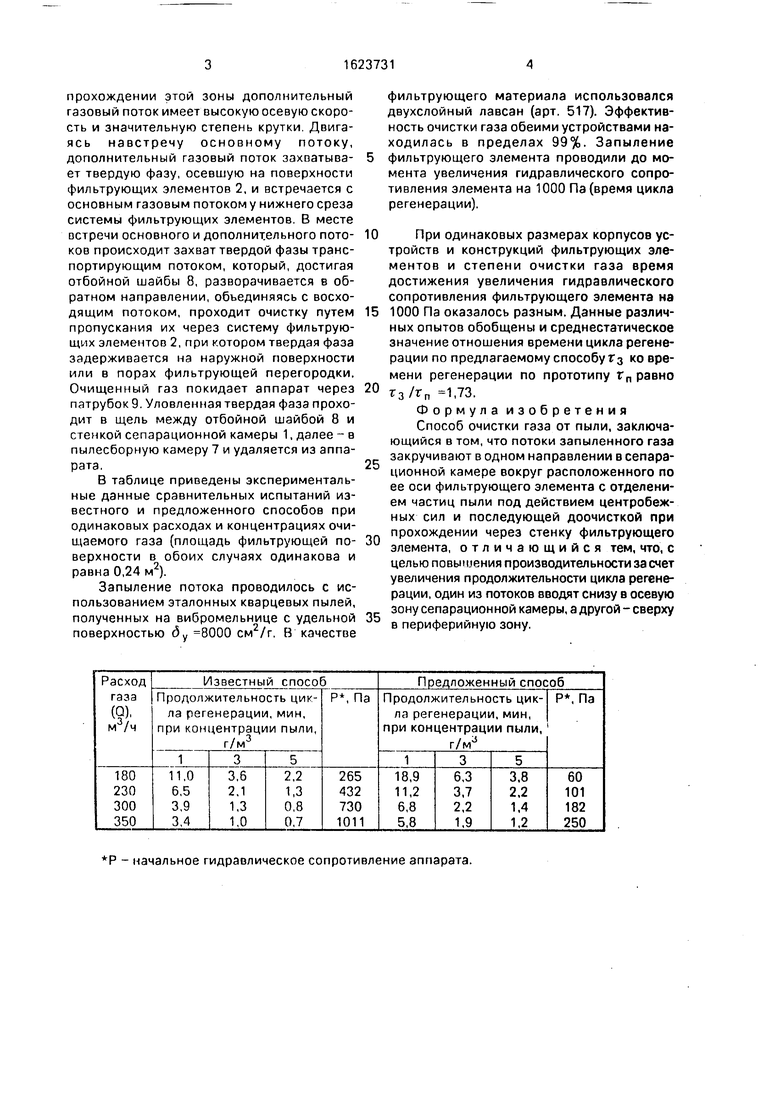

В таблице приведены экспериментальные данные сравнительных испытаний известного и предложенного способов при одинаковых расходах и концентрациях очищаемого газа (площадь фильтрующей по- верхности в обоих случаях одинакова и равна 0,24 м2).

Запыление потока проводилось с использованием эталонных кварцевых пылей, полученных на вибромельнице с удельной поверхностью dv 8000 см2/г. В качестве

фильтрующего материала использовался двухслойный лавсан (арт. 517). Эффективность очистки газа обеими устройствами на- ходилась в пределах 99%. Запыление фильтрующего элемента проводили до момента увеличения гидравлического сопротивления элемента на 1000 Па (время цикла регенерации).

При одинаковых размерах корпусов устройств и конструкций фильтрующих элементов и степени очистки газа время достижения увеличения гидравлического сопротивления фильтрующего элемента на 1000 Па оказалось разным. Данные различных опытов обобщены и среднестатическое значение отношения времени цикла регенерации по предлагаемому способу УЗ к° вРе мени регенерации по прототипу гп равно г3/тп 1,73.

Формула изобретения Способ очистки газа от пыли, заключающийся в том, что потоки запыленного газа закручивают в одном направлении в сепарационной камере вокруг расположенного по ее оси фильтрующего элемента с отделением частиц пыли под действием центробежных сил и последующей доочисткой при прохождении через стенку фильтрующего элемента, отличающийся тем, что, с целью повьпиения производительности за счет увеличения продолжительности цикла регенерации, один из потоков вводят снизу в осевую зону сепарационной камеры, а другой - сверху в периферийную зону.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЫЛЕУЛОВИТЕЛЬ О.Л.ЧЕРНЫХ | 1995 |

|

RU2083295C1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ | 2001 |

|

RU2186611C1 |

| СПОСОБ И УСТРОЙСТВО ВИХРЕВОГО ПЫЛЕУЛАВЛИВАНИЯ (ВАРИАНТЫ) | 1998 |

|

RU2132750C1 |

| ВИХРЕВОЙ АППАРАТ ДЛЯ УЛАВЛИВАНИЯ НАЛИПАЮЩИХ ПЫЛЕЙ | 1992 |

|

RU2036019C1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ | 1995 |

|

RU2091172C1 |

| ПЫЛЕОТДЕЛИТЕЛЬ | 1992 |

|

RU2035972C1 |

| Вихревой пылеуловитель | 1987 |

|

SU1502116A1 |

| УСТРОЙСТВО ДЛЯ ВИХРЕВОГО ПЫЛЕУЛАВЛИВАНИЯ | 2012 |

|

RU2509609C1 |

| ПЫЛЕУЛОВИТЕЛЬ ВИХРЕВОЙ С СИСТЕМОЙ ПОЖАРОВЗРЫВОБЕЗОПАСНОСТИ | 2017 |

|

RU2668028C1 |

| ПЫЛЕУЛОВИТЕЛЬ ВИХРЕВОЙ С СИСТЕМОЙ ПОЖАРОВЗРЫВОБЕЗОПАСНОСТИ | 2018 |

|

RU2666883C1 |

Изобретение относится к механической очистке газов и может быть использовано в химической, горнодобывающей, металлургической и других отраслях народного хозяйства. Цель изобретения - повышение производительности за счет увеличения продолжительности цикла регенерации. Способ очистки газа состоит в подаче закрученного газового потока навстречу другому закрученному очищаемому газовому потоку, причем оба потока закручиваются в одну сторону. При этом дополнительный закрученный газовый поток направляют сверху вниз по периферии аппарата вдоль системы фильтрующих элементов, а основной - снизу вверх по оси аппарата. 1 ил., 1 табл.

Р - начальное гидравлическое сопротивление аппарата.

9

| Пылеочиститель | 1976 |

|

SU578113A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-01-30—Публикация

1988-02-17—Подача