Изобретение относится к контактному теплообмену и может быть использовано в приборостроении для охлаждения мощных полупроводниковых приборов, в турбостроении, реакторостроении, ракетной технике для охлаждения теплонагруженных узлов и деталей.

Целью изобретения является расширение диапазона рабочих температур до 800°С и увеличение теплопроводности.

Для изготовления пасты использовали расплав галлия и индия, имеющий наименьшую температуру отверждения, что достигается при содержании индия в расплаве в количестве 15-20 мас.%. Приготовление и нанесение пасты в этом случае производится при нормальной температуре окружающей среды без подогрева.

В приготовленный расплав добавляли алмазный порошок марки АСМ ГОСТ 9206- 80.

Необходимое количество порошка и оптимальную величину зерен определяли исходя из следующих требований к пасте: количество порошка в расплаве должно быть максимально возможным, насколько хватает расплава для смачивания всех граней кристаллов; смесь алмазного порошка и

расплава должна быть в виде пасты, технологичней по консистенции (с точки зрения нанесения ее на поверхность); паста не должна самопроизвольно вытекать из контакта при включенной тепловой нагрузке и механических воздействиях.

Выбор алмазного зерна оптимальной дисперсности сводился к следующему. При приготовлении пасты с наполнителем разной дисперсности выяснилось, что чем меньше кристаллы, тем больше общая удельная поверхность смачивания. В результате малое зерно приводит к уменьшению массовой доли алмазного порошка в пасте, что нежелательно с точки зрения суммарной теплопроводности пасты. С другой стороны, малое зерно приводит к эффекту текучести, т.е. при воздействии высокой температуры, давлении в контакте и вибрации паста самопроизвольно вытекает из контакта и может попасть в схему, что недопустимо.

При использовании алмазного порошка с зерном менее 14 мкм паста приготавливается вручную с большим трудом - требуется значительное время (30 мин и более).

Верхним ограничением по крупности алмазного зерна является то обстояю

с

тельство, что алмазные зерна размером 14 - 60 мкм находятся в пасте во взвешенном состоянии, а кристаллы более 60 мкм под действием гравитационных сил перемещаются в пасте, что нарушает ее нормальную консистенцию.

Алмазный порошок с зерном более 60 мкм находится за пределами зазоров, обусловленных допусками на макро- и микронеровности, сопрягаемых плоскостей полупроводниковых приборов. В результате может отсутствовать непосредственный контакт между собой теплообменных поверхностей.

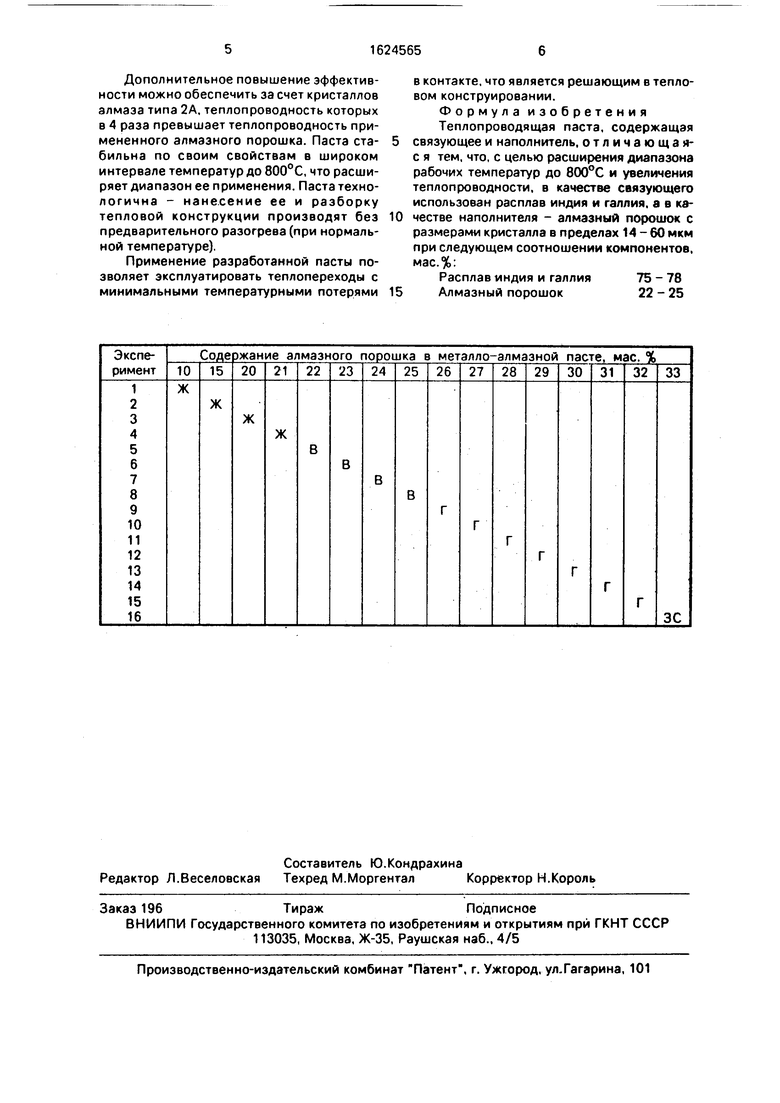

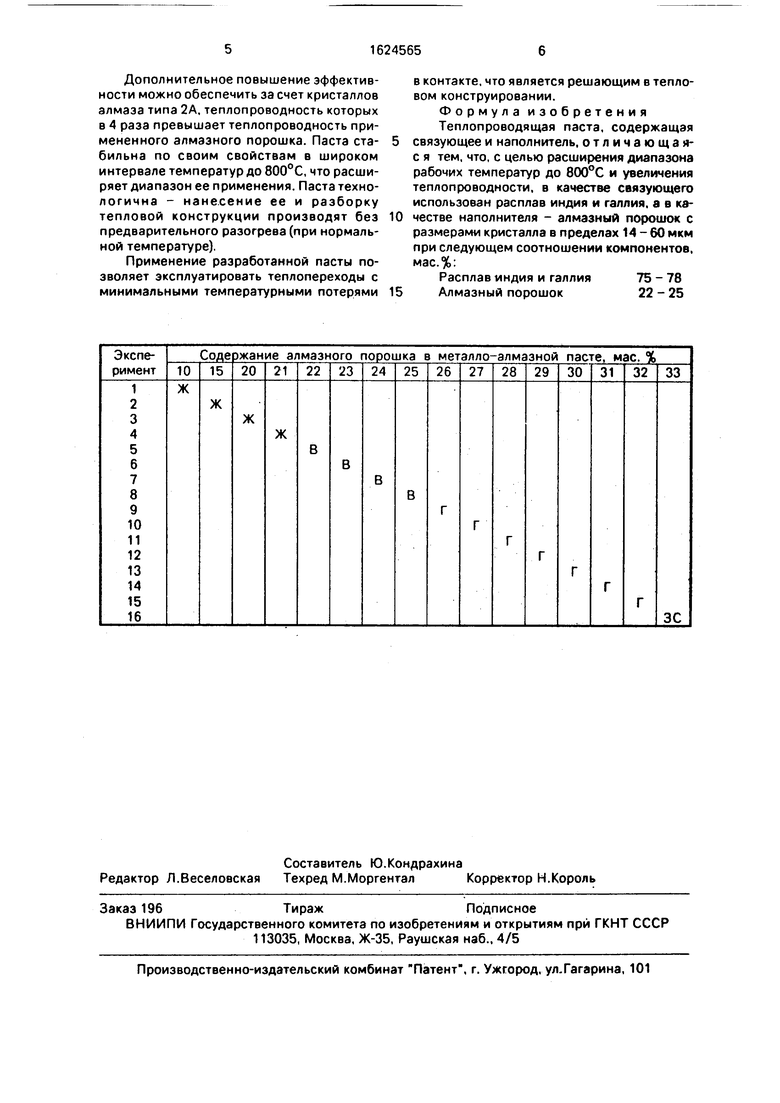

В таблице приведены результаты испытаний паст, полученных при различном количестве алмазного порошка в пасте. На пересечении номера эксперимента и процента алмазного порошка буквенным символом обозначается технологическая характеристика состава:

ж - жидкая консистенция,

в - вазелиноподобная консистенция,

г - густая консистенция,

зс - зернистая структура.

В каждой партии зерна подбиралось оптимальное количество порошка с учетом вы- шеприведенных требований к пасте. Перемешивание производилось вручную в течение 5-10 мин.

В результате исследований было определено необходимое количество микропорошка алмаза в составе пасты (22 - 25 мае. %). При этом паста имеет в нормальных условиях вазелиноподобную консистенцию.

При содержании в смеси алмазного порошка более 25 мас.% паста утрачивает свое вазелиноподобное состояние, приобретает рассыпчатую структуру и становится не пригодной для нанесения.

Содержание алмазного порошка менее 22 мас.% приводит к тому, что в пасте присутствует избыток жидкой фазы. В результате при организации контакта с приложением механических и тепловых нагрузок паста может частично вытекать из зазоров, что приведет к выходу из строя узла теплопередачи.

Для определения эффективности приготовленной пасты ее использовали в контакте между мощным полупроводниковым прибором типа КТ 930 в качестве источника тепла и теплоотводом.

Было проведено 50 экспериментов по определению эффективности металлоал- мазной пасты при использовании ее в контакте. Проходящая мощность через прибор составляла 100 Вт.

Корпус КТ 930 изготовлен из меди и защищен покрытием из золота. Теплоотвод

изготовлен из сплава алюминия Д16 с серебряным покрытием.

Перед монтажом транзистора на тепло- отвод контактную поверхность транзистора и теплоотвода обезжиривали спиртобензи- новой смесью и сушили в течение 15 - 20 мин.

Нанесение пасты производили по следующей технологии.

Брали шпателем из полиуретана навеску металлоалмазной пасты и лудили контактные поверхности транзистора и теплоотвода до получения ровной блестящей поверхности. Затем контактной поверхностью транзистора касались зеркала пасты и производили 1-2 колебательных движения в горизонтальной плоскости. После этого транзистором касались вертикально установленного шпателя, имеющего зубчики с углом 45° и высотой 0,5 мм. При этом следили, чтобы вся контактная поверхность проходила через зубчики в горизонтальной плоскости. Такой прием позволяет

убрать излишки приставшей пасты и обеспечить равномерное дозированное нанесение пасты.

Транзистор устанавливали на теплоот- вод, подвергая корпус двум-трем колебательным движениям на сдвиг, что позволяло обеспечить максимальную адгезию сопрягаемых поверхностей.

При закручивании винтов транзистора развивается давление, которым корпус прижимается к контактной поверхности тепло- отвода. При этом расплав индия и галлия хорошо смачивает контактные поверхности и создает металлический контакт между микрошероховатостями сопрягаемых материалов.

Кроме того, под действием давления алмазные кристаллы, имеющие высокую твердость, внедряются в противоположные контактные поверхности и создаются условия для образования между контактными поверхностями многочисленных мостиков высокой тепловой проводимости. В результате создается эффективный тепловой контакт между корпусом транзистора и

теплоотводом.

Степень улучшения отвода тепла с помощью металлоалмазной пасты по сравнению с пастой КПТ-8 оценивали по температурным потерям, возникающим в

контакте. В испытаниях был использован алмазный порошок обычной теплопроводности. В этих условиях падение температуры в контакте снижалось не менее чем в 2,5 разе по сравнению с контактом, в котором применялась паста КПТ-8.

Дополнительное повышение эффективности можно обеспечить за счет кристаллов алмаза типа 2А. теплопроводность которых в 4 раза превышает теплопроводность примененного алмазного порошка. Паста стабильна по своим свойствам в широком интервале температур до 800°С, что расширяет диапазон ее применения. Паста техно- логична - нанесение ее и разборку тепловой конструкции производят без предварительного разогрева (при нормальной температуре).

Применение разработанной пасты позволяет эксплуатировать теплопереходы с минимальными температурными потерями

в контакте, что является решающим в тепловом конструировании.

Формула изобретения Теплопроводящая паста, содержащая связующее и наполнитель, отличающая- с я тем, что, с целью расширения диапазона рабочих температур до 800°С и увеличения теплопроводности, в качестве связующего использован расплав индия и галлия, а в качестве наполнителя - алмазный порошок с размерами кристалла в пределах 14-60 мкм при следующем соотношении компонентов, мас.%:

Расплав индия и галлия75-78

Алмазный порошок22 - 25

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплопроводящая диэлектрическая композиция | 2016 |

|

RU2645789C1 |

| КОМПОЗИЦИОННЫЙ ТЕПЛОПРОВОДЯЩИЙ МАТЕРИАЛ НА ОСНОВЕ НАНОЖИДКОСТИ | 2020 |

|

RU2764219C1 |

| Припой для бесфлюсовой пайки и способ его изготовления | 2015 |

|

RU2609583C2 |

| Паста для соединения элементов силовых схем полупроводниковых преобразователей | 1990 |

|

SU1756940A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПЕРЕХОДА | 1989 |

|

SU1649978A1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 1993 |

|

RU2079532C1 |

| Полупроводниковый прибор | 1988 |

|

SU1644258A1 |

| Гетероэпитаксиальная структура с алмазным теплоотводом для полупроводниковых приборов и способ ее изготовления | 2020 |

|

RU2802796C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ | 2008 |

|

RU2384027C2 |

| Корпус полупроводникового прибора из металломатричного композита и способ его изготовления | 2019 |

|

RU2724289C1 |

Изобретение относится к контактному теплообмену и может использоваться в приборостроении для охлаждения мощных полупроводниковых приборов. Цель изобретения - расширение диапазона рабочих температур до 800°С и увеличение теплопроводности. Теплопроводящая паста содержит, мас.%: в качестве связующего расплав индия и галлия (75 - 78), а в качестве наполнителя - алмазный порошок с размерами кристалла 14-60 мкм (22-25). Использование пасты позволяет эксплуатировать теплопереходы с минимальными темгера- турными потерями в контакте. 1 табл

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Машина для выколачивания пыли из вяленых сапог | 1928 |

|

SU19783A1 |

Авторы

Даты

1991-01-30—Публикация

1988-10-18—Подача