Изобретение относится к электронной технике, в частности к технологии изготовления микросхем на металлических подложках, и может найти применение на предприятиях радио- и электронной промышленности.

Основная часть прилагаемых к транзисторам напряжений в микросхемах падает на р-n переходе, где в результате выделяется подавляющая часть электрической мощности, рассеиваемой прибором. При этом прямо пропорционально теряемой в нем мощности выделяется тепло. Возникает проблема отвода тепла и охлаждения прибора. Улучшить охлаждение транзисторов в микросхемах возможно за счет применения в конструкции материалов с высокой теплопроводностью, к числу которых относятся медь и алюминий. Однако коэффициенты термического расширения (КТР) этих материалов в 2-3 раза отличаются от КТР кремния, что приводит к возникновению термомеханических напряжений в кристалле транзистора и к его разрушению. С целью уменьшения термомеханических напряжений необходимо провести выбор материалов, оптимального варианта конструкции микросхемы с точки зрения отвода тепла и технологии крепления кристалла в ней.

Такая же проблема возникает и при конструировании твердотельных источников света. Так, с повышением температуры р-n-перехода падает яркость светодиодов, поэтому важно для их качественной работы иметь хороший теплоотвод. С этой целью, например, полупроводниковые лампы и кластеры известной фирмы Cree Inc. выполнены на алюминиевых печатных платах, состоящих из металлического основания из алюминиевого сплава и присоединенной к нему печатной платы, изготовленной из полиимидной пленки (Самые высокоэффективные светодиодные лампы XLamp. «Современная электроника», №4, 2006 г., стр.19).

Кроме того, широко используются металлические подложки при изготовлении солнечных элементов на основе a-Si:H, которые формируют на ленте из нержавеющей стали (Солнечная энергетика и солнечные батареи. http:/solar-battery.narod.ru).

При изготовлении гибридных интегральных схем (ГИС) в тех случаях, когда требуется обеспечить повышенный уровень отвода тепла, высокую механическую прочность и жесткость конструкции, используются схемные платы на металлических основаниях.

Известен способ изготовления микросхем на эмалированных металлических подложках, включающий изготовление металлического основания, нанесение и припекание эмали, формирование рисунка [Спектор. Платы, позволяющие разместить свыше тысячи ИС. «Электроника» (США, русский перевод) №6, 1979, стр.50-56].

К числу достоинств схемных плат на металлических основаниях относятся:

- возможность создания схемных плат больших размеров;

- снижение стоимости подложек более чем в 5 раз, по сравнению с керамическими подложками;

- улучшение отвода тепла от теплонагруженных элементов схемы и механических свойств.

К недостаткам микросхем на эмалированных подложках следует отнести наличие пор, в которые попадают электролиты в процессе изготовления металлизационного рисунка, из-за чего возникают утечки и ухудшаются изоляционные свойства диэлектрического покрытия при работе ГИС. Кроме того, при воздействии термоциклов, из-за различия коэффициентов термического расширения (КТР), возникает растрескивание и откалывание эмали от металла.

Известен способ изготовления микросхем на анодированных алюминиевых основаниях, включающий изготовление металлического основания, анодирование с целью создания слоя окисла на поверхности металлического основания и формирование рисунка на полученном слое окисла [Блинов Г.А., Бутузов С.С., Воженин И.Н. Изготовление анодированных алюминиевых подложек. «Электронная промышленность», 1976 г., вып.5/53, стр.27].

К числу недостатков микросхем на анодированных алюминиевых подложках относятся:

- высокая трудоемкость изготовления, связанная с необходимостью шлифовки и полировки алюминиевых подложек перед анодированием;

- особые требования к составу алюминия;

- различие в КТР алюминиевой подложки и окиси алюминия, полученной в результате анодирования, что является причиной растрескивания слоя диэлектрика при термообработке.

Наиболее близким решением к заявляемому служит способ изготовления микросхем, являющийся прототипом [Толстопленочные схемы. Патент Великобритании №1461031, кл. H1R (М.к. Н05К 3/12, заявлен 7 января 1975 года, опубликован 13 января 1977 года)], включающий формирование на металлической подложке слоя керамики на основе окиси алюминия толщиной 0,076-0,254 мм путем термического напыления сплавленного порошкообразного керамического материала и его шлифования, формирование рисунка схемы на керамическом слое с помощью осаждения металлической пасты и последующий отжиг при высокой температуре для сплавления металла в пасте.

Известный способ обеспечивает получение покрытий на металлических подложках из стали, чугуна и цветных металлов, хорошую адгезию покрытия к подложке и возможность проведения в процессе изготовления микросхем термообработок при температурах ~ 600-800°С.

Однако микросхемы, полученные по известному способу, имеют низкую стойкость к тепловому удару, так как металлическая основа и керамическое покрытие имеют резкую границу раздела и значительно отличаются по величине КТР. При проведении термообработок в процессе изготовления микросхем при температурах 600-800°С из-за различия КТР возникает растрескивание и откалывание керамического слоя от металла. Кроме того, структура получаемого керамического слоя после его напыления, - пористая, что приводит к проникновению в поры в процессе выполнения технологических операций применяемых растворов электролитов, а в процессе эксплуатации - паров влаги, которые способствуют образованию утечек тока и деградации параметров микросхем. Высокая шероховатость поверхности керамического слоя не позволяет получать микросхемы по тонкопленочной технологии с размерами элементов 10-100 мкм.

Задачей изобретения является улучшение термостойкости многослойной структуры, исключение растрескивания и откалывания керамического слоя от металлической подложки, снижение пористости слоя керамики, устранение проникновения растворов в поры, утечки тока и короткого замыкания в микросхемах, повышение класса чистоты обработки поверхности, обеспечение возможности изготовления металлизационных рисунков по тонкопленочной технологии, а также улучшение распределения тепла от кристаллов транзисторов, снижение теплового сопротивления и повышение надежности работы микросхем.

Задача достигается благодаря тому, что в известном способе изготовления микросхем на металлокерамическом основании с нанесением на металлическую подложку слоя керамики на основе окиси алюминия, его шлифованием и последующим формированием рисунка микросхем, вначале на металлическую подложку путем плазменного напыления наносят подслой из порошка интерметаллического соединения никеля с алюминием, с размером частиц 20-70 мкм, на который напыляют слой керамики из порошка окиси алюминия с алюмосиликатным стеклом, а после шлифования слоя наносят слой боросиликатного стекла и подвергают поверхность керамического слоя пропитке стеклом и глазурованию.

Пропитку стеклом и глазурование можно проводить одновременно.

Подслой может иметь толщину 50-100 мкм.

Напыление подслоя металла можно проводить в аргонно-азотной плазме.

В качестве керамики можно использовать смесь порошков окиси алюминия и алюмосиликатного стекла в соотношении: 90-96% Al2O3 и 10-4% - алюмосиликатное стекло.

В качестве пропиточного стекла и слоя глазури можно использовать боросиликатное стекло.

Пропиточный слой стекла и слой глазури могут иметь толщину 35-40 мкм.

Формирование металлизационного рисунка микросхем проводят по тонкопленочной технологии с получением минимального размера элемента 10 мкм.

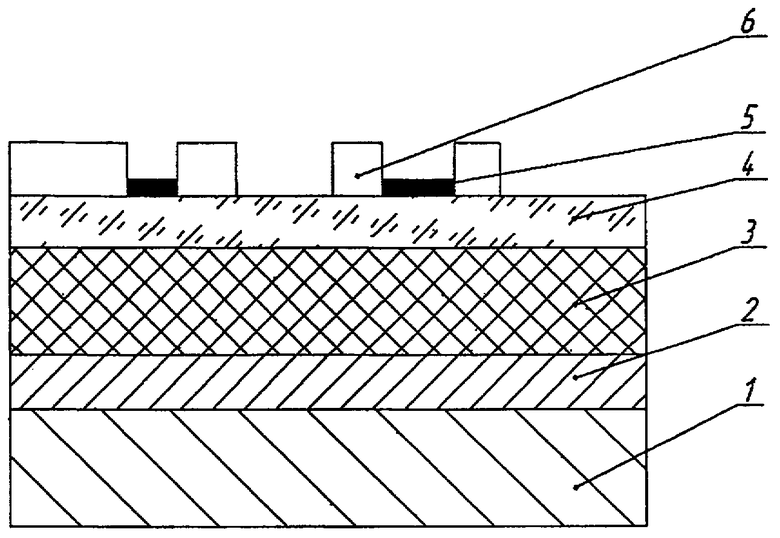

Изобретение пояснено чертежом, на котором показано металлическое основание 7 с последовательно напыленными подслоем металла из порошкообразного металлического материала 2 и слоя керамики из порошкообразного керамического материала 3, поверх которого нанесен слой глазури 4. На поверхности глазури методами напыления в вакууме и последующего проведения процессов фотолитографии сформирован металлизационный рисунок, включающий резисторы 5 и проводники 6.

Сущность изобретения заключается в следующем: на металлическую подложку 1 наносят металлический подслой 2 толщиной 50-100 мкм путем напыления порошкообразного материала в аргоно-азотной плазме. На подслой 2 также плазменным методом наносится слой керамического материала 3 толщиной 200-250 мкм, который шлифуют до толщины 190-240 мкм для получения плоской поверхности, а затем на отшлифованную поверхность керамического слоя наносят слой стеклянного порошка со связующим веществом толщиной 35-40 мкм. Далее проводят двухступенчатую термообработку: сначала осуществляют предварительный отжиг при температуре 300-600°С, а затем производят расплавление при температуре 900°С. В процессе проведения предварительного отжига связующее вещество выгорает, а во время проведения второй стадии термообработки стеклянный порошок расплавляется, превращается в жидкость и пропитывает керамический слой. После охлаждения избыточная масса стекла застывает в виде слоя на поверхности керамического слоя, формируя слой глазури 4. На полученную многослойную структуру в вакууме напыляются резистивный слой и металлизационный слой, по которым методом фотолитографии формируют металлизационный рисунок, включающий резисторы 5 и проводники 6.

Пример осуществления способа.

На металлическую подложку размером 30×48×1 мм из стали марки 08КП, широко используемой для производства эмалированной посуды, обработанную струей песка, с помощью аргоно-азотной плазмы на установке плазменного напыления наносят металлический подслой толщиной 50-100 мкм. В процессе напыления наносимый металл плавится низкотемпературной аргоно-азотной плазмой, распыляется на мельчайшие капли и струей смеси газов из аргона и азота переносится на подложку.

Далее на металлический подслой из порошка ПН70Ю30 с помощью аргоно-азотной плазмы с температурой 1200-15000°С со скоростью 330-400 м/сек напыляют слой керамики толщиной 200-250 мкм. При напылении металлическую подложку от среза сопла горелки плазменной установки до напыляемой поверхности располагают на расстоянии 100-120 мм.

В качестве керамического материала для напыления использовали смесь кристаллического порошка глинозема марки Г-ОО (ГОСТ 6912-74) и алюмо-силикатного стекла. Глинозем марки Г-ОО имеет величину кристаллов 40-60 мкм, химический состав такого глинозема следующий: Al2O3 - 98,57%, Fe2O3 - 0,03%, щелочи - 0,4% и посторонних примесей до 1%. Размер зерен алюмосиликатного стекла находился в пределах 60-70 мкм, в химический состав стекла входили следующие окислы: SiO2 - 61,5%, Al2O3 - 18,7%, СаО - 11,4%, MgO - 8,2%, Na2O - 0,1%. Соотношение компонентов в смеси составляло: глинозем Г-OO - 90-96%; алюмосиликатное стекло - 10-4%.

Затем для обеспечения равномерности по толщине и плоскостности поверхности керамического слоя полученную структуру с керамическим слоем шлифовали с помощью алмазных кругов. Режим обработки алмазными кругами выбирали в зависимости от величины припуска, который должен быть удален с поверхности керамики и требуемого качества обработки. Экспериментальным путем было определено, что достаточной величиной припуска для удаления неровностей, исправления геометрической формы пластин и получения необходимой плоскостности является припуск, равный 10 мкм.

После шлифовки с помощью профилометра модели 201 и микроинтерферометра Линника МИИ-4 измеряли шероховатость поверхности керамического слоя. Оценка шероховатости непосредственным измерением высоты микронеровностей показала, что высота неровностей Rz находится в пределах 2,0-3,2 мкм, это соответствует 8-му классу чистоты поверхности.

На отшлифованную поверхность керамического слоя из окиси алюминия методом теплового переноса осаждали пленку толщиной 65-70 мкм боросиликатного стекла следующего состава: SiO2 - 80,5%, Al2O3 - 2,5%, Na2O - 4,1%, B2O3 - 12,8%, K2O - 0,5%. Пленку стекла изготавливали из порошка боросиликатного стекла, доведенного до жидкой консистенции добавлением связующего. В качестве связующего для приготовления стеклянной пасты использовался биндер, представляющий собой раствор коллоксилина в изоамилацетате вязкостью 17-23 сек (при измерении на приборе ВЗ-4), сухой остаток 2-3%. Отвешенный стеклянный порошок загружался в стальной барабан, куда добавляли необходимое количество биндера и амилацетата, после чего смесь для улучшения гомогенизации перемешивали на валках в течение 4-х часов. Полученную жидкую смесь выливали на полиэтиленовую пленку в виде ленты и с помощью специального скребка равномерно распределяли по поверхности ленты. Затем подсушивали ленту на воздухе в течение 15 мин, в результате чего происходило испарение растворителя из нанесенной стеклянной пасты. Перенос порошкового покрытия на металлокерамическое основание производили следующим образом: подогретую поверхность керамического слоя смачивали растворителем ксилолом и керамическим слоем приводили в соприкосновение с полиэтиленовой лентой с нанесенным слоем стеклянного порошка и выдерживали под некоторым давлением под ручным прессом. В результате чего достигалось сцепление стеклянного слоя с металлокерамическим основанием и осуществлялся перенос пленки стеклянного порошка на металлокерамическую подложку. Далее проводили двухступенчатую термообработку: сначала осуществляли предварительный отжиг при температуре 300-600°С в течение 30 минут, а затем производили расплавление при температуре 900°С в течение 30 минут в атмосфере азота. В процессе проведения предварительного отжига связующее вещество удаляется из смеси стеклянного порошка и связующего, а во время проведения второй стадии термообработки оставшийся стеклянный порошок без связующего вещества расплавляется, превращаясь в жидкость, которая проникала в поры керамического слоя, пропитывая его, а избыточная масса расплавленного стеклянного порошка, растекаясь по поверхности подложки, обеспечивала после охлаждения и отверждения формирование слоя глазури толщиной 35-40 мкм, шероховатость поверхности которой составляла 12-13 класс чистоты обработки, что достаточно для получения металлизационного рисунка по тонкопленочной технологии.

В результате проведенной пропитки путем обжига открытая пористость покрытия из керамики на основе окиси алюминия снизилась с 20,3% до 0,1-0,3%.

Далее полученную структуру очищали путем кипячения в перекисно-аммиачном растворе (H2O2 - 500 мл, Н2О - 500 мл, NH4OH - 8 мл) с последующей промывкой в деионизованной и дистиллированной воде и затем термическим вакуумным напылением осаждали на нее сначала через маску резистивный сплав PC-3710, сплошные слои хрома (0,3-0,5 мкм) и меди (7-8 мкм). По напыленным слоям проводили фотолитографию, в результате чего получали рисунок схемы, который гальваническим способом покрывали слоем золота толщиной 2-3 мкм. На изготовленную таким образом схемную плату устанавливали навесные элементы (транзисторы, диоды, конденсаторы) методами пайки и сварки.

При определении материала металлического подслоя была проведена проверка нескольких порошкообразных материалов. В качестве подслоя использовались порошки алюминия, молибдена, стали марки Ст3, пружинной стали марки 65Г, нержавеющей стали марки Х18Н9Т, вольфрама, нихрома, сплава ПН70Ю30 (табл.1)

По результатам экспериментальной проверки наилучшим материалом является порошкообразный материал ПН70Ю30 толщиной 50-100 мкм, который относится к интерметаллическим соединениям системы никель - алюминий. Каждая частица этого порошка представляет собой интерметаллид заданного стехиометрического состава. Покрытие ПН70Ю30 имеет высокую термостойкость после напыления, что позволяет впоследствии без каких-либо специальных мер по охлаждению подложки напылять слой керамики.

Температура плавления ПН70Ю30 составляет 1600°С, микротвердость порядка 400 кг/мм. В гранулометрический состав порошка входят частицы с размером в пределах 20-70 мкм. Форма частиц полиэдрическая, благодаря чему относительно высокодисперсный порошок имеет хорошую сыпучесть и не вызывает никаких технологических затруднений при напылении. Прочность сцепления со сталью 08КП на отрыв составила 3-3,5 кг/мм2 (табл.1).

В отличие от плазменных покрытий из нихрома и нержавеющей стали, которые имеют крайне неоднородную структуру и, как следствие, ограниченный уровень рабочих температур (800-900°С), покрытие из порошкообразного материала ПН70Ю30 имеет однородную структуру, не окисляется в условиях обдува смесью газов из аргона и азота при температуре до 1530°С, что позволяет сразу же напылять слой керамики.

В процессе плазменного напыления глинозема со стеклом частицы стекла и окиси алюминия сближаются настолько, что между ними начинают действовать силы электростатического взаимодействия, при этом катионы металла стремятся притянуть анионы стекла. При благоприятном соотношении радиусов анионов и катионов и их зарядов силы притяжения оказываются достаточными, чтобы сблизить структурные элементы стекла и окисла алюминия настолько, что при наличии акцепторных и донорных окислов становится возможным образование парноэлектронной координационной связи. В результате происходит смачивание частиц окиси алюминия стеклом и образование прочного соединения, обусловленного проявлением координационно-ковалентных связей. Кристаллы окиси алюминия оказываются окруженными оболочкой из стекла. Взаимодействие полученных «коконов» друг с другом при высокой температуре процесса способствует более прочному соединению кристаллов окиси алюминия как между собой, так и с металлическим подслоем. За счет высокой температуры процесса металлический подслой спекался с керамикой, при этом происходила диффузия и взаимодействие окислов металла с соответствующими компонентами керамики с образованием физико-химического соединения. Прочность такого соединения выше по сравнению с прочностью сцепления керамики с металлическим основанием у прототипа, где обеспечивается лишь механическое сцепление за счет кинетической энергии частиц, летящих с большой скоростью из сопла плазменной установку», и за счет тепловой энергии, получаемой от плазмы, способствующей расплавлению частиц и их сцеплению при остывании.

Полученное двухслойное покрытие из слоя металла из порошкообразного материала ПН70Ю30 и слоя керамики из порошка глинозема марки Г-ОО с алюмосиликатным стеклом выдерживает многократное термоциклирование в широком диапазоне температур (табл.2).

Толщина металлического слоя из порошкообразного материала - 50 мкм.

Толщина покрытия из окиси алюминия - 200 мкм.

Термоцикл: печь +900°С - 10 мин, спокойный воздух +20°С - 10 мин.

Как видно из полученных данных, в условиях воздействия жестких термоциклов в режиме +900°С - +20°С образцы, изготовленные в соответствии с прототипом без металлического подслоя, выдерживают до 5 термоциклов, в то время как металлокерамическая структура, сформированная в соответствии с предложенным способом, выдерживает до 132 циклов. Таким образом, предложенный способ существенно улучшает термостойкость полученной многослойной структуры.

Напыленный в соответствии с прототипом слой керамики обладает высокой пористостью, поэтому величина теплопроводности этого слоя ниже, чем у керамического слоя, полученного по предлагаемому способу. Полученный по прототипу слой керамики по структуре поликристалличен, состоит из множества беспорядочно ориентированных кристаллов и пор между ними. Поэтому путь прохождения теплового потока в такой структуре удлиняется, так как он распространяется не прямо перпендикулярно от источников тепла в виде теплонагруженного кристалла или мощного резистора к теплоотводу (металлическая подложка), а из-за наличия пор по некоторому извилистому пути от одного кристалла окиси алюминия к другому, контактирующему с ним, но находящемуся не на прямой линии, соединяющей источник тепла и теплоотвод. В результате этого возрастает тепловое сопротивление слоя керамики.

Использование в предлагаемом техническом решении в качестве керамического материала для напыления слоя керамики смеси кристаллического порошка глинозема и алюмосиликатного стекла, а также последующей пропитки боросиликатным стеклом позволило заполнить поры между кристаллами окиси алюминия, повысить теплопроводность слоя керамики, сделать путь распространения тепла прямым и кратчайшим между источником и теплоотводом и тем самым снизить тепловое сопротивление слоя керамики.

Кроме того, наличие в предлагаемом изобретении металлического подслоя позволяет улучшить условия отвода тепла от тепловыделяемых элементов микросхемы, так как он является дополнительным растекателем тепла, поскольку тепловой поток от источника тепла к теплоотводу распространяется по конусу, то при прохождения тепла сквозь толщу подслоя площадь сечения теплового потока на выходе из слоя превышает площадь сечения на входе, что расширяет площадь растекания тепла при входе в металлическую подложку.

Экспериментальным путем с помощью тепловизора была измерена температура поверхности резистора, находящегося на металлокерамических основациях, изготовленных по прототипу и в соответствии с предлагаемым способом. Резисторы были сформированы из резистивного сплава PC-3710 толщиной 0,05 мкм размером 5×10 мм с контактными площадками из металлизационной структуры Cr-Cu суммарной толщиной 3-5 мкм, покрытой пленкой золота толщиной 1-3 мкм. Температура измерялась через 15 мин после включения резистора в рабочий режим в условиях неподвижного воздуха при подводимой мощности 1 Вт. При использовании металлокерамического основания, изготовленного в соответствии с предлагаемым способом, температура в средней точке резистора на 80-120°С ниже, чем у резистора, размещенного на металлокерамическом основании, изготовленного по прототипу. Кроме того, распределение температуры по площади равномерное, в отличие от температурного профиля резистора у прототипа, где он неоднороден: в центре резистора температура имеет наивысшее значение, а к краям температура резко падает. Это говорит о том, что контактные площадки по краям резистора действуют как теплоотвод, а слой керамики как термический барьер. Благодаря снижению температуры у резистора, находящегося на поверхности металлокерамического основания, изготовленного в соответствии с предлагаемым способом, возможно в 2-4 раза увеличить допустимую мощностную нагрузку при тех же физических размерах резистора или уменьшить его размеры.

Расчетным путем определим величину теплового сопротивления слоя керамики для мощного резистора, снабженного теплоотводом, по следующей формуле:

Rp-т=(Тр-Тт)/Р,

где Rp-т - тепловое сопротивление слоя керамики; Тр - температура резистора; Тт - температура теплоотвода; Р - мощность, выделяющаяся на резисторе. Для резистора с выделяющейся на нем тепловой мощностью 1 Вт, температурой теплоотвода 20°С и температуре резистора, размещенного на металлокерамическом основании, изготовленного по предлагаемому способу 130°С и по прототипу - на 120°С выше и равной 250°С, было определено, что тепловое сопротивление слоя керамики равно 230°С/Вт и 110°С/Вт, т.е. тепловое сопротивление после пропитки стеклом уменьшается по сравнению со слоем, полученным по прототипу, в 2 раза. Коэффициент теплопроводности у слоя керамики по прототипу составил 1,25-4,19 Вт/м·°С, у слоя керамики, полученного по предлагаемому способу, увеличился до 29,30-40,37 Вт/м·°С.

Как видно из полученных данных, изготовление микросхем предложенным способом позволило улучшить распределение тепла от резисторов и кристаллов транзисторов, снизить тепловые сопротивления и повысить надежность работы микросхем.

Кроме того, измерения шероховатости поверхности глазури непосредственным измерением высоты микронеровностей показали, что высота неровностей Rz находится в пределах 0,1-0,2 мкм, это соответствует 12-13-му классу чистоты поверхности. Повышение класса чистоты обработки поверхности с 8-го, получаемого у прототипа, до 13-го позволило проводить процессы очистки в растворах вакуумного напыления тонких пленок из резистивных сплавов, проводящих слоев из хрома и меди, процессов фотолитографии и гальванического наращивания золота и получать в результате рисунки микросхем с размером элементов с минимальным размером 10 мкм.

Испытания микросхем на теплоустойчивость показали, что микросхемы, изготовленные в соответствии с прототипом, растрескивались после 3-12 термоциклов в режиме +175°С (воздух, 30 минут) - +20°С (вода, 10 минут), в то время как образцы микросхем по предлагаемому способу выдержали более 400 термоциклов. Кроме того, у микросхем, изготовленных по прототипу, из-за пористости происходило проникновение в поры травящих растворов и солей электролитов, что вызывало утечки и короткие замыкания, а при длительной работе в эксплуатационных режимах - деградацию параметров элементов микросхем, в то время как у микросхем, изготовленных по предлагаемому методу, этих явлений не наблюдалось.

Таким образом, изготовление микросхем на металлических подложках из дешевой стали марки 08КП с последовательно напыленными с помощью аргоно-азотной плазмы слоями из порошкообразного материала ПН70Ю30 и керамического материала из кристаллического порошка глинозема марки Г-ОО, который перед формированием рисунка схемы пропитывался слоем алюмосиликатного стекла и одновременно с этим покрывался слоем глазури на основе боросиликатного стекла, позволило улучшить термостойкость полученной многослойной структуры, исключить растрескивание и отслоение слоя керамики от металлической подложки при воздействии термоциклов, снизить пористость покрытия из окиси алюминия, устранить проникновение растворов в поры, утечки тока и короткие замыкания в микросхемах, повысить класс чистоты обработки поверхности и обеспечить формирование рисунка микросхем по тонкопленочной технологии, а также улучшить распределение тепла от кристаллов транзисторов, снизить тепловые сопротивления и повысить надежность работы микросхем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| Электропроводящий состав для толстопленочной металлизации | 1983 |

|

SU1127877A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗМЕТАЛЛИЧЕСКОЙ ЗУБНОЙ КОРОНКИ | 1998 |

|

RU2143865C1 |

| Способ металлизации керамических изделий | 2021 |

|

RU2777312C1 |

| Способ получения многослойных металлокерамических покрытий на поверхности эндопротезов | 2021 |

|

RU2790959C1 |

| МЕТАЛЛИЗИРОВАННАЯ КЕРАМИЧЕСКАЯ ПОДЛОЖКА ДЛЯ ЭЛЕКТРОННЫХ СИЛОВЫХ МОДУЛЕЙ И СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2011 |

|

RU2490237C2 |

| Способ изготовления металлокерамического зубного протеза | 1989 |

|

SU1729504A1 |

| СПОСОБ СОЗДАНИЯ ТОКОПРОВОДЯЩИХ ДОРОЖЕК | 2012 |

|

RU2494492C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2019 |

|

RU2803161C2 |

| Способ нанесения теплозащитного покрытия на детали газотурбинной установки | 2023 |

|

RU2813539C1 |

Изобретение относится к области электронной техники, в частности к технологии изготовления микросхем на металлических подложках, и может быть использовано на предприятиях радио- и электронной промышленности. Техническим результатом изобретения является улучшение термостойкости многослойной структуры, исключение растрескивания и откалывания керамического слоя от металлической подложки, снижение пористости слоя керамики и повышение надежности работы микросхем. Способ включает нанесение на металлическую подложку путем плазменного напыления подслой из порошка интерметаллического соединения никеля с алюминием с размером частиц 20-70 мкм, напыление на него слоя керамики из порошка окиси алюминия с алюмосиликатным стеклом, шлифование слоя и нанесение слоя боросиликатного стекла, после чего поверхность керамического слоя подвергают пропитке стеклом и глазурованию. Формирование металлизированного рисунка микросхем проводят по тонкопленочной технологии с получением минимального размера элемента 10 мкм. 7 з.п. ф-лы, 1 ил., 2 табл.

1. Способ изготовления микросхем, включающий формирование на металлической подложке слоя керамики путем нанесения порошкообразного керамического материала, его шлифование и последующее формирование рисунка микросхем, отличающийся тем, что в начале на металлическую подложку путем плазменного напыления наносят подслой из порошка интерметаллического соединения никеля с алюминием, с размером частиц 20-70 мкм, на который напыляют слой керамики из порошка окиси алюминия с алюмосиликатным стеклом, а после шлифования слоя наносят слой боросиликатного стекла и подвергают поверхность керамического слоя пропитке стеклом и глазурованию.

2. Способ по п.1, отличающийся тем, что пропитку стеклом и глазурование проводят одновременно.

3. Способ по п.1, отличающийся тем, что металлический подслой имеет толщину 50-100 мкм.

4. Способ по п.1, отличающийся тем, что нанесение металлического подслоя проводят в аргонно-азотной плазме.

5. Способ по п.1, отличающийся тем, что в качестве керамики используют смесь порошков окиси алюминия и алюмосиликатного стекла в соотношении 90-96% Al2O3 и 10-4% алюмосиликатное стекло.

6. Способ по п.1, отличающийся тем, что в качестве пропиточного стекла и слоя глазури используют боросиликатное стекло.

7. Способ по п.1, отличающийся тем, что стекло для пропитки и глазурь имеют толщину 35-40 мкм.

8. Способ по п.1, отличающийся тем, что формирование металлизационного рисунка микросхем проводят по тонкопленочной технологии с получением минимального размера элемента 10 мкм.

| ТЕХНОЛОГИЧЕСКАЯ ПОДЛОЖКА ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОУРОВНЕВЫХ ТОЛСТОПЛЕНОЧНЫХ ПЕЧАТНЫХ ПЛАТ | 1989 |

|

RU2025058C1 |

| SU 1565338 A1, 27.02.1996 | |||

| Способ изготовления многослойных плат на основе высокоглиноземистой керамики | 1987 |

|

SU1443781A1 |

| Способ изготовления многослойных печатных плат | 1982 |

|

SU1056484A2 |

| GB 1461031 A, 13.01.1977 | |||

| JP 2002111211 A, 12.04.2002 | |||

| DE 19961537 A1, 29.06.2000 | |||

| JP 58225657 A, 27.12.1983 | |||

| JP 62218939 A, 26.09.1987. | |||

Авторы

Даты

2010-03-10—Публикация

2008-02-20—Подача