Изобретение относится к области конструирования полупроводниковых приборов и может применяться в СВЧ полупроводниковых приборах на широкозонных материалах, в составе которых имеется кристалл транзистора и корпус транзистора.

Из существующего уровня техники известны корпуса транзисторов на основе сплавов МД-40, которые широко используются в технологии производства транзисторов (Пономарев В.А., Сидоров В.А., Хозиков В.С. Применение молибдено-медных псевдосплавов в СВЧ приборах // Электронная техника. Серия 6. Материалы. – 1984. – вып. 14 (199). – С. 9-11.; Ken Kuang, Franklin Kim, Sean S. Cahill. RF and Microwave Microelectronics Packaging. – N.Y.: Springer Science+Business Media, LLC 2010. – 281 p.).

Также известно техническое решение (RU Патент № 2505378, дата публикации 27.01.2014 г.) «Алюминиево-алмазный композиционный материал и способ его получения». Алюминиево-алмазный композиционный материал в форме пластины состоит из участка композита, включающего зерна алмаза и алюминиевый сплав, и поверхностных слоев, сформированных на обеих сторонах участка композита. Поверхностные слои состоят из материала, содержащего металл, в основном состоящий из алюминия, в количестве 80% об. Содержание алмазных частиц в композите составляет 40-70% об. от всего алюминиево-алмазного композиционного материала. Недостатком данной модели является то, что при нанесении слоя металлизации высокая температура может приводить к появлению на поверхности материала электропроводящего слоя графита.

Известен патент RU 2544319 «Способ химического никелирования и раствор для его осуществления». Изобретение относится к области химической металлизации поверхности металломатричных композиционных материалов, в частности металломатричного композиционного материала алюминий-карбид кремния. Способ включает обезжиривание, первую промывку, травление, вторую промывку, химическое осаждение никеля, третью промывку и сушку, при этом травление проводят в водном растворе, содержащем 20-35 мас.% фтористоводородной кислоты и 10-35 г/л аммония фтористого, в течение 15-30 с, при температуре раствора от 10 до 40°C. Химическое осаждение никеля можно проводить при температуре от 55 до 70°C.

Недостатком данного способа является повышенный растрав поверхности, который приводит к появлению неплоскосности поверхности, а также плохая паяемость при монтаже кристалла транзистора на металлизированную поверхность.

Ближайшим аналогом предлагаемого изобретения является заявка JP2002322531 (дата публикации 08.11.2002 г.) «Высокотеплопроводный композитный материал и способ его создания», которая является прототипом заявляемого решения. Данное техническое решение относится к области электроники и предназначен, преимущественно, для использования в качестве материала для изготовления теплоотводящей электроизолирующей подложки при изготовлении полупроводниковых приборов и электронных устройств. Данное техническое решение содержит в своем составе от 15% до 60% алюминия и от 40% до 85% керамического наполнителя. В данном патенте не решен вопрос сплошной металлизации монтажных поверхностей, в результате чего под активным полупроводниковым кристаллом могут быть непропаянные участки, что может привести к недопустимому перегреву локальных участков полупроводниковой структуры. То есть, такой материал может быть использован успешно только как теплопроводная прокладка.

Технический результат изобретения заключается в оптимизации технологии изготовления корпуса с металлизацией металломатричного композита, которая позволяет избежать растрава поверхности. Также техническими результатами является получение прочного спая в местах монтажа кристалла на поверхности корпуса, интенсификация теплоотвода корпуса, и как следствие уменьшение деформации транзистора при нагреве в процессе работы.

Задачами, направленными на достижение заявленных результатов являются: создание корпуса полупроводникового прибора, обладающего высокой теплопроводностью, КТР которого максимально приближен к КТР подложки СВЧ транзистора на основе карбида кремния, металлизации корпуса полупроводникового прибора для возможности монтажа кристалла транзистора; обеспечение сплошности металлизации поверхности корпуса и получение плоскостности поверхности для монтажа кристалла полупроводникового прибора; получение металлизированной поверхности корпуса полупроводникового прибора, изготовленного из металломатричного композита, без растрава поверхности, с возможностью получения качественных спаев в местах монтажа кристалла транзистора.

Схема заготовки перед механической обработкой показана на Фиг.1., где 1 – частицы карбида кремния двух типоразмеров, 2 – алюминий.

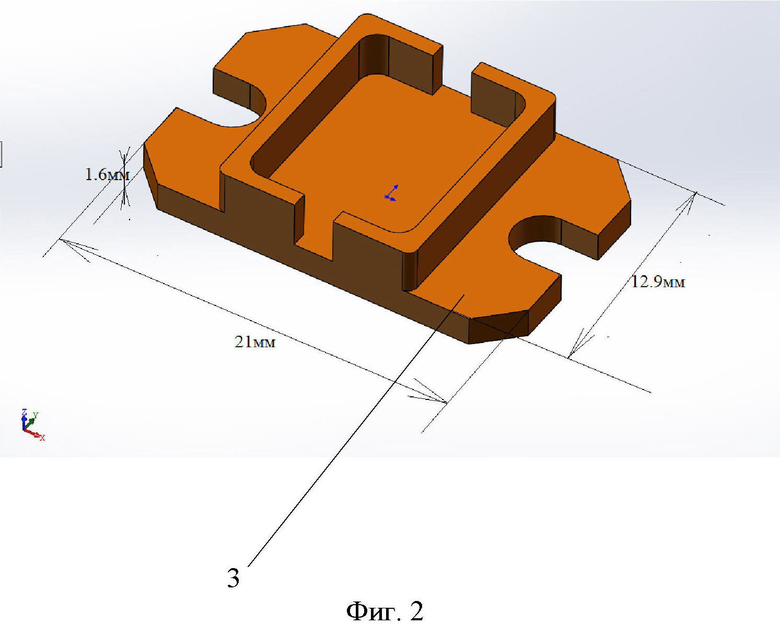

Общий вид корпуса приведен на Фиг. 2, где 3 – основание корпуса, являющееся теплоотводящим элементом (теплоотводом). Фотографическое изображение образца корпуса приведено на Фиг. 3.

Корпус полупроводникового прибора представляет собой сложную фигуру призматической формы, в основании которой находится прямоугольный параллелепипед с усеченными углами и двумя технологическими торцевыми выемками на меньших сторонах основания, предназначенных для крепления. На основании расположены стенки корпуса П-образной формы. На основании (теплоотводе) в дальнейшем располагается подложка кристалла, при этом подложка выполнена из карбида кремния. Функционально корпус предназначен повышения эффективности отвода тепловой мощности от кристалла, уменьшения теплового сопротивления элементов полупроводниковых прибора, а также для обеспечения защиты элементов прибора от механических динамических воздействий. Теплофизические характеристики, позволяющие интенсифицировать теплоотвод достигаются за счет следующего: в качестве материала для изготовления корпуса используется композитный материал, в состав которого входит металл и карбид кремния, в частности, в качестве металла может быть использован алюминий. При этом основным условием является соотношение в смеси концентрации алюминия в пропорциях от 15% до 60% по отношению к общей массе. При концентрации алюминия менее 15% уменьшается прочность теплоотвода, а при концентрации алюминия более 60% недопустимо увеличивается КТР теплоотвода. Корпус полупроводникового прибора изготавливается методом инфильтрации расплава металла под давлением в пресс-форму из порошка карбида кремния, состоящего из частиц двух типов:

1) размером от 70 до 200 мкм;

2) размером от 20 до 40 мкм.

Объем частиц карбида кремния в свою очередь, с учетом концентрации частиц различных размеров представляет собой состав, где частицы представлены в отношении 3:1 (где 3 части частиц размером от 70 до 200 мкм и 1 часть частиц размером от 20 до 40). Во время инфильтрации под давлением такое соотношение частиц двух разных типоразмеров позволяет получить плоскостность поверхности, необходимую для монтажа кристалла транзистора. Далее, после остывания, получившийся образец в виде параллелепипеда подвергают повторному воздействию давлением от 500 до 1000 Н/смI, с нанесением на поверхность образца слоя керосина, что позволяет в тангенциальном направлении получить уменьшение участков с частицами карбида кремния на поверхности образца для более качественного нанесения металлизации. После этого образец помещается в вакуум (не менее  мм рт.ст) для удаления керосина. Далее образец фрезеруют до получения необходимой формы изделия.

мм рт.ст) для удаления керосина. Далее образец фрезеруют до получения необходимой формы изделия.

Для улучшения адгезии и паяемости заявляемый корпус подвергается металлизации. Технический результат в части металлизации металломатричного композита, которая позволяет избежать растрава поверхности и получить равномерную смачиваемость поверхности корпуса, а также прочного спая в местах монтажа кристалла на поверхности корпуса достигается за счет применения следующих стадий: обезжиривания, первой промывки, травления, второй промывки, химического осаждения никеля (толщиной не менее 6 мкм) третьей промывки, сушки, вжигания в вакууме при температуре 400 °C в течении 10 минут, гальванического осаждения никеля из стандартного электролита никелирования.

При работе полупроводникового прибора в импульсном режиме происходит циклическое изменение температуры подложки кристалла и теплоотвода, что увеличивает риск деформации и выхода из строя полупроводникового прибора. При использовании корпуса с теплоотводом из композитного материала значения деформации подложки кристалла и теплоотвода примерно одинаковы и незначительны. Заявленный технический результат подтверждается экспериментально и с помощью компьютерного моделирования.

Раствор для химического никелирования используется в соответствии с ОСТ 11 9.9901-85. Процесс обезжиривания проводился в хлорированных углеводородах (трихлорэтилен и четыреххлористый углерод) для уменьшения растрава поверхности, что характерно для обезжиривания в щелочных растворах. Химическое осаждение никеля проводится при температуре от 85°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ И РАСТВОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2544319C1 |

| Способ получения алмазно-металломатричных композиционных изделий | 2023 |

|

RU2822698C1 |

| Способ химического никелирования поверхности металломатричного композиционного материала алюминий-карбид кремния | 2022 |

|

RU2792669C1 |

| ИНТЕГРАЛЬНАЯ СХЕМА СВЧ | 2020 |

|

RU2803110C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2019 |

|

RU2803161C2 |

| Способ изготовления теплоотвода полупроводникового прибора на основе CVD-алмаза | 2022 |

|

RU2793751C1 |

| ТЕПЛООТВОДЯЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2806062C2 |

| Способ формирования сквозных металлизированных отверстий в подложке карбида кремния | 2022 |

|

RU2791206C1 |

| СПОСОБ ПАЙКИ КРИСТАЛЛОВ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2009 |

|

RU2460168C2 |

| Гетероэпитаксиальная структура с алмазным теплоотводом для полупроводниковых приборов и способ ее изготовления | 2020 |

|

RU2802796C1 |

Изобретение относится к области конструирования полупроводниковых приборов. Композитный корпус полупроводникового прибора состоит из металла, например алюминия, с концентрацией в общей массе в смеси от 15 до 60% и частиц порошка карбида кремния, при этом частицы карбида кремния в смеси двух типов: размером от 70 до 200 мкм и размером от 20 до 40 мкм, в отношении 3:1, где 3 части частиц - частицы размером от 70 до 200 мкм и 1 часть частиц - размером от 20 до 40 мкм, а материал корпуса обладает сходным, с подложкой СВЧ транзистора на основе карбида кремния, коэффициентом термического расширения. Также предложен способ изготовления композитного корпуса полупроводникового прибора. Технический результат изобретения заключается в оптимизации технологии изготовления корпуса с металлизацией металломатричного композита, которая позволяет избежать растрава поверхности, а также получение прочного спая в местах монтажа кристалла на поверхности корпуса, интенсификации теплоотвода корпуса и, как следствие уменьшение, деформации при нагреве полупроводникового прибора в процессе работы. 2 н. и 2 з.п. ф-лы, 3 ил.

1. Композитный корпус полупроводникового прибора, состоящий из металла, например алюминия, с концентрацией в общей массе в смеси от 15 до 60% и частиц порошка карбида кремния, отличающийся тем, что частицы карбида кремния в смеси двух типов: размером от 70 до 200 мкм и размером от 20 до 40 мкм, в отношении 3:1, где 3 части частиц - частицы размером от 70 до 200 мкм и 1 часть частиц - размером от 20 до 40, а также тем, что материал корпуса обладает сходным, с подложкой СВЧ транзистора на основе карбида кремния, коэффициентом термического расширения.

2. Способ изготовления корпуса полупроводникового прибора, включающий: последовательный процесс инфильтрации расплава металла под давлением в пресс-форму из порошка карбида кремния; остывание в течение 20-40 мин; воздействие давлением от 500 до 1000 Н/см2 с нанесением на поверхность получившегося образца в виде параллелепипеда слоя керосина, после - вакуумирование не менее 10-3 мм рт.ст. для удаления керасина; фрезеровка образца; металлизация корпуса полупроводникового прибора, включающая стадии: обезжиривания, первой промывки, травления, второй промывки, химического осаждения никеля (толщиной не менее 6 мкм) третьей промывки, сушки, вжигания в вакууме при температуре 400°С в течение 10 минут, гальванического осаждения никеля из стандартного электролита никелирования.

3. Способ по п. 2, отличающийся тем, что процесс обезжиривания по п. 2 проводился в хлорированных углеводородах (трихлорэтилен и четыреххлористый углерод) для уменьшения растрава поверхности, что характерно для обезжиривания в щелочных растворах.

4. Способ по п. 2, отличающийся тем, что химическое осаждение никеля проводят при температуре от 85°С.

| US 2006046035 A1, 02.03.2006 | |||

| EP 1403922 A3, 31.03.2004 | |||

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ И РАСТВОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2544319C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОАРМИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА Al-SiC И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ НА ЕГО ОСНОВЕ | 2011 |

|

RU2493965C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ВЫСОКОАРМИРОВАННОГО АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2356968C1 |

Авторы

Даты

2020-06-22—Публикация

2019-09-13—Подача