Изобретение относится к электротехнике, а именно к конструированию электрических машин.

Целью изобретения является повышение ресурса работы.

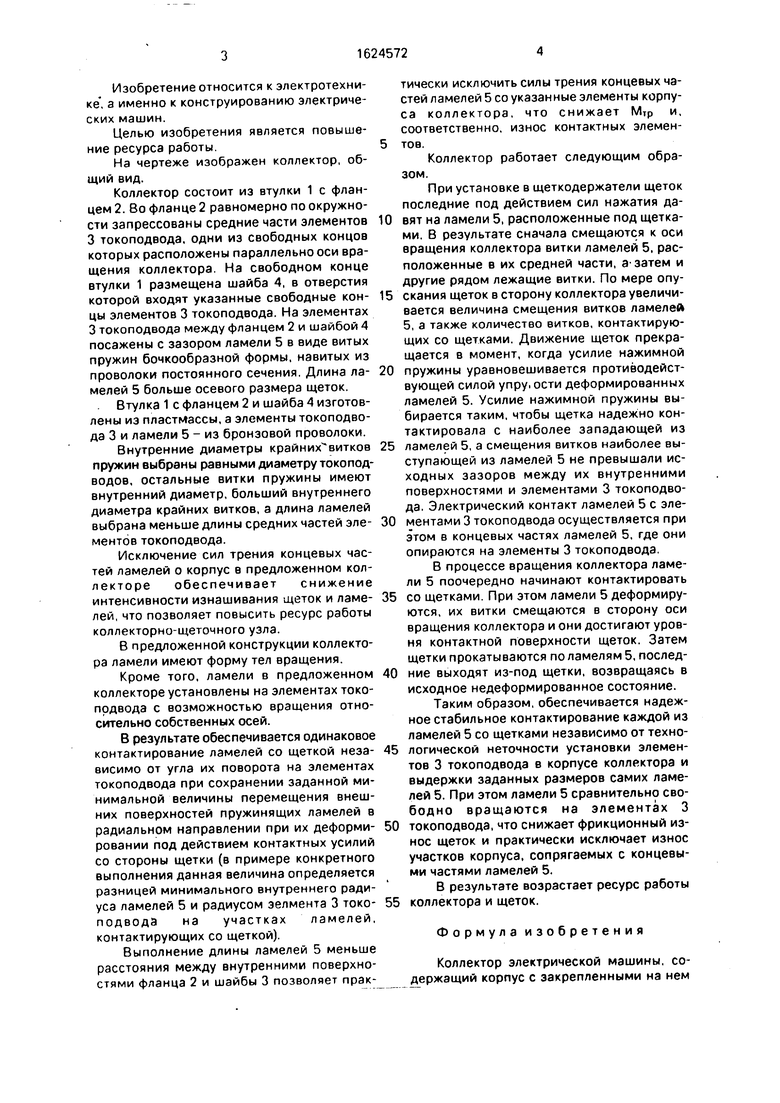

На чертеже изображен коллектор, общий вид.

Коллектор состоит из втулки 1 с фланцем 2. Во фланце 2 равномерно по окружности запрессованы средние части элементов 3 токоподвода, одни из свободных концов которых расположены параллельно оси вращения коллектора. На свободном конце втулки 1 размещена шайба 4, в отверстия которой входят указанные свободные кон- цы элементов 3 токоподвода. На элементах 3 токоподвода между фланцем 2 и шайбой 4 посажены с зазором ламели 5 в виде витых пружин бочкообразной формы, навитых из проволоки постоянного сечения. Длина ла- мелей 5 больше осевого размера щеток. . Втулка 1 с фланцем 2 и шайба 4 изготовлены из пластмассы, а элементы токоподвода 3 и ламели 5 - из бронзовой проволоки.

Внутренние диаметры крайних витков пружин выбраны равными диаметру токопод- водов, остальные витки пружины имеют внутренний диаметр, больший внутреннего диаметра крайних витков, а длина ламелей выбрана меньше длины средних частей эле- ментов токоподвода.

Исключение сил трения концевых частей ламелей о корпус в предложенном коллекторе обеспечивает снижение интенсивности изнашивания щеток и ламе- лей, что позволяет повысить ресурс работы коллекторно-щеточного узла,

В предложенной конструкции коллектора ламели имеют форму тел вращения.

Кроме того, ламели в предложенном коллекторе установлены на элементах токоподвода с возможностью вращения относительно собственных осей.

В результате обеспечивается одинаковое контактирование ламелей со щеткой неза- висимо от угла их поворота на элементах токоподвода при сохранении заданной минимальной величины перемещения внешних поверхностей пружинящих ламелей в радиальном направлении при их деформи- ровании под действием контактных усилий со стороны щетки (в примере конкретного выполнения данная величина определяется разницей минимального внутреннего радиуса ламелей 5 и радиусом эелмента 3 токо- подвода на участках ламелей, контактирующих со щеткой).

Выполнение длины ламелей 5 меньше расстояния между внутренними поверхностями фланца 2 и шайбы 3 позволяет практически исключить силы трения концевых частей ламелей 5 со указанные элементы корпуса коллектора, что снижает Мтр и, соответственно, износ контактных элементов.

Коллектор работает следующим образом.

При установке в щеткодержатели щеток последние под действием сил нажатия давят на ламели 5, расположенные под щетками. В результате сначала смещаются к оси вращения коллектора витки ламелей 5, расположенные в их средней части, а затем и другие рядом лежащие витки. По мере опускания щеток в сторону коллектора увеличивается величина смещения витков ламелей 5, а также количество витков, контактирующих со щетками. Движение щеток прекращается в момент, когда усилие нажимной пружины уравновешивается противодействующей силой ynpyi ости деформированных ламелей 5. Усилие нажимной пружины выбирается таким, чтобы щетка надежно контактировала с наиболее западающей из ламелей 5, а смещения витков наиболее выступающей из ламелей 5 не превышали исходных зазоров между их внутренними поверхностями и элементами 3 токоподвода. Электрический контакт ламелей 5 с элементами 3 токоподвода осуществляется при этом в концевых частях ламелей 5, где они опираются на элементы 3 токоподвода.

В процессе вращения коллектора ламели 5 поочередно начинают контактировать со щетками. При этом ламели 5 деформируются, их витки смещаются в сторону оси вращения коллектора и они достигают уровня контактной поверхности щеток. Затем щетки прокатываются по ламелям 5, последние выходят из-под щетки, возвращаясь в исходное недеформированное состояние.

Таким образом, обеспечивается надежное стабильное контактирование каждой из ламелей 5 со щетками независимо от технологической неточности установки элементов 3 токоподвода в корпусе коллектора и выдержки заданных размеров самих ламелей 5. При этом ламели 5 сравнительно свободно вращаются на элементах 3 токоподвода, что снижает фрикционный износ щеток и практически исключает износ участков корпуса, сопрягаемых с концевыми частями ламелей 5.

В результате возрастает ресурс работы коллектора и щеток.

Формула изобретения

Коллектор электрической машины, содержащий корпус с закрепленными на нем

концевыми частями элементов токоподво-что, с целью увеличения ресурса работы, да, на средних частях которых размещены свнутренние диаметры крайних витков пружин зазором ламели, имеющие центрирующиевыбраны равными диаметру токоподводов, ос- отверстия и выполненные в виде пружин,тальные витки пружин имеют внутренний диа- имеющих форму тел вращения, пружины раз-5 метр, больший внутреннего диаметра крайних мещены на элементах токоподвода с возмож-витков, а длина ламелей выбрана меньше дли- ностью вращения, отличающийся тем,ны средних частей элементов токоподвода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Коллектор электрической машины | 1987 |

|

SU1624570A1 |

| Коллектор электрической машины | 1986 |

|

SU1474771A1 |

| Коллектор электрической машины | 1987 |

|

SU1541695A1 |

| Щеточно-коллекторный узел для электрической машины | 1978 |

|

SU748600A1 |

| Коллектор электрической машины малой мощности | 1984 |

|

SU1196982A1 |

| Устройство скоростного закрытого токоподвода | 1980 |

|

SU928479A1 |

| Щеточно-коллекторный узел электрической машины | 1987 |

|

SU1624571A1 |

| ЛИНЕЙНЫЙ ЦИЛИНДРИЧЕСКИЙ ДВИГАТЕЛЬ | 2011 |

|

RU2483418C2 |

| ТОКОСЪЕМНОЕ УСТРОЙСТВО | 1992 |

|

RU2037243C1 |

| Щеточный узел | 1978 |

|

SU826472A1 |

Изобретение относится к конструированию электрических машин. Целью является повышение ресурса работы точного узла. На элементах токоподвода 3 размещены с зазором ламели 5 в виде витых пружин бочкообразной формы, внутренний диаметр которых увеличивается от краев ламели к середине, а их длина меньше, чем расстояние между фланцем 2 и шайбой 4 корпуса коллектора. Конструкция коллектора обеспечивает возможность перемещения ламе- лей в заданных пределах относительно корпуса и их свободное вращение на элементах токоподвода 3, что снижает износ ламелей, контактирующих с ними участков поверхностей фланца 2 и шайбы 4 и щеток. В процессе набегания щеток на ламели 5 последние поворачиваются на элементах токоподвода 3, а их средние части смещаются к оси коллектора и входят под щетки. При этом усилия деформированных ламелей ура в помешиваются усилиями нажатия на щетки, обеспечивается стабильное контактирование каждой из ламелей со щетками. 1 ил. со С

| Устройство для резки полимерных материалов | 1980 |

|

SU925661A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для автоматического пуска в ход регистрирующих механизмов в самопишущих приборах | 1925 |

|

SU1954A1 |

| Коллектор электрической машины | 1987 |

|

SU1541695A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1991-01-30—Публикация

1987-08-03—Подача