о ю ел

CJ

го

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав трубчатого припоя для пайки меди и ее сплавов | 1980 |

|

SU882086A1 |

| ПРИПОЙ ДЛЯ ПАЙКИ МЕДИ И ЕЕ СПЛАВОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2036064C1 |

| Композиционный припой | 1990 |

|

SU1745475A1 |

| Припой для пайки меди, никеля и их сплавов | 1987 |

|

SU1551502A1 |

| Припой для пайки меди и ее сплавов | 1990 |

|

SU1706816A1 |

| Паста для высокотемпературной пайки стали | 1988 |

|

SU1581528A1 |

| Припой для пайки меди и медных сплавов | 1987 |

|

SU1496970A1 |

| Припой для пайки железокобальтовых сплавов | 1989 |

|

SU1673351A1 |

| ПРИПОЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ | 1991 |

|

RU1793619C |

| Припой для пайки металлов | 1989 |

|

SU1611663A1 |

Изобретение относится к области пайки, в частности к составу покрытия электродов, применяемых для пайки меди и медных сплавов с газопламенным нагревом, и может быть использовано в различных отраслях промышленности. Цель изобретения - упрощение производства паяльных прутков и повышение механических свойств паяных соединений. Покрытие электродов имеет следующий состав, мас.%: порошок технического фосфида меди 50-75; порошок мед- но-фосфорной лигатуры 15-25; порошок никеля 3-13; порошок ферроалюмоциркониевой лигатуры 2-5; связующее 5-7, при этом порошок медно-фосфорной лигатуры содержит, мас.%: фосфор 8,0-9,5; медь остальное; ферроалюмсциркониевая лигатура содержит, мас.%: цирконий 15-21; алюминий 19-26; кремний до 3; железо остальное; технический фосфид меди содержит, мас.%: фосфор 13-14; медь остальное. В качестве стержня использована проволока из меди М1, латуни Л63, бронзы БрОЦ 4-3 и БрОФ 6.5-0,4. Температура пайки данным электродом находится в пределах 680-740°С в зависимости от состава стержня. Площадь растекания по латуни Л63 составляет 420 мм . Прочность паяных соединений из латуни Л63 находится з пределах 300-350 МПа, а ударная вязкость 2-3,3 кгс/см , величина нахлестки в этом случае составляет 1,2-1,4 мм. Наружный диаметр электрода с покрытием составляет 2-2,5dcr, где dC7 - диаметр стержня. Данные электроды применяются для газопламенной пайки. 4 з.п. ф-лы, 2 табл. LT. С

Изобретение относится к области пайки, в частности к составу покрытия электродов, и может быть использовано в производстве электродов для пайки, в частности среднеплавких припоев, применяемых в различных отраслях промышленности с газопламенным нагревом.

Цель изобретения - упрощение производства паяльных прутков и повышение механических свойств паяного соединения.

Покрытие электродов имеет следующий состав, мас%:

Порошок технического фосфида меди Порошок медно- фосфорной лигатуры Порошок никеля Порошок ферроалюмо- циркониевой лигатуры Связующее

15-25 3-13

2-5 5-7

При этом порошок медно-фосфорной лигатуры содержит, мас%:

Фосфор8,0-9,5

МедьОстальное

Ферроалюмоциркониевая лигатура содержит, мас.%:

Цирконий15-21

Алюминий19-26

КремнийДо 3

ЖелезоОстальное

Технический фосфид меди содержит, мэс.%:

Фосфор13-14

МедьОстальное

Технический фосфид меди, который является основой электродного покрытия, получают из отходов промышленности элементарного фосфора, а именно обработкой раствором сульфата меди фосфорных шла- мов. Технический фосфид меди представляет собой темный порошок дисперсностью менее 71 мкм, состоящий их фосфида меди и минеральной части, содержащей фториды, хлориды и фторсиликаты кальция (алюминия). При пайке минеральная часть расширяет интервал активности флюса, улучшает смачивание припоем паяемого металла.

Добавка никеля оказывает упрочняющее действие на паяный шов, улучшает технологические свойства припоя - смачивание и растекание. Содержание его менее 3 мас.% не оказывает существенного влияния на свойства припоя и паяного соедине- ния, а содержание выше 13 мас.% повышает температуру расплавления электродного покрытия. Дабавление его в состав покрытия вызывает образование сложного фосфида, превращающего пластинчатую эвтектику двухфазного сплава медь - фосфор в разорванный тип за счет образования никелем устойчивого фосфида.

Известно, что пластифицирующее свойство вещества в большей степени связано с анизодиаметрической формой частиц, что существенно облегчает истечение обмазочной массы благодаря ориентационному эффекту, в результате которого хаотически расположенные частицы под давлением разворачиваются (ориентируются по направлению истечения) и скользят параллельно одна другой. Исследования показали, что введение в состав электродного покрытия технического фосфида меди с аниэодиаметрической формой частиц улучшает пластические свойства обмазочных масс. Обмазочные массы в сыром виде характеризуются пластической прочностью и давлением экструзии массы. Эти две величины взаимосвязаны и могут регулироваться количеством связующего. Введение в обмазочную массу неорганического пластифицирующего связующего позволяет получать легко экструдируемую массу с достаточно высокой пластической прочностью, прочно удерживающую обмазку на металлическом стержне.

Малые добавки ферроалюмоциркониевой лигатуры являются отличным раскисли- телем и модификатором. Она вызывает связывание в прочные соединения серы и кислорода, нейтрализуя их вредное влияние, повышая вязкость, прочность и сопротивление коррозии паяных швов, уменьшает анизотропию механических свойств наплавленного металла.

Введение лигатуры в обмазку менее 2 мас.% нецелесообразно ввиду отсутствия

видимого улучшения структуры шва и механических свойств, а более 5 мас.% образуются труднорастворимые частички, ухудшается растекание, поверхность шва становится шероховатой.

Процессы установления равновесия

при растворении порошковых смесей протекают интенсивнее при наличии со- сталяющих с более низкой температурой плавления, увеличением плотности компонентов электродного покрытия, что ускоряет процесс диффузии и растворения. С этой целью в состав покрытия электродов введен порошок медно-фосфорной лигатуры. Обладая наименьшей температурой плавления,

она первой начинает плавиться, втягивая в контактное плавление остальные компоненты покрытия. Обеспечивая предварительное плавление при низкой температуре, медно-фосфорная лигатура способствует

полному расплавлению покрытия и стержня при низкой тепловой энергии источника нагрева.

Испытания показали, что высокие пластические свойства обмазочной массы при

опрессовке стержней обеспечиваются ч при содержании связующего в -покрытии 5-7 мас.%.

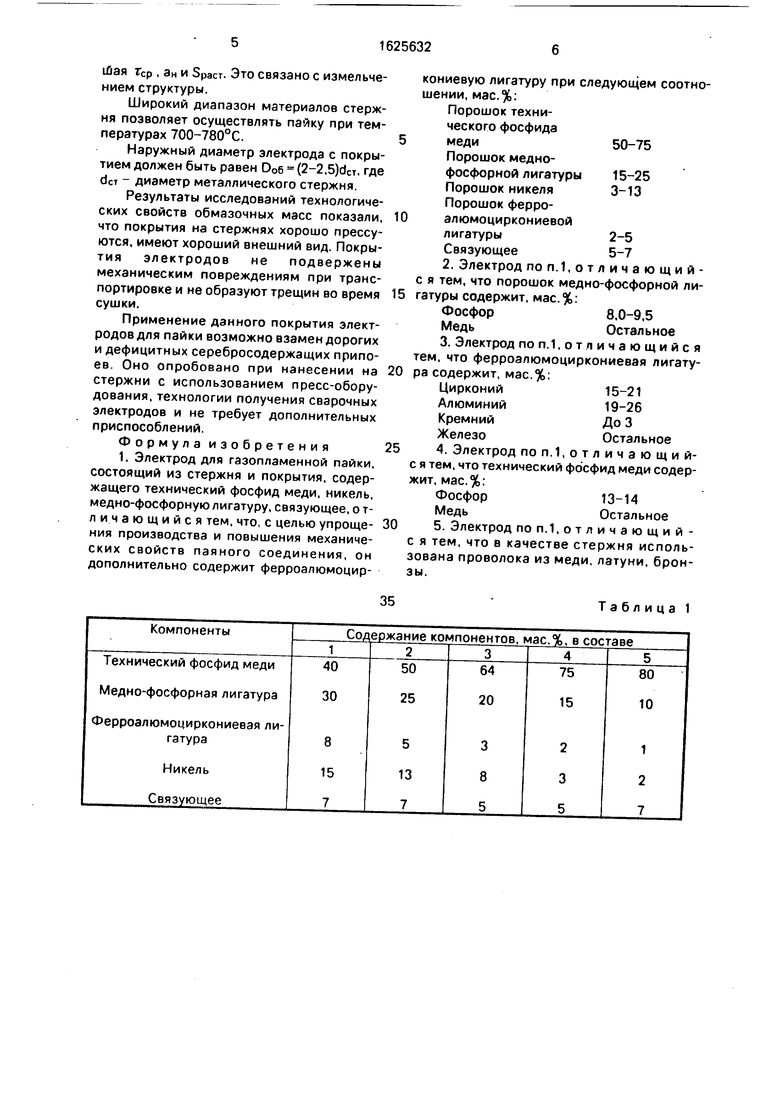

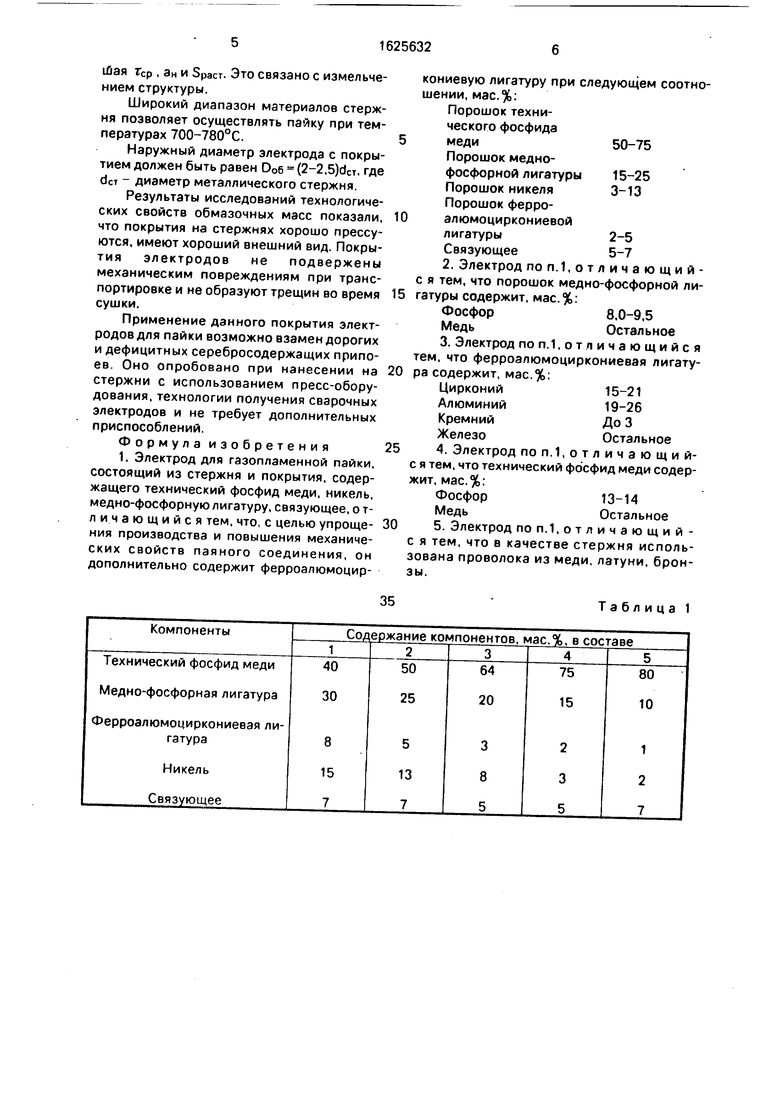

Примеры конкретных составов покрытий электродов даны в табл. 1.

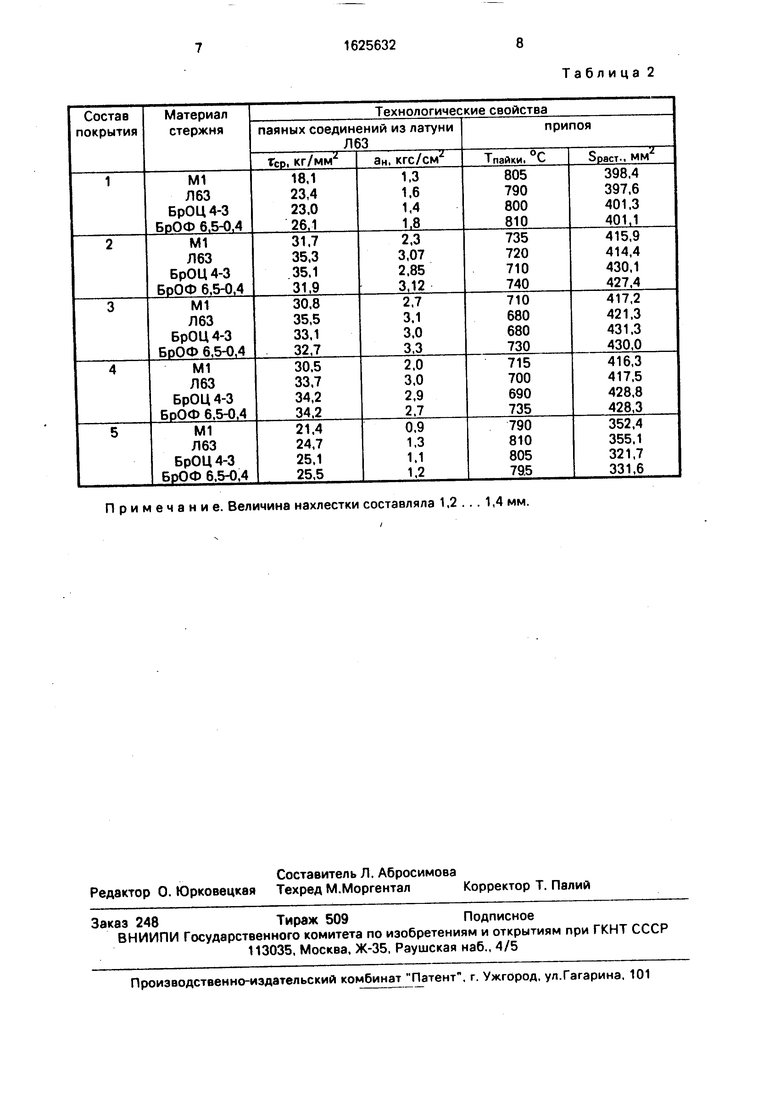

Из опытов установлено, что применение данного покрытия электродов для пайки возможно при нанесении его на стержень из меди, латуни и бронзы. Свойства получаемого паяного соединения приведены в

табл. 2.

Из табл. 2 видно, что совместное введение железа, алюминия и циркония в виде лигатуры при всех типах стержень-покрытие улучшает прочность соединения, повышая гср , ан и Зраст. Это связано с измельчением структуры.

Широкий диапазон материалов стержня позволяет осуществлять пайку при температурах 700-780°С.

Наружный диаметр электрода с покрытием должен быть равен D06 (2-2,5). где dcr диаметр металлического стержня.

Результаты исследований технологических свойств обмазочных масс показали, что покрытия на стержнях хорошо прессуются, имеют хороший внешний вид. Покрытия электродов не подвержены механическим повреждениям при транспортировке и не образуют трещин во время сушки.

Применение данного покрытия электродов для пайки возможно взамен дорогих и дефицитных серебросодержащих припоев. Оно опробовано при нанесении на стержни с использованием пресс-оборудования, технологии получения сварочных электродов и не требует дополнительных приспособлений.

Формула изобретения

Порошок технического фосфида

меди50-75

Порошок медно- фосфорной лигатуры 15-25 Порошок никеля3-13

Порошок ферро- алюмоциркониевой

лигатуры2-5

Связующее5-7

Фосфор8,0-9.5

МедьОстальное

Цирконий15-21

Алюминий19-26

КремнийДо 3

ЖелезоОстальное

Фосфор13-14

МедьОстальное

Таблица

Примечание. Величина нахлестки составляла 1.2 ... 1,4 мм.

Таблица 2

| Состав трубчатого припоя для пайки меди и ее сплавов | 1980 |

|

SU882086A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-02-07—Публикация

1988-09-13—Подача