(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ШТОКА ПОРШНЯ | 2003 |

|

RU2250403C2 |

| ПАКЕР ГИДРАВЛИЧЕСКИЙ | 2019 |

|

RU2728074C1 |

| УСТРОЙСТВО КОНЦЕВОЙ ЗАДЕЛКИ КАБЕЛЯ, КОМПОНЕНТ КАБЕЛЬНОЙ СИСТЕМЫ И КОРПУС ФИЛЬТРА | 2006 |

|

RU2383977C2 |

| ПРЕВЕНТОР ПЛАШЕЧНЫЙ ОДИНАРНЫЙ | 2020 |

|

RU2742678C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ГАЙКИ СОЕДИНИТЕЛЯ КОАКСИАЛЬНОГО КАБЕЛЯ, УПЛОТНИТЕЛЬНЫЙ УЗЕЛ СОЕДИНИТЕЛЯ, СОЕДИНИТЕЛЬ И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 2005 |

|

RU2364013C2 |

| Устройство для внутренней изоляции сварного соединения трубопровода | 2019 |

|

RU2693564C1 |

| УСТРОЙСТВО ГЕРМЕТИЗАЦИИ УСТЬЯ СКВАЖИНЫ | 2004 |

|

RU2270325C1 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2005 |

|

RU2304694C2 |

| ДВУХПАКЕРНАЯ КОМПОНОВКА ДЛЯ ПЕРЕКРЫТИЯ НЕГЕРМЕТИЧНЫХ УЧАСТКОВ ЭКСПЛУАТАЦИОННЫХ КОЛОНН НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2018 |

|

RU2737747C2 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ МОНОЛИТНЫХ ОБЪЕКТОВ | 1992 |

|

RU2047763C1 |

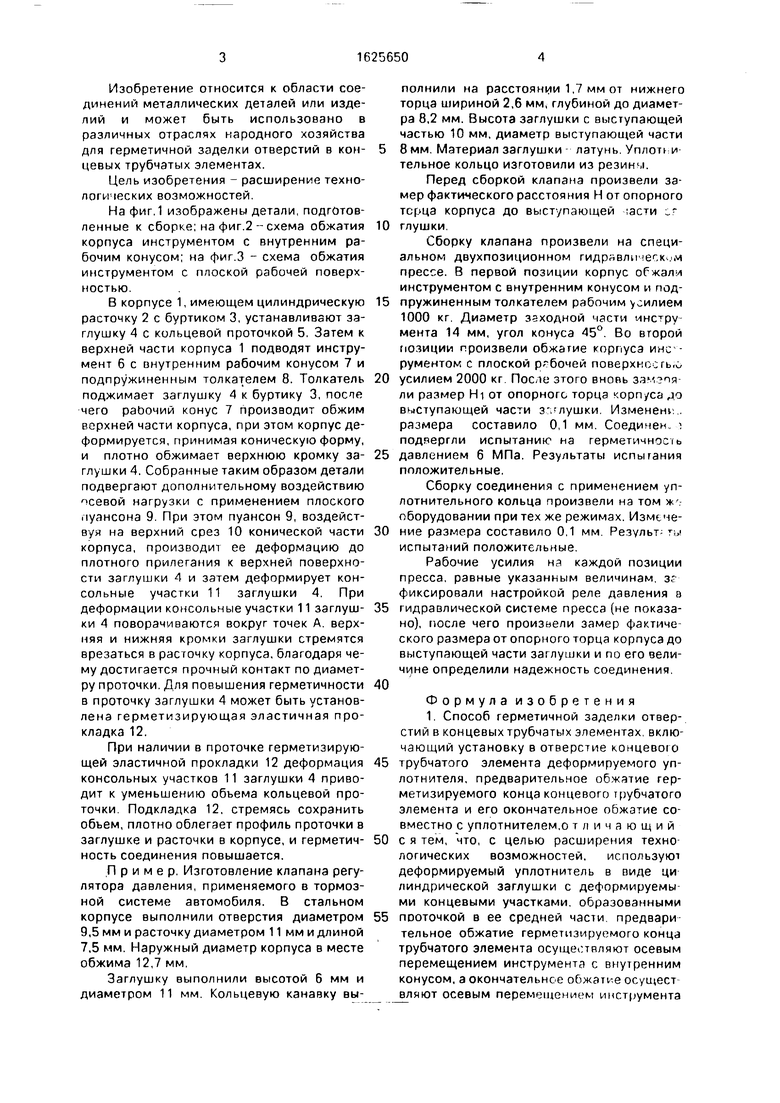

Изобретение относится к сборочному производству Цель изобретения - расширение технологических возможностей Для этого в отверстии корпуса 1 выполняют расточку 2,а в заглушке 4 - кольцевую проточку 5. Затем заглушку 4 помещают в расточку и обжимают корпус осевым усилием инструментом с внутренним конусом. Осевое воздействие нагрузки на корпус 1 повторяют, используя инструмент с плоской рабочей поверхностью. Осаживают корпус 1 и края заглушки 4. В кольцевую проточку 5 заглушки 4 можно установить эластичную герметизирующую прокладку 12. 1 з п ф-лы, 3 ил

о го ел о ел о

Фиг. 1

Изобретение относится к области соединений металлических деталей или изделий и может быть использовано в различных отраслях народного хозяйства для герметичной заделки отверстий в кон- цевых трубчатых элементах.

Цель изобретения - расширение технологических возможностей.

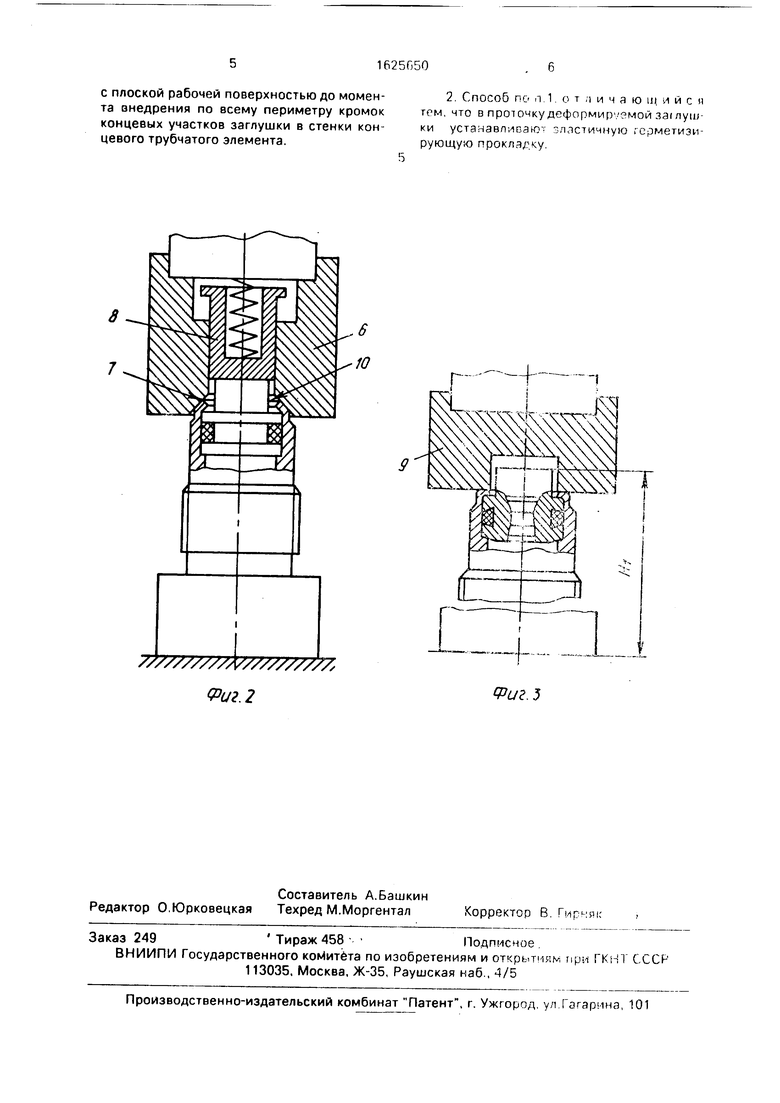

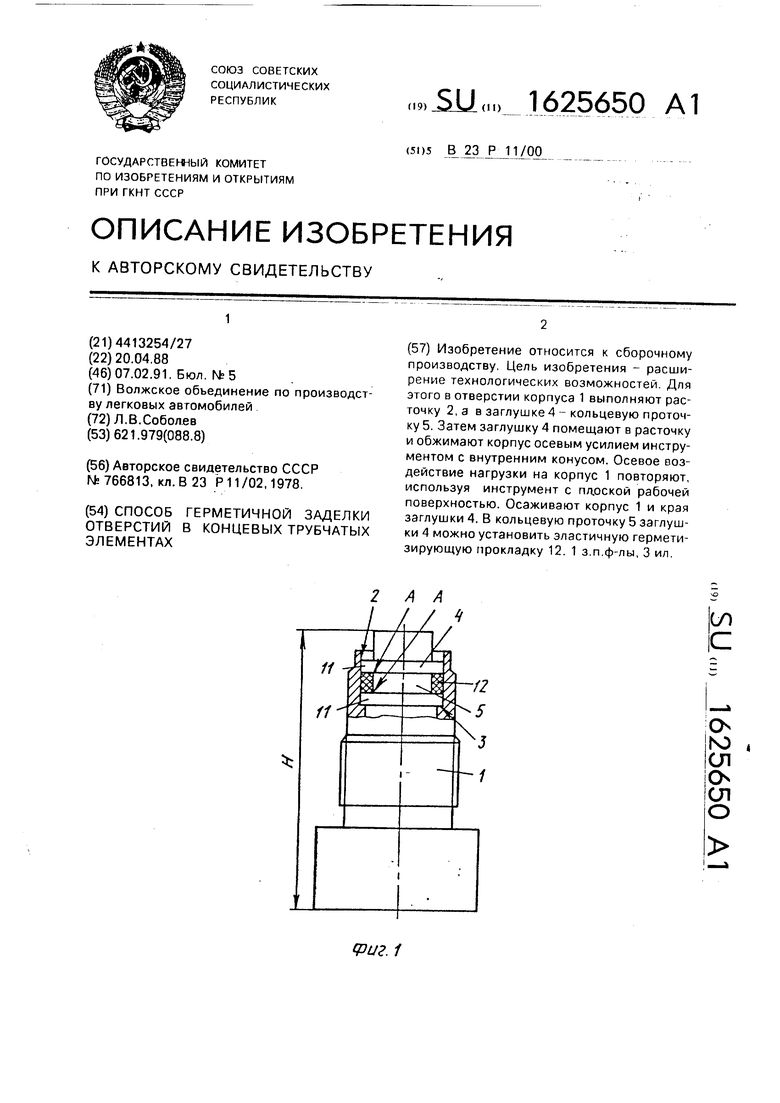

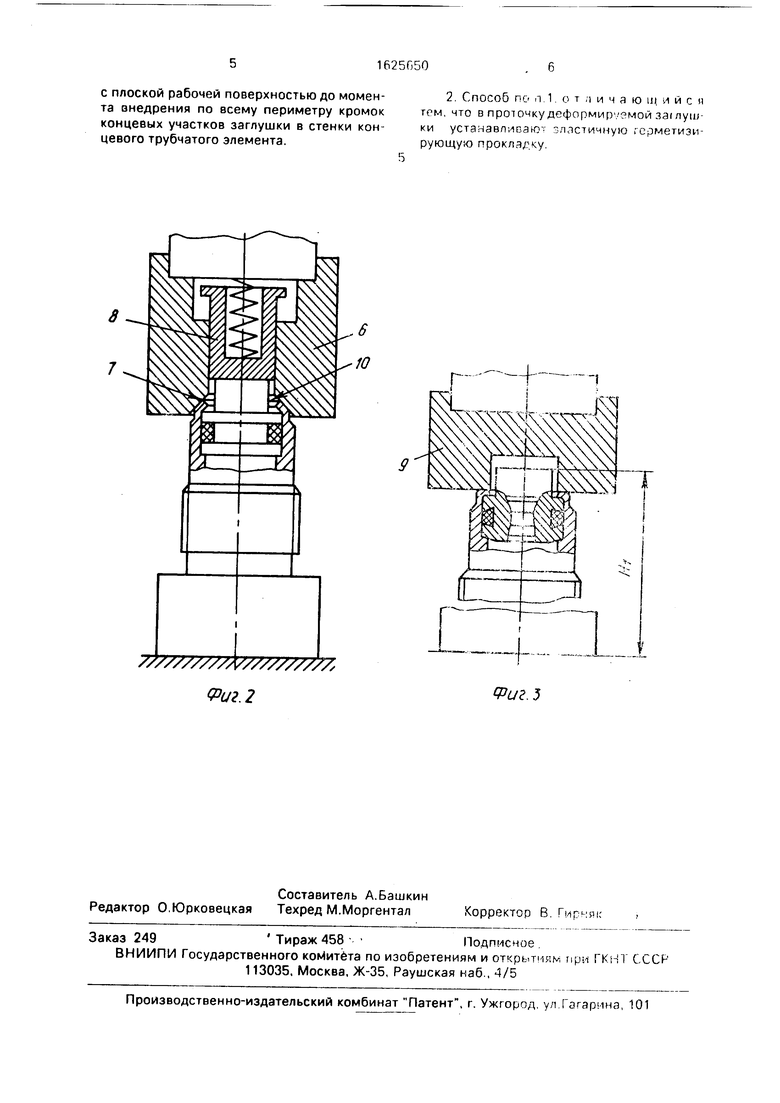

На фиг.1 изображены детали, подготовленные к сборке; на фиг.2 - схема обжатия корпуса инструментом с внутренним рабочим конусом; на фиг.З - схема обжатия инструментом с плоской рабочей поверхностью.

В корпусе 1, имеющем цилиндрическую расточку 2 с буртиком 3, устанавливают заглушку 4 с кольцевой проточкой 5. Затем к верхней части корпуса 1 подводят инструмент 6 с внутренним рабочим конусом 7 и подпружиненным толкателем 8. Толкатель поджимает заглушку 4 к буртику 3, посте чего рабочий конус 7 производит обжим верхней части корпуса, при этом корпус деформируется, принимая коническую форму, и плотно обжимает верхнюю кромку за- глушки 4. Собранные таким образом детали подвергают дополнительному воздействию севой нагрузки с применением плоского пуансона 9. При этом пуансон 9, воздействуя на верхний срез 10 конической части корпуса, производит ее деформацию до плотного прилегания к верхней поверхности заглушки 4 и затем деформирует кон- сольные участки 11 заглушки 4. При деформации консольные участки 11 заглуш- ки 4 поворачиваются вокруг точек А. верхняя и нижняя кромки заглушки стремятся врезаться в расгочку корпуса, благодаря чему достигается прочный контакт по диаметру проточки. Для повышения герметичности в проточку заглушки 4 может быть установлена герметизирующая эластичная прокладка 12.

При наличии в проточке герметизирующей эластичной прокладки 12 деформация консольных участков 11 заглушки 4 приводит к уменьшению объема кольцевой проточки. Подкладка 12, стремясь сохранить объем, плотно облегает профиль проточки в заглушке и расточки в корпусе, и герметич- ность соединения повышается.

Пример. Изготовление клапана регулятора давления, применяемого в тормозной системе автомобиля. В стальном корпусе выполнили отверстия диаметром 9,5 мм и расточку диаметром 11 мм и длиной 7,5 мм. Наружный диаметр корпуса в месте обжима 12,7 мм.

Заглушку выполнили высотой 6 мм и диаметром 11 мм. Кольцевую канавку выполнили на расстоянии 1,7 мм от нижнего торца шириной 2,6 мм, глубиной до диаметра 8,2 мм. Высота заглушки с выступающей частью 10 мм, диаметр выступающей части 8 мм. Материал заглушки - латунь. Уплоп и- тельное кольцо изготовили из резинм.

Перед сборкой клапана произвели замер фактического расстояния Н от опорного терца корпуса до выступающей ;асти „- глушки.

Сборку клапана произвели на специальном двухпозиционном гидрйвли ег,ком прессе. В первой позиции корпус of жали инструментом с внутренним конусом и подпружиненным толкателем рабочим усилием 1000 кг. Диаметр заходной части инстру мента 14 мм, угол конуса 45°. Во второй позиции произвели обжатие корпуса инструментом с плоской ргбочей поверхнссгь.о усилием 2000 кг После этого вновь зачэпя ли размер Hi от опорного торца корпуса JQ выступающей части з ллушки. Изменена . размера составило 0,1 мм. Соединен, i подвергли испытанию на герметичное давлением 6 МПа. Результаты испытания положительные.

Сборку соединения с применением уп- лотнительного кольца произвели на том - оборудовании при тех же режимах. Изменение размера составило 0,1 мм. Результ- т-,л испытаний положительные.

Рабочие усилия на каждой позиции пресса, равные указанным величинам, з: фиксировали настройкой реле давления в гидравлической системе пресса (не показано), после чего произвели замер фактического размера от опорного торца корпуса до выступающей части заглушки и по его величине определили надежность соединения.

Формула изобретения 1. Способ герметичной заделки отверстий в концевых трубчатых элементах, включающий установку в отверстие концевого трубчатого элемента деформируемого уплотнителя, предварительное обжатие герметизируемого конца концевого трубчатого элемента и его окончательное обжатие совместно с уплотнителем,о т л и ч а ю щ и и с я тем, что, с целью расширения технологических возможностей, используют деформируемый уплотнитель в виде ци линдрической заглушки с деформируемыми концевыми участками, образованными проточкой в ее средней части предвари тельное обжатие герметизируемого конца трубчатого элемента осуществляют осевым перемещением инструмента с внутренним конусом, а окончательное обжатие осущест вляют осевым перемещением инструмента

с плоской рабочей поверхностью до момента внедрения по всему периметру кромок концевых участков заглушки в стенки концевого трубчатого элемента.

///////////V/////////7,

Фиг. 2

2, Способ по п 1 о т ,ч и ч а ю щ и и с я тем, что в проточку деформируемой заглушки устанавливаю - эластичную герметизирующую прокладку.

Г

Фиг. 5

| Способ герметизации трубок термосистем | 1978 |

|

SU766813A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-02-07—Публикация

1988-04-20—Подача