Изобретение относится к цветной металлургии, а конкретно к установкам для кристаллизации гидроксида алюминия из пересыщенных алюминатных растворов.

Целью изобретения является повышение производительности и надежности работы установки.

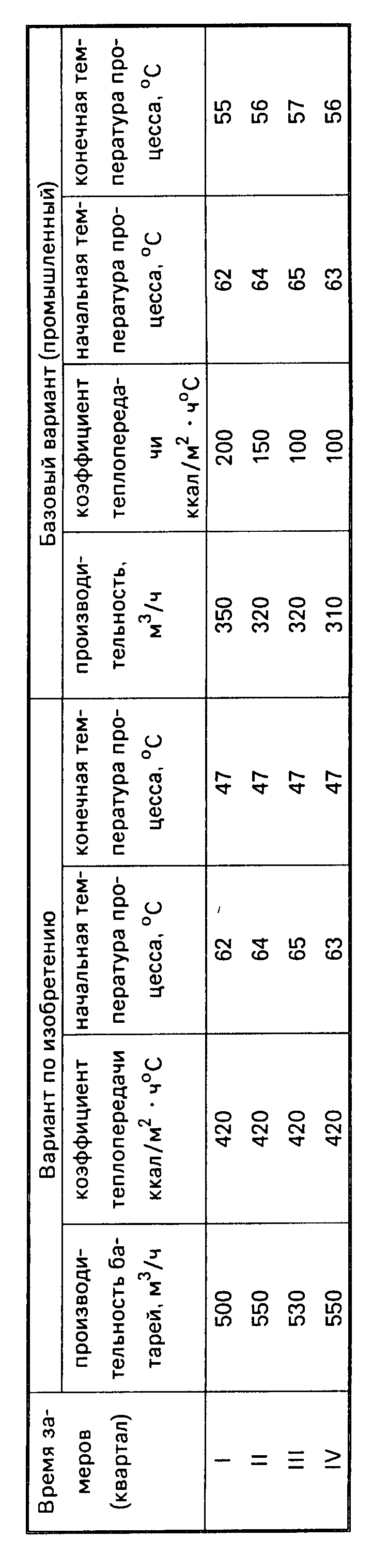

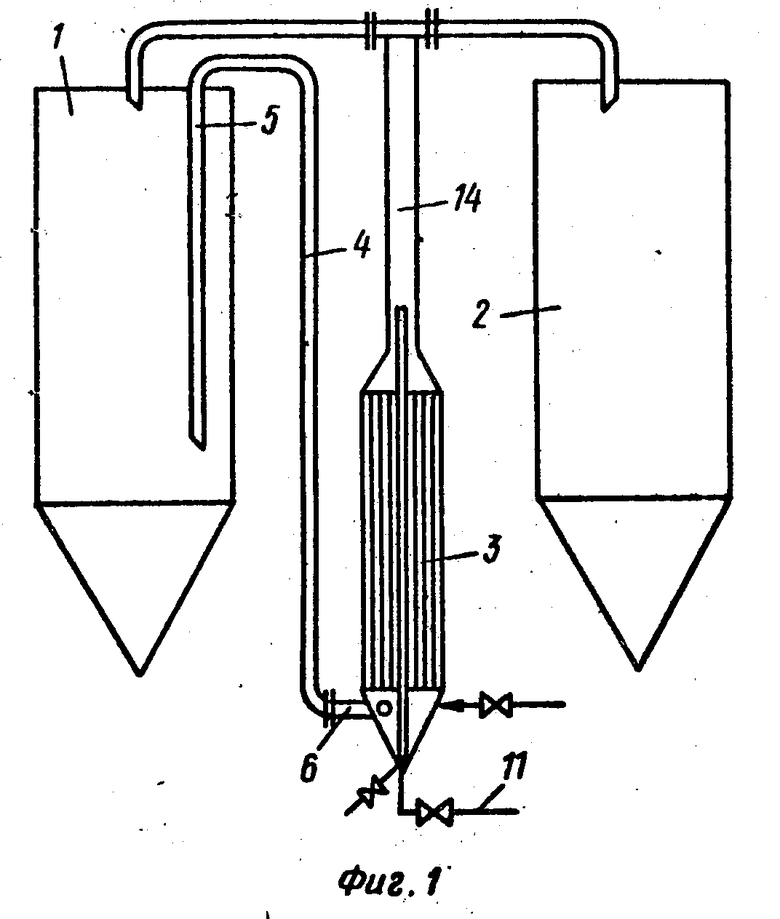

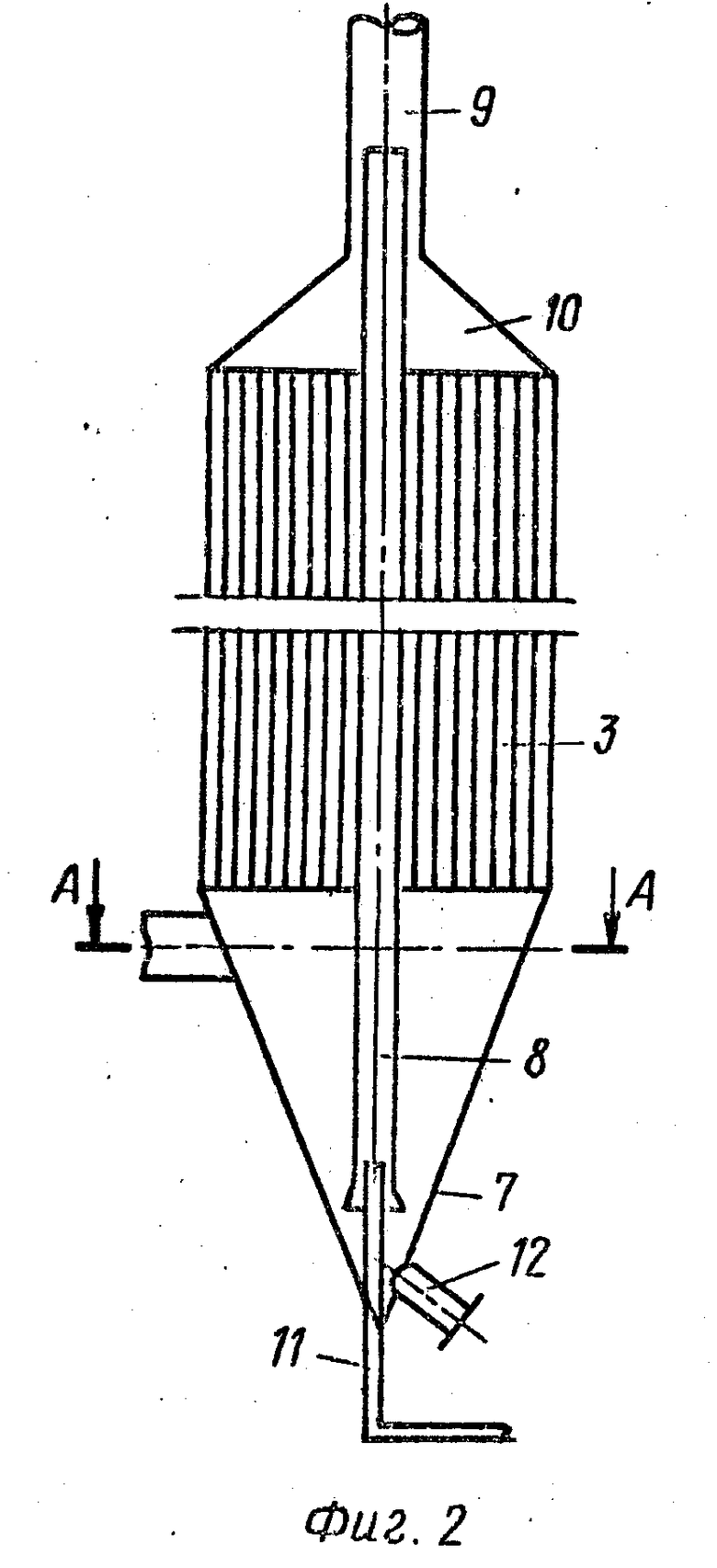

На фиг. 1 представлена предлагаемая установка; на фиг. 2 теплообменник; на фиг. 3 разрез А А на фиг. 2.

Установка состоит из одного или нескольких кристаллизаторов 1, 2, имеющих перемешивание устройства любого типа (механическое или пневматическое, на чертежах не показано). Между кристаллизаторами установлен кожухотрубчатый теплообменник 3. Теплообменник соединен трубопроводом 4 с кристаллизатором 1. При этом трубопровод выполнен в виде сифона 5, опущенного в нижнюю часть кристаллизатора (фиг. 1). Трубопровод 4 соединен с тангенциальным патрубком 6 входа в нижней конической части теплообменника 3 (фиг. 2). При этом нижняя конусная часть 7 днища теплообменника 3 соединена эрлифтной трубкой 8 с выходным патрубком 9 выхода суспензии теплообменника 3, расположенным в верхней крышке 10 последнего. Конструктивно эрлифтная труба 8 может быть расположена внутри теплообменника 3 (фиг. 2). Воздух в эрлифтную трубу 8 вводится через трубопровод 11. В нижней части конусного днища находится разгрузочный патрубок 12.

На уровне патрубка 6 входа расположен патрубок 13 для подачи воздуха в нижнее коническое днище, установленный тангенциально в направлении вращения жидкости (фиг. 3).

Патрубок 9 выхода жидкости из теплообменника 3 соединен трубопроводом 14 с кристаллизатором 1 или последующим кристаллизатором 2. В первом случае установка выполняет роль дополнительного перемешивающего устройства, во втором транспортного средства.

Установка работает следующим образом.

Подлежащая обработке суспензия из кристаллизатора 1 через трубопровод 4 поступает через тангенциальный патрубок 6 в нижнюю коническую часть 7 теплообменника (фиг. 1, 2). Здесь под действием центробежных сил крупные включения суспензии отбрасываются к периферии и сползают по стенкам днища в его нижнюю часть. Далее они, двигаясь к устью эрлифта, работающего при больших приведенных скоростях газа, подхватываются им и выносятся в патрубок 9 выхода суспензии. Затем по трубопроводу 14 крупные включения суспензии вместе с другой частью суспензии, прошедшей обработку в теплообменнике 3, транспортируются в кристаллизатор 1 или в последующий кристаллизатор 2. Очищенная от крупных включений суспензия поднимается и, проходя по трубкам теплообменника 3, приобретает требуемую для технологического режима температуру. На выходе из трубок теплообменника суспензия смешивается в зоне патрубка 9 выхода с крупными включениями суспензии и транспортируется по трубопроводу 14 в кристаллизатор 1 или в последующий кристаллизатор 2. Для вывода крупных включений суспензии из технологического процесса на выходе из трубопровода 14 может быть установлен грохот или сито (на чертежах не показан).

Для лучшего распределения суспензии по трубкам теплообменника 3 в нижнюю часть последнего тангенциально вводят дополнительный воздух через патрубок 13.

Установка тангенциального патрубка для подачи суспензии в коническое днище теплообменника позволяет очищать ее от посторонних включений за счет центробежного эффекта. Это обстоятельство способствует тому, что трубное пространство не забивается и длительное время обеспечивает высокую производительность и теплопередающую способность. Повышение производительности и надежности работы установки способствует также дополнительная подача воздуха, через патрубок в конусное днище аппарата. При этом происходит лучшее распределение суспензии по всем трубкам теплообменника, ликвидируется внутренняя циркуляция и застойные зоны, которые снижают коэффициент теплопередачи и способствуют зарастанию греющих поверхностей, все это повышает коэффициент теплопередачи и уменьшает вероятность зарастания осадком теплопередающих поверхностей.

Крупные включения суспензии, отсепарированные в конусном днище теплообменника, непрерывно транспортируются к выходному патрубку его байпасно греющим трубкам. При этом исключается необходимость периодической остановки и разгрузки днища от скопившихся крупных включений и увеличивается производительность установки и надежность ее работы.

Опытная установка для кристаллизации гидроксида алюминия из алюминатного раствора содержит батарею декомпозеров (12 шт.), соединенных последовательно. Температуру процесса кристаллизации регулируют при помощи трех теплообменников, конструктивно выполненных в соответствии с изображенным на фиг.1 и установленных после третьего, пятого и восьмого декомпозеров.

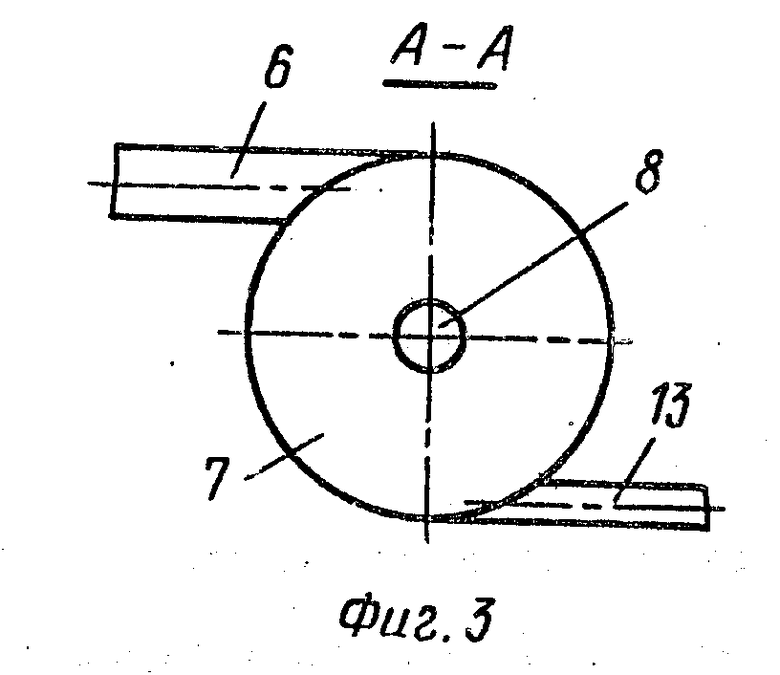

В таблице представлены сравнительные результаты работы промышленной батареи декомпозеров и по изобретению.

Из вышеприведенных данных видно, что установка для кристаллизации твердой фазы из растворов позволяет увеличить производительность декомпозерных батарей на 2% без нарушения температурного режима кристаллизации за счет стабильной и эффективной работы теплообменников.

Изобретение позволяет повысить производительность и надежность работы установки для кристаллизации твердой фазы из растворов за счет очистки суспензии от крупных включений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕКОМПОЗЕР | 1992 |

|

RU2057070C1 |

| Аппарат для кристаллизации алюминатных растворов | 1978 |

|

SU719652A1 |

| Декомпозер | 1978 |

|

SU882575A1 |

| Кристаллизационная установка непрерывного действия | 1991 |

|

SU1804338A3 |

| УСТАНОВКА ДЛЯ КРИСТАЛЛИЗАЦИИ ГИДРОКСИДА АЛЮМИНИЯ ИЗ АЛЮМИНАТНЫХ РАСТВОРОВ ИЛИ СУСПЕНЗИЙ | 2015 |

|

RU2586134C1 |

| Кристаллизатор | 1981 |

|

SU1000050A1 |

| СПОСОБ КРИОГЕННОЙ ВИНТЕРИЗАЦИИ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2278895C2 |

| ВЫПАРНОЙ АППАРАТ-КРИСТАЛЛИЗАТОР | 1971 |

|

SU321256A1 |

| АППАРАТ ДЛЯ ДЕКОМПОЗИЦИИ АЛЮМИНАТНЫХ РАСТВОРОВ | 2006 |

|

RU2327641C2 |

| ДЕКОМПОЗЕР ДЛЯ РАЗЛОЖЕНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 2008 |

|

RU2386588C2 |

Изобретение относится к цветной металлургии, а конкретно к установкам для кристаллизации гидроксида алюминия из пересыщенных алюминатных растворов. Цель - повышение производительности и надежности работы установки. Установка состоит из одного или нескольких кристаллизаторов с установленным между ними теплообменником. Теплообменник соединен с кристаллизатором трубопроводом, выполненным в виде сифона, опущенного в нижнюю часть кристаллизатора, причем трубопровод соединен с тангенциальным патрубком входа раствора, установленного в нижней конической части теплообменника. В центре теплообменника расположена эрлифтная труба, в которую через трубопровод подают воздух. На уровне патрубка ввода жидкости в теплообменник тангенциально установлен патрубок для дополнительной подачи воздуха в коническую часть теплообменника. Для вывода суспензии в нижней части конусного днища установлен патрубок. Изобретение позволяет повысить производительность и надежность работы, например, декомпозеров при разложении алюминатных растворов за счет очистки суспензии от крупных включений. 1 з. п. ф-лы, 3 ил., 1 табл.

| Устройство для гидрометаллургической переработки материалов, содержащих цветные металлы | 1978 |

|

SU663745A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1996-11-20—Публикация

1989-07-11—Подача