Изобретение относится к лакокрасочным материалам и может быть использовано в качестве защитных и защитно-декоративных покрытий в промышленном и гражданском строительстве.

Цель изобретения - снижение пористости и улучшение защитных свойств покрытий нч основе состава.

В составе композиции применяют только щелочестойкие пигменты и наполнители, например .железный сурик, диоксид титана, желтый железо- о иснчй пигмент я другие качестве пигментов, тальк, мел и каолин в качестве наполнителей.

В качестве отвердителей могут применять химические вещества, вступающие в реакцию с жидким стеклом,

например кремнеАторид натрия, оксид магния, кальция, кремнефторид магния и др.

В композиции используют добавку - модификатор, являющуюся смесью фур-- фурилового спирта и золя кремнезема.

Способ получения золя кремниевой кислоты, используемого ддч получения добарки-моцификатора, не является существенно принципиальным. Это может быть кремчезоль промышленного изготовления, а также кремнезоль, полученный в лабораторных условиях тем или иным способом.

В данном случае кремнезоль получают традиционным способом ионного обмена. В качестве исходного сырья используют промышлршюе жидкое стекло. Путем разбавления дистиллированС

СП

йь

00

пои n одой готовят растпор жидкого i тет-ла с необходимым содержанием SiOt, который затем декатионируют в ионообменной колонне, заполненной кятионнтом КУ-2-8. Полученный золь стабилизируют концентрироваиным раствором натриевой щелочи.

В качестве второго компонента добавки-модификатора используют технический фурфурилоный спирт (ТУ 6-09-08-1763284).

Добавку-модификатор получают путем механического перемешивания зол кремнезема и Фурфурилового спирта на магнитной мепалке в течение мин в заданных соотношениях. Например, для получения добавки-мо- - дификатора с соотношением 0,1 необходимо к 100 г кремнезоля добавить 10 г фурфурилопого спирта.

В качестве жидкого стекла применяют калиевое жидкое стекло (ТУ 6- 18-204-74) с кремнеземистым модулем 3,2 - 4,0 (плотность 1,23 - 2,26 г/см ). С введением золя кремнезема в заданных соотношениях кремнеземистый модуль жидкого стекла несколко повышается. Например, при введении 4,5 мас.% добавки-модификатора с соотношением Фурфурилового спирта золя кремнезема 0,01, силикатный модуль приближается к 5,0.

Пример 1. Силикатную краску готовят следующим образом.

К 45,5 г -калиевого жидкого стекл при перемешивании добавляют 4,5 г смеси Фурфурилового спирта (ТУ 6-09 08-1763284) и золя кремнезема с удельной поверхностью 250 м /г в соотношении 0,01 мас.%: отвердитель 6 пигмент 26,0; минеральный наполнитель 18,0. Полученную композицию тщательно перемешивают. Краску наносят традиционными методами пневматического и безвоздушного напыления, окунанием, а также кистевым способом. После нанесения покрытие сушат на воздухе в течение 7 сут.

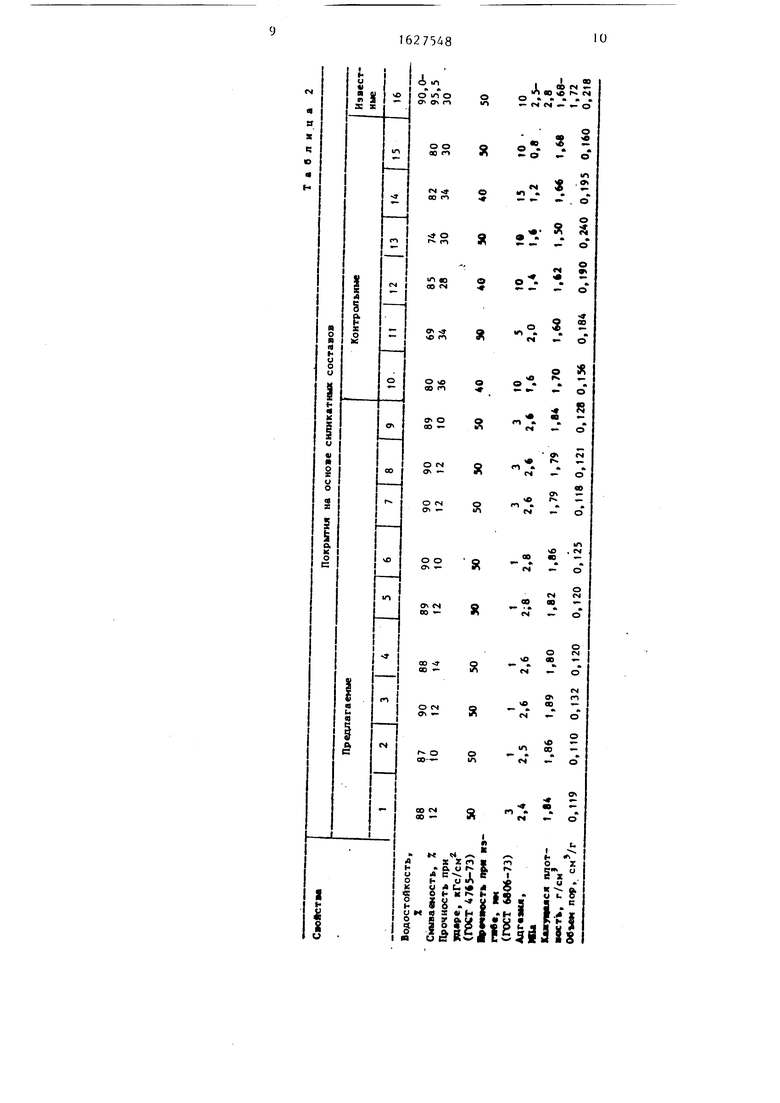

Примеры онкретного осуществления, иллюстрирующие рецептуры составов, представлены в табл.1 (примеры 1 - 16). В табл.2 приведены защитные свойства покрытий на основе составов по примерам 1 - 16.

Определение показателей осуществляют следующим образом.

0

5

0

5

Водостойкость. Композицию наносят на пластину из нержавеющей сталш размером 100 х 40.x 2 мм с двух сторон и испытывают на водостойкость. Водостойкость рассчитывают по формуле

В - 100-р,

где р - растворимость композиции.

Растворимость композиции определяют как относительную потерю веса образцом после выдержки в поде в течение одних суток.

Смываемость. На подготовленную пластину (металлическая) наносят покрытие в два слоя и оставляют твердеть на воздухе в течение семи суток. Затем пластины помещают D ч од у на 24 ч, после чего в течение 30 с под струей воды трут специальной щеткой из расчета одно возвратно-поступательное движение в секунДУ.

Смываемость рассчитывают по форму л о :

с

G21 00%,

GЈгде Gf - вес чистой пластины, г;

вес пластины с покрытием

после семи суток твердения

на воздухе, г; G- - вес пластины с покрытием

после смывания щеткой, г. Адгезия. Адгезию к металлической подложке определяют методом сдвига. Две пластины после нанесения покрытия складывают окрашенной стороной и помещают под груз на семь суток. образец испытывают на сдвиг под прессом. Адгезию рассчитывают по формуле

л - -|- .

где А - адгезия к металлггчеосой подложке, МПа; усилие, развиваемое прессом при сдвиге пластин, Н;

Р S

площадь сопротивления пластин , см .

Кажущаяся плотность покрытий определяется методом гидростатического взвешивания по ГОСТ 2409-80 и ртутным методом по методу Дубинина и Маркиной.

Объем пор-определяют и. порометри- ческой установке ПА-ЗМ1 методом вдавливания ртути.

Прочность на удар. Показатель определяют по ГОСТ 4765-73. Формула изобретения

Состав для покрытий на основе силикатного связующего, включающий жидкое стекло, наполнитель, отверди- тель, добавку-модификатор, о т- личающийся тем, что, с целью снижения пористости и улучшения защитных свойств покрытия на основе состава, он содержит в качестве жидкого стекла калиевое жидкое стекло, в качестве добавки-модификатора смесь фурфурнлового спирта и золя кремнезема с удельной поверхностью золя 200-300 м2/г при массовом отношении фурфурилового спирта к золю кремнезема 0,01-0,1 и дополнительно пигмент при следующем соотношении компонентов, мас.%:

Калиевое жидкое стекло 45,5-49,5 Пигмент26,0-28,0

Наполните.18,0-20,0

Отвердитель2,0-6,0

Указанная добавка- модификатор0,5-4,5.

Компоненты

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛИКАТНАЯ КРАСКА | 1992 |

|

RU2043375C1 |

| КОМПОЗИЦИОННАЯ ОДНОУПАКОВОЧНАЯ СИЛИКАТНАЯ КРАСКА | 2016 |

|

RU2645502C2 |

| Теплоизоляционная и огнезащитная композиция и способы ее получения | 2018 |

|

RU2691325C1 |

| КРАСКА СИЛИКАТНАЯ | 2004 |

|

RU2272820C1 |

| КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2013 |

|

RU2563794C2 |

| БЕТОННАЯ СМЕСЬ С ВЫСОКОЙ СТОЙКОСТЬЮ К ВЫСОЛООБРАЗОВАНИЮ | 2017 |

|

RU2651683C1 |

| КОМПОЗИЦИОННАЯ СИЛИКАТНАЯ КРАСКА | 1996 |

|

RU2160753C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ ПРОВОДОВ | 2012 |

|

RU2513377C2 |

| ЗАЩИТНОЕ ПОКРЫТИЕ | 1998 |

|

RU2147563C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2004 |

|

RU2264367C1 |

Изобретение относится к лакокрасочным материалам,. конкретно к силикатным ктаскам, и может быть использовано п качество защитных покрытии в строите-тъгтве. Снижение пористости покрытия, улучшение его защитных свойств достигается тем, что состав краски содержит следующие компонент:, мас.%: калиевое жидкое стекло 45,5-49,5; пигм чт 26,0-28,0; наполнитель 18,0-20,0; отвердитепь 2,0-6,0; добавка-модифи- катор 0,5-4,5. В качестве добавки- модификатора композиция содержит смесь фурАурилового спирта и золя кремниевой кислоты при массовом отношении спирта к золю 0,01-0,1, при этом золь кремниевой кислоты имеет удельную поверхность 200-300 м /г. 2 табл. о

Калиевое жидкое

стекло45,5

Натриевое жидкое

стекло

Пигменты

Железный сурик 26,0

Диоксид титана

Велтьй железоохисньй пигмент

Наполнители

Тальк

Нел

Каолин

(Утвердит ели

Кремнефторид

На

47,0 49,5 45,5 47,0 49,5 45,5 47,0 49,5 43,0 49,8 47.0 47.0 47,047,0

27,0 28,0

18,019,0 20,0

6,04,0 2,0

26,0 27,0 28,0

18,0 19,0 20,0

26,0 27,0 28,0

18,0 19,0 20,0

25,0 29,0 27,0 27,0 27,027,0

17,0 20,5 19,0 19,0 19,019,0

8,0 0.5 4,04.04.04.0

Оксид Mg Кремнефторид Mg Доба вка-моднфи- катор4,5

Соотношение фур- фур илопого спирта и золя кремнезема0,Of

УД., м2/г250

6,04,0 2,0

6,04,02,0

3,0 0,5 4,5 3,0 0,5 4,53,00,57,00,2 3,03,03,03,0 5,0

0,05 0,1 0,1 0,05 0,01 0,050,050,050,050,05 0,0050,150,050,05 250 250 200 250 300 200250300250250 200250350150

45,0

26,0 27,0 28,0

26,0 27,0 28,0

25,0 29,0 27,0 27,0 27,027,0

о го -J (л

00

18,0 19,0 20,0

18,0 19,0 20,0

17,0 20,5 19,0 19,0 19,019,0 42,0

8,0 0.5 4,04.04.04.0 8,0

6,04,0 2,0

Свойства

Водостойкость,

Z

Смыва емость, % Прочность при , кГс/смг (ГОСТ ) 1р«чяост при изГВ «, IW

(ГОСТ 6в06-73)

Адгвакя,

MU

fttfmper я плот- cri, г/см

50

50

50

50

90

30

50

90

50

40

90

40

90

40

90

50

Объем пор, см /г 0,119 0,110 0,132 0,120 0,120 0,125 0,118 0,121 0,128 0,156 0,184 0,190 0,240 0,195 0,160 0,218

50

50

90

30

50

90

50

40

90

40

90

40

90

50

| Строительная замазка | 1984 |

|

SU1199747A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-02-15—Публикация

1988-07-19—Подача