Изобретение относится к неразрушающему ультразвуковому контролю изделий и может быть использовано для контроля сварных соединений

Целью изобретения является повышение достоверности контроля за счет увеличения точности определения координат дефекта и уменьшения различий между условными и истинными размерами дефекта вдоль траектории контроля.

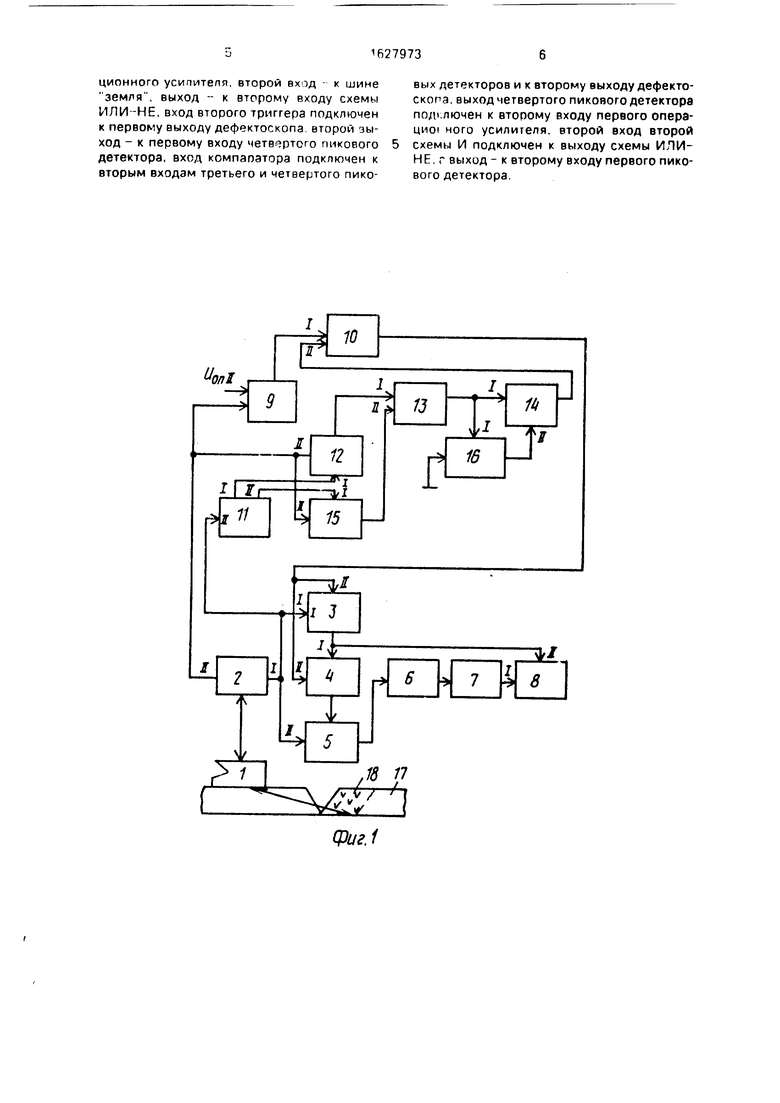

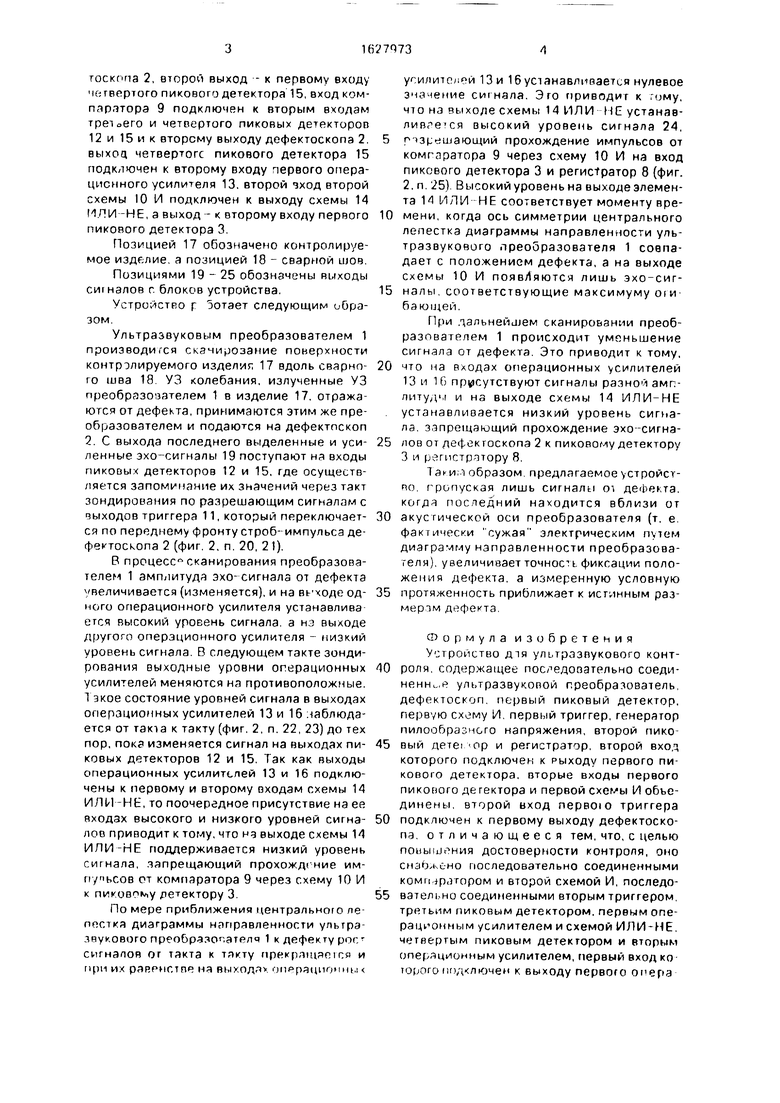

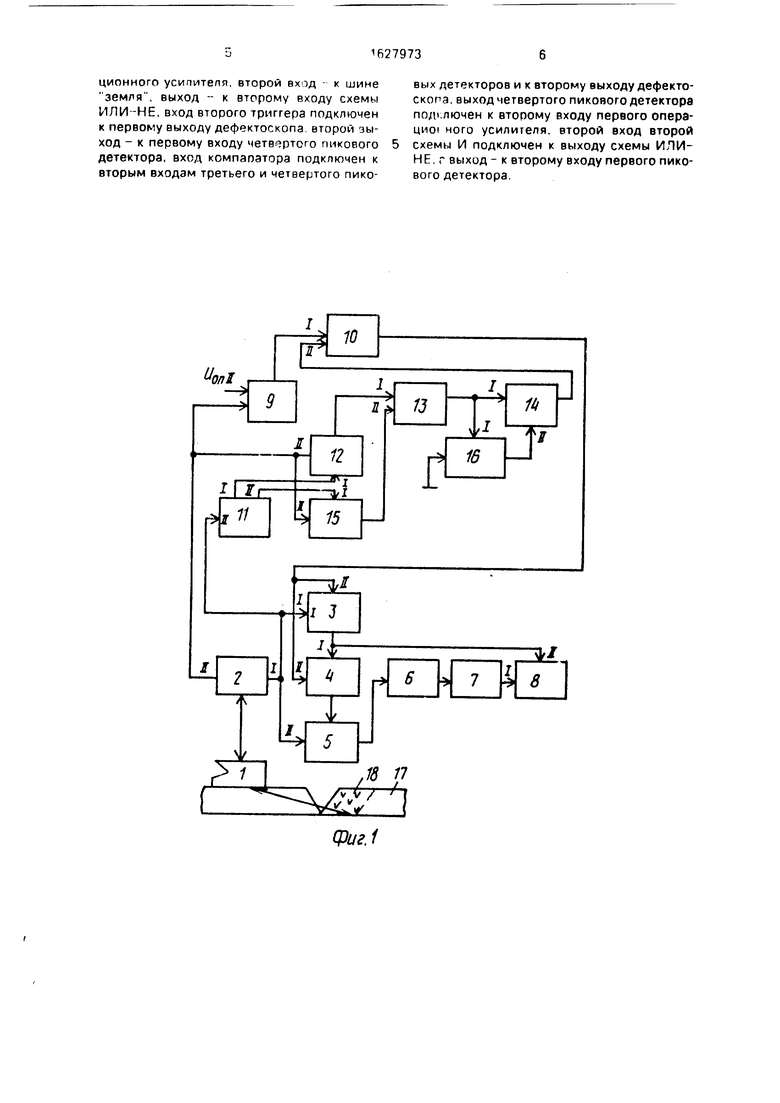

На фиг. 1 представлена структурная схема устройства; на фиг. 2 - временные диаграммы его работы.

Устройство содержит последовательно соединенные ультразвуковой (УЗ) преобразователь 1, дефектоскоп 2, первый пиковый детектор 3, первую схему 4 И. первый триггер 5. генератор 6 пилообразного напряжения, второй пиковый детектор 7 и регистратор 8, второй вход которого подключен к выходу первого пикового детектора 3. вторые входы первого пикового детектора 3 и первой схемы 4 И объединены, второй вход первого триггера 5 подключен к первому выходу дефектоскопа 2, последовательно соединенные компаратор 9 и вторую схему 10 И, последовательно соединенные второй триггер 11, третий пиковый детектор 12, первый операционный усилитель 13 и схему 14 ИЛИ-НЕ, четвертый пиковый детектор 15 и второй операционный усилитель 16, первый вход которого подключен к выходу первого операционного усилителя 13 второй вход - к шине земля, выход - к второму входу схемы 14 ИЛИ-НЕ вход второго триггера 11 подключен к первому HMXIXTV ЛРФРКтоскппа 2, второй выход - к первому входу четвертого пикового детектора 15, вход компаратора 9 подключен к вторым входам третьего и четвертого пиковых детекторов 12 и 15 и к второму выходу дефектоскопа 2. выход четвертого пикового детектора 15 подключен к второму входу первого операционного усилителя 13, второй чход второй схемы Ю И подключен к выходу схемы 14 ИЛИ -НЕ, а выход - к второму входу первого пикового детектора 3.

Позицией 17 обозначено контролируемое изделие, а позицией 18 - сварной шов.

Позициями 19-25 обозначены выходы сигналов г. блоков устройства.

Устройство г эотает следующим образом.

Ультразвуковым преобразователем 1 производится сканирование поверхности контролируемого изделия 17 вдоль сварного шва 18. УЗ колебания, излученные УЗ преобразователем 1 в изделие 17. отражаются от дефекта, принимаются этим же преобразователем и подаются на дефектоскоп 2. С выхода последнего выделенные и усиленные эхо-сигналы 19 поступают на входы пиковых детекторов 12 и 15, где осуществляется запоминание их значений через такт зондирования по разрешающим сигналам с выходов триггера 11, который переключается по переднему фронту строб- импульса дефектоскопа 2 (фиг. 2, п. 20, 2 1).

В процесс сканирования преобразователем 1 амплитуда эхо-сигнала от дефекта увеличивается (изменяется), и на выходе одного операционного усилителя устанавлива етсч высокий уровень сигнала, а нз выходе другого операционного усилителя - низкий уровень сигнала. В следующем такте зондирования выходные уровни операционных усилителей меняются на противоположные. 1 экое состояние уровней сигнала в выходах операционных усилителей 13 и 16 наблюдается от такта к такту (фиг. 2, п. 22, 23) до тех пор, пока изменяется сигнал на выходах пиковых детекторов 12 и 15. Так как выходы операционных усилителей 13 и 16 подключены к первому и второму входам схемы 14 ИЛИ -НЕ, то поочередное присутствие на ее входах высокого и низкого уровней сигналов приводит к тому, что на выходе схемы 14 ИЛИ-НЕ поддерживается низкий уровень сигнала, запрещающий прохождение им- пупьсов РТ компаратора 9 через схему 10 И к пиковому детектору 3.

По мере приближения центрального лепестка диаграммы направленности ультрэ- знукового преобразователя 1 к дефекту рог,г сигналов or такта к тякту прекратятся и мри их равенств на выходах оп рационны

усилителей 13 и 16 устанавливается нулевое значение сигнала. Э го приводит к тому, что на выходе схемы 14 ИЛ И-НЕ устанав- ливге ся высокий уровень сигнала 24,

разрешающий прохождение импульсов от компаратора 9 через схему 10 И на вход пикового детектора 3 и регистратор 8 (фиг. 2. п. 25). Высокий уровень на выходе элемента 14 ИЛИ НЕ соответствует моменту времени, когда ось симметрии центрального лепестка диаграммы направленности ультразвукового преобразователя 1 совпадает с положением дефекта, а на выходе схемы 10 И появляются лишь эхо-сигналы, соответствующие максимуму огибающей.

При дальнейшем сканировании преобразователем 1 происходит уменьшение сигнала от дефекта. Это приводит к тому,

что на входах операционных усилителей 13 и 16 присутствуют сигналы разной амп- литуд ,1 и на выходе схемы 14 ИЛИ-НЕ устанавливается низкий уровень сигнала, запрещающий прохождение эхо-сигналов от дефектоскопа 2 к пиковому детектору 3 и регистратору 8.

Так и,л образом, предлагаемое устройство, пропуская лишь сигналы от дефекта, когда последний находится вблизи от

акустической оси преобразователя (т. е. фактически сужая электрическим путем диаграмму направленности преобразователя), увеличивает точность фиксации положения дефекта, а измеренную условную

протяженность приближает к истинным раз- мертм дефекта.

Формула изобретения Устройство дтя ультразвукового контроля, содержащее последовательно соединенна ультразвуковой преобразователь, дефектоскоп, первый пиковый детектор, первую схему И, первый триггер, генератор пилообразного напряжения, второй пиковый дете Ор и регистратор, второй вход которого подключен к рыходу первого пикового детектора, вторые входы первого пикопого детектора и первой схемы И объединены, второй вход первою триггера

подключен к первому выходу дефектоскопа, отличающееся тем, что, с целью повышения достоверности контроля, оно снаЬхКС-но последовательно соединенными компаратором и второй схемой И, последовател.,но соединенными вторым триггером, третьим пиковым детектором, первым операционным усилителем и схемой ИЛИ-НЕ, четвертым пиковым детектором и вторым операционным усилителем, первый вход ко юрого подключен к выходу первого омера

ционного усилителя, второй вход - к шине земля, выход - к второму входу схемы ИЛИ-НЕ, вход второго триггера подключен к первому выходу дефектоскопа второй зы- ход - к первому входу четвертого пикового детектора, вход компаоатора подключен к вторым входам третьего и четвертого пиковых детекторов и к второму выходу дефектоскопа, выход четвертого пикового детектора подключен к второму входу первого опера- цио ного усилителя, второй вход второй схемы И подключен к выходу схемы ИЛИ- НЕ. г выход - к второму входу первого пикового детектора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой дефектоскоп | 1988 |

|

SU1566283A1 |

| Ультразвуковой дефектоскоп | 1983 |

|

SU1087884A1 |

| Ультразвуковой дефектоскоп | 1981 |

|

SU978035A1 |

| Ультразвуковой дефектоскоп | 1985 |

|

SU1281992A1 |

| Устройство выборки акустических сигналов | 1990 |

|

SU1716422A1 |

| Ультразвуковой дефектоскоп | 1990 |

|

SU1744636A1 |

| Ультразвуковое устройство для контроля качества материалов | 1985 |

|

SU1295327A1 |

| Ультразвуковой дефектоскоп | 1983 |

|

SU1087883A1 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФЕКТОВ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089896C1 |

| Ультразвуковой дефектоскоп | 1987 |

|

SU1516961A1 |

Изобретение касается неразрушэюще- го контроля изделий и может быть использовано для контроля сварных соединений. Целью изобретения является повышение достоверности контроля за счет увеличения точности определения координат дефекта и уменьшения различий между условными и истинными размерами дефекта вдоль трJBK- тории контроля Использование в устройстве новых блоков и связей позволяет при сканировании поверхности контролируемого изделия пропускать на регистрацию только те эхо-сигналы, которые имеют максимальную амплитуду и медленное изменение от такта к такту зондирования Тем самым фактически сужается электрическим путем диаграмма направленности преобразователя увеличивается точность фиксации продольной координаты дефекта, и измеренная условная протяженность приближается к истинным его размерам 2 ил. (Л С

фиг.1

Нарастание

л

max

Зхр-импульсы

21

2Ь

J 1

Фиг. 2

ъ спадание

1Т

| Фак И И | |||

| и др | |||

| Типовая аппаратура установок для контроля сварных соединений | |||

| Дефектоскопия, 1985 | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Способ ультразвукового эхо-контроля материалов с крупнозернистой структурой | 1982 |

|

SU1188645A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Подшипник для осевых букс | 1924 |

|

SU1585A1 |

Авторы

Даты

1991-02-15—Публикация

1988-08-01—Подача