Изобретение относится к технологии углеграфитовых материалов, в частности, к устройствам для получения расширенного графита (пенографита), который может быть использован в различных отраслях техники (черной, цветной металлургиях, теплотехнике, химическом машиностроении, электротехнике) для получения высокопроводящих гибких изделий, композитов с высокой удельной поверхностью, катализаторов, прокладок, уплотнений и покрытий в химических аппаратах, антифрикционных и теплозащитных материалов.

Целью изобретения является снижение насыпной плотности пенографита.

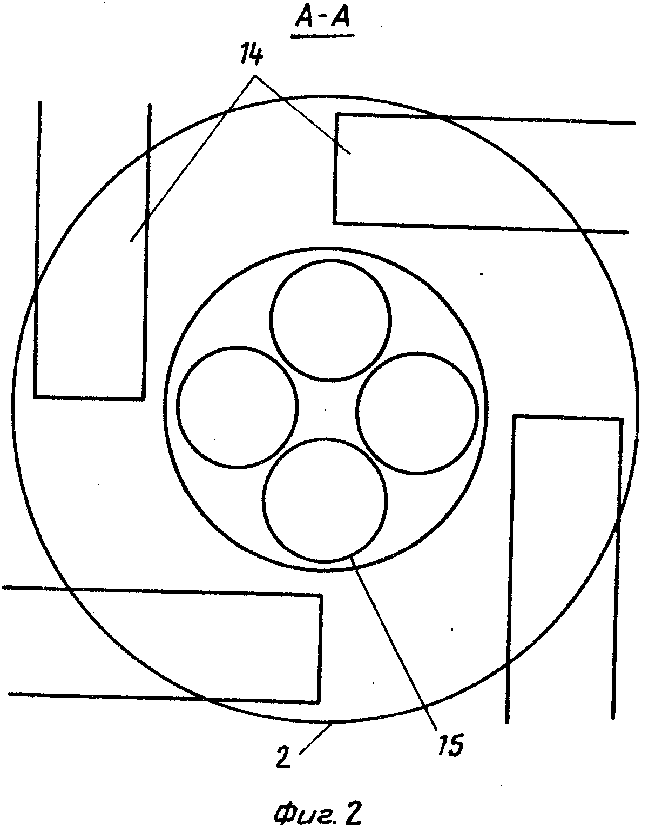

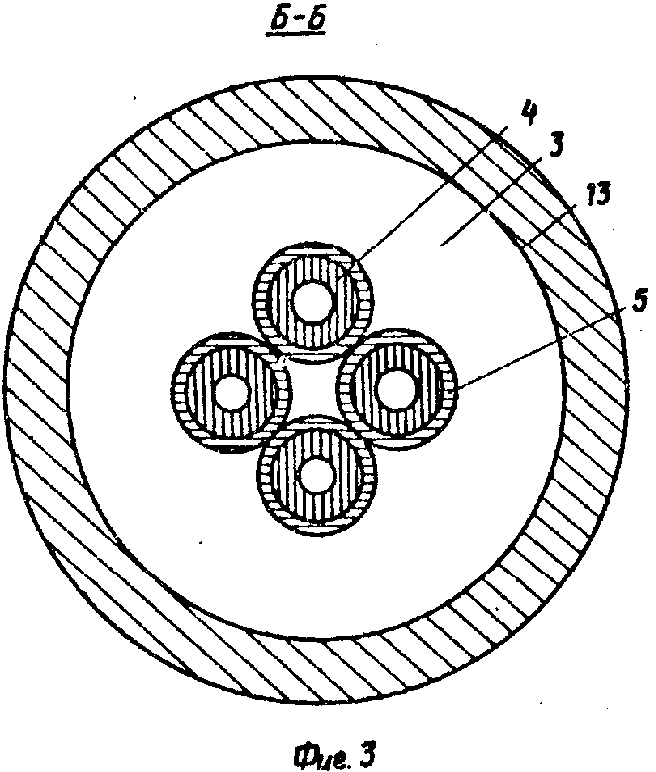

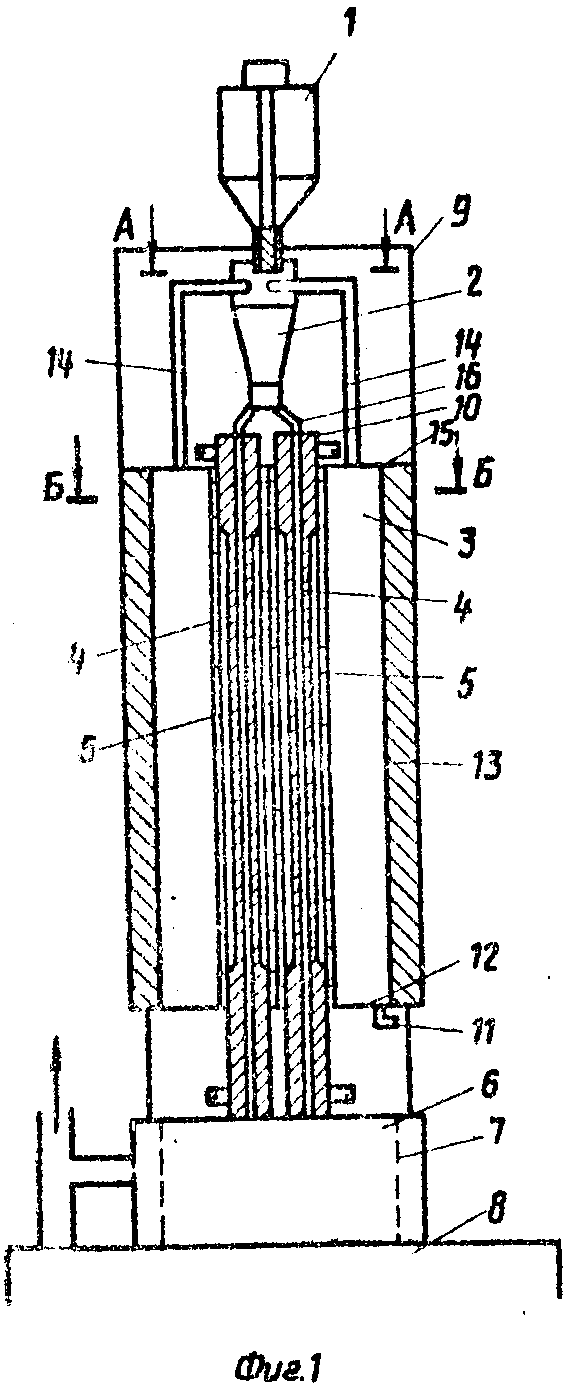

На фиг. 1 изображен продольный разрез устройства; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Установка содержит последовательно установленные и соединенные средство для подачи окисленного графита 1, выполненное в виде шнекового питателя, смесительную емкость 2 для смешения окисленного графита с подогретым газом-носителем (воздух, азот и т. п. ) и теплоизолированную цилиндрическую камеру 3 для подогрева газа-носителя (с установленным в ней трубчатым нагревателем 4 или блоком нагревателей) из карбида кремния с концентричной нагревателю 4 изоляционной алундовой трубкой 5, камеру разрежения 6, с концентрично установленной в ней решеткой 7 для предотвращения уноса расширенного графита, подсоединенную к вытяжному вентилятору (не показан), и средство для сбора пенографита-накопитель 8. Смесительная емкость 2 установлена в защитном кожухе 9 на верхнем торце 10 нагревателя 4, патрубок 11 для подачи холодного газа-носителя расположен на нижнем торце 12 цилиндрической камеры 3 между изоляционной трубкой 5 нагревателя 4 и стенкой 13 камеры 3, патрубок 14 для подачи подогретого газа-носителя в смесительную емкость 2 установлен тангенциально и соединен с верхним торцом 15 цилиндрической камеры 3, средство для подачи подогретой газографитовой смеси выполнено в виде патрубков 16, соединяющих смесительную емкость 2 с отверстиями нагревателей 4.

Устройство работает следующим образом.

Холодный газ (воздух, азот и т. п. ) от источника (не показан) поступает в патрубок 11, соединенный с нижним торцом 12 цилиндрической камеры 3 между изоляционной трубкой 5 нагревателя 4 и стенкой 13, проходит через камеру 3, где нагревается до температуры 600-800оС и через патрубок 14 поступает тангенциально в смесительную емкость 2. В смесительную емкость 2 одновременно шнековым питателем 1 подают высушенный окисленный графит. В смесительной емкости 2 происходит смешение горячего газа-носителя с окисленным графитом и смесь нисходящим потоком подается в полость трубчатого нагревателя 4, происходит нагрев графита до 1350-1500оС и его расширение. Затем расширенный графит поступает в камеру разряжения 6, где за счет превышения в 10-20 раз диаметра камеры разряжения диаметра нагревателя создается перепад давления и графит дополнительно расширяется. Газообразные продукты удаляют через решетку 7, а пенографит попадает в накопитель 8.

П р и м е р. 1 кг графита марки ГСМ (ГОСТ 18191-78) дисперсностью более 250 микрон загружают в кислотостойкий реактор и обрабатывают смесью 2 л концентрированной серной кислоты (d = 1,83 г/см3) и 150 г бихромата калия в течение 30 мин при постоянном перемешивании. Затем добавляют 10 л холодной воды, перемешивают и отфильтровывают окисленный графит с одновременной промывкой горячей водой до нейтральной реакции фильтрата и высушивают. Высушенный окисленный графит загружают в бункер шнекового питателя 1 и подают со скоростью 1,5 кг/ч в смесительную емкость 2, где окисленный графит смешивается с подогретым до 800оС воздухом. Смесь окисленного графита с воздухом подают в полость трубчатого нагревателя 4 из карбида кремния с внутренним диаметром 13 мм, нагретого до 1350оС. Время пребывания каждой частицы окисленного графита в зоне нагрева 1-3 с. В нагревателе 4 происходит вспенивание и далее пенографит попадает в камеру разрежения 6 (диаметры камеры в каждом опыте приведены в таблице), где за счет перепада давлений в нагревателе 4 и в камере разряжения 6 происходит дополнительное расширение графита и удаление отходящих газов. После камеры разрежения 6 пенографит попадает в накопитель 8, где удаляется остаток газов.

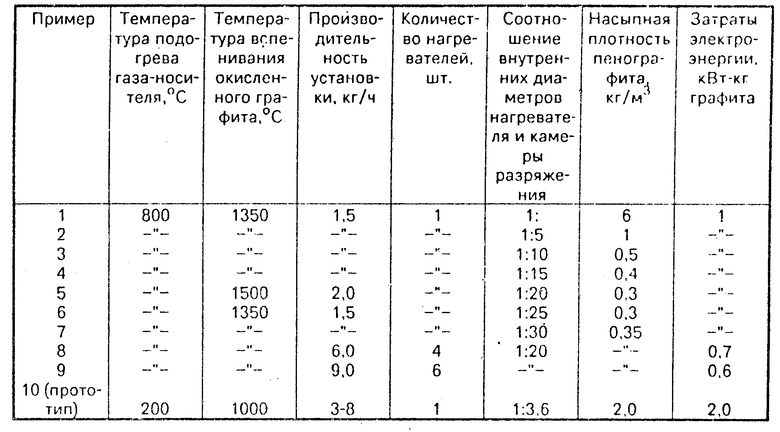

В таблице представлены данные по насыпной плотности пенографита, полученного при различном соотношении внутренних диаметров нагревателя и камеры разряжения (примеры 1-7) при использовании нескольких нагревателей (примеры 8, 9), а также сравнительные данные по известной установке (пример 10).

Как следует из табличных данных, использование предложенного устройства позволяет снизить насыпную плотность получаемого пенографита по сравнению с прототипом в 4-6 раз, а использование дополнительных нагревателей увеличивает производительность устройства. Кроме того, предложенное устройство позволяет использовать в качестве исходного реагента помимо окисленного графита флотоконцентрат на основе окисленного графита. (56) Авторское свидетельство СССР N 1480304, кл. С 01 В 31/04, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 1993 |

|

RU2082746C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2012 |

|

RU2524933C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 1996 |

|

RU2102315C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2240282C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ РАСШИРЕННОГО ГРАФИТА | 1995 |

|

RU2076844C1 |

| СПОСОБ ОБРАБОТКИ ГРАФИТА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2291837C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2263070C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЕГО ВАРИАНТ | 2003 |

|

RU2264983C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2001 |

|

RU2176217C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ РАСШИРЕННОГО ГРАФИТА | 1997 |

|

RU2125015C1 |

Изобретение относится к технологии получения углеграфитовых материалов, а именно к устройствам для получения пенографита. Цель - снижение насыпной плотности пенографита. Предложенное устройство содержит последовательно расположенные и соединенные средство для подачи окисленного графита, емкость для смешения окисленного графита с подогретым газом, цилиндрическую камеру с установленным внутри нее трубчатым нагревателем, снабженным концентричной изолирующей трубкой, камеру разряжения и накопитель пенографита, причем отношение внутреннего диаметра нагревателя к внутреннему диаметру камеры разряжения составляет 1 : 10 - 20, а на нижней и верхней торцовых поверхностях цилиндрической камеры между ее стенкой и нагревателем расположены соответственно патрубки для подачи холодного и отвода подогретого газов. Насыпная плотность пенографита, полученного с использованием предложенного устройства, составляет 0,3 - 0,5 кг/м3, что в 4 - 6 раз ниже, чем по прототипу. 3 з. п. ф-лы. 1 табл. 3 фиг.

Авторы

Даты

1994-01-30—Публикация

1989-07-21—Подача