Изобретение относится к области деструктивной перегонки углеродсодержащих материалов для получения расширенного графита из его окисленных форм, который может быть использован в черной и цветной металлургии, атомной, авиационной, автомобильной, судостроительной и химической промышленности, строительстве и в решении задач экологической защиты природной среды.

Предлагаемое устройство позволяет получать расширенный графит, который может быть применен в качестве очистных фильтров различных жидкостей и воздуха, при производстве электронагревательных приборов, электрических токосъемников и щеток, герметизирующих колец, подшипников скольжения, сальниковых набивок, муфт и уплотнителей, прессованных прокладок к узлам и агрегатам различной техники, а также для очистки поверхностей воды от нефтепродуктов и других гидрофобных жидкостей. Кроме того, устройство может быть использовано для очистки внутренних поверхностей насосно-компрессорных труб и затрубного пространства нефтяных скважин от парафиновых отложений.

Известны устройства [Патент Франции N 1585066, кл. C 01 B, 1 1970, а.с. СССР N 1630213, кл. C 01 B 31/04, 1990] для получения расширенного графита, состоящие из теплоизолированного корпуса и трубчатых нагревателей, тепло которых передается частицам окисленного графита, поступающих в эти нагреватели, в результате чего регулярная кристаллическая структура природного графита разрушается с образованием вспененного графита малой насыпной плотности.

Недостатком известных устройств является высокая энергоемкость и температура процесса (до 1300oC), обуславливающие применение дорогостоящих конструкционных материалов, а также низкий выход готового продукта (до 50% по массе) по отношению к исходному.

Наиболее близким к предлагаемому по назначению и техническому решению является устройство для получения расширенного графита, содержащее последовательно бункер-питатель окисленного графита, емкость для его смешения с подогретым газом-носителем, рабочую камеру с трубчатым нагревателем, трубку для подачи смеси окисленного графита с подогретым газом-носителем и выходной бункер-накопитель [а.с. СССР N 1630213, кл. C 01 B 31/04, 1990]. Данное устройство позволяет получать расширенный графит с насыпной плотностью 0,3 - 6,0 г/л в количестве 1,5 - 5,0 кг/ч, при этом удельная затрата электроэнергии составляет более 1 квт.ч на 1 кг расширенного графита [прототип].

Недостатком известного устройства является невозможность одновременного прогрева всей массы окисленного графита до температуры расширения и, как следствие этого, низкое качество получаемого продукта, характеризующееся большим разбросом значений насыпной плотности - до 40%. Кроме того, необходимость нагрева рабочей поверхности камеры до температуры свыше 1000oC обуславливает высокую энергоемкость процесса и большой процент потерь (до 50%) из-за частичного сгорания исходного графита, а также применение дорогостоящих жаропрочных конструктивных материалов.

Целью изобретения является снижение энергозатрат и потерь при получении расширенного графита, повышение производительности устройства.

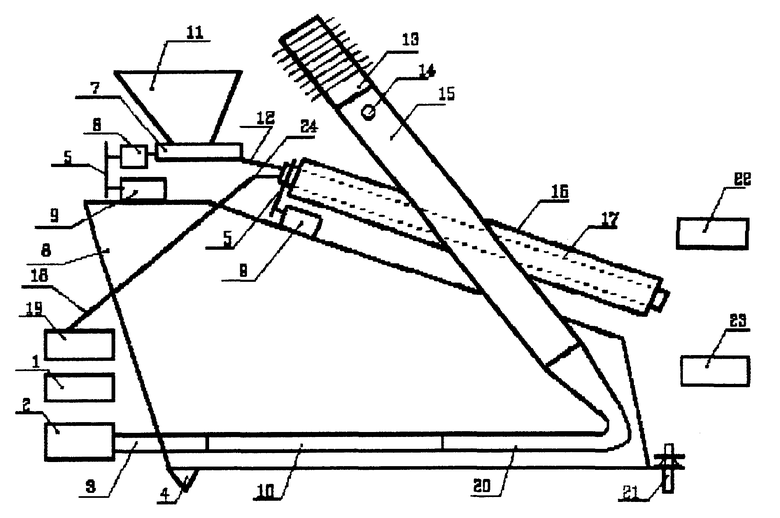

Указанная задача решается устройством, которое изображено на чертеже, где 1 - система жидкостного охлаждения СВЧ-генератора; 2 - СВЧ-генератор; 3 - жесткий волновод; 4 - опорное сочленение; 5 - механическая передача; 6 - редуктор; 7 - шнековое устройство питателя; 8 - рама; 9 - мотор; 10 - гибкий волновод; 11 - бункер питателя; 12 - желоб подачи порошка; 13 - поглотитель СВЧ-энергии; 14 - датчик СВЧ-сигнала; 15 - волновод рабочей камеры; 16 - волноводный фильтр; 17 - диэлектрическая труба; 18 - устройство подачи сжатого воздуха; 19 - компрессор; 20 - жесткий волновод; 21 - подъемное устройство; 22 - устройство удаления газа; 23 - бункер накопителя; 24 - штуцер.

Устройство содержит рабочую камеру, выполненную в виде вращающейся диэлектрической трубы (17), проходящей через волновод камеры (15), вход которого соединен с СВЧ-генератором (2), а выход - с поглотителем энергии СВЧ (13), при этом вне волновода диэлектрическая труба размещается в металлической трубе - волноводном фильтре (16), диаметр которого запредельный для рабочей длины СВЧ-генератора, и состыкованной с волноводом. Вход диэлектрической трубы сочленен желобом (12) со шнеком (7) питателя (11) и через штуцер (24) - с системой подачи сжатого воздуха (18, 19). Непосредственно перед поглотителем в стенке волновода встроен датчик проходящей мощности (14). Вращение диэлектрической трубы обеспечивается мотором (9) через сочленительное устройство (5). Сжатый воздух поступает в диэлектрическую трубу от компрессора (19) через вентиль (размещается на пульте управления) и шланг (18). Порошок окисленного графита поступает в диэлектрическую трубу из бункера питателя (11) через шнековое устройство (7) и желоб (12). Питатель состоит из общего бункера (11) и двух шнековых устройств (7). Вращение каждого шнека обеспечивается своим мотором (9) через редуктор (6).

Конструктивно устройство имеет две одинаковые рабочие камеры с раздельными средствами привода диэлектрических труб и шнеков и размещены на общей раме (8), которая с помощью подъемного устройства (21) может менять угол наклона к горизонту от 15 до 30o. Питание СВЧ-энергией каждой камеры может производиться либо от общего СВЧ-генератора через делитель СВЧ-энергии, либо каждым автономным СВЧ-генератором. Все элементы установки размещены в унифицированном контейнере, обеспечивающем ее транспортировку морским, железнодорожным и автомобильным транспортом.

Устройство работает следующим образом. Исходный материал - предварительно окисленный графит, с бункера питателя (11) через шнековое устройство (7), желоб (12) поступает в нагретую вращающуюся диэлектрическую трубу (17), расположенную под углом 15 - 30o к горизонту, в которой предварительно нагревается и затем поступает в волноводную зону, где происходит его облучение и расширение. Процесс расширения происходит при высокой температуре графита, что и способствует нагреву трубы. Расширенный графит под действием сжатого воздуха поступает в бункер накопителя (23). Газы, выделяющиеся в процессе расширения графита, продуваются воздухом и улавливаются системой вытяжки (22). Применение вращающейся диэлектрической трубы позволило одновременно решить задачи подогрева окисленного графита до его облучения, распределить его тонким слоем и способствовать перемешиванию с расширенным графитом. Кроме того, диэлектрическая труба обеспечивает облучение всего подаваемого в камеру порошка в зоне максимальной напряженности высокочастотного поля. Скорость перемещения порошка в трубе, а следовательно и время облучения, определяется углом наклона трубы к горизонту и скоростью ее вращения.

В конкретном примере применялся СВЧ-генератор магнетронного типа полезной мощностью 5000 Вт с частотой 2450 МГц.

Пример 1. 10 кг окисленного графита марки ГСМ загружают в бункер питателя и включают предлагаемую установку с использованием одного СВЧ-генератора мощностью 5000 Вт и частотой излучения 2450 МГц. Угол наклона диэлектрической трубы - 15o, скорость вращения - 15 об/мин. В результате воздействия СВЧ-излучения на окисленный графит произошло его расширение в 380 раз. Насыпная плотность расширенного графита составила 4 г/л. Производительность установки составила 35 кг/ч, выход готового продукта 99%. Удельная затрата СВЧ-энергии 500 Дж/г. Отклонение воспроизводимости процесса по величине насыпной плотности при десятикратном повторении не превышает 2%.

Пример 2. То же, что и в примере 1, но при одновременном использовании двух СВЧ-генераторов. Время работы установки 9 мин. Угол наклона диэлектрической трубы - 30o, скорость вращения 25 об/мин. Насыпная плотность расширенного графита 3 г/л. Производительность 70 кг/ч. Выход готового продукта 98%. Разброс параметров по воспроизводимости 3%.

Пример 3. То же, что и в примере 1, но использовался графит марки ГТ-1. Угол наклона диэлектрической трубы - 15o, скорость вращения 15 об/мин. Насыпная плотность расширенного графита составила 5 г/л. Производительность 43 кг/ч. Выход готового продукта 99%. Разброс параметров по воспроизводимости 3%.

Пример 4. То же, что и в примере 2, но использовался графит марки ГТ-1. Угол наклона диэлектрической трубы 25o, скорость вращения 20 об/мин. Насыпная плотность расширенного графита составила 4 г/л. Производительность 70 кг/ч. Выход готового продукта 98%. Разброс параметров 3%.

Таким образом, предлагаемое устройство обеспечивает увеличение производительности по отношению к прототипу в 10 раз (расчет на одну рабочую камеру) при сохранении коэффициента полезного использования графита не менее 98%, и уменьшении удельной энергии затрат в 5 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАФИТА ТЕРМОРАСШИРЕННОГО | 2019 |

|

RU2714071C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2012 |

|

RU2524933C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ РАСШИРЕННОГО ГРАФИТА | 1995 |

|

RU2076844C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 1993 |

|

RU2082746C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 1989 |

|

SU1630213A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 1996 |

|

RU2102315C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ СЫПУЧИХ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2005 |

|

RU2281447C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2001 |

|

RU2176217C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА В ПОЛЕВЫХ УСЛОВИЯХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2771413C1 |

| ЭЛЕКТРОТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА | 2011 |

|

RU2479184C1 |

Изобретение может быть использовано в черной и цветной металлургии, атомной, авиационной, автомобильной, судостроительной и химической промышленности, строительстве, охране окружающей среды. Устройство содержит бункер-питатель, соединенный с рабочей камерой, связанной с бункером накопителя. Рабочая камера выполнена в виде вращающейся диэлектрической трубы, проходящей через волновод. Вход волновода соединен с СВЧ-генератором, а выход - с поглотителем энергии СВЧ. Диэлектрическая труба вне волновода размещена в металлическом корпусе. Корпус состыкован с волноводом. Вход диэлектрической трубы сочленен желобом с питателем и с устройством подачи воздуха через штуцер, Выход - с бункером накопителя. Расположение диэлектрической трубы по отношению к горизонту регулируется от 15 до 30o подъемным устройством. Скорость вращения диэлектрической трубы 1-50 об/мин. Производительность - не менее 34 кг/ч, выход - не менее 98%, степень расширения графита- 380 раз, 2. з.п. ф-лы, 1 ил.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 1989 |

|

SU1630213A1 |

| RU 2075438 C1, 20.03.97 | |||

| RU 9402344 A1, 1996 | |||

| SU 1592958 A, 1990 | |||

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЕННОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1987 |

|

SU1480304A1 |

| Способ получения терморасщепленного графита и устройство для его осуществления | 1989 |

|

SU1664743A1 |

| Способ выращивания сельскохозяйственной птицы | 1986 |

|

SU1421282A1 |

Авторы

Даты

1999-01-20—Публикация

1997-04-02—Подача