Изобретение относится к производству углеграфитовых материалов, в частности к технологии производства пенографита, используемого для изготовления гибкой графитовой фольги и изделий на ее основе.

Известно устройство для получения пенографита, содержащее приспособление для подачи исходного графитового материала и удаления готового продукта, камеру термообработки с нагревателем, осуществляющим прямой нагрев ленты-носителя с обрабатываемым материалом (Элекроугольные и металлокерамические изделия для электротехники. Сборник научных трудов ВНИИЭИ. М. Энергоатомиздат, 1985 г. с. 67, 68).

Недостатками указанного устройства являются низкая производительность (<0,2 кг/ч), быстрый выход из строя оборудования и неоднородность готового продукта.

Известно устройство для получения пенографита, представляющее собой шахтную печь, содержащую последовательно расположенные друг над другом подрешеточную камеру, оборудованную воздуховодом, вертикальную цилиндрическую камеру вспенивания, оснащенную двумя газовыми горелками, выполненными в виде фурм, и камеру прокаливания. Термообработка влажного окисленного графита осуществляется при 850-950oC в слое псевдоожиженного инертного теплоносителя. Полученный пенографит имеет насыпную плотность 2-4 кг/м3 (авт. св. СССР N 1761667, кл. C 01 B 31/04, 1992).

Недостатками устройства являются энергоемкость процесса и неоднородность пенографита.

Известно устройство для получения пенографита, являющееся наиболее близким технологическим решением к изобретению, содержащее последовательно соединенные средство для подачи окисленного графита, емкость для смещения окисленного графита с подогретым газом-носителем, цилиндрическую камеру с установленным внутри нее трубчатым нагревателем, цилиндрическую камеру разрежения и накопления пенографита. При температуре 1350-1500oC получают пенографит с насыпной плотностью менее ≈ 1 кг/м3 (авт. св. СССР N 1630213, кл. C 01 B 31/04, 1989).

Недостатками устройства являются довольно сложное аппаратурное оформление, невысокая производительность, связанная с малым диаметром нагревательной камеры (≈ 13 мм), а также повышенное содержание остаточной серы в пенографите, термообработанном при температурах 800-900oC. Термообработка при температуре 1350-1500oC требует больших энергозатрат, кроме того, такие высокие температуры приводят к быстрому износу оборудования.

Задачей изобретения является повышение производительности, упрощение установки, снижение энергозатрат и содержания серы в пенографите.

Поставленная задача решается тем, что установка для получения пенографита содержит последовательно установленные и соединенные средство для подачи окисленного графита, смеситель окисленного графита с газом-носителем, цилиндрическую нагревательную камеру с нагревательными элементами, камеру разрежения и накопитель пенографита; камера разрежения выполнена в виде вертикальной трубы, изогнутой в верхней части, при отношении ее высоты к диаметру закругления 3-5 и диаметров вертикальной трубы к нагревательной камере 1,2-1,4; в нижнем торце установлено сопло для газа-разбавителя, и в накопителе установлены пористая перегородка, смещенная относительно закругленного торца трубы, и патрубок для удаления уходящих газов. Дополнительно установка содержит 5-7 нагревательных камер и камер разрежения, нагревательные камеры размещены параллельно и заключены в корпус, выполненный в виде параллелепипеда из огнеупорного кирпича.

Установка снабжена камерой разрежения в виде вертикальной трубы, изогнутой в верхней части, причем отношение высоты трубы к диаметру закругленной части составляет 3-5. Уменьшение указанного отношения <3 нецелесообразно, т. к. приводит к увеличению насыпной плотности пенографита вследствие увеличения центробежной силы ( mν2/R, которая обратно пропорциональна радиусу закругления), действующей сжимающим, сминающим образом на частицы пенографита. Увеличение отношения >5 нецелесообразно, т.к. также приводит к увеличению насыпной плотности и содержания серы пенографита (течение потока становится более ламинарным, что уменьшает дополнительный диспергирующий эффект, возникающий при разрежение в турбулентном потоке), а кроме того, это нецелесообразно с практической точки зрения, так как увеличивает габариты установки.

Отношение диаметроа вертикальной трубы камеры разрежения к нагревательной камере составляет 1,2-1,4. Уменьшение отношения <1,2 нецелесообразно, т. к. приводит к увеличению скорости потока в трубе, что приводит к агломерации частиц пенографита и увеличению его насыпной плотности. Кроме того, уменьшение отношения <1,2 сокращает время пребывания частиц ПГ в газе-разбавителе, что приводит к увеличению S в пенографите.

Увеличение отношения >1,4 нецелесообразно, т.к. приводит к падению скорости потока и вследствие этого к падению производительности процесса.

Для увеличения производительности процесса установка содержит 5 и более нагревательных камер и камер разрежения. Их количество диктуется практическими соображениями: оптимальными энергозатратами при удовлетворительной производительности.

В качестве газа-разбавителя предлагается использовать воздух или азот.

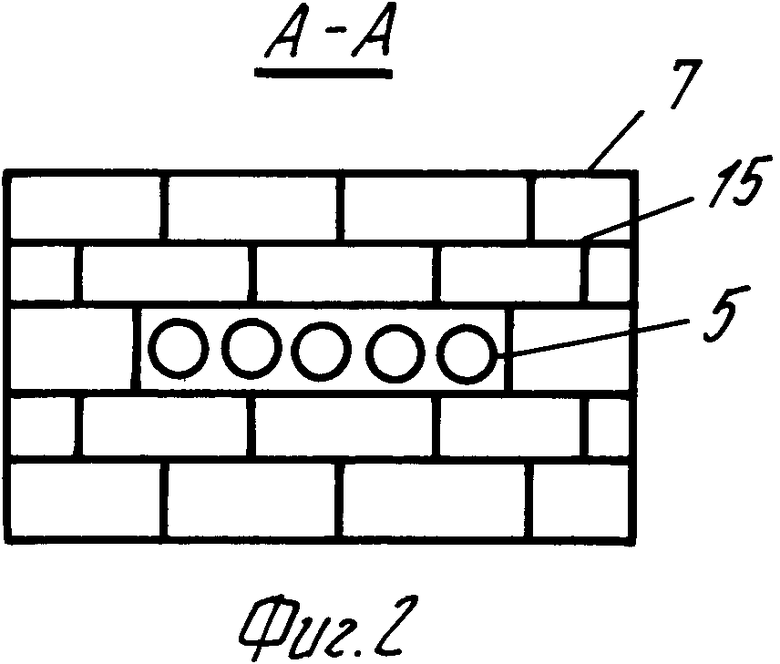

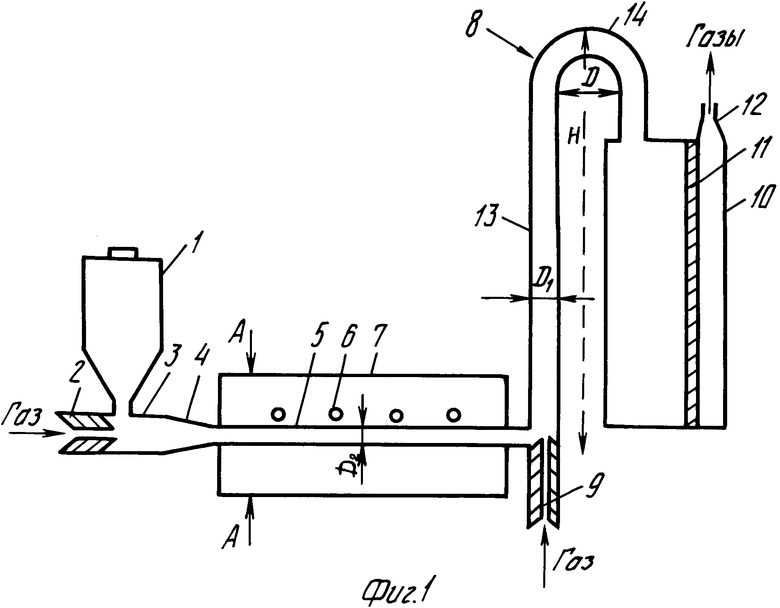

На фиг. 1 представлена общая схема установки для получения пенографита; на фиг. 2 сечение по A-A фиг. 1.

Установка содержит последовательно установленные средства для подачи окисленного графита, включающие питатель 1, сопло-патрубок 2 для подачи газа-носителя, смеситель 3 окисленного графита с газом-носителем и трубопровод 4 для подачи смеси окисленного графита с газом-носителем в нагревательную камеру 5, оснащенную нагревательными элементами 6 и заключенную в корпус 7 из огнеупорного кирпича, камеру разрежения 8 с установленными на нижнем торце камеры соплом 9 для газа-разбавителя и накопитель пенографита 10 с пористой перегородкой 11 и патрубком для отходящих газов 12. Камера разрежения 8 выполнена в виде вертикальной трубы 13, изогнутой по окружности в верхней части 14, при отношении ее высоты H к диаметру закругления D, равном 3-5, и отношении диаметров вертикальной трубы D1 и нагревательной камеры D2, равном 1,2-1,4.

Нагревательных камер может быть выполнено 5-7, они установлены параллельно (см. фиг. 2) и заключены в корпус 7, выполненный в виде параллелепипеда (не показано) из огнеупорного кирпича 15; камер разрежения 8 также может быть выполнено 5-7 (не показано).

Установка работает следующим образом. Высушенный окисленный графит загружают в питатель 1, газ-носитель подают от источника сжатого газа-компрессора или баллона (на показано) через сопло-патрубок 2 в смеситель 3, где окисленный графит смешивается с газом-носителем и через трубопровод 4 поступает в нагревательную камеру 5, где нагревается до температуры 850-900oC. Окисленный графит, распыленный в потоке газа-носителя, с высокой скоростью вспенивается с выделением серосодержащих газов и выносится в промежуточную камеру разрежения 8, куда дополнительно через сопло 9 подается газ для разбавления отходящих газов. В камере разрежения 8 создаются условия, которые обеспечивают минимальную адсорбцию серосодержащих газов на пенографите, остывающих с определенной скоростью, регулируемой геометрией камеры 8, выполненной в виде вертикальной трубы 13, изогнутой по окружности в верхней части 14, а также расходами газов, используемых для транспорта и разбавления. Кроме того, в камере 8 за счет увеличения диаметра трубы создается разрежение, которое способствует получению при умеренных температурах термообработки пенографита с низкой насыпной плотностью.

Далее пенографит с отходящими газами поступает в накопитель 10. Отходящие газы через пористую перегородку 11 и патрубок 12 выносятся в адсорбер (не показано), где обезвреживаются, и выбрасываются в атмосферу.

Пример 1. 10 кг природного графита марки ГТ загружают в реактор, заливают 25 л конц. H2SO4 (d=1,83 г/см3), добавляют 1,4 кг K2Cr2O7 и перемешивают в течение 1 ч, затем реакционную смесь при перемешивании разбавляют 250 л холодной воды, отфильтровывают окисленный графит, промывают до pH промывных вод ≈ 3 и сушат до влажности ≈ 1% Получают 12,5 кг окисленного графита, который загружают в питатель 1 и подают с расходом 2,5 кг/ч на каждую нагревательную камеру 5 в смеситель 3, куда подается газ-носитель (воздух) с расходом 0,15 м3/ч. Смесь окисленного графита с воздухом поступает в камеру 5, нагреваемую до 900oC, где частицы окисленного графита вспениваются в течение 4-5 с, и выносятся в промежуточную камеру 8. Соотношение диаметра камер 8 и 5 D1: D2=1,2; отношение высоты вертикальной трубы 13 к диаметру закругления 14 H:D=3. Производительность установки из 5 нагревательных камер составляет 12,5 кг/ч.

В камере 8 пенографит дополнительно диспергируется за счет незначительного перепада давления между камерой 5 и камерой 8, а также за счет турбулентности газового потока. В камере 8, кроме того, пенографит остывает, а отходящие серосодержащие газы разбавляются воздухом, подаваемым снизу через сопло 9 в вертикальную трубу 13. Расход газа на разбавление составляет 0,15 м3/ч. Концентрация серосодержащих газов понижается, что способствует уменьшению содержания серы в пенографите. По закругленной части 14 пенографит попадает в накопитель 10, в который собирается готовый продукт, и происходит отделение газов через пористую перегородку 11 и патрубок 12.

В результате получают пенографит с насыпной плотностью 2,2 г/л и содержанием серы 0,07% Содержание S в пенографите определялось по методике ГОСТ 17818. 17-90 "Графит. Методы анализа".

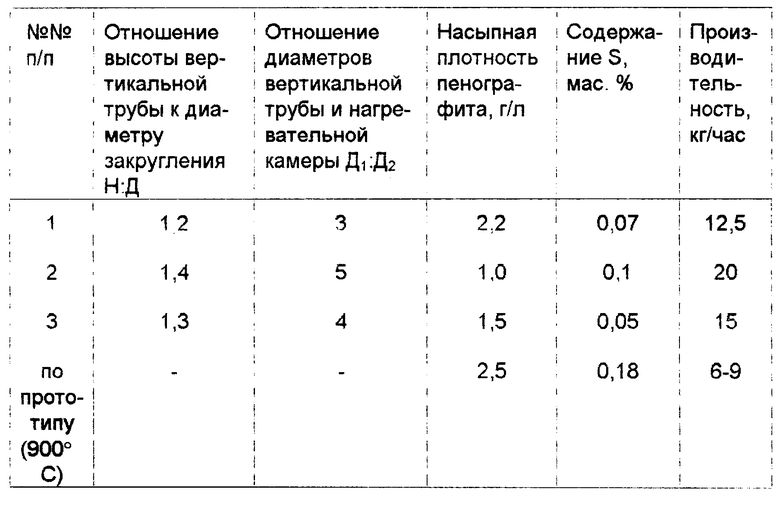

В таблице представлены данные по насыпной плотности и содержанию S в пенографите, полученные при различных геометрических размерах установки. Окисленный графит получаем так же, как в оп. 1. Температура термообработки 900oC. Расход газа на транспортировку и разбавление по 0,15 м3/ч при производительности 10-15 кг/ч и по 0,2 м3/ч при производительности 20 кг/ч.

Таким образом, предлагаемая установка позволяет проводить процесс термообработки при умеренных температурах, что сокращает энергозатраты, удлиняет срок службы аппаратуры и удешевляет процесс. Использование установки обеспечивает получение пенографита очень высокого качества с насыпной плотностью 1,0-2,2 г/л; содержание коррозионного агента 0,05-0,1% что в 2-3 раза меньше, чем при использовании известного устройства. Производительность процесса 10-20 кг/ч и может быть еще увеличена за счет увеличения количества нагревательных камер.

Установка состоит из простых узлов, не требует дорогостоящих высокотемпературных материалов и удобна в обслуживании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2012 |

|

RU2524933C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1996 |

|

RU2090498C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСУЛЬФАТА ГРАФИТА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2083723C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 1989 |

|

SU1630213A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1996 |

|

RU2089495C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ РАСШИРЕННОГО ГРАФИТА | 1995 |

|

RU2076844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2240282C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2001 |

|

RU2176217C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 1993 |

|

RU2082746C1 |

| ОГНЕЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2105029C1 |

Использование: изготовление гибкой графитовой фольги и изделий на ее основе. Сущность изобретения: установка для получения пенографита содержит последовательно установленные и соединенные средства для подачи окисленного графита, смеситель окисленного графита с газом-носителем, цилиндрическую нагревательную камеру с нагревательными элементами, камеру разрежения в виде вертикальной трубы, изогнутой по окружности в верхней части, при отношении ее высоты к диаметру закругления 3-5 и диаметров вертикальной трубы и нагревательной камеры 1,2-1,4; в нижнем торце трубы установлено сопло для газа-разбавителя. Камера разрежения соединена с накопителем пенографита, который оснащен пористой перегородкой и патрубком для отходящих газов. Установка содержит 5-7 нагревательных камер и камер разрежения, нагревательные камеры размещены параллельно и заключены в корпус, выполненный в виде параллелепипеда из огнеупорного кирпича. Насыпная плотность пенографита 1,0-2,2 г/л, содержание S 0,05-0,1 мас.%, производительность 12,5-20 кг/ч. 1 з.п. ф-лы, 1 табл., 2 ил.

| SU, авторское свидетельство, 1761667, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1630213, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-20—Публикация

1996-04-23—Подача