Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении гофрированных цилиндрических оболочек относительно малого диаметра, например бочек.

Целью изобретения является повышение качества изделий без увеличения расхода металла.

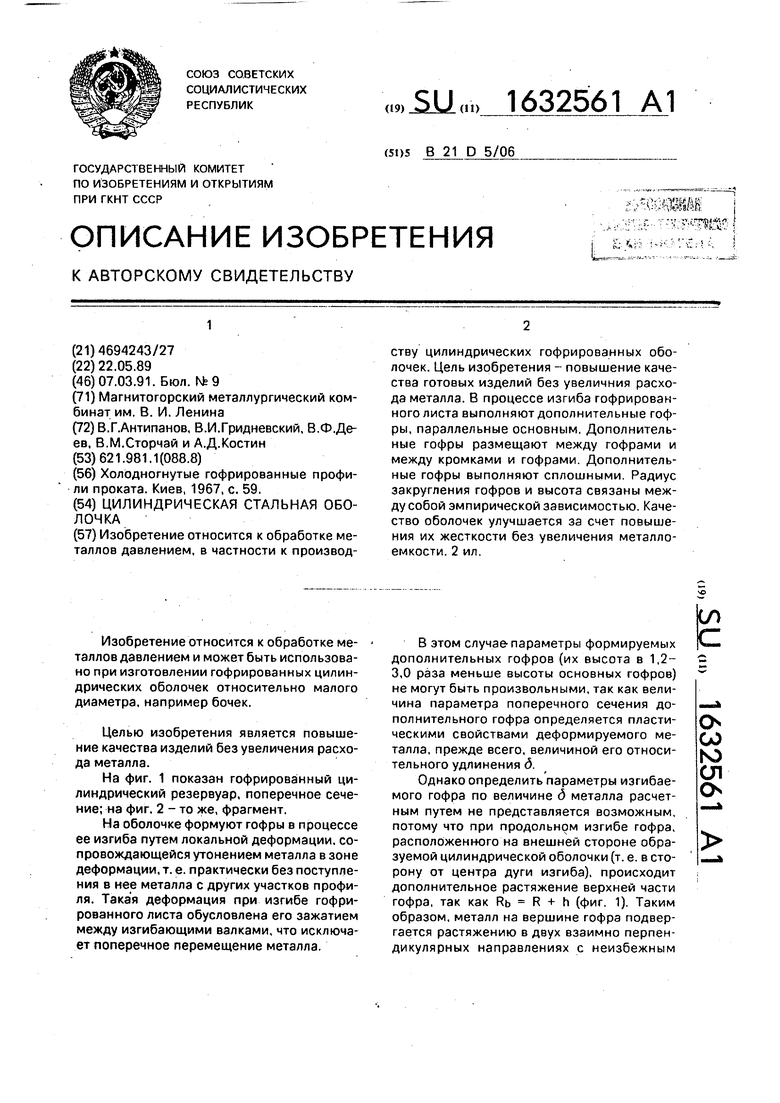

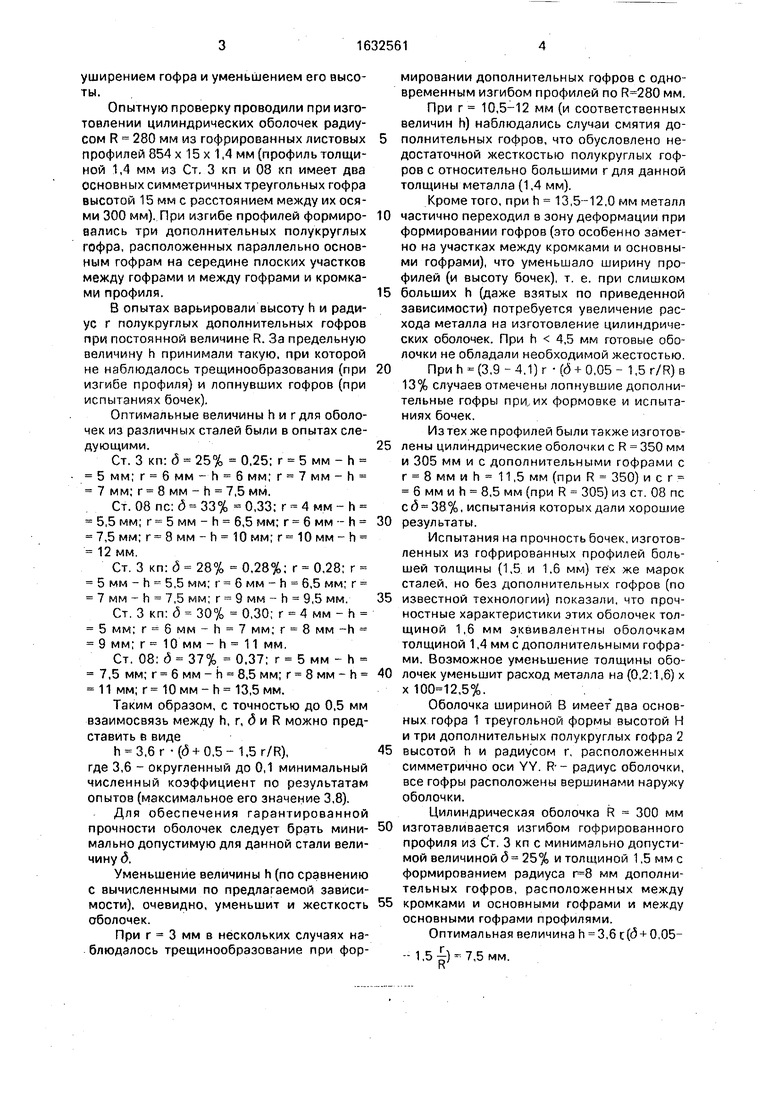

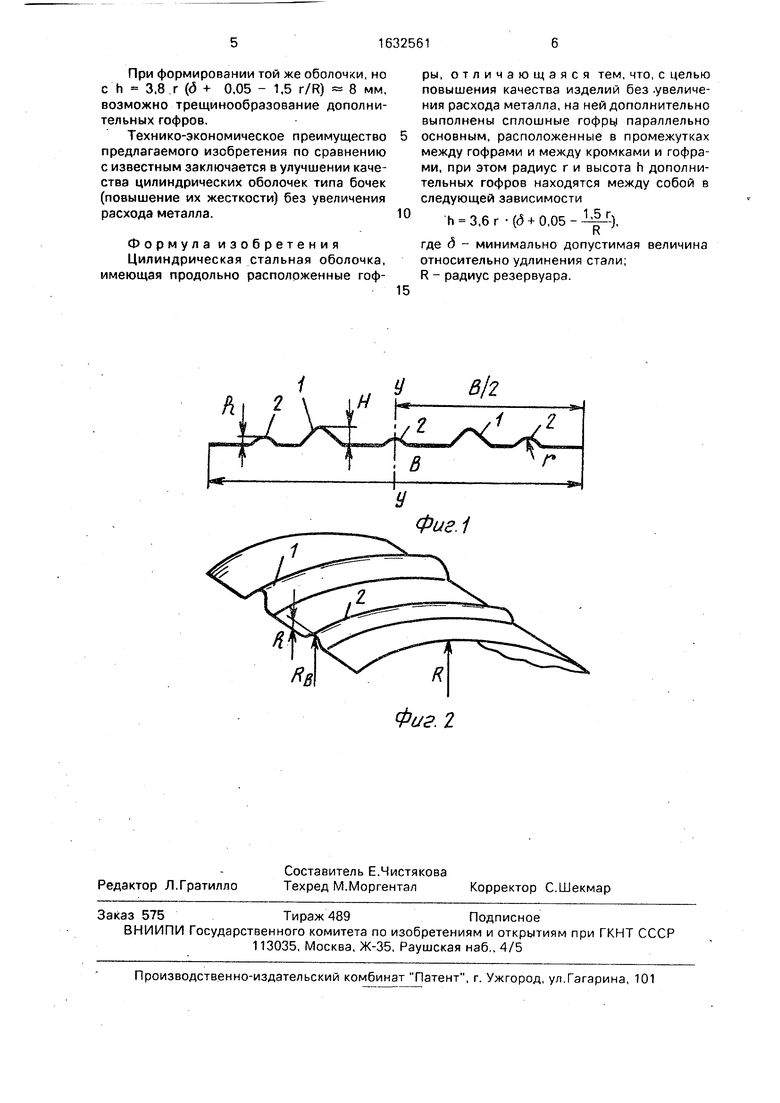

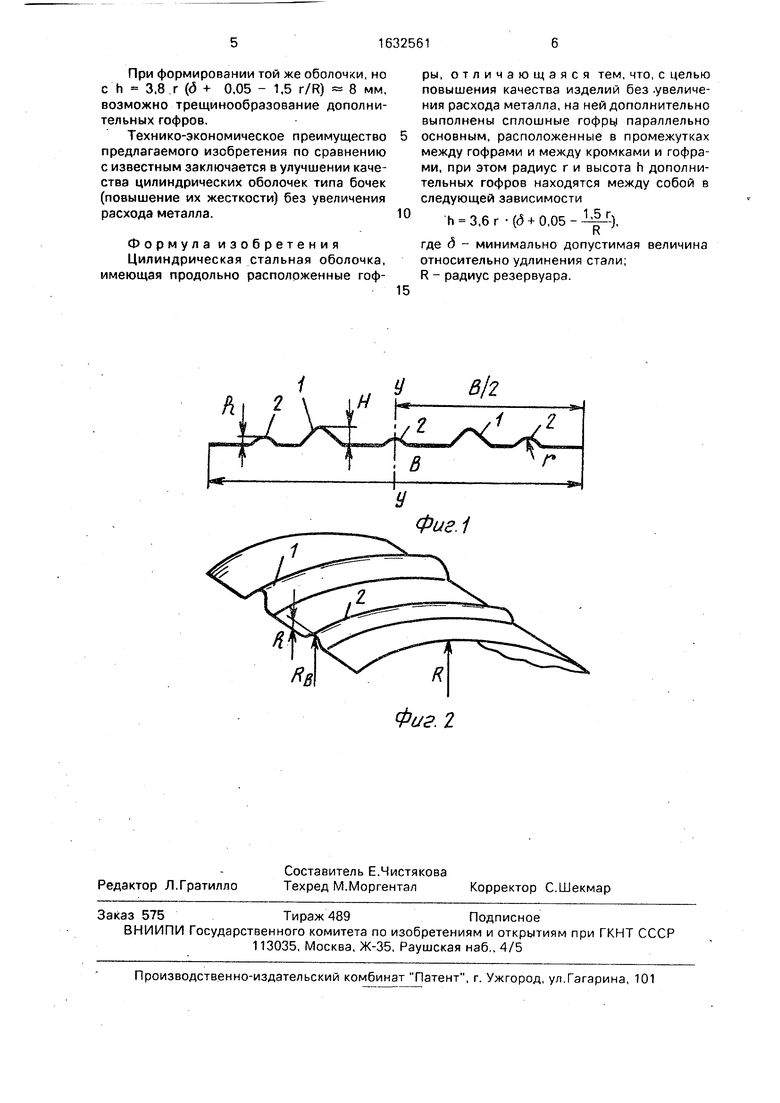

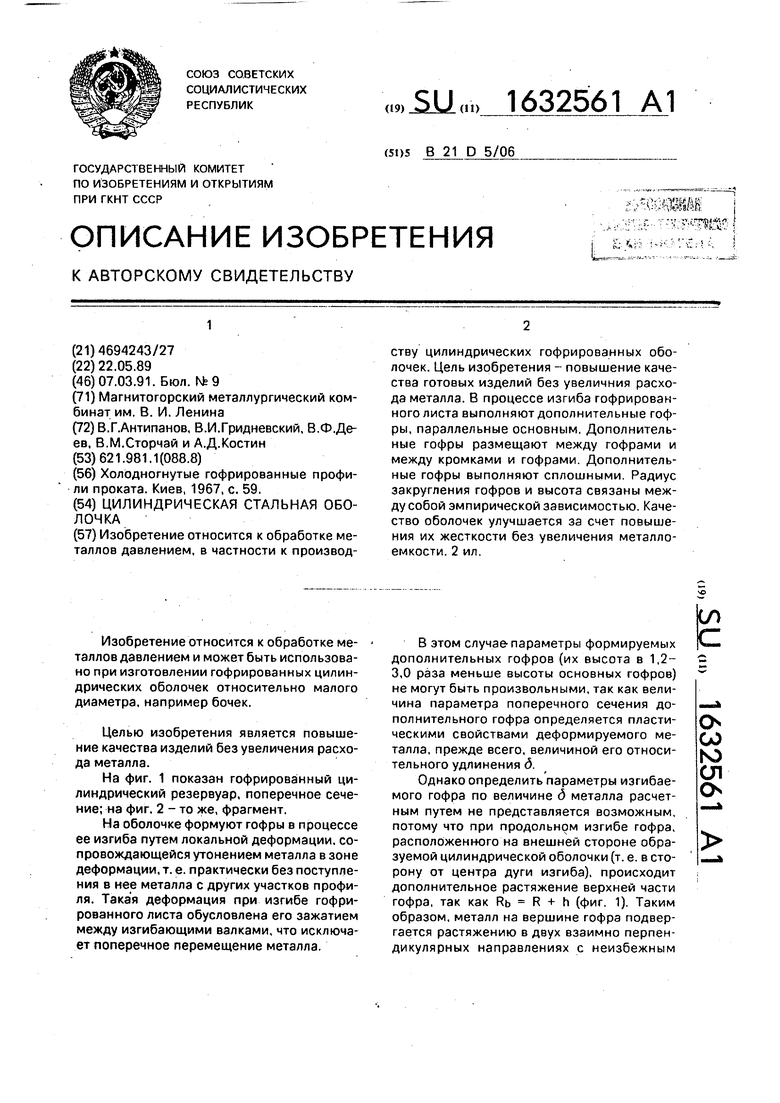

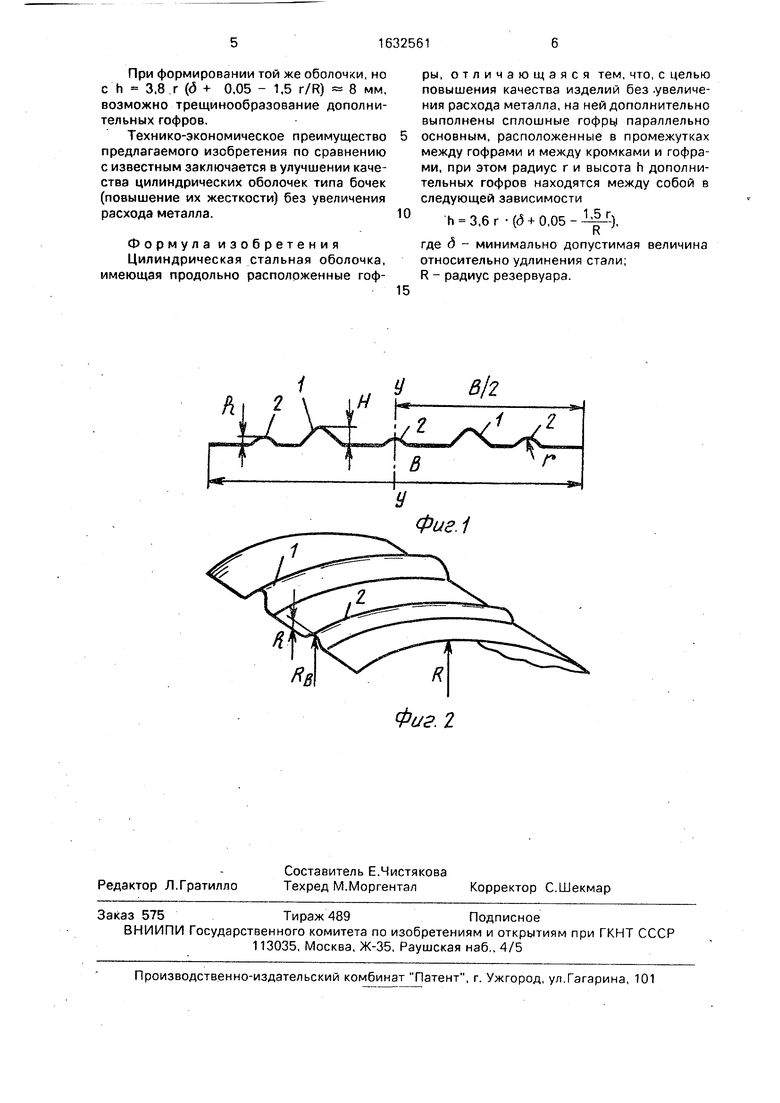

На фиг. 1 показан гофрированный цилиндрический резервуар, поперечное сечение; на фиг. 2 - то же, фрагмент.

На оболочке формуют гофры в процессе ее изгиба путем локальной деформации, сопровождающейся утонением металла в зоне деформации, т. е. практически без поступления в нее металла с других участков профиля. Такая деформация при изгибе гофрированного листа обусловлена его зажатием между изгибающими валками, что исключает поперечное перемещение металла.

В этом случае-параметры формируемых дополнительных гофров (их высота в 1.2- 3,0 раза меньше высоты основных гофров) не могут быть произвольными, так как величина параметра поперечного сечения дополнительного гофра определяется пластическими свойствами деформируемого металла, прежде всего, величиной его относительного удлинения 6

Однако определить параметры изгибаемого гофра по величине д металла расчетным путем не представляется возможным, потому что при продольном изгибе гофра, расположенного на внешней стороне образуемой цилиндрической оболочки (т. е. в сторону от центра дуги изгиба), происходит дополнительное растяжение верхней части гофра, так как Rb R + h (фиг 1) Таким образом, металл на вершине гофра подвергается растяжению в двух взаимно перпендикулярных направлениях с неизбежным

(Л

С

о

Сл)

ю

СЛ Os

уширением гофра и уменьшением его высоты.

Опытную проверку проводили при изготовлении цилиндрических оболочек радиусом R 280 мм из гофрированных листовых профилей 854 х 15 х 1,4 мм (профиль толщиной 1,4 мм мо Ст. 3 кп и 08 кп имеет два основных симметричных треугольных гофра высотой 15 мм с расстоянием между их осями 300 мм). При изгибе профилей формировались три дополнительных полукруглых гофра, расположенных параллельно основным гофрам на середине плоских участков между гофрами и между гофрами и кромками профиля.

В опытах варьировали высоту h и радиус г полукруглых дополнительных гофров при постоянной величине R. За предельную величину h принимали такую, при которой не наблюдалось трещинообразования (при изгибе профиля) и лопнувших гофров (при испытаниях бочек).

Оптимальные величины h и г для оболочек из различных сталей были в опытах следующими.

Ст. 3 кп: 6 25% 0,25: г 5 мм - h 5 мм; г 6 мм - h 6 мм; г 7 мм - h 7 мм; г 8 мм - h 7,5 мм.

Ст. 08 пс: д 33% 0,33; г 4 мм - h 5,5 мм; г - 5 мм - h 6,5 мм; г 6 мм - h 7,5 мм; г 8 мм - h 10 мм; г 10 мм - h 12 мм.

Ст. 3 кп: д 28% - 0,28%; г 0,28; г 5 мм - h 5,5 мм; г 6 мм - h 6,5 мм; г 7 мм - h 7,5 мм; г 9 мм - h 9,5 мм.

Ст. 3 кп: д 30% 0,30; г 4 мм - h 5 мм; г 6 мм - h 7 мм; г 8 мм -h 9мм; г 10 мм - h 11 мм.

Ст. 08; д 37% 0,37; г 5 мм - h 7,5 мм; г 6 мм - Ь 8,5 мм; г 8 мм - h 11 мм; г 10 мм - h 13,5 мм.

Таким образом, с точностью до 0,5 мм взаимосвязь между h, г, б и R можно представить в виде

h 3,6r («5 + 0,5- 1,5r/R), где 3,6 - округленный до 0,1 минимальный численный коэффициент по результатам опытов (максимальное его значение 3,8).

Для обеспечения гарантированной прочности оболочек следует брать минимально допустимую для данной стали величину д.

Уменьшение величины h (по сравнению с вычисленными по предлагаемой зависимости), очевидно, уменьшит и жесткость оболочек.

При г 3 мм в нескольких случаях наблюдалось трещинообразование при формировании дополнительных гофров с одновременным изгибом профилей по мм. При г 10,5-12 мм (и соответственных величин h) наблюдались случаи смятия дополнительных гофров, что обусловлено недостаточной жесткостью полукруглых гофров с относительно большими г для данной толщины металла (1,4 мм).

Кроме того, при h 13,5-12,0 мм металл

частично переходил в зону деформации при формировании гофров (это особенно заметно на участках между кромками и основными гофрами), что уменьшало ширину профилей (и высоту бочек), т. е. при слишком

больших h (даже взятых по приведенной зависимости) потребуется увеличение расхода металла на изготовление цилиндрических оболочек. При h 4,5 мм готовые оболочки не обладали необходимой жестостью.

При h (3,9-4.1) г (5 + 0,05- 1,5г/Р)в

13% случаев отмечены лопнувшие дополнительные гофры притих формовке и испытаниях бочек.

Из тех же профилей были также изготовлены цилиндрические оболочки с R 350 мм и 305 мм и с дополнительными гофрами с г 8 мм и h 11,5 мм (при R 350) и с г 6 мм и h 8,5 мм (при R 305) из ст. 08 пс с д 38%, испытания которых дали хорошие

результаты.

Испытания на прочность бочек, изготовленных из гофрированных профилей большей толщины (1,5 и 1,6 мм) тех же марок сталей, но без дополнительных гофров (по

известной технологии) показали, что прочностные характеристики этих оболочек толщиной 1,6 мм эквивалентны оболочкам толщиной 1,4 мм с дополнительными гофрами. Возможное уменьшение толщины оболочек уменьшит расход металла на (0,2:1,6) х х ,5%.

Оболочка шириной В имеет два основных гофра 1 треугольной формы высотой Н и три дополнительных полукруглых гофра 2

высотой h и радиусом г, расположенных симметрично оси YY. R-- радиус оболочки, все гофры расположены вершинами наружу оболочки.

Цилиндрическая оболочка R - 300 мм

0 изготавливается изгибом гофрированного профиля из Ст. 3 кп с минимально допустимой величиной д - 25% и толщиной 1,5 мм с формированием радиуса мм дополнительных гофров, расположенных между

5 кромками и основными гофрами и между основными гофрами профилями.

Оптимальная величина h 3,6 с(5 + 0,05- 1,5 -И - 7,5 мм.

R

При формировании той же оболочки, но с h - 3.8 г (д + 0,05 - 1.5 r/R) 8 мм, возможно трещинообразование дополнительных гофров.

Технико-экономическое преимущество предлагаемого изобретения по сравнению с известным заключается в улучшении качества цилиндрических оболочек типа бочек (повышение их жесткости) без увеличения расхода металла.

Формула изобретения Цилиндрическая стальная оболочка, имеющая продольно расположенные гоф0

ры, отличающаяся тем, что, с целью повышения качества изделий без .увеличения расхода металла, на ней дополнительно выполнены сплошные гофры параллельно основным, расположенные в промежутках между гофрами и между кромками и гофрами, при этом радиус г и высота h дополнительных гофров находятся между собой в следующей зависимости

h 3,6r

(5 + 0,),

5

R

где д - минимально допустимая величина относительно удлинения стали; R - радиус резервуара.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка для цилиндрических оболочек | 1986 |

|

SU1362537A1 |

| ГНУТЫЙ ПРОФИЛЬ | 1998 |

|

RU2147954C1 |

| СТАЛЬНАЯ ЦИЛИНДРИЧЕСКАЯ ОБОЛОЧКА | 2008 |

|

RU2384381C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2036737C1 |

| ЛИСТОВОЙ ГОФРИРОВАННЫЙ ПРОФИЛЬ | 2003 |

|

RU2238815C1 |

| ЛИСТОВОЙ ГОФРИРОВАННЫЙ ПРОФИЛЬ | 2004 |

|

RU2281177C1 |

| ГНУТЫЙ СТАЛЬНОЙ ПРОФИЛЬ ДОРОЖНОГО ОГРАЖДЕНИЯ | 2001 |

|

RU2200069C1 |

| ГНУТЫЙ ГОФРИРОВАННЫЙ ПРОФИЛЬ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2011 |

|

RU2471584C1 |

| СПОСОБ ФОРМОВКИ ГНУТОГО ЛИСТОВОГО ПРОФИЛЯ | 2006 |

|

RU2335366C2 |

| ПРОФИЛЬ ВЫСОКОЙ ЖЕСТКОСТИ | 1995 |

|

RU2073574C1 |

Изобретение относится к обработке металлов давлением, в частности к производству цилиндрических гофрированных оболочек. Цель изобретения - повышение качества готовых изделий без увеличния расхода металла. В процессе изгиба гофрированного листа выполняют дополнительные гофры, параллельные основным, Дополнительные гофры размещают между гофрами и между кромками и гофрами Дополнительные гофры выполняют сплошными Радиус закругления гофров и высота связаны между собой эмпирической зависимостью. Качество оболочек улучшается за счет повышения их жесткости без увеличения металлоемкости. 2 ил

h

фиг.1

| Холодногнутые гофрированные профили проката | |||

| Киев, 1967, с | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1991-03-07—Публикация

1989-05-22—Подача