Изобретение относится к прокатному производству и может быть использовано при изготовлении холодногнутых листовых гофрированных профилей.

Такие профили изготавливаются на профилегибочных станах путем последовательного формообразования гофров, причем поперечные сквозные гофры различной конфигурации формуются, как правило, за один проход (т.е. в одной клети), что обусловлено необходимостью предотвращения «переформовки» гофров, которая неизбежно возникает при неточной синхронизации взаимного положения формующих выступов и впадин на валках двух клетей. Этот дефект формовки заключается в несовпадении радиусов изгибов гофров и ведет обычно к трещинообразованию.

Некоторые особенности процесса формовки и инструмента (валков) для профилей с поперечными сквозными прямолинейными гофрами описаны, например, в статье В.Л.Ахлестина и О.И.Тришевского из сборника «Гнутые профили проката», вып.VIII, Харьков, 1980, с.88-93.

Известен листовой гофрированный профиль с периодически повторяющимися продольными гофрами (профиль высокой жесткости), у которого расстояние между продольными осями гофров принято равным одной - трем их ширинам, а расстояние от кромки профиля до оси крайнего гофра - полуторной его ширине (см. а.с. СССР №1485492 кл. В 21 D 5/06 от 16.02.87 г.). Недостатком такого профиля является неравенство его жесткости (момента сопротивления изгибу) в двух взаимно перпендикулярных направлениях.

Наиболее близким аналогом к заявляемому объекту является листовой гофрированный профиль (RU 2238815 C1, 27.10.2004, B 21 D 13/10).

Этот профиль содержит полукруглые (дугообразные) поперечные гофры заданных параметров с шагом t между ними по длине листа и характеризуется наличием продольных треугольных гофров, расположенных как на плоских межгофровых участках по длине профиля, так и на поперечных гофрах.

Недостатком известного гофрированного профиля является наличие треугольных гофров на внешней поверхности полукруглых гофров, что увеличивает общую высоту профиля (т.е. повышает расход металла на его изготовление) и ухудшает его потребительские свойства из-за наличия поперечных выступающих «поясков» на полукруглых гофрах.

Технической задачей настоящего изобретения является улучшение потребительских свойств листовых гофрированных профилей и снижение расхода металла при их изготовлении.

Для решения этой задачи у предлагаемого листового профиля, преимущественно из стали с пределом прочности при растяжении σв=350...450 МПа толщиной S=1,5...3,0 мм, содержащего полукруглые поперечные гофры заданных параметров с шагом t между ними по длине листа, вершины гофров в плане изогнуты по дугообразным симметричным кривым с переменными направлениями изгибов по ширине листа, сопряженными между собой прямолинейными участками, направленными под углом 45° к продольной оси листа, при этом радиус дуг R=(20...33)S, t=(0,6...0,8)R, высота гофров h=(5,0...6,7)S, и она меньше ширины в 2,0...2,4 раза, а радиус при вершине гофров составляет (6,7...10,0)S, расстояние между центрами дуг по ширине листа может составлять (1,60...1,67)R, а радиусы изгиба участков сопряжении гофров в их поперечном сечении rн=(1,0...1,3)×S и увеличиние rн прямо пропорционально увеличинию σв материала листа.

Приведенные соотношения параметров профиля получены в результате обработки опытных данных и являются эмпирическими.

Сущность заявляемого технического решения заключается в создании листового гофрированного профиля «изотропной жесткости», у которого моменты сопротивления изгибу в продольном и поперечном направлениях равны между собой (или весьма близки по величине) при длине профиля, равной его ширине.

Форма гофров и их основные параметры были предварительно определены методом математического моделирования и окончательно уточнены при опытной проверке (см. ниже).

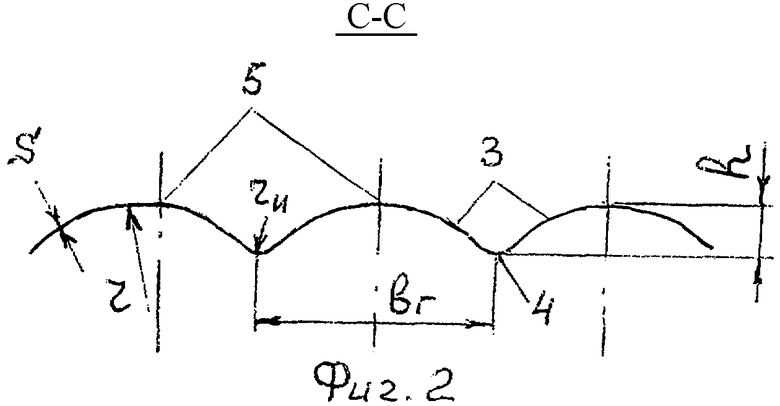

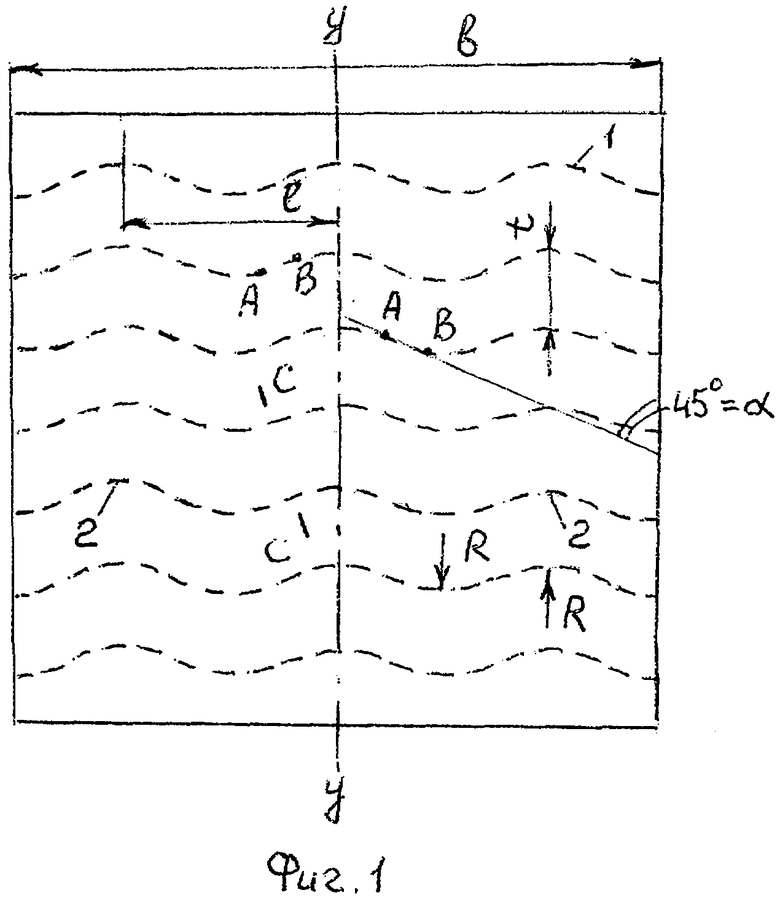

Заявляемый гофрированный профиль в плане схематично показан на фиг.1, а поперечное сечение его гофров - на фиг.2.

Вершины 1 гофров (и сами гофры) в плане (см. фиг.1) изогнуты по дугообразным симметричным кривым, равноудаленным друг от друга по длине листа, а шаг t между гофрами в направлении оси у-y равен (0,6...0,8)R, где R - радиус дуг 2. Расстояние между центрами дуг l=(1,60...1,67)R, Эти дуги сопряжены между собой прямолинейными участками А-В, направленными под углом 45° к оси у-у. Очевидно, что длина этого участка будет:

Гофры 3 полукруглого сечения (по С-С - см. фиг.2) с высотой h=(5,0...6,7)S и шириной вг=(2,0...2,4)h сопряжены у своих оснований дугами 4 малых радиусов rн=(1,0...1,3)×S; радиусы же при вершине 5 гофров r=(6,7...10,0)S.

Величину rн целесообразно выбирать прямо пропорциональной величине σв материала листа, т.е. при σв=350...450 МПа - rн=S, а при σв=450 МПа - rн=1,3S.

Наличие у профиля прямолинейных участков АВ гофров, расположенных перпендикулярно друг другу, увеличивает сопротивление его винтообразному скручиванию (например, вокруг оси у-у), что является еще одним преимуществом предлагаемого профиля перед известным, взятым в качестве ближайшего аналога.

Опытную проверку предлагаемого технического решения осуществляли в цехе гнутых профилей (ЛПЦ-7) ОАО «Магнитогорский меткомбинат».

С этой целью были изготовлены гофрированные профили из разных марок сталей (σв=350...450 МПа) толщиной 1,5...3,0 мм с конфигурацией гофров, показанной на фиг.1 и 2, но с различными их параметрами. Диапазоны σв и S были выбраны с учетом того, что профили будут производиться на типовом стане 0,5-2,5×300-1500 ЛПЦ-7 и согласуются с его техническими возможностями, а также с учетом потребительского спроса на гофрированные профили с определенными свойствами.

Максимальную жесткость на изгиб и при продольном скручивании показали листовые профили с рекомендуемыми параметрами, причем моменты сопротивления при продольном (Wx) и поперечном (Wy) изгибе профилей с длиной, равной их ширине, отличались в пределах 3%, что позволяет считать такие гофрированные листы практически изотропными.

Так, изменение величины угла наклона α прямолинейных участков АВ к оси у-у в любую сторону уменьшало усилие продольного скручивания и увеличивало разницу между Wx и Wy. К аналогичным результатам приводило и увеличение R и t, а их уменьшение вызывало в отдельных случаях трещинообразование на гофрах при деформации профилей.

Уменьшение высоты гофров h до (3,0...4,9)S приводило к уменьшению Wx и Wy, а при h>6,7S затруднялось изготовление профилей, появлялся дефект «разновысотность гофров» и возрастал расход металла (заготовки). При bг:h<2 также ухудшались прочностные свойства профилей, а при bг:h>2,4 увеличивалась «разновысотность гофров». Аналогичным образом сказывалось на свойствах профилей и изменение величин r (меньше 6,7S и больше 10S).

Рекомендуемые величины l=(1,60...1,67)R, во-первых, оптимальны в аспекте изготовления профиля и, во-вторых, обеспечивают требуемую длину АВ в аспекте продольного скручивания профилей. Величины rн=(1,0...1,3)S наиболее приемлемы для заготовки с σв=350...450 МПа, а прямо пропорциональная зависимость rн→f(σв) положительно сказывается на износостойкости формующего инструмента (валков). Симметричность дуг изгиба гофров в плане (см. фиг.1) упрощает и удешевляет изготовление инструмента.

Контрольные испытания профилей, выбранных в качестве ближайшего аналога, показали, что разница Wx и Wy у них находится в пределах 9...15%, а сопротивление продольному скручиванию меньше, чем у предлагаемых профилей при одинаковых «b» и S почти в 1,5 раза.

Высота известных профилей больше, чем у предлагаемых, в 2,5...3 раза при соответствующем увеличении расхода металла на их изготовление.

Таким образом, опытная проверка подтвердила приемлемость заявляемого технического решения для выполнения поставленной задачи и его технико-экономические преимущества перед известным объектом.

По данным ЛПЦ-7 использование предлагаемых профилей расширяет область их применения и уменьшает расход металла не менее чем на 8% (по сравнению с известным листовым гофрированным профилем), что повышает конкурентоспособность этих профилей.

Пример конкретного выполнения

Листовой гофрированный профиль изготовлен из стали с σв=450 МПа толщиной S=2,3 мм и имеет вид, показанный на фиг.1 и 2.

Параметры профиля:

α=45; R=26 S=26-2,3≈60 мм; t=0,7 R=0,7·60=42 мм;

h=5,8 S=5,8·2,3≈13,5 мм; bг=2,2 h=2,2·13,5≈30 мм;

r=8,3 S=8,3·2,3≈20 мм; l=1,63 R=1,63·60≈98 мм;

rн=1,15 S=1,15·2,3≈2,6 мм; ширина листа b=0,8 м.

Длина прямолинейного участка:

АВ=1,41 l-2R=1,41·98-2·60=18 мм

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТОВОЙ ГОФРИРОВАННЫЙ ПРОФИЛЬ | 1996 |

|

RU2107571C1 |

| СТАЛЬНАЯ ПАНЕЛЬ-КАССЕТА | 2006 |

|

RU2332275C2 |

| СПОСОБ ПРОФИЛИРОВАНИЯ СТАЛЬНЫХ ПОЛОС | 1998 |

|

RU2149072C1 |

| ЛИСТОВОЙ ГНУТЫЙ ПРОФИЛЬ | 2004 |

|

RU2281178C1 |

| ЛИСТОВОЙ ГНУТЫЙ ПРОФИЛЬ | 2007 |

|

RU2360757C2 |

| ГНУТЫЙ ГОФРИРОВАННЫЙ ПРОФИЛЬ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2011 |

|

RU2471584C1 |

| ЛИСТОВОЙ ГОФРИРОВАННЫЙ ПРОФИЛЬ | 2003 |

|

RU2238815C1 |

| ГНУТЫЙ СТАЛЬНОЙ ПРОФИЛЬ ДОРОЖНОГО ОГРАЖДЕНИЯ | 2001 |

|

RU2200069C1 |

| СПОСОБ ФОРМОВКИ ГНУТОГО ЛИСТОВОГО ПРОФИЛЯ | 2006 |

|

RU2335366C2 |

| ГОФРИРОВАННЫЙ ГНУТЫЙ ПРОФИЛЬ | 2006 |

|

RU2342210C2 |

Изобретение относится к прокатному производству и может быть использовано при изготовлении холодногнутых листовых гофрированных профилей. Гофрированный профиль выполнен преимущественно из стали с пределом прочности при растяжении σВ=350-450 МПа толщиной S=1,5-3,0 мм. Профиль содержит полукруглые поперечные гофры заданных параметров с шагом t между ними по длине листа. Вершины гофров в плане изогнуты по дугообразным симметричным кривым с переменными направлениями изгибов по ширине листа, сопряженными между собой прямолинейными участками. Упомянутые участки расположены под углом 45° к продольной оси листа. Радиус дуг R=(20-33)S, t=(0,6-0,8)R. Высота гофров h=(5,0-6,7)S, при этом высота гофров меньше их ширины в 2,0-2,4 раза. Радиус при вершине гофров составляет (6,7-10,0)S. В результате обеспечивается улучшение потребительских свойств листовых гофрированных профилей и снижение расхода металла при их изготовлении. 3 з.п. ф-лы, 2 ил.

| ЛИСТОВОЙ ГОФРИРОВАННЫЙ ПРОФИЛЬ | 2003 |

|

RU2238815C1 |

| ЛИСТОВОЙ ГОФРИРОВАННЫЙ ПРОФИЛЬ | 1996 |

|

RU2107571C1 |

| ГОФРИРОВАННЫЙ ГНУТЫЙ ПРОФИЛЬ | 1994 |

|

RU2070458C1 |

| US 3824664 А, 23.07.1974 | |||

| US 4823583 A, 25.04.1989. | |||

Авторы

Даты

2006-08-10—Публикация

2004-12-27—Подача