Изобретение относится к термической обработке стали и можат быть использовано в MaiuKHocTpoei-.ии щ. восстановлении паровых котлов.

Цель изобретения - увеличение срока службы путем снижения поврежден- ности материала элементов котла.

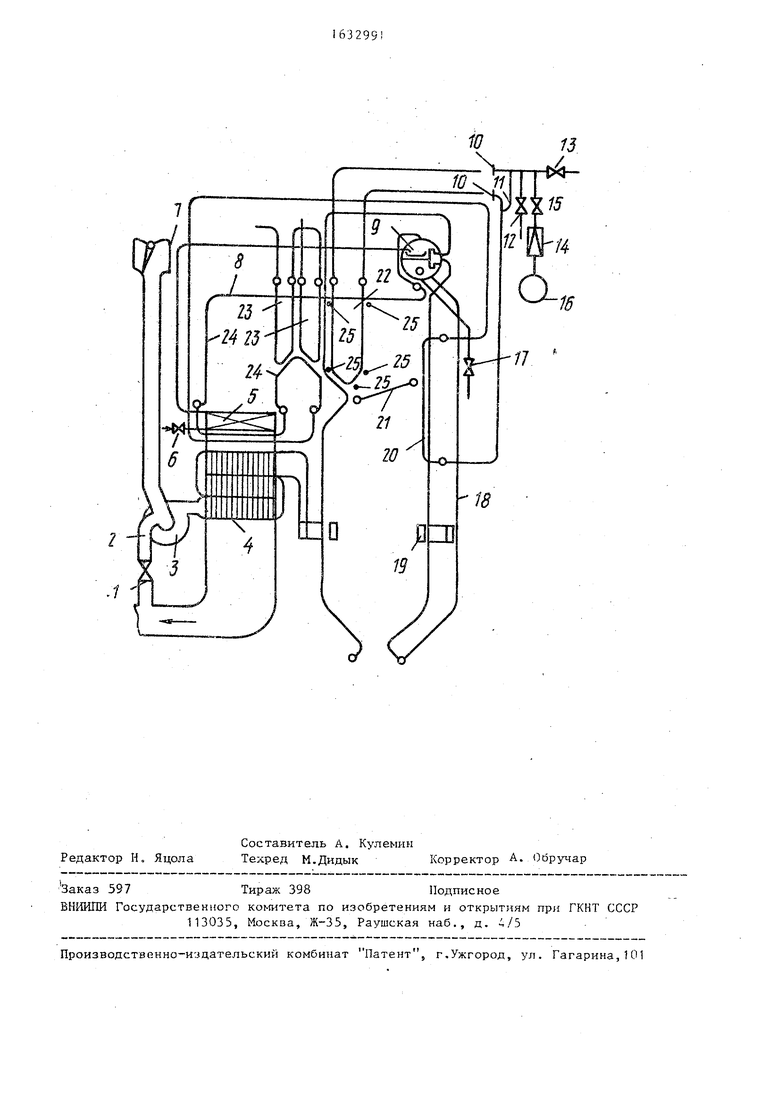

На чертеже приведена схема осуществления предлагаемого способа.

/Для снижения поврежденности металла нагрев отключенных от парового тракта котла элементов ведут рецирку- лируемьг-iF и топочными газами, взятыми в соотношении 1/У-2/30 до 900 - 1100°С, с выдержкой 0,5-5 ч,

Соотношение реииркулируемых и топочных газов смеси, равное 1:9, является минимальным, при котором смесь можно равномерно распределить по топочному тракту и на обогреваемых элементах создать равномерное температурное поле, отвеч ;лцее заданному интервалу 900-1ТОО°С. Если соотношение рециркулируемых и топочных газов превышает 2:3, то невозможно нагреть восстанавливаемые элементы-котла до 900йС.

Нижняя граница нагрева металла элементов парового котла (900 С) ограничена началом интервала температур аустенизации для углеродистых сталей, а верхняя устанавливается на 50°С выше температуры начала аустекизации для жаропрочных аустеннтных сталей (1100°С). При температурах термообработки ниже температуры аустенизации не достигается эффект интенсивного залечивания микропор, а также создаS5

со ю

ются условия для получения структур металла с пониженными характеристиками жаропрочности при частичной фазовой перекристаллизации, При нагреве выше 1100°С может происходить значительный рост зерна, что ведет к охруп- чиванию металла,, работающего в условиях ползучести, за счет снижения характеристик длительной пластичности. J

Временные характеристики процесса выбраны из условий эффективности режима. При нагреве менее 0,5 ч в интервале температур 900-950°С не происходит значительных изменений в поврежу ценности металла. Основные изменения поврежденности металла в заданном интервале температур происходят за время нагрева до 5 ч, дальнейшее увеличение продолжительности режима не 2 ,приводит к заметным результатам. I Схема для осуществления способа содержит: пибер 1 рециркуляции газов, короб 2 рециркуляции газов, дутьевой вентилятор 3S воздухоподогреватель 4,2 водяной экономайзер 5, регулятор 6 питания котла водой, перегородку 7, потолочный пароперегреватель 8, барабан 9 котла, заглушки 10, перемычку 11, клапан 12 продувки пароперегревателя,™ главную паровую задвижку 13, быстродействующую редукционно-охладительную установку (БРОУ) 1,, отсекающий клапан 15 ВРОУ конденсатор 16 турбины, клапан 17 аварийного сброса воды, отпускную систему 18, горелку 19, радиационный пароперегреватель (РГШ) 20, временный защитно-распределительный газопроницаемый экран 21 из жаропрочных металлов, дирмовый пароперегреватель (ЫПП) 22, конвективный пароперегреватель 23, ограждающие поверхности 2 нагрева и дополнительные термопары 25.

Способ осуществляется следующим образом.

Монтируется короб 2 рециркуляции газов с управляющим шибером 1. Всос дутьевого вентилятора 3 рециркулиру- ется перегородкой 7 для обеспечения забора рециркулируемых газов. В топке монтируется временный газопроницаемый защитно-распределительный экран 21 для обеспечения требуемого поля температур газового потока и защиты ШЛИ 22 рт радиационного воздействия факела. Процесс восстановления элементов парового котла ведется в режиме работы котла, аналогичном растопочному,

д

0

при тепловой нагрузке, составляющей 0,2 - 033 номинальной. Обрабатываемый элемент (в данном случае ШПП 22) отключают от парового тракта котла и контроль за температурным состоянием металла ведут за счет дополнительно установленных термопар 25. По мере прогрева котла и увеличения тепловой нагрузки устанавливается оптимальное соотношение рециркулируемых и топочных газов в пределах 1/9-2/3, соответствующее заданному уровню температур термообработки 900-1100°С. Процесс продолжается в течение 0,5-5 ч. Во время проведения процесса содержание свободного кислорода в газах за топкой должно быть минимальным, а температура газов перед воздухоподогревателем не должна превышать 500°С, что достигается требуемым расходом воды через экономайзер 5 с одновременным при необходимости открытием клапана 17 аварийного сброса воды из барабана 9. При этом температура воды за экономайзером 5 должна быть на 10-15°С ниже точки кипения.

После проведения заданного режима и отключения котла парового тракта производится вырезка контрольных проб для контроля структурного состояния и определения механических свойств термообработанного металла, которые должны соответствовать требованиям технических условий на металл в состоянии поставки.

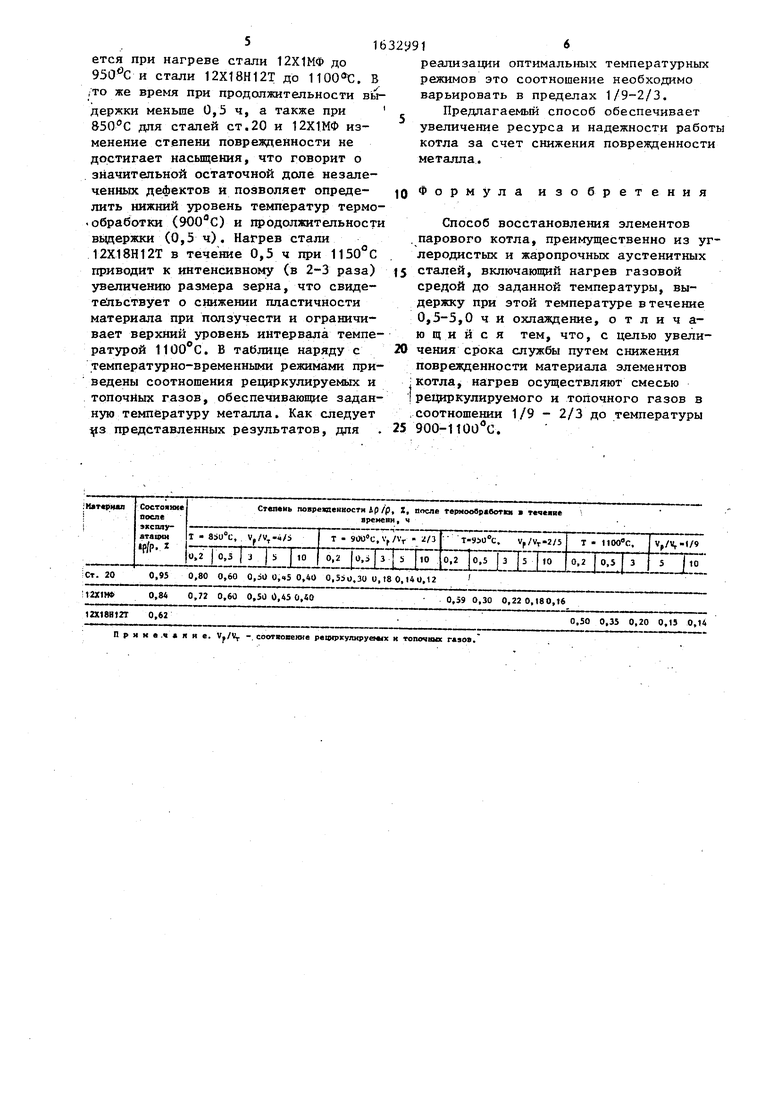

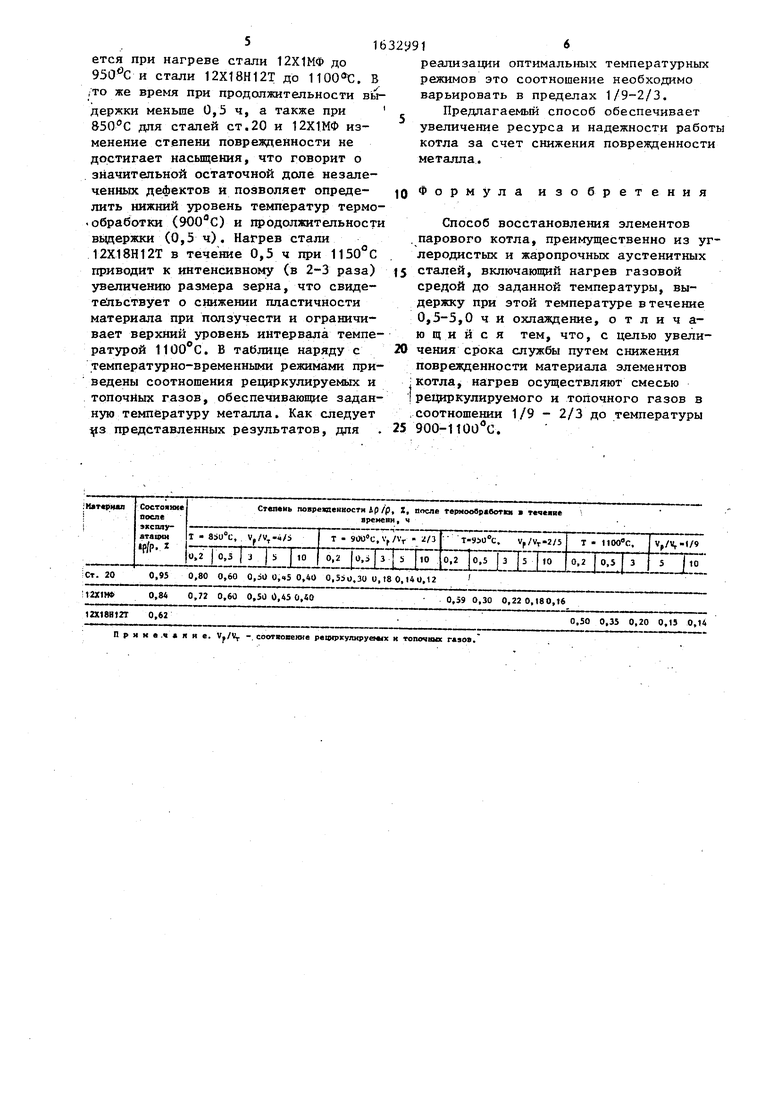

Пример. Предлагаемый способ осуществляют при восстановлении металла труб из сталей 12Х1МФ и 12Х18НТ21 применительно к условиям эксплуатации котла БКЗ-210-140Ф. Параметром изменения поврежденности металла служит величина относительной плотности UO/р. Прецизионное определение проводят методом гидростатического взвешивания. Результаты эксперимента приведены в таблице.

Из таблицы видно, что после выдержки при 900°С в течение 5 ч для ст.20 достигается стадия насыщения по снижению поврежденности (до 0,10%), однако достаточно большой эффект имеется и после 0,5 ч (Лр/р 0,30%). При дальнейшем увеличении времени выдержки до 20 ч при 900°С степень поврежденности меняется весьма незначительно (на 0,02%), что определяет- оптимальную продолжительность режима (5 ч), Аналогичная ситуация наблюдается при нагреве стали 12Х1МФ до 950бС и стали 12Х18Н12Т до ПОО. В ,то же время при продолжительности выдержки меньше 0,5 ч, а также при 850°С для сталей ст.20 и 12Х1МФ изменение степени поврежденное™ не достигает насыщения, что говорит о значительной остаточной доле незалеченных дефектов и позволяет определить нижний уровень температур термо- .обработки (900°С) и продолжительности выдержки (0,5 ч). Нагрев стали 12Х18Н12Т в течение 0,5 ч при 1150 С приводит к интенсивному (в 2-3 раза) увеличению размера зерна, что свидетельствует о снижении пластичности материала при ползучести и ограничивает верхний уровень интервала температурой 1100°С. В таблице наряду с температурно-временными режимами приведены соотношения рециркупируемых и топочных газов, обеспечивающие заданную температуру металла. Как следует из представленных результатов, для

2У916

реализации оптимальных температурных режимов это соотношение необходимо варьировать в пределах 1/9-2/3.

Предлагаемый способ обеспечивает увеличение ресурса и надежности работы котла за счет снижения поврежденное™ металла.

10

Формула изобретения

Способ восстановления элементов парового котла, преимущественно из углеродистых и жаропрочных аустенитных 15 сталей, включающий нагрев газовой средой до заданной температуры, выдержку при этой температуре в течение 0,5-5,0 ч и охлаждение, отличающийся тем, что, с целью увели- 20 чения срока службы путем снижения поврежденное™ материала элементов . котла, нагрев осуществляют смесью Iрециркупируемого и топочного газов в .соотношении 1/9 - 2/3 до температуры 25 900-1100ЛС.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКРАНЫ СТЕН ГАЗОХОДА ПАРОГЕНЕРАТОРА И СПОСОБ РЕГУЛИРОВАНИЯ ПРОМПЕРЕГРЕВА ПРИ ИХ ВКЛЮЧЕНИИ В ЕГО ТРАКТ | 2006 |

|

RU2378570C2 |

| СИСТЕМА ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ И СПОСОБ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ ИЗ КАМЕННОУГОЛЬНОГО ГАЗА С НИЗКОЙ ТЕПЛОТВОРНОЙ СПОСОБНОСТЬЮ | 2017 |

|

RU2717181C1 |

| СПОСОБ РЕНТГЕНОМЕТРИЧЕСКОЙ ОЦЕНКИ ТЕМПЕРАТУРНЫХ УСЛОВИЙ ЭКСПЛУАТАЦИИ ТРУБНЫХ ЭЛЕМЕНТОВ КОТЛОВ | 2012 |

|

RU2509298C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ПАРОСИЛОВАЯ УСТАНОВКА ДОКРИТИЧЕСКОГО ДАВЛЕНИЯ И ВЫСОКОТЕМПЕРАТУРНЫЙ ПРЯМОТОЧНЫЙ КОТЕЛ ДОКРИТИЧЕСКОГО ДАВЛЕНИЯ, РАБОТАЮЩИЙ ПРИ ПЕРЕМЕННОМ ДАВЛЕНИИ | 2013 |

|

RU2584745C2 |

| ПАРОГАЗОВАЯ УСТАНОВКА | 1995 |

|

RU2100619C1 |

| СИСТЕМА И СПОСОБ ЦЕНТРАЛИЗОВАННОГО ТЕПЛОСНАБЖЕНИЯ | 2008 |

|

RU2364794C1 |

| УЛУЧШЕННЫЙ ПАРОВОЙ ЦИКЛ ПРИ ИСПОЛЬЗОВАНИИ КОТЛА-УТИЛИЗАТОРА ДУАЛЬНОГО ДАВЛЕНИЯ С ПРОМЕЖУТОЧНЫМ ПЕРЕГРЕВОМ | 2009 |

|

RU2537823C2 |

| ПЫЛЕУГОЛЬНЫЙ КОТЕЛ | 2016 |

|

RU2615556C1 |

| МАГНИТНЫЙ ФЕРРИТОМЕТР ДЛЯ ОПРЕДЕЛЕНИЯ ЭКВИВАЛЕНТНОЙ ТЕМПЕРАТУРЫ ЭКСПЛУАТАЦИИ НАРУЖНОЙ ПОВЕРХНОСТИ ПАРОПЕРЕГРЕВАТЕЛЬНЫХ ТРУБ ИЗ АУСТЕНИТНЫХ СТАЛЕЙ ПРИ ОСТАНОВЛЕННОМ КОТЛЕ | 2011 |

|

RU2458339C1 |

| ПАРОВОЙ КОТЕЛ | 1970 |

|

SU265120A1 |

Изобретение относится к термической обработке стали и может быть использовано в машиностроении при восстановлении паровых котлов. Цель - увеличение срока службы путем снижения поврежденности материала элементов кстла. Элементы парового котла, отключенные от парового тракта, нагревают рециркул:--:р емыми и топочными газами, взятыми в соотношении от 1/9 до 2/3, до 900-1100°С и выдерживают в течение 0,5-5 ч при этозт температуре. 1 табл. 1 ил.

Применение. V./U,. - соотношение рецхрхулируетх и топочных газов.

13

Авторы

Даты

1991-03-07—Публикация

1989-04-18—Подача