Изобретение относится к способу неразрушающего исследуемую поверхность контроля температурных условий эксплуатации и разрушения трубных элементов паровых и водогрейных котлов и может найти применение на предприятиях энергетической отрасли для диагностирования причин аварий, в проектных и научно-исследовательских организациях, разрабатывающих и использующих оборудование для предприятий энергетических и химических отраслей, при исследованиях новых марок сталей на жаростойкость и жаропрочность.

Известен способ определения эквивалентной температуры эксплуатации пароперегревателя по зависимости между толщиной оксидной пленки и временем эксплуатации (РД 34.17.452-98, п.5.6), в котором от обоих концов каждого патрубка холодным способом отрезают по одному шлифу высотой 20-25 мм, на внутренней поверхности шлифы изнутри заливают сплавом Вуда и затем на токарном станке снимают с одной стороны рабочей поверхности слой толщиной 1-2 мм, при этом избегая разогрева шлифа. После шлифовки и полировки шлифы травят в 3-4%-ном спиртовом растворе азотной кислоты, на оптическом микроскопе замеряют толщину окалины на внутренней поверхности трубы с учетом толщины подокисного слоя в зоне, где она максимальна. Делают 8-10 замеров и вычисляют среднее значение толщины оксидной пленки (hок, мм).

Глубину коррозии (ΔS, мм) на внутренней поверхности трубы подсчитывают по формуле ΔS=0,48·hок (РТМ 108.030.116-78). По найденному значению ΔS и фактической наработке трубы (τэ, ч) с помощью графиков, приведенных в РД 34.17.452-98, определяют эквивалентную температуру внутренней поверхности трубы.

Недостатком способа является то, что он применяется только для труб из перлитных сталей и справедлив только для пароперегревателей котлов, работающих в гидразинно-аммиачном водном режиме.

Известен способ определения эквивалентной температуры эксплуатации пароперегревателя по зависимости степени структурных превращений от времени эксплуатации для труб пароперегревателей из стали 12Х1МФ (РД 34.17.452-98, п.5.7), в котором от обоих концов каждого патрубка холодным способом отрезают по одному шлифу высотой 20-25 мм, шлифуют, после чего травят в 3-4%-ном спиртовом растворе азотной кислоты, балл микроструктуры протравленного шлифа оценивают по шестибальной шкале, приведенной в приложении Б документа РД 34.17.452-98. Затем по графикам, приведенным в РД 34.17.452-98, по баллу микроструктуры и фактической наработке определяют эквивалентную температуру эксплуатации в центральной зоне стенки трубы.

Недостатки способа - он применяется только для стали 12Х1МФ и субъективная оценка балла микроструктуры вносит значительную дополнительную погрешность в результат определения температуры.

Известен способ определения эквивалентной температуры эксплуатации пароперегревателя по зависимости содержания молибдена в карбидном осадке от времени эксплуатации (РД 34.17.452-98, п.5.7), включающий подготовку патрубков длиной 40 мм, на торце которых ставится керн в месте, где толщина стенки минимальна. Затем на токарном станке с наружной и внутренней сторон патрубок обтачивают до полного снятия продуктов коррозии. В месте, отмеченном керном, вырезают два продольных образца в виде полос шириной 10 мм на всю длину патрубка. На вырезанных образцах закругляют все углы. С одного конца на расстоянии не более 5 мм от торцевой стороны сверлят отверстие диаметром 3 мм. Из оставшейся части патрубка набирают стружку для химического анализа (не менее 2 г).

Химический и фазовый анализы стали с определением содержания молибдена в карбидном осадке проводятся в соответствии с приложением В документа РД 34.17.452-98, после чего по доле молибдена, перешедшего в карбиды, и фактической наработке трубы по графикам, приведенным в РД 34.17.452-98, определяется эквивалентная температура эксплуатации.

Недостатком способа является то, что он применяется только для труб из перлитных сталей (содержащих молибден). В способе не учтено влияние характеристик нагрузки (уровня внешних и внутренних деформаций, знакопеременности приложенных нагрузок и т.п.) на перераспределение легирующих элементов и на результат определения температуры эксплуатации пароперегревателя, что существенно снижает точность ее определения.

Задача заявляемого изобретения - разработка универсального способа неразрушающего поверхность образца определения температурных условий эксплуатации трубных элементов котлов, распространяющегося на все виды стали, независимо от водного режима работы котла.

Поставленная задача достигается тем, что в заявляемом способе рентгенометрической оценки температурных условий эксплуатации котлов подготавливают образец трубного элемента и эталон из не работавшего в котле участка трубы, имеющей аналогичный состав и способ изготовления. Осуществляют рентгеносъемку эталона в режиме термоциклирования в цикле «нагрев - охлаждение до комнатной температуры» (нагрев до определенной температуры - выдержка в стационарном тепловом режиме - охлаждение до комнатной температуры - рентгеносъемка в стационарном тепловом режиме - нагрев до более высокой температуры - выдержка в стационарном тепловом режиме - охлаждение до комнатной температуры - рентгеносъемка в стационарном тепловом режиме и т.д.), строят на ее основе зависимость отношений интегральных интенсивностей, полученных при комнатной температуре для двух наиболее сильных дифракционных линий, не имеющих наложений с дифракционными линиями других фаз, от температуры термоцикла. Производят рентгеносъемку образца трубного элемента при комнатной температуре, для которого определяют отношение интегральных интенсивностей тех же двух дифракционных линий. Сравнивают отношения интегральных интенсивностей дифракционных линий образца и эталона и определяют температуру эксплуатации участка трубного элемента, принимая ее равной температуре эталона при данной величине отношения интегральных интенсивностей.

Заявляемое изобретение поясняется примерами.

Подготавливают эталон размером 12×20 мм из не работавшего в котле прямого участка трубы, изготовленной из стали 12Х1МФ. Осуществляют рентгеносъемку эталона в режиме термоциклирования (нагрев до 225°С - выдержка в стационарном тепловом режиме - охлаждение до 12°С - рентгеносъемка в стационарном тепловом режиме - нагрев до 323°С - выдержка в стационарном тепловом режиме - охлаждение до 12°С - рентгеносъемка в стационарном тепловом режиме - нагрев до 420°С - выдержка в стационарном тепловом режиме - охлаждение до 12°С - рентгеносъемка в стационарном тепловом режиме - нагрев до 517°С - выдержка в стационарном тепловом режиме - охлаждение до 12°С - рентгеносъемка в стационарном тепловом режиме - нагрев до 590°С - выдержка в стационарном тепловом режиме - охлаждение до 12°С - рентгеносъемка в стационарном тепловом режиме - нагрев до 635°С - выдержка в стационарном тепловом режиме - охлаждение до 12°С - рентгеносъемка в стационарном тепловом режиме - нагрев до 679°С - выдержка в стационарном тепловом режиме - охлаждение до 12°С - рентгеносъемка в стационарном тепловом режиме (таблица 1)).

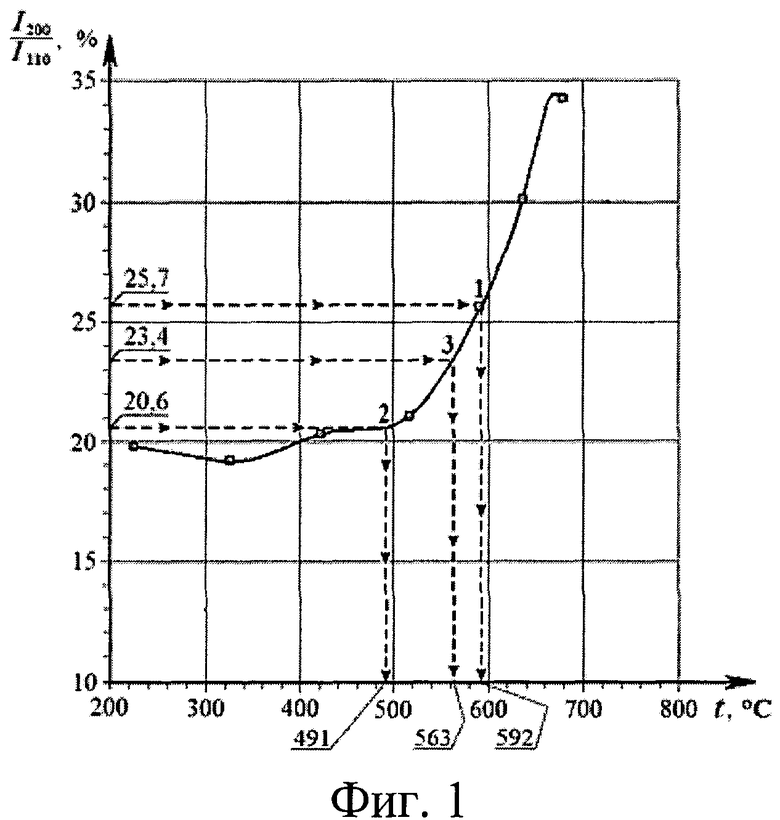

Строят на ее основе зависимость отношений интегральных интенсивностей, полученных при 12°С для двух наиболее сильных дифракционных линий, не имеющих наложений с дифракционными линиями других фаз, от температуры термоцикла (фиг.1).

В качестве образцов трубного элемента использованы участки труб пароперегревателя, описанные в таблице 2.

Производят рентгеносъемку образца трубного элемента при температуре 12, для которого определяют отношение интегральных интенсивностей тех же двух дифракционных линий (таблица 3).

Сравнивают отношения интегральных интенсивностей дифракционных линий образца и эталона и определяют температуру эксплуатации участка трубного элемента, принимая ее равной температуре эталона при данной величине отношения интегральных интенсивностей (фиг.1). Результаты определения температуры и подсчитанная погрешность представлены в таблице 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ЭКСПЛУАТАЦИИ ЭЛЕМЕНТОВ КОТЕЛЬНОГО ОБОРУДОВАНИЯ | 2015 |

|

RU2603207C1 |

| СПОСОБ ОЦЕНКИ РЕСУРСА ТРУБНЫХ ИЗДЕЛИЙ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2014 |

|

RU2555202C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМИЧЕСКОЙ СОВМЕСТИМОСТИ РАЗЛИЧНЫХ КОНСТРУКЦИОННЫХ СТАЛЕЙ В ПЛАКИРОВАННОМ ИЗДЕЛИИ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2013 |

|

RU2556801C2 |

| Способ восстановления элементов парового котла | 1989 |

|

SU1632991A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ ТЕМПЕРАТУРЫ ПАССИВАЦИИ ТРУБНЫХ ЭЛЕМЕНТОВ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ И УСТРОЙСТВО ДЛЯ КОРРОЗИОННЫХ ИСПЫТАНИЙ | 2013 |

|

RU2544313C2 |

| Способ определения остаточной долговечности труб пароперегревателя котла электростанций | 1983 |

|

SU1161875A2 |

| СПОСОБ РЕНТГЕНОСТРУКТУРНОГО КОНТРОЛЯ ДЕТАЛИ | 2011 |

|

RU2488099C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНОЙ КОНЦЕНТРАЦИИ ОСТАТОЧНЫХ МИКРОНАПРЯЖЕНИЙ В МЕТАЛЛАХ И СПЛАВАХ | 2008 |

|

RU2390763C1 |

| СПОСОБ ИСПЫТАНИЯ ЭЛЕМЕНТОВ КОТЕЛЬНОГО ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ НА ПРОЧНОСТЬ И ГЕРМЕТИЧНОСТЬ | 2016 |

|

RU2643681C2 |

| СПОСОБ ПОВЫШЕНИЯ НАДЕЖНОСТИ И ЭКОНОМИЧНОСТИ ЭКСПЛУАТАЦИИ ЭНЕРГОБЛОКОВ СВЕРХ КРИТИЧЕСКОГО ДАВЛЕНИЯ, РАБОТАЮЩИХ НА КИСЛОРОДНОМ ВОДНОМ РЕЖИМЕ | 2020 |

|

RU2758073C1 |

Использование: для неразрушающего исследуемую поверхность контроля температурных условий эксплуатации и разрушения трубных элементов паровых и водогрейных котлов. Сущность заключается в том, что подготавливают образец трубного элемента и эталон из не работавшего в котле участка трубы, имеющей аналогичный состав и способ изготовления, осуществляют рентгеносъемку эталона в режиме термоциклирования в цикле «нагрев - охлаждение до комнатной температуры», строят на ее основе зависимость отношений интегральных интенсивностей, полученных при комнатной температуре для двух наиболее сильных дифракционных линий, не имеющих наложений с дифракционными линиями других фаз, от температуры термоцикла, производят рентгеносъемку образца трубного элемента при комнатной температуре, для которого определяют отношение интегральных интенсивностей тех же двух дифракционных линий, сравнивают отношения интегральных интенсивностей дифракционных линий образца и эталона и определяют температуру эксплуатации участка трубного элемента, принимая ее равной температуре эталона при данной величине отношения интегральных интенсивностей. Технический результат: обеспечение возможности реализации способа определения температурных условий эксплуатации трубных элементов котлов, распространяющегося на все виды стали, независимо от водного режима работы котла, без разрушения поверхности образца. 1 ил., 4 табл.

Способ рентгенометрической оценки температурных условий эксплуатации трубных элементов котлов, в котором подготавливают образец трубного элемента и эталон из не работавшего в котле участка трубы, имеющей аналогичный состав и способ изготовления, осуществляют рентгеносъемку эталона в режиме термоциклирования в цикле «нагрев - охлаждение до комнатной температуры», строят на ее основе зависимость отношений интегральных интенсивностей, полученных при комнатной температуре для двух наиболее сильных дифракционных линий, не имеющих наложений с дифракционными линиями других фаз, от температуры термоцикла, производят рентгеносъемку образца трубного элемента при комнатной температуре, для которого определяют отношение интегральных интенсивностей тех же двух дифракционных линий, сравнивают отношения интегральных интенсивностей дифракционных линий образца и эталона и определяют температуру эксплуатации участка трубного элемента, принимая ее равной температуре эталона при данной величине отношения интегральных интенсивностей.

| Способ рентгенографического контроля термической обработки мартенситностареющих сталей | 1982 |

|

SU1062578A1 |

| Устройство для рентгеноструктурного анализа (его варианты) | 1981 |

|

SU1035488A1 |

| Устройство для рентгеноструктурного анализа | 1990 |

|

SU1753380A1 |

| Способ рентгеноструктурного анализа | 1984 |

|

SU1288563A1 |

| WO 2009043095 A1, 09.04.2009 | |||

| EP 772032 A2, 07.05.1997. | |||

Авторы

Даты

2014-03-10—Публикация

2012-11-07—Подача