1

(21)4335279/12

(22)20.10.87

(46) 15.03.91. Бкш. № 10

(72) Ю. Н.Ястремский, А.Н.Парфенов

и А.Ф.Громоздов

(53)66.912-52 (088.8)

(56)Ястремсхий Ю.Н. и др. Автоматизация процессов получения искусственных волокон и пленок. М. : НИНТЗХИМ, 1979, вып. 13 (163) , с. 19-20.

(54)УСТРОЙСТВО УПРАВЛЕНИЯ ПРОЦЕССОМ РЕГЕНЕРАЦИИ РАСТВОРОВ

(57)Изобретение относится к химической промышленности и может быть использовано при получении полимерных материалов. Цель изобретения - повышение точности управления. В нормальном режиме работы регулятор воздействует на исполнительный механизм подачи теплоносителя, в аварийном режиме - на исполнительный механизм подачи хладоносителя. Изменение структуры устройства, т.е. его адаптация, осуществляется с помощью компаратора, коммутатора, задатчиков и б юка моделирования, 1 з.п., 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стабилизации режима формования вискозных материалов | 1973 |

|

SU726509A1 |

| Устройство для регулирования концентрации формовочных растворов вискозных производств | 1973 |

|

SU475605A1 |

| Система регулирования теплообменника | 1980 |

|

SU877316A1 |

| Устройство для локальной гипотермии | 1990 |

|

SU1748839A1 |

| Устройство для автоматического регулирования температуры в многозонных объектах | 1984 |

|

SU1285446A1 |

| Система управления процессом регенерации формовочного раствора для вискозных волокон | 1978 |

|

SU791799A1 |

| Устройство для регулирования температуры | 1982 |

|

SU1067481A1 |

| УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОЙ ГИПОТЕРМИИ | 1994 |

|

RU2088185C1 |

| Устройство для диагностики состояния оборудования при регенерации растворов | 1974 |

|

SU489090A1 |

| Устройство для позиционного регулирования температуры | 1982 |

|

SU1059557A1 |

Изобретение относится к химической промышленности и может быть использовано для управления процессом регенерации растворов, в частности формовочных, в производстве полимерных материалов.

Цель изобретения - повышение точности управления.

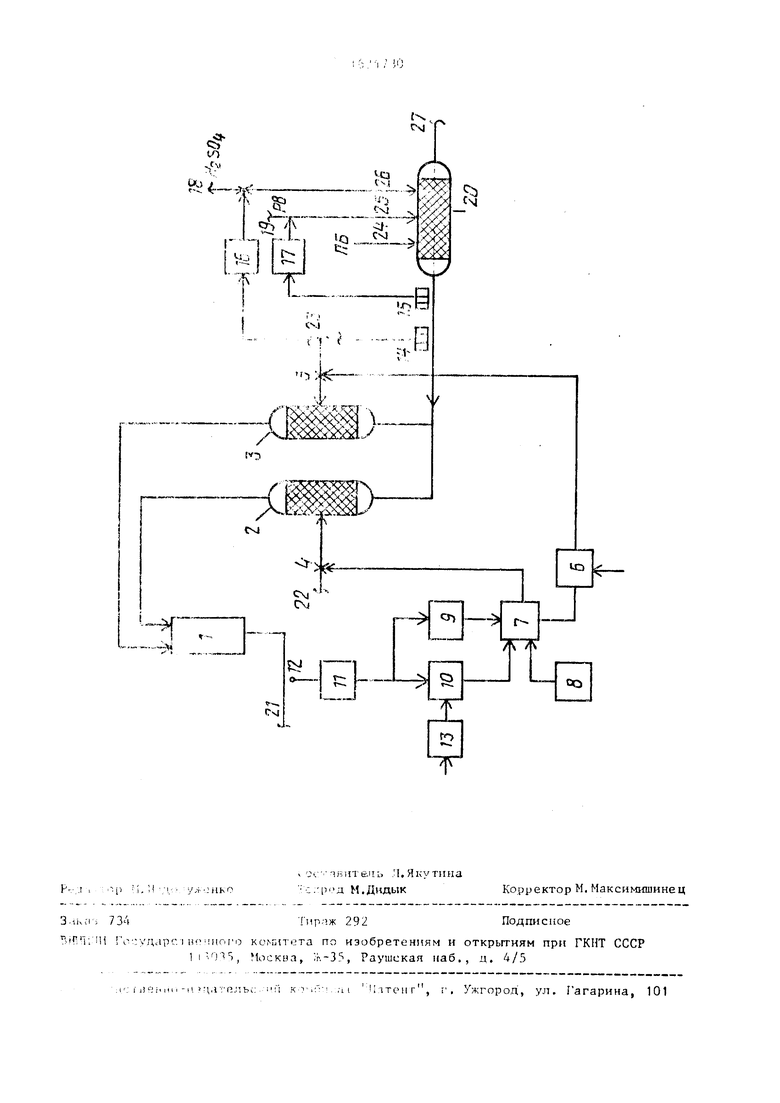

На чертеже приведена функциональная схема устройства.

Схема содержит смеситель 1, теплообменники 2, 3 нагрева и охлаждения раствора, исполнительные механизмы 4,5 подачи тепло- и хладоагентов, блок 6 моделирования, коммутатор 7, эадатчик 8 предельного положения исполнительного механизма, регулятор 9 температуры, компаратор 10, преобразователь 11, датчик 12 температуры, задатчик 13 температуры, датчик 14 концентрации серной кислоты, датчик 15 плотности раствора, регулятор 16 расхода серной кислоты, регулятор 17 расхода регенерированного раствора,

исполнительные механизмы 18 и 19, смеситель 20, магистр яли 21-27 рабочего раствора осадителыюй ванны на выходе теплообменников, подачи теплоносителя, подачи хладоносителя нлас- тификациончого раствора, регенерированного раствора, раствора серной кислоты, отработанного раствора осаднтель- ной ванны, Датчик 12 температуры раствора установлен на выходе смесителi 1. Выход датчика 12 через преобразователь 11 связан с входами компаратора 10 и регулятора 9. Второй вход компаратора 10 соединен с выходом задатчи- ка 13. Выходы компаратора 10, регулятора 9 и задатчика 8 подключены ко входу коммутатора 7. Выходы блока 7 связаны с входом исполнительного механизма 4 подачи теплоносителя (горячей воды) в теплообменник 2 и через блок 6 моделирования со входом исполнительного механизма 5, установленного на магистрали 23 подачи хладоносителя (рассола или охлажденной воды) в теп(Л

оъ

00 Јь

1

GO

чсиимешшк п. Выход датчика плотнос- ip раствора 15 через регулятор 17 соединен с входом исполнительного механизма 19, Выход датчика 14 концентра- цин серной кислопл Б растворе через регулятор JG спяэан с входом исполни гспьиого механизма 19. Датчики 14 и 15 у-сттноилены на выходе смесителя 20

Устройство работает следунзщим об- раз ом.

Отработанный раствор осадительной ваьлы 7 поступает и смеситель 20 и далее через iеплооЬмешшки 2 и 3 и смеситель 1 гост пасм1 на производство

Идя лосстг ьошюния состава отработанного растчора в сме-енчель 20 добаицяют с:я кислота, раствор регенерированной (умиренной) и плас- тифпкацнонной ванн,

Регулятор 16 стабилизирует концентрацию в растворе серной кислоты пу- воздействия па исполнительный ме- xaiiniM 13, установленный на магистра- и 1) подачи кислоты в смеситель 20.

Ре;удя тор 7 плоспюстп раствора . вует на исполнительный ;-iexa-- чкз i H, установленный на магистрали подыми и смеситель реганерированного раствора осудительно ванны.

Регулятор 9 температуры раствора, воздействуя на исполнительный механизм А па магннстрали 22 подачи теплоносителя, стабилизирует температуру рас-пора на выходе смесителя 1 (нор- пльный режим работы) или на исполни- ельный механизм 5 на мапшстрали по- дачн хладопоситсля 23 (в аварийных реднмах, т.е. когда температура раствора на выходе смесителя 20 оказыва- ется выше допустимого значения, например, за счет поступления пластификаци онньй ванны с температурой 90°С, а также в осенний и весенний режимы ра- 5 m оборудования и резких колебаниях температуры наружного воздуха ночь- день) .

В этом случае необходимо изменить управляющий канал - перейти от подогрева раствора к его охлаждению.

Изменение структуры системы, т.е. ее адаптация, производится с когющыо компаратора 10, коммутатора 7, ,адат- чиков 8, 13 и блока 6 моделирования.

Адаптация структуры системы производится следующим образом.

При наличии плюсового отклонения температуры 9р сверх допуска АО р, т.е. при , на выходи компа

ратора У формируется еди)шчньп1 сигнал (), переключающий коммутатор 7 в положение, связывающее выход регулятора температуры 9 с входом исполнительного механизма 5, изменяющего подачу в теплообменник 3 хладоно- сителя (охлажденной воды или рассола) Одновременно исполнительный механизм А отключается от выхода регулятора 9 и подключается к выходу задатчнка 8, формирующего управляющий сигнал на закрытие исполнительного механизма А (при работе системы в нормальном режиме выход задатчика 8, формирующего управляющий сигнал на закрытие поступает на вход исполнительного ме- 5) .

Техническую сущность и эффективность введения в систему блока динамической модели 6 можно пояснить следующим.

Из теории автоматического управления известно, что с целью сохранения требуемого запаса устойчивости авто- магической системы регулирования (АСР) должно выполняться условие

0

Q

5

0

5

Wfirr Wv W ACI ;, i О Л

ИЛп

Wr

;рег СОП5 t,

где WACp , W0, WA, WMA1, Wper передаточные функции- соответственно системы управления и целом, обьекта уп- равленля, датчика, исполнительного механизма, регулятора.

При изменении структуры АСР (смена управляющего канала) операторы V/A и WHM можно принять постоянным. Тогда условие сохранения заданной степени устойчивости .aCF MU.FHO запи- сагь в виде

( Iг

wn и/рег -W0

W

(1)

о -per о per где надстрочные индексы 1 и 2 соответствуют вариантам АСР с воздействием на подачу теплоносителя (1) и хладо- носителя (2).

Используя один регулятор Wp для обоих каналов АСР, выражение 1 можно записать следующим образом:

,(

wl,И И2

W -W,M , рр г ь лл

Отседа оператор блока моделирования WЈfA, обеспечивающего инвариантность динамических свойств АСР к изменений ее структуры, имеет вид

(2)

w , -WW6M WJ

Пример. Для конкретных условий производства волокна Спблон после подстановки - г:.периурмгал:л1ых дан нпч (т.е. перед гочш х функций, аппроксимирующих переходные кривые, снятые

при номинальной нагрузке процесса) получим

W -( 5л06б1 4 Ог1254 0Х034 ем v 544 Р+1 217 Р П7,2Р + 1

В первом приближении блок модели- д рооания может быть реализован в виде параллельно включенных апериодических и интегрирующего звеньев, Интег- звено необходимо, кроме того, для обеспечения полного закрытия ис- полнителышго механизма работе АС в режиме 1.

Формула изобретения

дительной ванны и ппасгификрцпонного

д

0

5 0

;IP i l ( м

в1 viw отор т-ciCTijnna, а выходом с

TCMJioofiMOHiiH1 а, другнг

г,- nope-j соотнетстяуи ме испо.пч .г;: -J.flU СЬЧЗ.ШЫ С МП 1 Ч . I ± . П

аод п ч TuruiO ч хладоноси ечл , з тат- чн- и д.п-J.:IK температуры, cocjuiiu-Hiii.m с входом рсгуцятора температуры, , i л ч ч а ю ц е е с я тем, что, с цгнью поЕьшген я точности ут1равлс1и Л, оно снабжено компар пором, комета т ороч, задатчнком предельного положения ,с- полнт ильного механизма на мпгис.рг ш г 11 Д я и : л агл о но снт с л ч и йп о к о v мо; ;е л и о - BciiniH, гфч эгам выходи зад. и датчика температуры через компаплгоп подкп оче) к первому входу коимутаго- Р-), второй и третий входы которого спединены с выходами соответственно задатчика предельного почожепил чгпот- ннтельного мехаш зма и регулятора температуры, первый выход - непосредст венно, а второй через блок моделирования - с управляющими входами чспоп- шгтельных механизмов соответственно тепло- и хладочосителсй.

2, Усгрсчство по п. отличающееся гем, что блок моделирования состоит из параллельно нклн-- чр-нпых апериодических и интегриру ц х звеньев.

Авторы

Даты

1991-03-15—Публикация

1987-10-20—Подача