Изобретение относится к области конструкций контактных устройств колонных аппаратов, может быть использовано в химическом машиностроении, теплоэнергетике и является усовершенствованием изобретения по авт. св. № 1214125.

Цель изобретения-повышение тепловой эффективности и эксплуатационных характеристик, устройства путем использования скрытой теплоты парообразования.

Поставленная цель достигается тем, что в контактном устройстве для тепломассооб- менных аппаратов, в центральной трубе, симметрично относительно оси устройства, расположены форсунки для распыла жидкости, установленные в различных уровнях по высоте и с увеличивающимся углом к поверхности трубы в направлении движения нагревающей среды, изменяющимся от 0 до 90° в зависимости от уровня расположения последних, и направленные навстречу движущемуся потоку, причем форсунки расположены на различном, увеличивающемся в направлении движения газовой среды, расстоянии от внутренней поверхности центральной трубы, находящемся в пределах от О до (D/2 - R), где D - внутренний диаметр центральной трубы, R - радиус распыла форсунки.

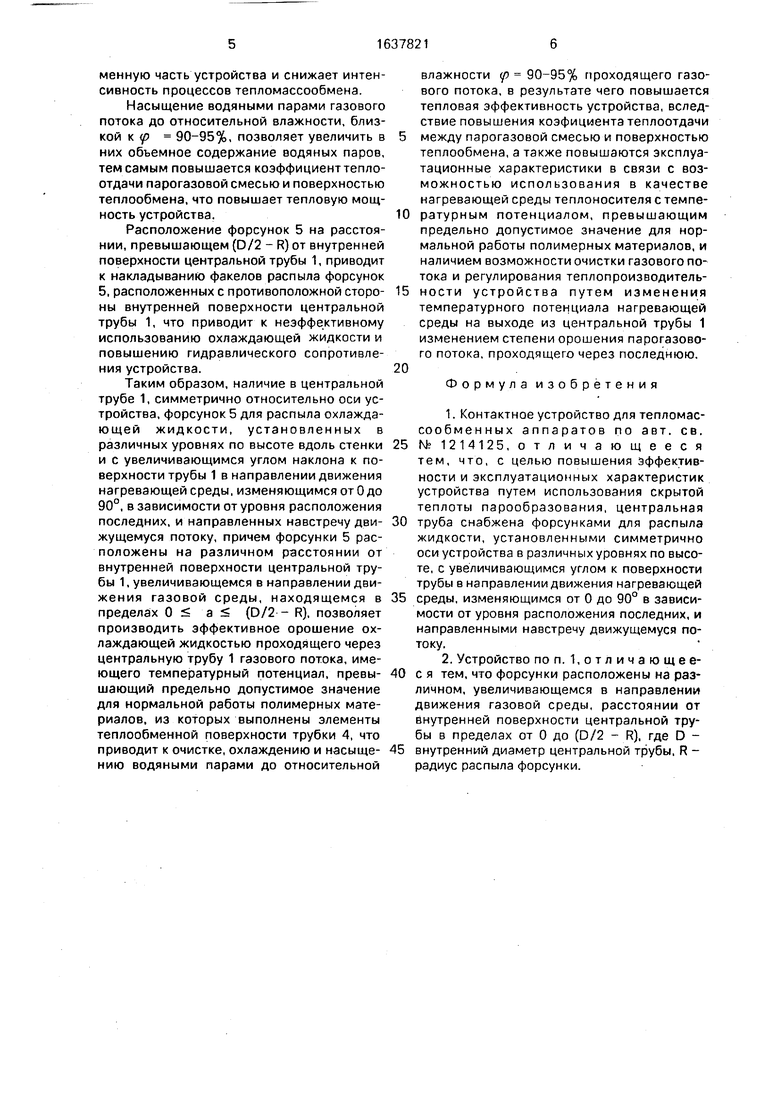

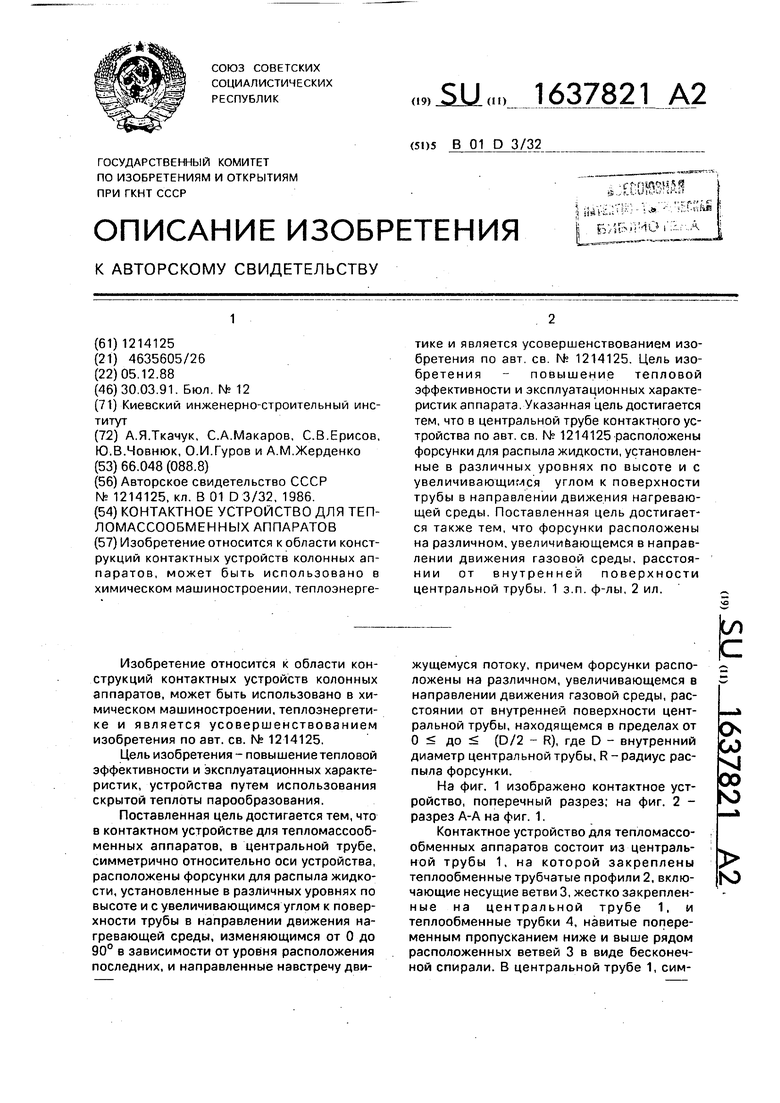

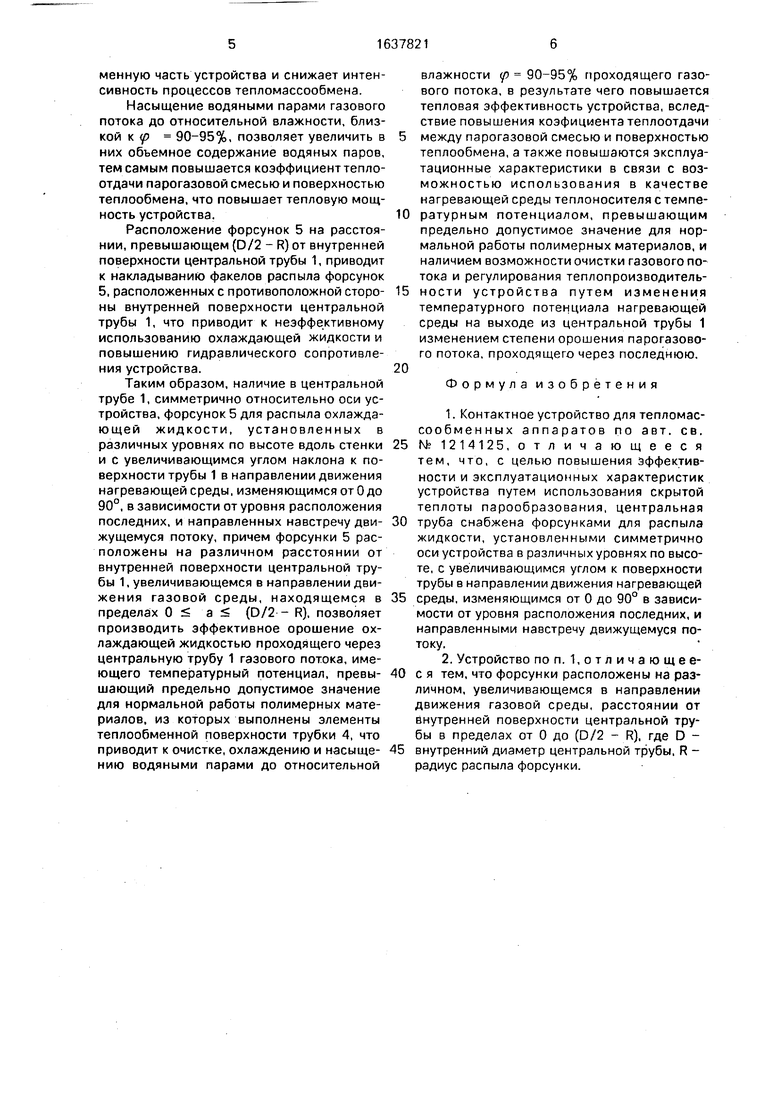

На фиг. 1 изображено контактное устройство, поперечный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Контактное устройство для тепломассо- обменных аппаратов состоит из центральной трубы 1, на которой закреплены теплообменные трубчатые профили 2, включающие несущие ветви 3, жестко закреплен- ные на центральной трубе 1, и теплообменные трубки 4, навитые попеременным пропусканием ниже и выше рядом расположенных ветвей 3 в виде бесконечной спирали. В центральной трубе 1, симЁ

О

со VJ

00

ю

метрично относительно оси устройства, расположены форсунки 5 для распыла охлаждающей жидкости, установленные в различных уровнях по высоте и с увеличивающимся в направлении движения нагревающей среды углом к поверхности трубы 1, изменяющимся от 0 до 90° в зависимости от уровня расположения последних, и направленные навстречу движущемуся потоку, причем форсунки 5 расположены на различном, увеличивающемся в направлении движения газовой среды, расстоянии от внутренней поверхности центральной трубы 1, находящемся в пределах О а (D/2 - R). Форсунки 5 закреплены на коллекторе 6. Коллекторы 6 присоединены к трубопроводу 7, по которому подается охлаждающая жидкость к форсункам 5, посредством трубок 0. Концы теплообменных трубок 4 от асех профилей 2 сведены в коллекторы 9, через которые подается и отводится нагреваемый теплоноситель. Несколько теплообменных профилей 2 группируются в плотные пакеты, распложенные с зазором 10 между собой, где наклонно к основанию расположены радиальные лопости 11, имеющие продольные каналы для отвода жидкой фазы к центральной трубе 1.

Контактное устройство работает следующим образом.

гаэовый поток с высоким температурным потенциалом аходит сверху в центральную трубу 1, где на коллекторах 6, расположенных в различных уровнях по высоте, находятся форсунки 5, установленные с увеличивающимся углом к поверхности трубы в направлении движения нагревающей среды, изменяющимся от 0 до 90о на увеличивающемся расстоянии от внутренней поверхности центральной трубы 1, находящемся в пределах 0 а (0/2-Н)в направлении движения газовой среды, и направленные навстречу движущемуся потоку. Проходя через центральную трубу 1, высокопотенциальный газовый поток очищается, охлаждается, насыщается водяными парами до относительной влажности, близкой к р 90-95%, и на выходе из центральной трубы 1 приобретает температуру, не превышающую предельно допустимое значение для нормальной работы полимерных материалов, из которых выполнены элементы теплообменной поверхности трубки 4. Далее парогазовый поток требуемой температуры поступает снизу в зону расположения теплообменных труб 4, проходит через объемные пакеты, образованные последними, и нагревает теплоноситель, подаваемый на один из коллекторов

9 устройства, протекающий внутри теплообменных труб 4, и отводится через другой коллектор 9. Проходя через зазор 10, парогазовый поток подвергается сепарации посредством радиальных лопастей 11. Жидкость по лопастям 11 стекает к центральной трубе 1, поступает во внутреннюю часть ее и стекает вниз за пределы устройства.

Расположение в центральной трубе 1 симметрично относительно оси устройства форсунок 5 для распыла охлаждающей жидкости, установленных в различных уровнях по высоте трубы, позволяет установить не5 обходимое число форсунок 5 для организации эффективного орошения парогазового потока без существенного увеличения габаритов устройства.

Расположение форсунок 5 с увеличива0 ющимся углом к поверхности в направлении движения нагревающей среды, изменяющимся от 0 до 90°, в зависимости от уровня расположения последних, и направленных навстречу движущемуся потоку, позволяет

5 при угле наклона, равном 0, и расстоянии от внутренней поврхности центральной трубы 1, равном 0, для первого уровня по ходу движения нагревающей среды, подать охлаждающую жидкость вдоль внутренней

0 стенки, в результате чего образуется пленка жидкости на внутренней поверхности центральной трубы 1, что исключает прогрев последней до температуры, превышающей предельно допустимое значение для нор5 мальной работы полимерных трубок, расположенных вблизи наружной поверхности центральной трубы 1. При угле наклона, находящемся в пределах от 0 до 90°, и расстоянии, находящемся в пределах 0 а

0 (0/2 - R), обеспечивается равномерное распределение капельной жидкости по всему объему центральной трубы 1, что способствует интенсивному процессу тепломассообмена между высокопотенциальным газовым

5 потоком и охлаждающей жидкостью при движении их по перекрестной схеме, в результате происходит коагуляция пыли, находящейся в газовом потоке, охлаждение и насыщение водяными ларами до относи0 тельной влажности, близкой к f 90-95%. При угле более 90° направление движения газового потока и охлаждающей жидкости становится плоскопараллельным (сонап- равленным) на некотором расстоянии от

5 внутренней поверхности центральной трубы 1, вследствие чего уменьшается время контакта газового потока с охлаждающей жидкостью, что приводит к значительному уносу охлаждающей жидкости в теплообменную часть устройства и снижает интенсивность процессов тепломассообмена.

Насыщение водяными парами газового потока до относительной влажности, близкой к р 90-95%, позволяет увеличить в них объемное содержание водяных паров, тем самым повышается коэффициент теплоотдачи парогазовой смесью и поверхностью теплообмена, что повышает тепловую мощность устройства.

Расположение форсунок 5 на расстоянии, превышающем (D/2 - R) от внутренней поверхности центральной трубы 1, приводит к накладыванию факелов распыла форсунок 5, расположенных с противоположной сторо- ны внутренней поверхности центральной трубы 1, что приводит к неэффективному использованию охлаждающей жидкости и повышению гидравлического сопротивления устройства.

Таким образом, наличие в центральной трубе 1, симметрично относительно оси устройства, форсунок 5 для распыла охлаждающей жидкости, установленных в различных уровнях по высоте вдоль стенки и с увеличивающимся углом наклона к поверхности трубы 1 в направлении движения нагревающей среды, изменяющимся от 0 до 90°, в зависимости от уровня расположения последних, и направленных навстречу дви- жущемуся потоку, причем форсунки 5 расположены на различном расстоянии от внутренней поверхности центральной трубы 1, увеличивающемся в направлении движения газовой среды, находящемся в пределах 0 а (D/2 - R), позволяет производить эффективное орошение охлаждающей жидкостью проходящего через центральную трубу 1 газового потока, имеющего температурный потенциал, превы- шающий предельно допустимое значение для нормальной работы полимерных материалов, из которых выполнены элементы теплообменной поверхности трубки 4, что приводит к очистке, охлаждению и насыще- нию водяными парами до относительной

влажности р 90-95% проходящего газового потока, в результате чего повышается тепловая эффективность устройства, вследствие повышения коэфициента теплоотдачи между парогазовой смесью и поверхностью теплообмена, а также повышаются эксплуатационные характеристики в связи с возможностью использования в качестве нагревающей среды теплоносителя с температурным потенциалом, превышающим предельно допустимое значение для нормальной работы полимерных материалов, и наличием возможности очистки газового потока и регулирования теплопроизводитель- ности устройства путем изменения температурного потенциала нагревающей среды на выходе из центральной трубы 1 изменением степени орошения парогазового потока, проходящего через последнюю.

Формула изобретения

1. Контактное устройство для тепломас- сообменных аппаратов по авт. св. № 1214125, отличающееся тем, что, с целью повышения эффективности и эксплуатационных характеристик устройства путем использования скрытой теплоты парообразования, центральная труба снабжена форсунками для распыла жидкости, установленными симметрично оси устройства в различных уровнях по высоте, с увеличивающимся углом к поверхности трубы в направлении движения нагревающей среды, изменяющимся от 0 до 90° в зависимости от уровня расположения последних, и направленными навстречу движущемуся потоку.

2. Устройство поп. 1,отличающее- с я тем, что форсунки расположены на различном, увеличивающемся в направлении движения газовой среды, расстоянии от внутренней поверхности центральной трубы в пределах от 0 до (D/2 - R), где D - внутренний диаметр центральной трубы, R - радиус распыла форсунки.

Охлаждающа я /кидкос/ль

Вб соколотеяццалбнб/е га з&/

ЛарогазоЗая смеси

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактного теплообмена и устройство для его осуществления | 2016 |

|

RU2619429C1 |

| УСТРОЙСТВО ДЛЯ КОНДЕНСАЦИИ ПАРА ИЗ ПАРОГАЗОВОЙ СМЕСИ | 2015 |

|

RU2576949C1 |

| Теплогенерирующая установка | 2017 |

|

RU2662757C1 |

| КОНТАКТНЫЙ ТЕПЛООБМЕННИК | 2004 |

|

RU2263254C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2011 |

|

RU2477646C1 |

| Устройство для переработки шлакового расплава | 1982 |

|

SU1106799A1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ С СОТОВЫМИ ЭЛЕМЕНТАМИ | 2004 |

|

RU2265782C1 |

| Тепломассообменный аппарат | 1987 |

|

SU1443948A1 |

| Устройство для ввода диспергированного ингибитора коррозии в газопровод | 1989 |

|

SU1683819A1 |

| СПОСОБ КОЧЕТОВА ИСПАРИТЕЛЬНОГО ОХЛАЖДЕНИЯ ВОДЫ | 2011 |

|

RU2488059C2 |

Изобретение относится к области конструкций контактных устройств колонных аппаратов, может быть использовано в химическом машиностроении, теплоэнергетике и является усовершенствованием изобретения по авт ев № 1214125. Цель изобретения - повышение тепловой эффективности и эксплуатационных характеристик аппарата. Указанная цель достигается тем, что в центральной трубе контактного устройства по авт. ев № 1214125 расположены форсунки для распыла жидкости, установленные в различных уровнях по высоте и с увеличивающимся углом к поверхности трубы в направлении движения нагревающей среды. Поставленная цель достигается также тем, что форсунки расположены на различном, увеличивающемся в направлении движения газовой среды, расстоянии от внутренней поверхности центральной трубы. 1 з.п. ф-лы, 2 ил.

А-л

| Контактное устройство для тепломассообменных аппаратов | 1984 |

|

SU1214125A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-03-30—Публикация

1988-12-05—Подача