Изобретение относится к устройствам очистки газовых потоков от капельной жидкости.

В настоящее время известно множество устройств для очистки потоков в поле центробежных сил.

Так, из описания к авторскому свидетельству СССР №1042778 (опубликовано 23.09.1983) известен сепаратор для отделения жидких частиц от потока газа, который содержит цилиндрический корпус с осевыми отверстиями для входа и выхода газа, завихритель, размещенный во входном отверстии, распорный перфорированный цилиндр, закрепленный по оси корпуса, коаксиально установленную внутри распорного перфорированного цилиндра на подшипниках перфорированную трубу с силовой турбиной, при этом с целью интенсификации процесса сепарации из-за более полного использования динамического давления потока газа и понижения его статического давления в зоне сепарации, он снабжен отсасывающей турбиной, установленной в выходном конце перфорированной трубы, а силовая турбина установлена во входном конце. Выход отсепарированной жидкости осуществляется через отверстия в боковой стенке корпуса.

Кроме этого известен сепаратор, который содержит корпус с укрепленной внутри него с возможностью вращения перфорированной трубой, при этом внутри концевого участка перфорированной трубы установлено отбойной устройство. Узел слива выполнен в боковой поверхности корпуса в виде патрубка (а.с. СССР №427740, опубликовано 15.05.1974).

Наиболее близким аналогом к патентуемому решению является центробежный сепаратор, выполненный в виде цилиндрического корпуса, в котором коаксиально расположена перфорированная труба с завихрителем потока, установленным на ее входе. Корпус с обоих концов закрыт крышками и содержит узел вывода отделенной жидкости. При этом в центральной перфорированной трубе установлен конусный вытеснитель, между центральной трубой и конусным вытеснителем по всей его длине расположены лопатки ступени сепарации, а между центральной трубой и корпусом на том же уровне расположены лопатки гидрозатвора (патент РФ №2363520, опубликован 10.08.2009).

Недостатками аналога являются сложность конструкции, высокая металлоемкость за счет наличия выпрямителя потока газа, лопаток гидрозатвора, лопаток ступени сепарации, повышенное гидравлическое сопротивление, обусловленное тем, что конусный вытеснитель зауживает проходное сечение. Кроме этого, при горизонтальном расположении сепаратора лопатки ступени сепарации (расположенные выше горизонтальной осевой линии) играют отрицательную роль, т.к. капли жидкости, осевшие на их поверхности, укрупняются и стекают вниз, обратно в поток газа. Также существенным недостатком данной конструкции является невозможность работы с загрязненными газами и жидкостями, т.к. их наличие в потоке приведет к забиванию каналов сепарационной ступени, а сложность устройства сепаратора не позволяет произвести его очистку.

Техническим результатом патентуемого решения является обеспечение эффективной работы в широком диапазоне производительностей (по газу), упрощение конструкции, снижение материалоемкости, снижение гидравлического сопротивления, возможность работы с загрязненными жидкостями, возможность промывки сепаратора (с помощью форсунок) от загрязнений и отложений частиц без остановки рабочего процесса и разборки корпуса, возможность различного расположения корпуса в пространстве (горизонтальное, вертикальное, под углом к горизонту), небольшие габаритные размеры, возможность монтажа непосредственно на трубопроводе (с помощью сварки или фланцевого соединения).

Заявленный результат достигается за счет использования для очистки газового потока от капельной жидкости центробежного сепаратора, содержащего цилиндрический корпус с осевыми патрубками для ввода и вывода газового потока, узел вывода отделенных примесей, завихритель газового потока и соосно расположенную относительно корпуса центральную перфорированную трубу, при этом с внешней поверхности центральной трубы спирально размещен, по меньшей мере, один сепарационно-коагулирующий элемент, выполненный из полосы мелкоячеистого просечно-вытяжного листа, завихритель потока газа расположен в патрубке для ввода газового потока, узел вывода отделенных примесей расположен на боковой поверхности цилиндрического корпуса, непосредственно у торца со стороны выхода газа, а центральная труба выполнена из мелкоячеистого просечно-вытяжного листа. Узел вывода представляет собой патрубок, расположенный на боковой поверхности корпуса непосредственно у торца со стороны выхода газового потока, что позволит беспрепятственно отводить жидкость из устройства как при горизонтальной, так и при вертикальной его установке.

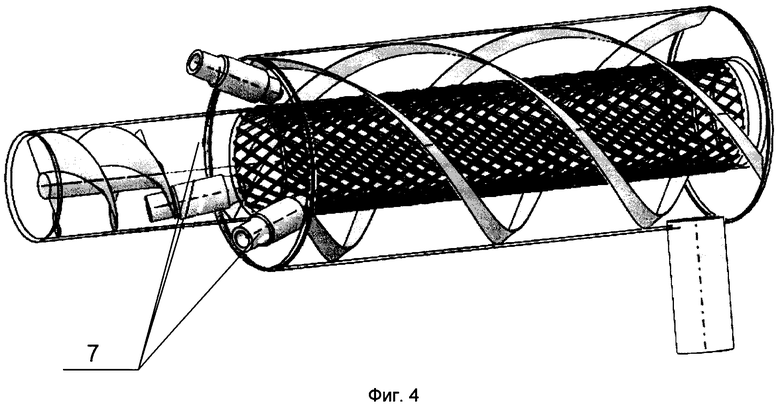

Кроме этого, на торцевой поверхности корпуса со стороны патрубка для ввода газового потока может быть размещена, по меньшей мере, одна форсунка для промывки центральной перфорированной трубы и сепарационно-коагулирующего элемента от загрязнений или впрыска жидкости для увлажнения газа, содержащего сухие твердые примеси.

Форсунку желательно располагать под углом наклона 5÷30° относительно оси сепаратора. Также возможно расположение форсунок по окружности с равным шагом между их осями, что позволит осуществить охват факелом распыла всех внутренних элементов.

Далее изобретение поясняется ссылками на фигуры.

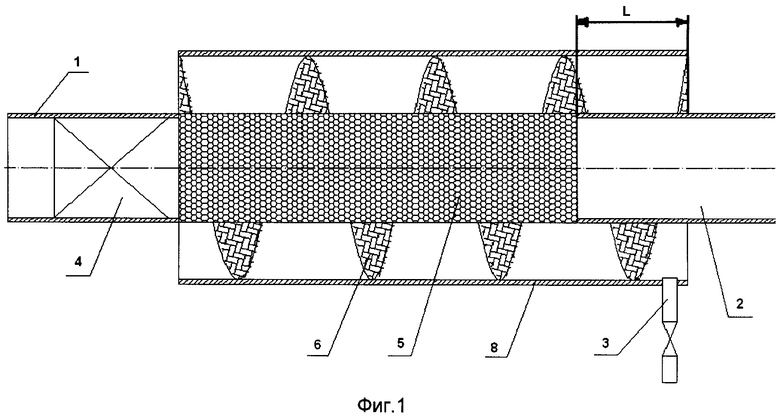

На фигуре 1 приведен общий вид сепаратора (разрез).

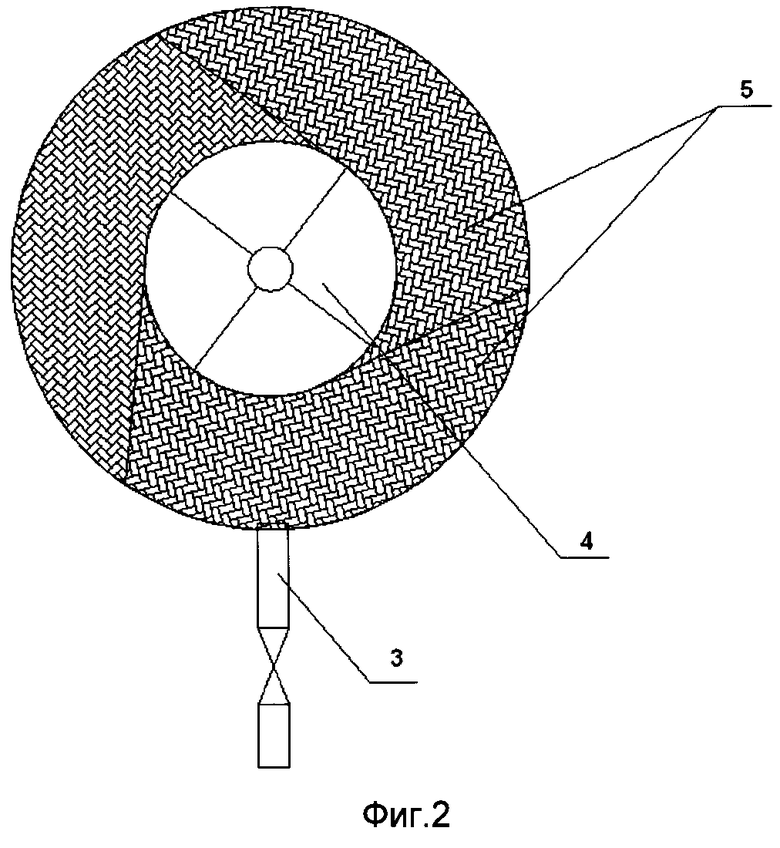

На фигуре 2 - вид с торца со стороны входа газа.

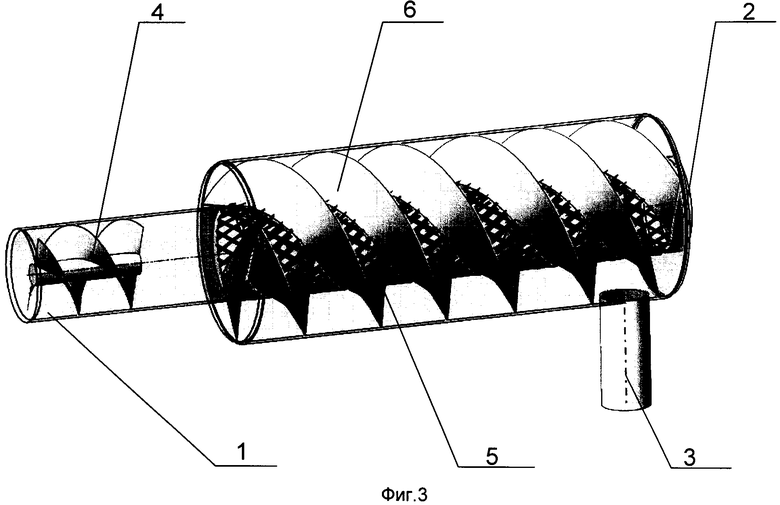

На фигуре 3 - вид 3D сепаратора (сепарационно-коагулирующий элемент условно показан сплошным, корпус - прозрачным).

На фигуре 4 - вид 3D сепаратора с форсунками для промывки устройства от загрязнений (условно показано расположение сепарационно-коагулирующего элемента, корпус прозрачный).

Сепаратор (фигура 1) содержит цилиндрический корпус (обечайку) 8 с осевыми патрубками ввода 1 и вывода 2 газового потока, узел вывода отделенных примесей 3, завихритель газового потока 4, расположенный в патрубке 1 ввода газового потока, расположенную соосно корпусу центральную трубу 5, выполненную из просечно-вытяжного листа. Вдоль внешней поверхности центральной трубы спирально размещен сепарационно-коагулирующий элемент 6, выполненный так же как и центральная труба, из просечно-вытяжного листа.

Также, как показано на фигуре 4, сепаратор может дополнительно содержать форсунки 7, а вместо одного сепарационно-коагулирующего элемента 6 может быть выполнено несколько (от 2-х и более), расположенных относительно оси устройства с равным шагом. Необходимое количество элементов определяется диаметром трубы и корпуса устройства, а также шагом спирали.

Направление витков спирали сепарационно-коагулирующего элемента должно совпадать с направлением вращения газового потока.

Сепарационно-коагулирующий элемент 6 представляет собой полосу из мелкоячеистого просечно-вытяжного листа (или сильно перфорированного листа, либо металлической сетки с мелкой ячейкой), скрученную в спираль, длиной, равной длине цилиндрического корпуса сепаратора, и высотой, равной расстоянию между внутренней боковой поверхностью корпуса и наружной поверхностью центральной трубы. Сепарация газа, содержащего жидкие или твердые примеси, происходит следующим образом.

Патрубок вывода газового потока (поз.2, фиг.3) входит в корпус сепаратора на глубину L, равную 1÷1,5 диаметра центральной трубы, что позволит при вертикальном расположении устройства (вход газа осуществляется сверху) предотвратить стекание жидкости обратно в центральную трубу.

Поток газа в патрубке ввода 1 закручивается завихрителем 4 и приобретает вращательное движение. Далее закрученный поток поступает в центральную трубу 5, в которой частицы под действием центробежных сил отбрасываются к стенке корпуса сепаратора и образуют пленку жидкости, стекающую вниз. Двигаясь в осевом направлении между внутренней поверхностью корпуса и наружной поверхностью центральной трубы, газ последовательно проходит через витки спирали сепарационно-коагулирующего элемента 6, на котором происходит укрупнение мелких частиц и отделение их от потока, которые также стекают вниз и выводятся через узел вывода отделенных примесей 3.

Наличие в конструкции спирального сепарационно-коагулирующего элемента 6 позволяет расширить диапазон работы устройства по производительности, т.к. он создает дополнительную (причем весьма значительную) поверхность массообмена. Также, он препятствует вторичному уносу отсепарированной жидкости.

При относительно малых скоростях движения потока (~ от 0,1 м/с до 0,5 м/с) сепарация, главным образом, происходит именно на сепарационно-коагулирующем элементе 6. При росте скорости увеличивается закрутка потока, соответственно, возрастает центробежная сила и основной процесс сепарации происходит на внутренней стенке корпуса. С ростом скорости эффективность сепарации увеличивается и по предварительным результатам проведенных испытаний (для капельной жидкости) составляет 95÷99% в зависимости от размера капель.

Применение в конструкции элементов сепаратора мелкоячеистого просечно-вытяжного листа специального профиля обусловлено тем, что такой лист имеет высокоразвитую поверхность наряду с низким сопротивлением движению газа сквозь него.

Предлагаемое устройство может работать как в горизонтальном, так и в вертикальном положении, что в сочетании с небольшими габаритами позволяет размещать его на любом доступном участке технологической схемы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЯМОТОЧНЫЙ АБСОРБЕР | 2012 |

|

RU2491982C1 |

| СЕПАРАТОР ГАЗА | 2011 |

|

RU2481144C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ КАПЕЛЬ ЖИДКОСТИ ОТ ГАЗОВОГО ПОТОКА | 2007 |

|

RU2363520C1 |

| СЕПАРАТОР | 2008 |

|

RU2386470C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ЖИДКОСТИ | 2000 |

|

RU2201278C2 |

| Способ очистки газа от жидкости и примесей и устройство для его осуществления | 2016 |

|

RU2655361C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ГАЗА ПРИ ДОБЫЧЕ НЕФТИ | 2006 |

|

RU2326236C2 |

| СЕПАРАТОР ГАЗА ДЛЯ ОТДЕЛЕНИЯ ЖИДКОСТИ И ПРИМЕСЕЙ ИЗ ГАЗОВОГО ПОТОКА | 2011 |

|

RU2457888C1 |

| Сепарирующее устройство | 2019 |

|

RU2699122C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1988 |

|

SU1619528A3 |

Изобретение относится к центробежному сепаратору для очистки газовых потоков от жидких и твердых дисперсных частиц. Сепаратор содержит цилиндрический корпус с осевыми патрубками для ввода и вывода газового потока, узел вывода отделенных примесей, завихритель газового потока и соосно расположенную центральную перфорированную трубу, при этом вдоль внешней поверхности центральной перфорированной трубы спирально размещен по меньшей мере один сепарационно-коагулирующий элемент, выполненный из полосы просечно-вытяжного листа, завихритель газового потока расположен в патрубке для ввода газового потока, узел вывода отделенных примесей расположен на боковой поверхности цилиндрического корпуса, а центральная перфорированная труба выполнена из просечно-вытяжного листа. Обеспечивается эффективность работы в широком диапазоне производительностей по газу, упрощение конструкции, снижение материалоемкости, снижение гидравлического сопротивления, возможность работы с загрязненными жидкостями, возможность промывки сепаратора с помощью форсунок от загрязнений и отложений частиц без остановки рабочего процесса и разборки корпуса, возможность различного расположения корпуса в пространстве, небольшие габаритные размеры, возможность монтажа непосредственно на трубопроводе. 2 з.п. ф-лы, 4 ил.

1. Центробежный сепаратор, содержащий цилиндрический корпус с осевыми патрубками для ввода и вывода газового потока, узел вывода отделенных примесей, завихритель газового потока и соосно расположенную относительно корпуса центральную трубу, отличающийся тем, что вдоль внешней поверхности центральной трубы спирально размещен по меньшей мере один сепарационно-коагулирующий элемент, выполненный из полосы мелкоячеистого просечно-вытяжного листа, завихритель газового потока расположен в патрубке для ввода газового потока, узел вывода отделенных примесей расположен на боковой поверхности цилиндрического корпуса непосредственно у торца со стороны выхода газового потока, а центральная труба выполнена из мелкоячеистого просечно-вытяжного листа.

2. Центробежный сепаратор по п.1, отличающийся тем, что на торцевой поверхности корпуса со стороны патрубка для ввода газового потока размещена по меньшей мере одна форсунка.

3. Центробежный сепаратор по п.1, отличающийся тем, что патрубок для вывода газового потока входит в корпус сепаратора на глубину L, равную 1÷1,5 диаметра центральной трубы.

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ КАПЕЛЬ ЖИДКОСТИ ОТ ГАЗОВОГО ПОТОКА | 2007 |

|

RU2363520C1 |

| МАЛОГАБАРИТНЫЙ ВЫСОКОЭФФЕКТИВНЫЙ ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР С ПРОТИВОГИДРАТНОЙ ЗАЩИТОЙ | 2008 |

|

RU2390368C2 |

| Учебное пособие для воспроизведения работы радиозонда | 1940 |

|

SU65785A1 |

| Среднеходная мельница | 1981 |

|

SU1094617A1 |

| US 3815339 A, 11.06.1974 | |||

| US 3944407 A, 16.03.1976. | |||

Авторы

Даты

2013-03-20—Публикация

2011-10-14—Подача