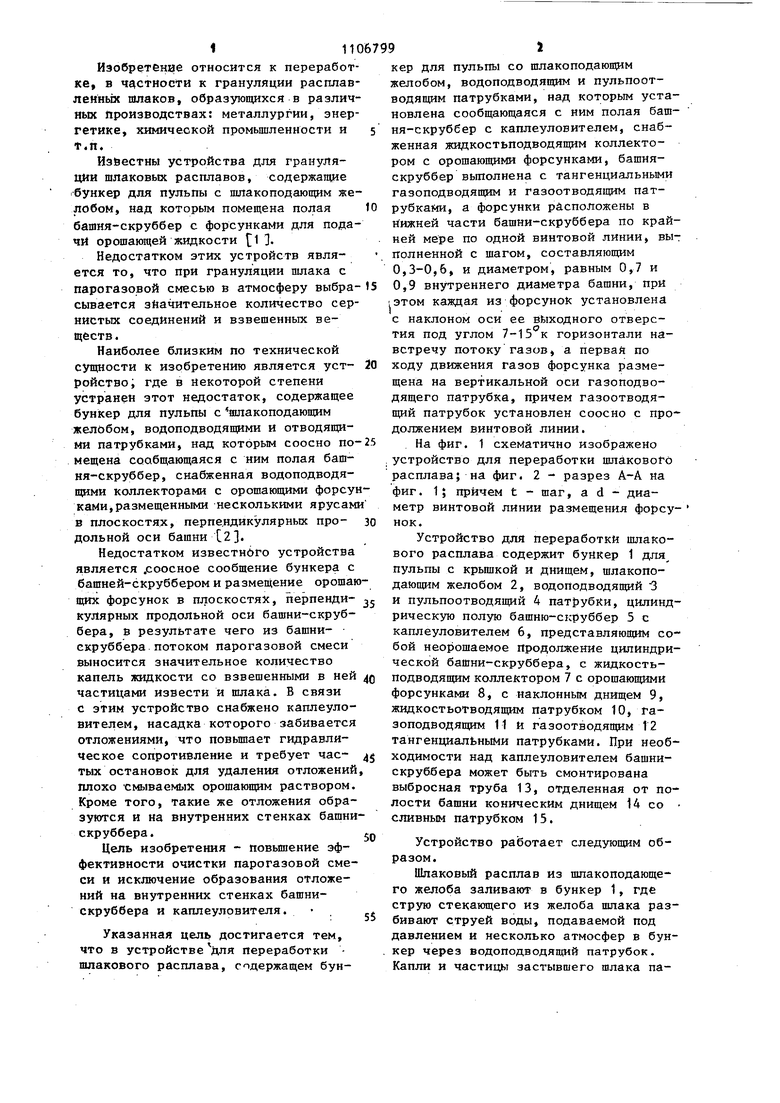

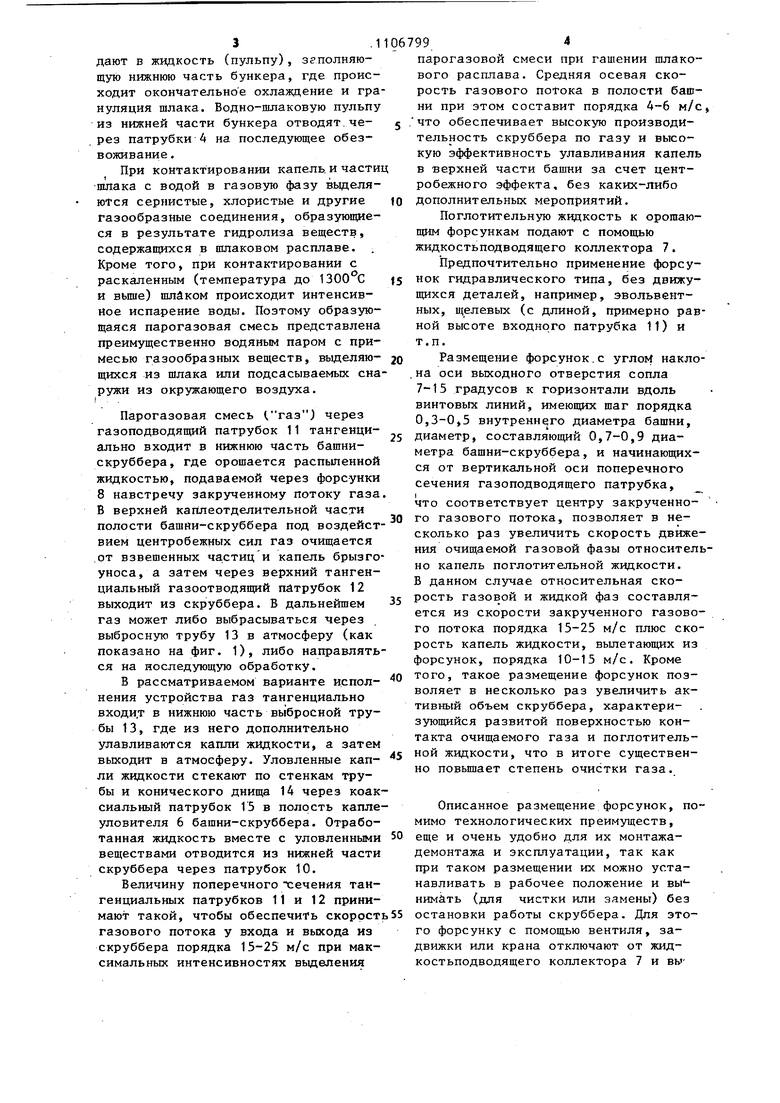

Изобретение относится к переработ ке, в частности к грануляции расплав леннь1х шлаков, образующихся в различ ных производствах: металлургии, энер гетике, химической промьшленности и т.п. Изйестны устройства для грануляции шлаковых расплавов, содержащие бункер для пульпы с шлакоподающим же лобом, над которым помещена полая башня-скруббер с форсунками для пода чи орошающей жидкости |1 3. Недостатком этих устройств является то, что при грануляции шлака с парогазовой смесью в атмосферу выбра сывается зйачительное количество сер нистых соединений и взвешенных веществ. Наиболее близким по технической сущности к изобретению является устройство; где в некоторой степени устранен этот недостаток, содержащее бункер для пульпы с шлакоподаюшим желобом, водоподводяш 1ми и отводящими патрубками, над которым соосно по мещена сообщающаяся с ним полая башня-скруббер, снабженная водоподводящими коллекторами с орошающими форсу ками, размещенными несколькими ярусам в плоскостях, перпендикулярных продольной оси башни 2. Недостатком известнбго устройства является .соосное сообщение бункера с башней-скруббером и размещение орошаю щих форсунок в плоскостях, перпендикулярных продольной оси башни-скруббера, в результате чего из башни- скруббера потоком парогазовой смеси выносится значительное количество капель жидкости со взвешенными в ней частицами извести и шлака. В связи с этим устройство снабжено каплеуловителем, насадка которого забивается отложениями, что повьшзает гидравлическое сопротивление и требует частых остановок для удаления отложений плохо смываемых орошающим раствором. Кроме того, такие же отложения образуются и на внутренних стенках башни скруббера. Цель изобретения - повьш1ение эффективности очистки парогазовой смеси и исключение образования отложений на внутренних стенках башнискруббера и каплеуловителя. Указанная цель достигается тем, что в устройстве Для переработки шлакового расплава, содержащем бункер для пульпы со щлaкoпoдaюшJ м желобом, водоподводящим и пульпоотводящим патрубками, над которым установлена сообщающаяся с ним полая башня-скруббер с каплеуловителем, снабженная жидкостьподводяшзнм коллектором с орошающими форсунками, башняскруббер выполнена с тангенциальными газоподводяпрм и газоотводяш «м патрубками, а форсунки расположены в Нижней части башни-скруббера по крайней мере по одной винтовой линии, вы-г полненной с шагом, составляющим 0,3-0,6, и диаметром, равным 0,7 и 0,9 внутреннего диаметра башни, при .этом каждая из форсунок установлена с наклоном оси ее выходного отверстия под углом y-IS K горизонтали навстречу потоку газов, а первая по ходу движения газов форсунка размещена на вертикальной оси газоподводящего патрубка, причем газоотводящий патрубок установлен соосно с про должением винтовой линии. На фиг. 1 схематично изображено устройство для переработки шлакового расплава; на фиг. 2 - разрез А-А на фиг. 1; причем t - шаг, а d - диаметр винтовой линии размещения форсунок. Устройство для переработки шлакового расплава содержит бункер 1 для пульпы с крьш1кой и днищем, шлакоподающим желобом 2, в од опод водящий 3 и пульпоотводяш:ий 4 патрубки, цилиндрическую полую башню-скруббер 5 с каплеуловителем 6, представляющим собой неорошаемое продолжение цилиндрической башни-скруббера, с жидкостьподводящим коллектором 7 с орошающими форсунками 8, с наклонным днищем 9, жидкостьотводяшзим патрубком 10, газоподводящим М и газоотводящим 12 тангенциальными патрубками. При необходимости над каплеуловителем башнискруббера может быть смонтирована выбросная труба 13, отделенная от полости башни коническим днищем 14 со сливным патрубком 15. Устройство работает следующим образом. Шлаковый расплав из шлакоподающего желоба заливают в бункер 1, где струю стекающего из желоба шлака разбивают струей воды, подаваемой под давлением и несколько атмосфер в бункер через водоподводящий патрубок. Капли и частицы застывшего шлака падают в жидкость (пульпу), заполняющую нижнюю часть бункера, где происходит окончательное охлаждение и гра нуляция шлака. Водно-шлаковую пульпу из нижней части бункера отводят.через патрубки 4 на последующее обезвоживание . При контактировании капель, и части шлака с водой в газовую фазу вьщеляются сернистые, хлористые и другие газообразные соединения, образующиеся в результате гидролиза веществ, содержащихся в птаковом расплаве. Кроме того, при контактировании с раскаленным (температура до 1300 С и выше) шлаком происходит интенсивНое испарение воды. Поэтому образующаяся парогазовая смесь представлена преимущественно водяным паром с примесью газообразных веществ, выделяющихся из шлака или подсасываемых сна ружи из окружающего воздуха. Парогазовая смесь Ггаз) через газоподводящий патрубок 11 тангенциально входит в нижнюю часть башнискруббера, где орошается распьшенной жидкостью, подаваемой через форсунки 8 навстречу закрученному потоку газа В верхней каПлеотделительной части полости башни-скруббера под воздейст вием центробежных сил газ очищается .от взвешенных ча.стиц и капель брызго уноса, а затем через верхний тангенциальный газоотводящий пйтрубок 12 выходит из скруббера. В дальнейшем газ может либо выбрасываться через выбросную трубу 13 в атмосферу (как показано на фиг. 1), либо направлять ся на последующую обработку. В рассматриваемом варианте исполнения устройства гаэ тангенциально входи.т в нижнюю часть выбросной трубы 13, где из него дополнительно улавливаются кашш жидкости, а затем выходит в атмосферу. Уловленные капли жидкости стекают по стенкам трубы и конического дни1ца 14 через коак сиальный патрубок 15 в полость капле уловителя 6 башни-скруббера. Отработанная жидкость вместе с уловленными веществами отводится из нижней части скруббера через патрубок 10. Величину поперечного сечения тангенциальных патрубков 1i и 12 принимают такой, чтобы обеспечить скорост газового потока у входа и выхода из скруббера порядка 15-25 м/с при максимальных интенсивностях вьщеления парогазовой смеси при гашении шлакового расплава. Средняя осевая скорость газового потока в полости башни при этом составит порядка 4-6 м/с, что обеспечивает высокую производительность скруббера по газу и высокую эффективность улавливания капель в верхней части башни за счет центробежного эффекта, без каких-либо дополнительных мероприятий. Поглотительную жидкость к орогаающим форсункам подают с помощью жидкостьподводящего коллектора 7. Предпочтительно применение форсунок гидравлического типа, без движущихся деталей, например, эвольвентных, щелевых (с длиной, примерно равной высоте входного патрубка 11) и т.п. Размещение форсунок, с наклона оси выходного отверстия сопла 7-15 градусов к горизонтали вдоль винтовых линий, имеющих шаг порядка 0,3-0,5 внутреннего диаметра башни, диаметр, составляющий 0,7-0,9 диаметра башни-скруббера, и начинающихся от вертикальной оси поперечного сечения газоподводящего патрубка, что соответствует центру закрученно- го газового потока, позволяет в несколько раз увеличить скорость движения очищаемой газовой фазы относительно капель поглотительной жидкости. В данном случае относительная скорость газовой и жидкой фаз составляется из скорости закрученного газового потока порядка 15-25 м/с плюс скорость капель жидкости, вылетающих из форсунок, порядка 10-15 м/с. Кроме того, такое размещение форсунок позволяет в несколько раз увеличить активный объем скруббера, характеризующийся развитой поверхностью контакта очищаемого газа и поглотительной жидкости, что в итоге существенно повьпаает степень очистки газа. Описанное размещение форсунок, помимо технологических преимуществ, еще и очень удобно для их монтажадемонтажа и эксплуатации, так как при таком размещении их можно устанавливать в рабочее положение и вы нимйть (для чистки или замены) без остановки работы скруббера. Для этого форсунку с помощью вентиля, задвижки или крана отключают от жидкостьподводящего коллектора 7 и вы$11нимают из полости башни-скруббера через патрубок. Интервалы значений указанных размеров винтовой линии зависят от размеров башни-скруббера. Так, для башни с малыми габаритами (диаметр порядка 1-2 м) следует принимать низшие значения диаметра и верхние значения шага винтовой линии, а форсунки располагать вдоль одной винтовой линии, начинающейся в центре попере.ч ного сечения газоподводящего патрубка. Для крупногабаритных устройств (диа метр башни порядка 4-6 м и более) следует принимать верхние значения диаметра и нижние значения шага винтовой линии, а форсунки размещать вдоль 2-3 параллельных винтовых линий, или же применять форсунки-с удлиненным (вдоль продольной оси башни поперечным сечением факела распьшивания, располагая их вдоль одной винтовой линии. Число форсунок следу ет брать в зависимости от расхода жидкости и величины поперечного ,сече ния сопла форсунки. Уменьшение диаметра винтовой линии 0,7 диаметра башни приведет к попаданию значительной части жидкости в центральную часть скруббера, т.е. за пределы закрученного потока газа, и снизит КПД ее полезного использования при очистке газа. Увеличение диаметра винтовой лиНИИ .0.9 диаметра башни приведет к попа;в с1ИйК) значительной части жидкости на стенки скруббера, что также сни.зит КПД ее использования. Уменьшение шага винтовой линии 0,3 диаметра башни и увеличение 0,6 диаметра башни риведет к попаданию значительной части жидкости за пределы закрученного восходящего потока газа, что также снизит КПД ее использования, а следовательно, снизит и эффективность очистки парогазовой смеси. Угол наклона оси выходного отверс тия сопла форсунок в пределах 7-15 градусов к горизонтали обеспечивает подачу жидкости навстречу закрученно му потоку газа при максимальных относительных скоростях движения,жидкой и газовой фаз, что обеспечивает максимальную эффективность очистки парогазовой смеси. Увеличение угла наклона 15 или уменьшение 7приво 9 дит к уменьшению относительных скоростей движения газовой и жидкой фаз и, как следствие - к снижению эффективности очистки парогазовой смеси. Выполнение тангенциального газоотводящего патрубка соосно с продолжением винтовых линий позволяет максимально использовать центробежный эффект для каплеулавливания в верхней части башни. Для каплеулавливания отводится верхний участок башни, вмещакнций порядка 3-6 витков винто- . вой линии, что в большинстве случаев достаточно для эффективной очистки газа от брызгоуноса. Колебания режима вьщеления парогазовой смеси по мере слива шлакового расплава не влекут значительного снижения эффективности газоочистки. Уменьшение выхода парогазовой смеси, понижая относит гльную скорость движения газовой и жидкой фаз, увеличивает время контакта базовой и жидкой фаз и удельный расход жидкости на 1 м газа, что в- целом компенсирует снижение коэффициента массоотвода от газовой к жидкой фазе. Увеличение выхода парогазовой смеси, наоборот, повышает скорость движения газовой фазы относительно капель жидкости, вылетающих из форсунок, что увеличивает коэффициент массоотдачи от газовой к жидкой фазе, а это, в свою, очередь, компенсирует .снижение эффективности газоочистки вследствие уменьшения удельного расхода жидкости и продолжительности контакта жццкой и газовой фаз. Закрученный поток газа за счет центробежных сил отбрасывает часть поглотительной жидкости на стенки башни, где эта жидкость вызывает интенсивное обмывание стенок, что исключает возможность образования прочных отложений. Устранение возможного образования рыхлых отложений на стенках верхней части башни может быть обеспечено установкой в верхней части башни форсунок для обмывания внутренних поверхностей стенок башни, аналогично тому, как это сделано в известных центробежных скрубберах ВТИ. Предлагаемая конструкция устройства для переработки шлаковых расплавов обеспечивает повьшгение эффективности очистки парогазовой смеси от вредных примесей и исключает образо

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для переработки шлакового расплава | 1984 |

|

SU1235835A1 |

| Мокрый пылеуловитель | 1990 |

|

SU1754177A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 2005 |

|

RU2320038C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1992 |

|

RU2062949C1 |

| Турбулентный промыватель | 1979 |

|

SU949891A1 |

| Устройство для грануляций шлаковых расплавов | 1978 |

|

SU734157A1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2006 |

|

RU2318587C1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 1983 |

|

RU2060810C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ | 1998 |

|

RU2132220C1 |

| УСТАНОВКА ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ ОТХОДОВ | 2005 |

|

RU2304742C2 |

УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВОГО РАСПЛАВА, содержащее бункер для пульпы со шлакоподающим желобом, водоподводящим и пульпоотводя1ЦИМ патрубками, над которым установлена сообщающаяся с ним полая башняскруббер с каплеуловителем, снабженная .жидкостьподводящим коллектором с орошающими форсунками, отличающееся тем, что, с целью повьппения эффективности очистки парогазовой смеси и исключения образования отложений на внутренних стенках башни-скруббера и каплеуловителя, башня-скруббер вьтолнена с тангенциальными газоподводящим и газоотводящим патрубками, а форсунки расположены в нижней части башни-скруббера по крайней мере по одной винтовойлинии, выполненной с шагом, составляющим 0,3-0,6, и диаметром, равным .0,7-0,9 внутреннего диаметра башниj при этом каждая форсунка установле(Л на с наклоном оси ее выходного отверстия под углом горизонтали навстречу потоку газов, а первая по ходу движения газов форсунка размещена на вертикальной оси газоподводящего патрубка, причем газоотводящий патрубок установлен соосно с про олжением винтовой линии.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Довгопол В.И | |||

| и др | |||

| Шлакоперерабатывающие установки металлургических предприятий СССР | |||

| М,, ЦНИИТЭИ, МЧМ CCCPi 1973, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Егоричев А.П | |||

| и др | |||

| Новые разработки в области очистки газов от вредных газообразных компонентов | |||

| М., ЦНИИТЭИ, МЧМ СССР | |||

| Экспресс-информация, сер | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-08-07—Публикация

1982-05-11—Подача