Изобретение относится к диспергированию твердых и жидких компонентов и может найти применение в химической, нефтяной, пищевой, металлообрабатывающей и ряде других отраслей промышленности.

Цель изобретения - усиление акустического диспергирующего эффекта.

На чертеже схематически изображен гидравлический излучатель.

Излучатель содержит корпус 1, по крайней мере, с одной рабочей полостью 2, снабженный патрубками для ввода 3 и вывода 4 обрабатываемой среды, сопловым блоком 5 и упругой дисковой мембраной 6, закрепленной на роторе 7 в рабочей полости 2. Ротор 7 снабжен стаканом 8 с .вогнутым днищем 9 и прорезями 10 в боковой стенке 11, а упругая мембрана 6 в своей перифе- оийной части 12 снабжена зубьями 13, при этом сопловой блок 5 введен в полость 14 стакана 8 и сообщен через прорези 10 в его боковой стенке 11 с рабочей полостью 2 корпуса 1, который установлен с возможностью перемещения относительно ротора 7. Каждая рабочая полость 2 имеет щелевое отверстие 15 для подвода в нее рабочей среды. Отверстие 15 разделено мембраной 6 на плоские зазоры 16 и 17, а между ротором 7 и корпусом 1 вставлен зазор 18. На роторе 7 сделана насечка 19 для развития срывной кавитации. Вся конструкция закреплена на фланце 20. Диаметр зубьев 13 мембраны 6 должен превышать ширину отверстия 15. На чертеже вся конструкция излучателя сдублирована и среда может проходить повторную обработку..

Устройство работает следующим образом.

При подаче среды с распределенными в ней твердыми частицами (самотеком, насосом и даже за счет небольшого всасывающего эффекта самого устройства) через патрубок 3 при включенном электродвигателе привода (не показан) ротора 7 среда попадает в полость 14 ротора 7.

При ударе струи жидкости, вытекающей со скоростью 20 - 40 м/с из сопла 5, о днище 9 струя жидкости разворачивается в противоположном направлении, при этом часть потока жидкости направляется к боковой стенке 11 и давление в зоне между стенкой 11 и соплом 5 быстро нарастает, происходит образование сильно закрученного тороидального кольцевого облака, наполненного мельчайшими кавитационными пузырьками. Это облако периодически выбрасывается через прорези 10 к плоскому зазору 16 щелевого отверстия 15. В зазоре 16 происходит обработка жидкости сдвиговыми напряжениями, величина и направление

которых в каждый момент времени определяются соотношением между инерционными силами потока совместно с отбрасывающими к периферии силами трения между жидкостью и мембраной с одной стороны и силами давления на входе в зазор, величина и направление которых зависит от степени перекрывания прорезей 10 в данный момент времени, с другой стороны.

0 Такое сдвиговое воздействие на частицы включений усиливается еще и тем, что часть кавитационных пузырьков проникает в зазор 16 и там захлопывается. Кроме того, упругость дисковой мембраны 6 создает

5 возможность возникновения изгибных колебаний мембраны 6, содействуя как диспергированию, так и регулируя ширину зазора 16 при попадании в этот зазор крупных по величине включений.

0В тороидальной кольцевой полости 2

поток жидкости резко разворачивается в обратном направлении. Нижний отогнутый ряд зубьев при своем вращении диспергирует жидкость как за счет прямых ударов по

5 включениям, так и за счет образования су- перкавитирующего следа за каждым враща- ющимся в жидкости зубом. Наличие пульсирующего потока поступающей в кольцевую полость 2 жидкости не дает возмож0 ности развития суперкавитирующего следа до размеров каверн, замкнутых на следующий зуб, что уменьшило бы роль кавитационных явлений в диспергировании жидкости и усилило эрозию зубьев. При не5 симметричном относительно центральной полости тороидального сечения полости 2 расположении отверстия 15 возникает движение жидкости, классифицирующее твердые частицы включений по размерам.

0 Крупные частицы отбрасываются к стенкам полости 2, а более мелкие частицы остаются в центре. Неотделенная часть суспензии попадает в плоский зазор 17, подвергаясь воздействию верхнего отогнутого ряда

5 зубъев 13, где повторно подвергается воздействию сдвиговых напряжений, но уже при увеличенном в сравнении с обработанной в плоском зазоре 16 градиенте осевых скоростей, в плоском зазоре 17 направле0 ние потока жидкости (к оси ротора) противоположно направлению сил инерции от контакта с дисковой мембраной 6. Образующаяся высокодисперсная суспензия удаляется из устройства через патрубок 4.

5 Корпус 1 установлен с возможностью осевого перемещения относительно ротора 7, что достигается установкой прокладок между фланцем 20 корпуса 1 и электродвигателем (не показан). Этим регулируется соотношение плоских зазоров 16 и 17, Кроме

того, регулируется месторасположение патрубка 4, которое определяет крупность отбираемого продукта.

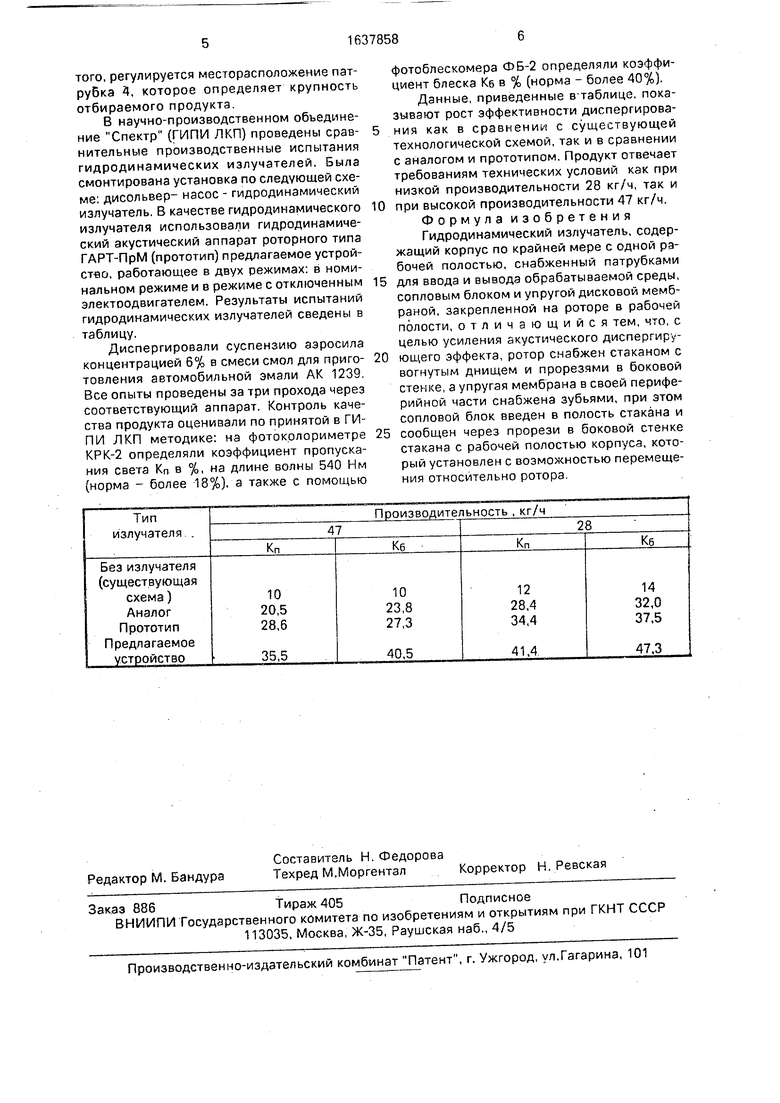

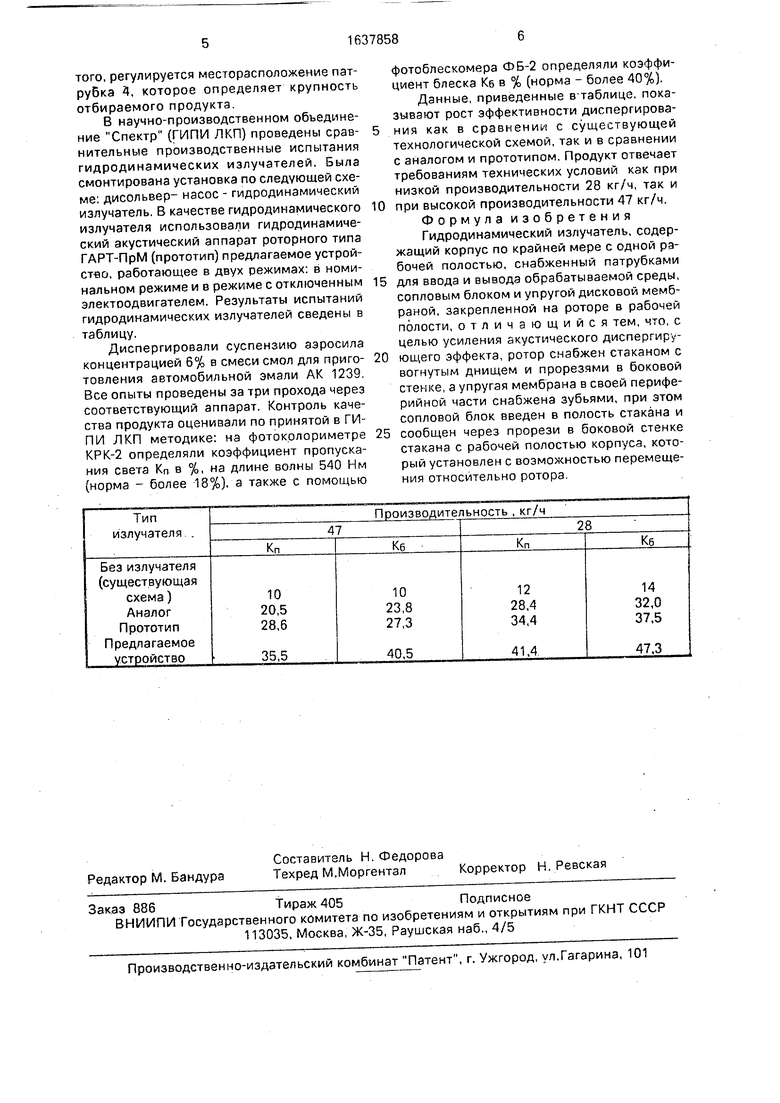

В научно-производственном объединение Спектр (ГИПИ ЛКП) проведены сравнительные производственные испытания гидродинамических излучателей. Была смонтирована установка по следующей схеме: дисольвер- насос - гидродинамический излучатель. В качестве гидродинамического излучателя использовали гидродинамический акустический аппарат роторного типа ГАРТ-ПрМ (прототип) предлагаемое устройство, работающее в двух режимах: в номинальном режиме и в режиме с отключенным электоодвигателем. Результаты испытаний гидродинамических излучателей сведены в таблицу.

Диспергировали суспензию аэросила концентрацией 6% в смеси смол для приготовления автомобильной эмали АК 1239. Все опыты проведены за три прохода через соответствующий аппарат. Контроль качества продукта оценивали по принятой в ГИ- ПИ ЛКП методике: на фотоколориметре КРК-2 определяли коэффициент пропускания света Кп в %, на длине волны 540 Нм (норма - более 18%), а также с помощью

фотоблескомера Ф5-2 определяли коэффициент блеска Кб в % (норма - более 40%).

Данные, приведенные в таблице, показывают рост эффективности диспергирования как в сравнений с существующей технологической схемой, так и в сравнении с аналогом и прототипом. Продукт отвечает требованиям технических условий как при низкой производительности 28 кг/ч, так и

при высокой производительности 47 кг/ч. Формула изобретения Гидродинамический излучатель, содержащий корпус по крайней мере с одной рабочей полостью, снабженный патрубками

для ввода и вывода обрабатываемой среды, сопловым блоком и упругой дисковой мембраной, закрепленной на роторе в рабочей полости, отличающийся тем, что, с целью усиления акустического диспергирующего эффекта, ротор снабжен стаканом с вогнутым днищем и прорезями в боковой стенке, а упругая мембрана в своей периферийной части снабжена зубьями, при этом сопловой блок введен в полость стакана и

сообщен через прорези в боковой стенке стакана с рабочей полостью корпуса, который установлен с возможностью перемещения относительно ротора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ СИСТЕМ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2034638C1 |

| РОТОРНО-ИМПУЛЬСНЫЙ АППАРАТ | 2007 |

|

RU2333804C1 |

| ГИДРОДИНАМИЧЕСКИЙ ИЗЛУЧАТЕЛЬ | 1989 |

|

RU2035214C1 |

| РОТОРНЫЙ КАНАЛЬНЫЙ НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2016250C1 |

| ДИСПЕРГАТОР-СМЕСИТЕЛЬ | 1991 |

|

RU2049667C1 |

| ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР АКУСТИЧЕСКИХ КОЛЕБАНИЙ УЛЬТРАЗВУКОВОГО ДИАПАЗОНА И СПОСОБ СОЗДАНИЯ АКУСТИЧЕСКИХ КОЛЕБАНИЙ УЛЬТРАЗВУКОВОГО ДИАПАЗОНА | 2006 |

|

RU2325959C2 |

| РОТОРНО-ИМПУЛЬСНЫЙ АППАРАТ | 2004 |

|

RU2252826C1 |

| ЛАБОРАТОРНЫЙ РЕАКТОР | 1991 |

|

RU2036714C1 |

| РОТОРНЫЙ ДИСПЕРГАТОР | 1999 |

|

RU2156648C1 |

| ДИСПЕРГАТОР-СМЕСИТЕЛЬ | 1991 |

|

RU2021118C1 |

Изобретение относится к диспергированию твердых и жидких компонентов. Цель изобретения - усилие акустического диспергирующего эффекта. Излучатель содержит корпус 1, по крайней мере, с одной рабочей полостью 2, снабженный патрубками для ввода 3 и вывода 4 обрабатываемой среды, сопловым блоком 5 и упругой дисковой мембраной 6, закрепленной на роторе 7 в рабочей полости 2. Ротор-7 снабжен стаканом 8 с вогнутым днищем 9 и прорезями 10 в боковой стенке 11, а упругая мембрана 6 снабжена зубьями 13, при этом сопловой блок 5 введен в полость 14 стакана 8 и сообщен через прорези 10 с рабочей полостью 2. Рабочая полость 2 имеет щелевое отверстие 15. разделенное мембраной 6 на плоские зазоры 16 и 17. На роторе 7 сделана насечка 19. Рабочая среда через патрубок 3 и сопловой блок 5 попадает в полость 14. При ударе о днище 9 струя разворачивается и через прорези 10 поступает в зазор 16, где подвергается обработке. Здесь же осуществляется классификация твердых частиц по размерам. Далее часть суспензии попадает в зазор 17, где также подвергается обработке. Выводится готовый продукт через патрубок 4.1 ил, 1 табл. Э-й О со VI 00 ел 00

| Гидродинамический генератор | 1972 |

|

SU436681A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР | 0 |

|

SU207497A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1991-03-30—Публикация

1989-04-06—Подача