Изобретение относится к химическому и нефтяному машиностроению, в частности к насосостроению и технике получения тонкодисперсных сред.

Изобретение может использоваться в процессах "жидкость-жидкость" и "жидкость-твердое тело" в качестве нагнетающего и диспергирующего оборудования, например, суспендирования, гомогенизатора в лакокрасочной, парфюмерной, пищевой и других отраслях промышленности.

Известен роторный канальный насос-диспергатор, который содержит корпус с камерами озвучивания, входным и выходным патрубками и коаксиально расположенный в корпусе конический ротор с каналами и радиальными лопатками. Рабочая среда прогоняется радиальными лопатками ротора через каналы и камеры озвучивания, диспергируется и поступает к потребителю.

Недостатками этого технического решения (ТР) являются засоряемость камер озвучивания твердыми частицами суспензии, что снижает диспергирующую способность, обусловленную большим падением давления в каждой камере озвучивания (0,15-0,20 МПа).

Известен роторный канальный насос-диспергатор, который содержит коаксиально расположенный в корпусе ротор, выполненный в виде диска с радиальными каналами и обтекаемыми впадинами-камерами озвучивания. При вращении ротора жидкость между корпусом и диском движется в противоположную вращению диска сторону и с большей скоростью над выпуклостями, чем над впадинами. Поэтому статическое давление над выпуклостями будет меньше, что увеличивает расход через радиальные каналы. Во впадинах давление больше, что создает поршневой эффект и превращает их в камеры озвучивания. Возникающие градиенты давления и скоростей воздействуют на частицы суспензии и диспергируют их.

Недостатком данного ТР является низкий напор, что снижает эффективность диспергирования.

Известно ТР, которое устраняет отмеченный недостаток, так как имеет полое тело в виде концентрических усеченных конусов с клиновидными прорезями, жидкость скапливается в полостях, образуемых усеченными конусами, и под повышенным давлением поступает в радиальные каналы на вторичное нагнетание.

Недостатком данного ТР является отсутствие пульсаций давления, что снижает эффективность диспергирования.

За прототип принят роторный канальный насос-диспергатор, который содержит разъемный корпус с штуцерами подвода-отвода обрабатываемой среды, камеры озвучивания, дисковой ротор с нагнетательными радиальными каналами и статоры с отверстиями, размещенные между ротором и камерами.

Нагнетаемая рабочая среда, проходя через периодически перекрываемые стенками ротора отверстия статоров и камеры озвучивания, подвергается гидродинамическим пульсациям, кавитационным и ультразвуковым воздействиям, что вызывает ее перемешивание, гомогенизацию и диспергирование.

Однако, проблема эффективного разрушения механически прочных частиц остается нерешенной из-за небольших перепадов давления, создаваемого аппаратом.

Цель изобретения - повышение эффективности диспергирования механически прочных частиц.

Это достигается тем, что роторный канальный насос-диспергатор, содержащий разъемный корпус с штуцерами подвода и отвода обрабатываемой среды, камеры озвучивания, дисковой ротор с нагнетательными радиальными каналами и статоры с отверстиями, размещенные между ротором и камерами, имеет статоры и камеры озвучивания напротив торцов дискового ротора, причем статоры выполнены в виде двух колец с прорезями, а в роторе выполнены две группы противоположно наклоненных к оси вращения каналов, поочередно имеющих входные и выходные отверстия на разных торцах дискового ротора для последовательного сообщения входного штуцера через каналы первой группы и прорези первого кольца с первой камерой озвучивания и сообщения последней через каналы второй группы и прорези второго кольца с второй камерой озвучивания и выходным штуцером, при этом по торцам ротора выполнены клиновые пазы, примыкающие к выходным отверстиям каналов и имеющим проходное сечение, уменьшающееся в направлении, противоположном направлению вращению ротора.

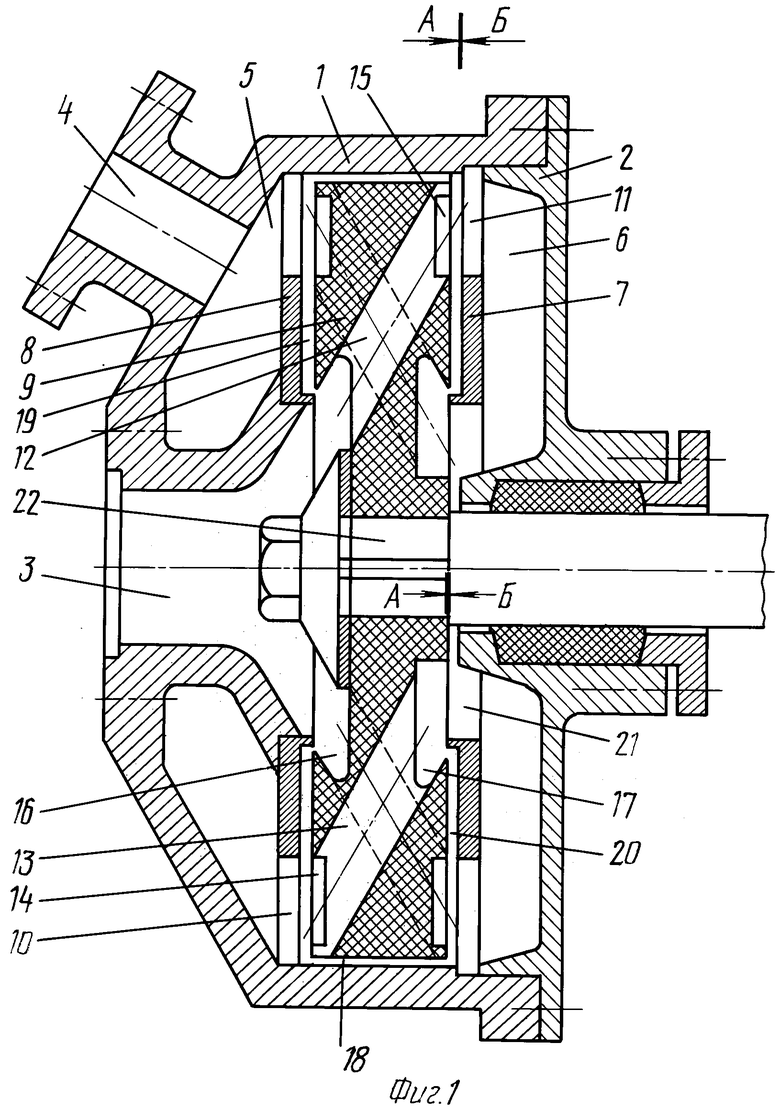

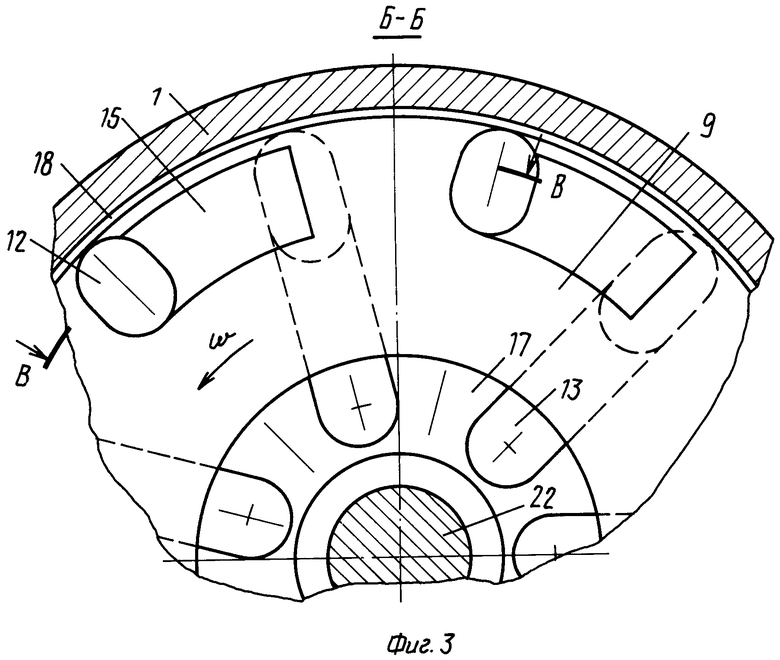

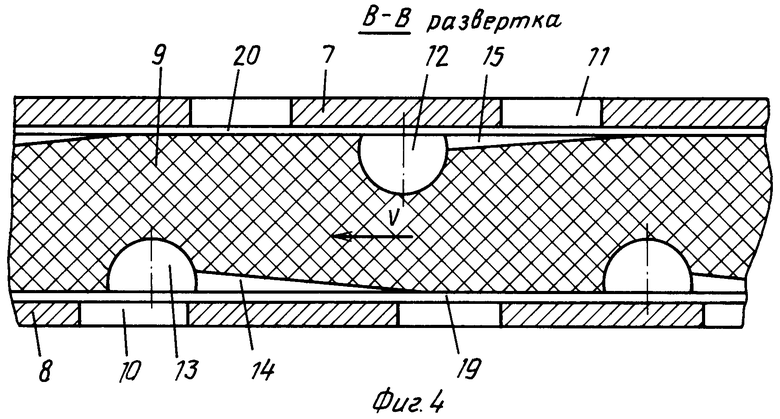

На фиг. 1 показан предлагаемый насос-диспергатор, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3.

W - угловая скорость, 1/c;

V - линейная скорость, м/с.

Роторный канальный насос-диспергатор состоит из разъемных корпусов 1 и 2, снабженных штуцером 3 для входа рабочей среды, штуцером 4 для выхода продукта, камерами 5 и 6 озвучивания и расположенных между ними статоров 7 и 8 с дисковым ротором 9 посередине. Статоры 7 и 8 выполнены в виде дисковых колец с прорезями 10 и 11. Ротор 9 снабжен радиально-наклонными нагнетательными отверстиями 12 и 13, клиновыми пазами 14 и 15 и конусообразными выемками 16 и 17 и монтируется в корпуса 1 и 2 с образованием минимального зазора 18 (в пределах 0,5-1,5 мм) и минимальных торцовых зазоров 19 и 20 (в пределах 0,5-1,5 мм) и с образованием кольцевого канала 21 с площадью проходного сечения не менее площади проходного сечения входного штуцера 3. Дисковый ротор 9 жестко монтируется на приводном валу 22.

Рабочая среда поступает в роторный канальный насос-диспергатор по штуцеру 3 и заполняет конусообразные выемки 16 и полости отверстий 12. При вращении дискового ротора 9 конусообразные выемки 16 и внутренние полости отверстий 12 нагнетают рабочую среду в клиновые пазы 15 и через прорези 11 в камеру 6 озвучивания. Из камеры 6 по кольцевому каналу 21 рабочая среда поступает в конусообразную выемку 17 и распределяется по внутренним полостям отверстий 13, которые нагнетают рабочую среду в клиновые пазы 14 и через прорези 10 в камеру 5 озвучивания и из нее в выходной штуцер 4.

Клиновые пазы 14 и 15 периодически перекрываются телами статоров 7 и 8. Это вызывает резкое торможение потоков в полостях отверстиях 12 и 13. В результате этого, а также из-за захвата рабочей среды поверхностью вращающегося дискового ротора 9, в клиновых пазах 14 и 15 создаются зоны высокого давления. При совпадении полостей клиновых пазов 14 и 15 с прорезями 10 и 11 (т.к., дисковый ротор 9 вращается), рабочая среда из зоны высокого давления вытекает с высокой скоростью в виде кавитирующих струй в камеры 5 и 6 озвучивания, создавая в них пульсации давления, завихрения и кавитационные явления (образования и схлопывания пузырьков), которые интенсифицируют процесс диспергирования. Утечки рабочей среды, содержащей твердые частицы, попадая в радиальный зазор 18 и торцевые зазоры 19 и 20, подвергаются в них в основном механическому диспергированию за счет среза, раздавливания, истирания. Из-за несимметричности расположения клиновых пазов 14 и 15 образующиеся в них зоны высокого давления создают встречно-направленные потоки рабочей среды в зазорах 18-20. Эти потоки выносят твердые частицы из зазоров 18-20 через пазы 10 и 11 в камеры 5 и 6 или в клиновые пазы 16 и 17 и далее в отверстия 12 и 13 на повторное диспергирование.

Технико-экономическая эффективность изобретения заключается в использовании большего числа физических и технических эффектов, оказывающих разрушающее воздействие на частицы. Это большие градиенты давления; усталостное разрушение; срез, раздавливание, истирание; гидродинамические факторы: встречные потоки, турбулизация, скорость, гидравлический удар, кавитация, гидродинамические колебания.

Снабжение дискового ротора с обоих торцов на выходе из нагнетательных отверстий клиновыми пазами позволяет использовать "клиновый эффект" в качестве интенсифицирующего процесс диспергирования фактора.

Известно, что в "гидравлическом клине" давление резко возрастает, и становится соизмеримым с механической прочностью диспергируемых частиц. Многократное резкое повышение давления, а затем его такой же резкий спад ведут к усталостному разрушению твердых частиц и к кавитационным явлениям в жидкости, которые также интенсифицируют процесс диспергирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2041395C1 |

| ЛАБОРАТОРНЫЙ РЕАКТОР | 1991 |

|

RU2036714C1 |

| ДИСПЕРГАТОР | 1991 |

|

RU2016643C1 |

| ДИСПЕРГАТОР | 1991 |

|

RU2016645C1 |

| Роторно-пульсационный диспергатор | 1988 |

|

SU1618435A1 |

| ДИСПЕРГАТОР | 1990 |

|

RU2016642C1 |

| Насос-диспергатор | 1988 |

|

SU1530234A1 |

| Диспергатор | 1987 |

|

SU1493298A1 |

| АППАРАТ ДЛЯ ОЧИСТКИ ГАЗОВ | 2001 |

|

RU2188697C1 |

| Гидроакустический диспергатор | 1989 |

|

SU1690836A1 |

Использование: в химическом и нефтяном машиностроении, в частности в насосостроении и в технике получения тонкодисперсных сред. Сущность изобретения: насос-диспергатор содержит разъемный корпус с штуцерами входа и выхода обрабатываемой среды, камеры озвучивания (КО), дисковый ротор (Р) и статоры (С). С и КО расположены напротив торцов Р. В Р выполнены две группы противоположно наклоненных к оси вращения каналов, поочередно имеющих входные и выходные отверстия на разных торцах дискового Р для последовательного сообщения входного штуцера через каналы первой группы и прорези первого кольца с первой КО и сообщения КО через каналы второй группы и прорези второго кольца с второй КО и выходным штуцером. По торцам Р выполнены клиновые пазы, примыкающие к выходным отверстиям каналов и имеющие проходное сечение, уменьшающееся в направлении, противоположном направлению вращения. 4 ил.

РОТОРНЫЙ КАНАЛЬНЫЙ НАСОС-ДИСПЕРГАТОР, содержащий разъемный корпус со штуцерами входа и выхода обрабатываемой среды, камеры озвучивания, дисковый ротор с нагнетательными радиальными каналами и статоры с отверстиями, размещенные между ротором и камерами, отличающийся тем, что, с целью повышения эффективности диспергирования механически прочных частиц, статоры и камеры озвучивания расположены напротив торцов дискового ротора, причем статоры выполнены в виде двух колец с прорезями, а в роторе выполнены две группы противоположно наклоненных к оси вращения каналов, поочередно имеющих входные и выходные отверстия на разных торцах дискового ротора для последовательного сообщения входного штуцера через каналы первой группы и прорези первого кольца с первой камерой озвучивания и сообщения последней через каналы второй группы и прорези второго кольца с второй камерой озвучивания и выходным штуцером, при этом по торцам ротора выполнены клиновые пазы, примыкающие к выходным отверстиям каналов и имеющие проходное сечение, уменьшающееся в направлении, противоположном направлению вращения ротора.

| Патент США N 4136871, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-07-15—Публикация

1991-06-06—Подача