L LJ

DO m

10

J

KJL

Изобретение относится к технической диагностике газоперекачивающих агрегатов и используется для определения технического состояния по мощности нагнетателей природного газа газотурбинных агрегатов.

Цель изобретения - повышение точности работы устройства путем учета режимов и условий работы нагнетателя.

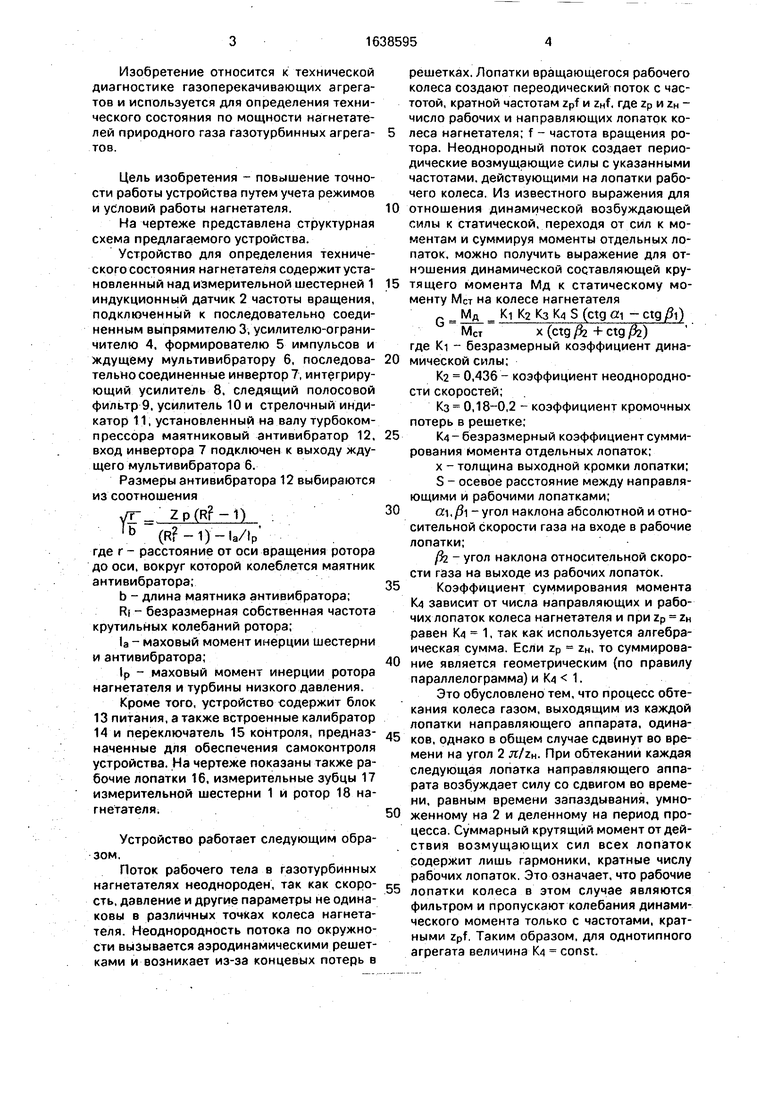

На чертеже представлена структурная схема предлагаемого устройства.

Устройство для определения технического состояния нагнетателя содержит установленный над измерительной шестерней 1 индукционный датчик 2 частоты вращения, подключенный к последовательно соединенным выпрямителю 3, усилителю-ограничителю 4. формирователю 5 импульсов и ждущему мультивибратору 6, последовательно соединенные инвертор, интегрирующий усилитель 8, следящий полосовой фильтр 9, усилитель 10 и стрелочный индикатор 11, установленный на валу турбокомпрессора маятниковый антивибратор 12, вход инвертора 7 подключен к выходу ждущего мультивибратора 6.

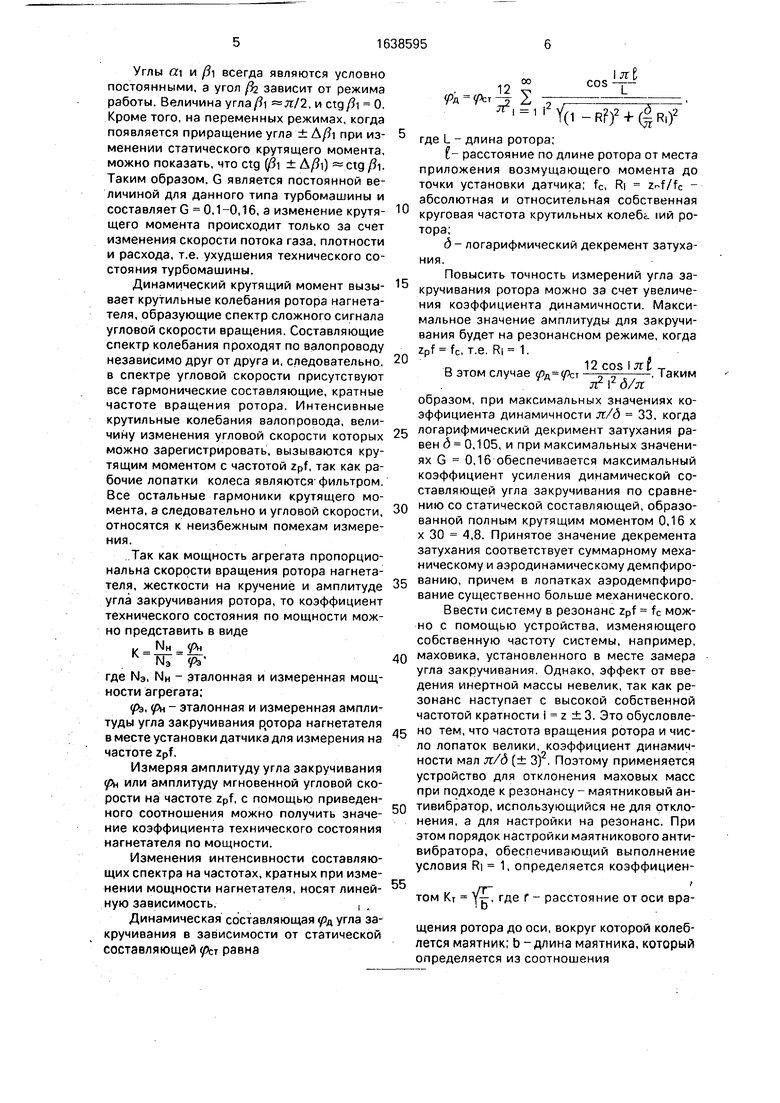

Размеры антивибратора 12 выбираются из соотношения

f . Zp()

Ib ()-la/V

где г - расстояние от оси вращения ротора до оси, вокруг которой колеблется маятник антивибратора;

b - длина маятника антивибратора;

RI - безразмерная собственная частота крутильных колебаний ротора;

1а - маховый момент инерции шестерни и антивибратора;

1р - маховый момент инерции ротора нагнетателя и турбины низкого давления.

Кроме того, устройство содержит блок

13питания, а также встроенные калибратор

14и переключатель 15 контроля, предназначенные для обеспечения самоконтроля устройства. На чертеже показаны также рабочие лопатки 16, измерительные зубцы 17 измерительной шестерни 1 и ротор 18 нагнетателя.

Устройство работает следующим образом.

Поток рабочего тела в газотурбинных нагнетателях неоднороден, так как скорость, давление и другие параметры не одинаковы в различных точках колеса нагнетателя. Неоднородность потока по окружности вызывается аэродинамическими решетками и возникает из-за концевых потерь в

решетках. Лопатки вращающегося рабочего колеса создают переодический поток с частотой, кратной частотам zpf и zHf. где zp и ZH - число рабочих и направляющих лопаток колеса нагнетателя; f - частота вращения ротора. Неоднородный поток создает периодические возмущающие силы с указанными частотами, действующими на лопатки рабочего колеса. Из известного выражения для

отношения динамической возбуждающей силы к статической, переходя от сил к моментам и суммируя моменты отдельных лопаток, можно получить выражение для отношения динамической составляющей крутящего момента Мд к статическому моменту Мет на колесе нагнетателя

G Мд Ki К2 Кз К4 S (ctg d - ctg ft)

Метх (ctg fo + ctg ($2)

где Ki - безразмерный коэффициент динамической силы;

Ка 0,436 - коэффициент неоднородности скоростей;

Кз 0,18-0,2 - коэффициент кромочных потерь в решетке;

К4 - безразмерный коэффициент суммирования момента отдельных лопаток;

х - толщина выходной кромки лопатки; S - осевое расстояние между направляющими и рабочими лопатками;

«i.ft -угол наклона абсолютной и относительной скорости газа на входе в рабочие лопатки;

fiz - угол наклона относительной скорости газа на выходе из рабочих лопаток.

Коэффициент суммирования момента Кз зависит от числа направляющих и рабочих лопаток колеса нагнетателя и при zp ZH равен Кз 1, так как используется алгебраическая сумма. Если zp ZH, то суммирование является геометрическим (по правилу параллелограмма) и К-ц 1.

Это обусловлено тем, что процесс обтекания колеса газом, выходящим из каждой лопатки направляющего аппарата, одинаков, однако в общем случае сдвинут во времени на угол 2 я/гн. При обтекании каждая следующая лопатка направляющего аппарата возбуждает силу со сдвигом во времени, равным времени запаздывания, умноженному на 2 и деленному на период процесса. Суммарный крутящий момент от действия возмущающих сил всех лопаток содержит лишь гармоники, кратные числу рабочих лопаток. Это означает, что рабочие

лопатки колеса в этом случае являются фильтром и пропускают колебания динамического момента только с частотами, кратными zpf Таким образом, для однотипного агрегата величина К4 const.

Углы а и /3i всегда являются условно постоянными, а угол /% зависит от режима работы. Величина угла/ 1 л:/2, и 0. Кроме того, на переменных режимах, когда появляется приращение угла ± при изменении статического крутящего момента, можно показать, что ctg ф ± « ctg . Таким образом, G является постоянной величиной для данного типа турбомашины и составляете 0,1-0,16, а изменение крутящего момента происходит только за счет изменения скорости потока газа, плотности и расхода, т.е. ухудшения технического состояния турбомашины.

Динамический крутящий момент вызывает крутильные колебания ротора нагнетателя, образующие спектр сложного сигнала угловой скорости вращения. Составляющие спектр колебания проходят по валопроводу независимо друг от друга и, следовательно, в спектре угловой скорости присутствуют все гармонические составляющие, кратные частоте вращения ротора. Интенсивные крутильные колебания валопровода, величину изменения угловой скорости которых можно зарегистрировать, вызываются крутящим моментом с частотой zpf, так как рабочие лопатки колеса являются-фильтром. Все остальные гармоники крутящего момента, а следовательно и угловой скорости, относятся к неизбежным помехам измерения.

Так как мощность агрегата пропорциональна скорости вращения ротора нагнетателя, жесткости на кручение и амплитуде угла закручивания ротора, то коэффициент технического состояния по мощности можно представить в виде

., NH р

K

где N3, NH - эталонная и измеренная мощности агрегата;

рэ,рн- эталонная и измеренная амплитуды угла закручивания рртора нагнетателя в месте установки датчика для измерения на частоте zpf.

Измеряя амплитуду угла закручивания (рн или амплитуду мгновенной угловой скорости на частоте zpf, с помощью приведенного соотношения можно получить значение коэффициента технического состояния нагнетателя по мощности.

Изменения интенсивности составляющих спектра на частотах, кратных при изменении мощности нагнетателя, носят линейную зависимость., ,

Динамическая составляющая (рл угла закручивания в зависимости от статической составляющей р равна

COS

L

,)2

0

5

0

5

0

5

0

5

0

5

где L - длина ротора;

I- расстояние по длине ротора от места приложения возмущающего момента до точки установки датчика; fc, RI Znf/fc - абсолютная и относительная собственная круговая частота крутильных колебс. 1Ий ротора;

д - логарифмический декремент затухания.

Повысить точность измерений угла закручивания ротора можно за счет увеличения коэффициента динамичности. Максимальное значение амплитуды для закручивания будет на резонансном режиме, когда Zpf fc, т.е. RI 1.

„12 cos I Jit т

В этом случае -я-о Таким

Tt Г О/Л

образом, при максимальных значениях коэффициента динамичности я/б 33, когда логарифмический декримент затухания равен 6 0,105, и при максимальных значениях G 0,16 обеспечивается максимальный коэффициент усиления динамической составляющей угла закручивания по сравнению со статической составляющей, образованной полным крутящим моментом 0,16 х х 30 4,8. Принятое значение декремента затухания соответствует суммарному механическому и аэродинамическому демпфированию, причем в лопатках аэродемпфирование существенно больше механического. Ввести систему в резонанс zpf fc можно с помощью устройства, изменяющего собственную частоту системы, например, маховика, установленного в месте замера угла закручивания. Однако, эффект от введения инертной массы невелик, так как резонанс наступает с высокой собственной частотой кратности i z ± 3. Это обусловлено тем, что частота вращения ротора и число лопаток велики, коэффициент динамичности мал л/д (± З)2. Поэтому применяется устройство для отклонения маховых масс при подходе к резонансу - маятниковый антивибратор, использующийся не для отклонения, а для настройки на резонанс. При этом порядок настройки маятникового антивибратора, обеспечивающий выполнение условия RI 1, определяется коэффициен

том Кт YT-, где Г - расстояние от оси вращения ротора до оси, вокруг которой колеблется маятник; b -длина маятника, который определяется из соотношения

m

р(г-1)

()-la/lp

где la - маковый момент инерции антивибратора и шестерни с измерительными зубцами;

Ip - маховый момент инерции ротора нагнетателя и ротора турбины низкого давления, вращающего через упругую форму ротор нагнетателя.

Последнее соотношение может быть получено из равенства собственной частоты крутильной системы с антивибратором и частоты кратности 2р вращения ротора fc zpf. В этом случае антивибратор увеличивает инертную массу и понижает собственную частоту крутильной системы.

Таким образом, для определения технического состояния по мощности используется измерительная система (фиг.1) амплитуды угла закрутки ротора на частоте zpf и ротор с рабочими лопатками 16 колеса нагнетателя, оснащенный антивибратором 12. Для измерения угла закрутки устройство снабжено шестерней 1 с измерительными зубцами 17.

Замер угла закрутки шестерни производится по величине изменения периода следования импульсов, вырабатываемых индукционным датчиком 2, установленным над шестерней 1, при прохождении зубцов 17. Частота следования зубцов выражается зависимостью TH 2 f гш, где гш число зубьев шестерни 1.

Датчик 2 вырабатывает импульс от каждой входной и выходной кромки зуба. Число зубьев 17 шестерни 1 выбирается из соотношения 2 zp : гш 5 zp. Такое соотношение частот позволяет использовать частоту следования импульсов TH в качестве несущей, которая модулируется частотой zpf с последующей ее демодуляцией. Период следования импульсов преобразуется время-амплитудным преобразователем в направление. Для этого импульсы выпрямляются выпря- мителем 3, усиливаются усилителем 4, проходят формирователь 5 импульсов и посту

с

0

5

0

5

0

5

0

лают на вход ждущего мультивибратора 6, который их преобразовывает в импульсы стандартной длительности. С выхода ждущего мультивибратора 6 импульсы поступают последовательно на инвертор 7, интегрирующий усилитель 8 и на вход следящего полосового фильтра 9, настроенного на частоту пропускания сигнала zpf. Отфильтрованный полезный сигнал с полосой пропускания zpf усиливается усилителем 10 и ре- i истрируется на стрелочном индикаторе 11, проградуированном в единицах угла закрутки шестерни или в единицах величины коэффициента технического состояния нагнетателя по мощности.

Измеренный результат через аналого- цифровой преобразователь может подаваться на индуцирующее устройство. Питание устройства осуществляется от блока 13 питания. Встроенный калибратор 14 и переключатель 15 контроля обеспечивают самоконтроль устройства.

Применение предлагаемого устройства в промышленности обеспечивает своевременное выявление возможных неисправностей нагнетателя и позволяет увеличить срок эксплуатации нагнетателя.

Формула изобретения

Устройство для определения технического состояния нагнетателя, содержащее установленный над измерительной шестерней индукционный датчик частоты вращения, подключенный к последовательно соединенным выпрямителю, усилителю-ограничителю, формирователю импульсов и ждущему мультивибратору, отличающееся тем, что, с целью повышения точности путем учета режимов и условий работы нагнетателя, оно дополнительно содержит последовательно соединенные инвертор, интегрирующий усилитель, следящий полосовой фильтр, усилитель и стрелочный индикатор, установленный на валу турбокомпрессора маятниковый антивибратор, вход инвертора подключен к выходу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВОБОДНОПОТОЧНАЯ ОПЕРАТИВНАЯ ГИДРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1992 |

|

RU2049929C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ВАЛОВ РОТОРНЫХ МАШИН, ПЕРЕДАЮЩИХ КРУТИЛЬНЫЕ НАГРУЗКИ | 2002 |

|

RU2239803C2 |

| ЭЛЕКТРОННОЛУЧЕВОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВИБРАЦИЙ ЛОПАТОК РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ«ЭЛУРА» | 1969 |

|

SU236827A1 |

| ЦЕНТРОБЕЖНАЯ БЕССТУПЕНЧАТАЯ ПЕРЕДАЧА | 1997 |

|

RU2151331C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАСКРУТКИ И АМПЛИТУДЫ КРУТИЛЬНОЙ СОСТАВЛЯЮЩЕЙ КОЛЕБАНИЙ ЛОПАТОК ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2337330C1 |

| Турбонасос | 1982 |

|

SU1144624A3 |

| Электроннолучевое устройство для измерения параметров вибраций лопаток рабочего колеса турбомашины | 1974 |

|

SU735931A1 |

| ГИДРОАГРЕГАТ | 1971 |

|

SU296904A1 |

| Способ контроля состояния рабочих лопаток ступени турбомашины | 1977 |

|

SU666454A1 |

| ГИДРОМАШИНА | 2011 |

|

RU2478834C2 |

Изобретение относится к технической диагностике газоперекачивающих агрегатов, может быть использовано для определения технического состояния по мощности нагнетателей природного газа газотурбинных агрегатов и позволяет повысить срок их эксплуатации. В устройстве с помощью датчика 2 частоты вращения, установленного под измерительной шестерней 1. производится измерение сигнала мгновенной скорости вращения ротора 18. Последний настраивается на выбранную резонансную частоту с помощью маятникового антивибратора 12. С помощью выпрямителя 3, усилителя-ограничителя 4, формирователя 5, мультивибратора 6, инвертора 7, интегрирующего усилителя 8 и следящего полосового фильтра 9 выделяется амплитуда гармоники, выбранной резонансной частоты, которая характеризует коэффициент технического состояния нагнетателя. Сигнал с помощью усилителя 10 отображается на стрелочном индикаторе 11 и сравнивается с эталонным для непрерывного агрегата. Такое выполнение устройства позволяет повысить точность определения технического состояния нагнетателя. 1 ил. ел

| Колчин А.В., Бобков Ю.К | |||

| Новые средства и методы диагностирования автотракторных двигателей | |||

| М.: Колос, 1982, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

Авторы

Даты

1991-03-30—Публикация

1989-04-18—Подача