Изобретение относится к молочной промышленности, а именно к оборудованию для производства творога.

Целью изобретения является повышение производительности и снижение энер- гоем кости.

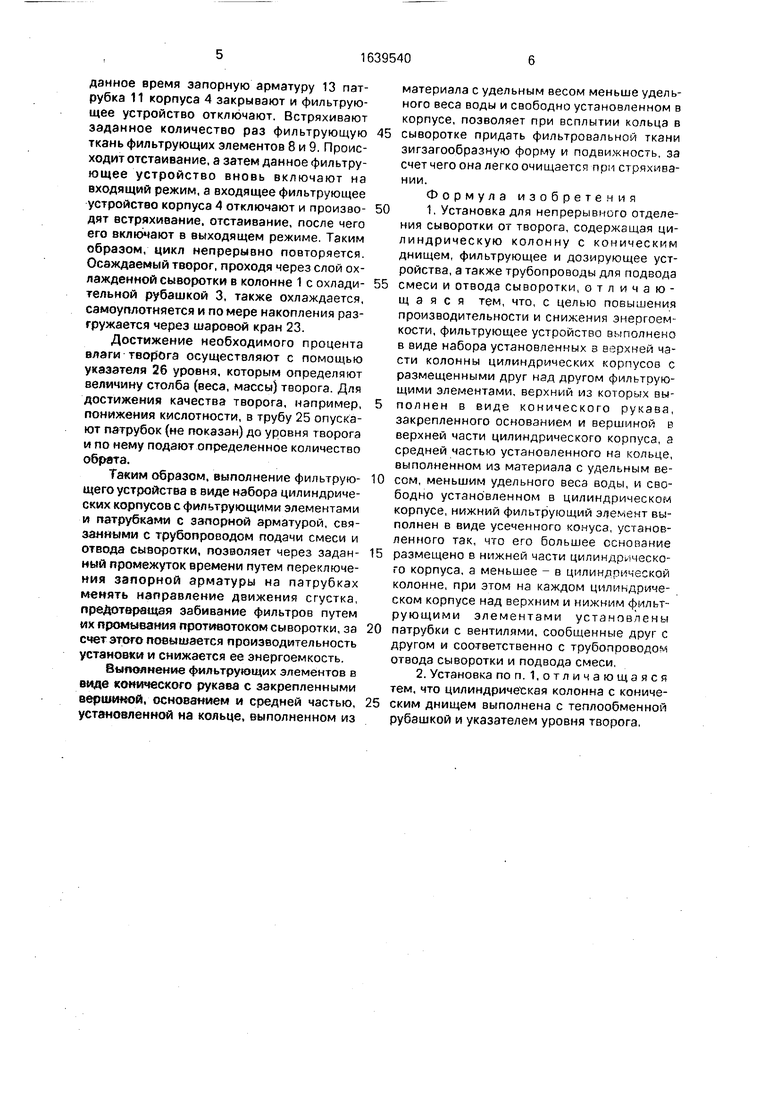

На фиг. 1 изображена предлагаемая установка; иа фиг. 2 - то же, вид сверху.

Установка для непрерывного отделения сыворотки от творога содержит цилиндри- ческую колонну 1 с коническим днищем 2 и теплообменной рубашкой 3. В верхней части колонны 1 установлено фильтрующее устройство, выполненное в виде набора цилиндрических корпусов 4-7, в которых - друг над другом размещены фильтрующие элементы 8 и 9. Верхние фильтрующие элементы выполнены из фильтровальной ткани в виде конического рукава, закрепленного своим основанием и вершиной в верхней части корпусов 4-7.Средняя часть верхнего фильтрующего элемента 8 установлена на кольце 10, выполненном из материала с удельным весом, меньшим удельного веса воды, и свободно установленном в каждом цилиндрическом корпусе. Нижний фильтрующий элемент 9 выполнен в виде усеченного конуса, установленного так, что его большее основание размещено в нижней части каждого цилиндрического корпуса, а меньшее - в цилиндрической колонне 1. На каждом цилиндрическом корпусе над верхним 8 и нижним 9 фильтрующими элементами установлены патрубки 11 и 12 с запорной арматурой 13, соответственно для отвода сыворотки и подвода смеси. Ниже верхнего патрубка 11 расположено стационарное кольцо 14 с конусной верхней поверхностью, на которую установлены кольцо 15 с нижней конусной поверхностью и круглая пластина 16 с отверстиями, зажимающие

фильтровальную ткань. Фильтрующая ткань 17 нижнего фильтрующего элемента 9 зажимается между кольцом 18 и кольцом 19 с нижней конической поверхностью, установленным на стационарном кольце 20 с верхней конической поверхностью. Кольцо 18 соединено с каркасом 21 нижнего фильтрующего элемента 9. Каркас 21 стержнем 22 соединен с пластиной 16. Внизу колонны 1 установлено дозирующее устройство, выполненное в виде шарового крана 23. На крышке 24 колонны 1 через трубу 25 пропущен указатель 26 уровня творога в колонне 1. Патрубки 11 каждого цилиндрического корпуса 4-7 сообщены друг с другом и с трубопроводом 27 отвода сыворотки. Патрубки 12 также сообщены друг с другом и с трубопроводом 28 подвода смеси.

Установка работает следующим образом.

Сгусток после коагулятора (не показан) поступает в нижний патрубок 11 цилиндрического корпуса 4, работающего во входящем направлении, в этот момент верхний патрубок 12 закрыт. Сыворотка первоначально проходит через верхнюю часть фильтрующей ткани элемента 9 в виде, полого усеченного конуса, а затем, по мере забивания ткани, творог или оседает на внутренней стороне его, или осаждается в нижнюю часть колонны 1.

Далее сыворотка проходит через работающие в выходящем режиме фильтрующие элементы 8 и 9 цилиндрических корпусов 5-7, у которых нижние патрубки 12 закрыты, а верхние патрубки 11 открыты. Частицы творога оседают на наружной поверхности ткани фильтрующих элементов 8 и 9. Наконец, осветленная сыворотка, пройдя через ткань верхнего фильтрующего элемента 9, выходит из верхнего патрубка 12. Через заданное время запорную арматуру 13 патрубка 11 корпуса 4 закрывают и фильтрующее устройство отключают. Встряхивают заданное количество раз фильтрующую ткань фильтрующих элементов 8 и 9. Происходит отстаивание, а затем данное фильтрующее устройство вновь включают на входящий режим, а входящее фильтрующее устройство корпуса 4 отключают и производят встряхивание, отстаивание, после чего его включают в выходящем режиме. Таким образом, цикл непрерывно повторяется. Осаждаемый творог, проходя через слой охлажденной сыворотки в колонне 1 с охладительной рубашкой 3, также охлаждается, самоуплотняется и по мере накопления разгружается через шаровой кран 23.

Достижение необходимого процента влаги творога осуществляют с помощью указателя 26 уровня, которым определяют величину столба (веса, массы) творога. Для достижения качества творога, например, понижения кислотности, в трубу 25 опускают патрубок (не показан) до уровня творога и по нему подают определенное количество обрата.

Таким образом, выполнение фильтрующего устройства в виде набора цилиндрических корпусов с фильтрующими элементами и патрубками с запорной арматурой, связанными с трубопроводом подачи смеси и отвода сыворотки, позволяет через заданный промежуток времени путем переключения запорной арматуры на патрубках менять направление движения сгустка, предотвращая забивание фильтров путем их промывания противотоком сыворотки, за счет этого повышается производительность установки и снижается ее энергоемкость.

Выполнение фильтрующих элементов в виде конического рукава с закрепленными вершиной, основанием и средней частью, установленной на кольце, выполненном из

материала с удельным весом меньше удельного веса воды и свободно установленном в корпусе, позволяет при всплытии кольца в

сыворотке придать фильтровальной ткани зигзагообразную форму и подвижность, за счет чего она легко очищается при стряхивании.

Формула изобретения

1. Установка для непрерывного отделения сыворотки от творога, содержащая цилиндрическую колонну с коническим днищем, фильтрующее и дозирующее устройства, а также трубопроводы для подвода

смеси и отвода сыворотки, отличающаяся тем, что, с целью повышения производительности и снижения энергоемкости, фильтрующее устройство выполнено в виде набора установленных з верхней части колонны цилиндрических корпусов с размещенными друг над другом фильтрующими элементами, верхний из которых выполней в виде конического рукава, закрепленного основанием и вершиной в верхней части цилиндрического корпуса, а средней частью установленного на кольце, выполненном из материала с удельным весом, меньшим удельного веса воды, и свободно установленном в цилиндрическом корпусе, нижний фильтрующий элемент выполнен в виде усеченного конуса, установленного так, что его большее основание

размещено в нижней части цилиндрического корпуса, а меньшее - в цилиндрической колонне, при этом на каждом цилиндрическом корпусе над верхним и нижним фильтрующими элементами установлены

патрубки с вентилями, сообщенные друг с другом и соответственно с трубопроводов отвода сыворотки и подвода смеси,

2. Установка по п. 1,отличающаяся тем, что цилиндрическая колонна с коническим днищем выполнена с теплообменной рубашкой и указателем уровня творога,

О

//

| название | год | авторы | номер документа |

|---|---|---|---|

| НАМЫВНАЯ ПАТРОННАЯ ФИЛЬТРОВАЛЬНАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ ВОДЫ | 2017 |

|

RU2661215C1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ | 2007 |

|

RU2354674C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2002 |

|

RU2202401C1 |

| УСТЬЕВОЙ НАПОРНЫЙ ФИЛЬТР | 2000 |

|

RU2197316C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НИТРАТА УРАНИЛА ОТ ПРОДУКТОВ ДЕЛЕНИЯ | 2010 |

|

RU2427938C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ФИЛЬТРУЮЩИХ ЗАГРУЗОК ДЛЯ ОЧИСТКИ ВОДЫ | 2009 |

|

RU2413675C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ЖИДКОСТИ В ПРОБЕ ГАЗА | 2009 |

|

RU2422804C2 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2006 |

|

RU2336930C2 |

| ВОЗДУХООТВОДЧИК | 1997 |

|

RU2123145C1 |

| Установка для экстрактирования в системе "твердое тело-жидкость" и "способ экстрарирования в системе" твердое тело-жидкость | 1975 |

|

SU548290A1 |

Изобретение относится к молочной промышленности, а именно к оборудованию для производства творога. Цель изобретения - повышение производительности и энергоемкости. Установка содержит цилиндрическую колонну 1 с коническим днищем 2 и охлаждающей рубашкой 3, а также фильтрующее и дозирующее устройства. Фильтрующее устройство выполнено в виде набора цилиндрических корпусов 4, 6, расположенных в верхней части колонны 1. В каждом цилиндрическом корпусе друг над другом установлены фильтрующие элементы 8, 9. Верхний фильтрующий элемент 8 выполнен в виде конического рукава, вершиной и основанием закрепленного на круглой пластине 16. Средняя часть конического рукава установлена на кольце 10, вы

Фиг.2.

| Устройство для непрерывного отделения сыворотки от молочно-белкового сгустка | 1973 |

|

SU484845A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВЗРЫВОБЕЗОПАСНАЯ РЕЖУЩАЯ КОРОНКА ДЛЯ БУРОВОЙ ВЫЕМОЧНОЙ МАШИНЫ | 1994 |

|

RU2097556C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-04-07—Публикация

1989-04-11—Подача