Заявляемое решение относится к области очистки воздуха или газа, а также их смесей от механических примесей, в частности к очистке воздуха, отбираемого от деревообрабатывающих станков, содержащего древесную пыль, опилки, стружку и твердые абразивные частицы. Заявляемое решение может быть использовано в мукомольной, текстильной, химической и других отраслях промышленности, в которых воздух производств содержит кроме твердых и тяжелых частиц легкие частицы типа древесной шлифовальной пыли.

Из источников научно-технической и патентной информации известно большое количество модификаций рукавных фильтров. Среди них в качестве аналогов и прототипа выбраны те, в которых камеры фильтрующих рукавов установлены рядами с промежутком между ними, а регенерация фильтровальной ткани осуществляется путем обратной посекционной продувки рукавов очищенным воздухом, что обеспечивает возможность дальнейшего их усовершенствования в направлении, указанном в формуле изобретения заявляемого решения.

Известен рукавный фильтр, SU 1087158, А В 01 D 46/02, состоящий из секционированного корпуса, в котором размещены фильтровальные рукава. Между рядами секций размещены коллекторы запыленного, чистого и продувочного воздуха, а также секционированная камера с двумя соосными тарельчатыми клапанами, один из которых принадлежит продувочному коллектору, другой - коллектору очищенного газа. Тарельчатые клапаны приводятся в действие с помощью пневматического привода, усилие от которого передается к запорным элементам (клапанам) с помощью подвижных штоков, один из которых (наружный) выполнен в виде трубки, а второй размещен в последней с зазором. Усилие от привода к наружному штоку передается при помощи тяг.

Работа фильтра осуществляется следующим образом. Запыленный газ из соответствующего коллектора поступает в фильтровальные рукава, где очищается от пыли, и через открытое клапанное отверстие очищенного газа выходит в коллектор очищенного газа. Процесс фильтрации продолжается до достижения заданного значения гидравлического сопротивления фильтра, после чего одна из секций фильтра переключается на регенерацию.

Для регенерации фильтрующей ткани закрывается клапан очищенного газа и открывается клапан продувочного газа. Под действием перепада давления между коллекторами продувочного и запыленного газа продувочный газ из продувочного коллектора через открытое с помощью клапана отверстие поступает в секционированную камеру, затем в корпус регенерируемой секции, а фильтровальные рукава продувают в обратном направлении. Пыль из рукавов сбрасывается в бункерную часть фильтра, а продувочный газ поступает в коллектор запыленного газа и распределяется по секциям, работающим в режиме фильтрации.

Отличия известного фильтра состоят в том, что тарельчатые клапаны продувочного и очищенного газа размещены попарно соосно один с другим, а штоки размещены один внутри другого, что позволяет уменьшить габариты и гидравлическое сопротивление аппарата и интенсифицировать процесс очистки газа.

Вышеописанный рукавный фильтр имеет следующие недостатки:

1. Система управления регенерацией рукавных секций имеет малую надежность, т. к. управление клапанами осуществляется с помощью пневмоцилиндров, поэтому такая система управления подвержена частым ремонтам.

2. Сжатый воздух, подаваемый к пневмоцилиндрам управления клапанами, нуждается в дополнительной обработке, требующей наличия станции очистки сжатого воздуха.

3. Для обеспечения нормальной работы пневмоцилиндров в холодный период года при работе фильтра в уличных условиях над пневмоцилиндрами должна быть установлена отапливаемая камера обслуживания, которая будет вызывать эксплуатационные расходы.

Малая надежность системы управления регенерацией рукавных секций при исполнительных механизмах клапанов в виде пневмоцилиндров обусловлена следующими причинами. Последовательное открывание отверстий в продувочном коллекторе путем подъема клапанов и подача через эти отверстия очищенного воздуха в рукавные секции осуществляются через временные задержки посредством комплекта реле времени. Непосредственное включение или выключение электромагнитных воздухораспределителей осуществляется с помощью комплекта промежуточных реле.

Для такого фильтра, состоящего, например, из шести рукавных секций, система управления клапанами включает 12 пневмоцилиндров (по 2 пневмоцилиндра на каждую секцию), 12 электромагнитных воздухораспределителей, 12 промежуточных реле и 13 реле времени. Такая система управления клапанами имеет низкую эксплуатационную надежность.

Необходимость наличия станции очистки сжатого воздуха обусловлена тем, что для подачи сжатого воздуха к пневмоцилиндрам управления клапанами он должен быть очищен не ниже 10-го класса по ГОСТ 17433-80 и насыщен распыленным маслом (2-4 капли на 1 м3) вязкостью 10-35 мм2/с при температуре 50oС.

Камера обслуживания над пневмоцилиндрами и ее обогрев в холодный период года необходимы для создания нормальных условий работы пневмоцилиндров и обеспечения их работоспособности.

Наиболее близким по технической сущности и достигаемому результату является "фильтр рукавный для очистки воздуха от механических примесей", патент 2173207 с приоритетом от 13 января 2001 г. МПК В 01 D 46/02, который содержит по крайней мере один ряд фильтрующих модулей, каждый из которых имеет две установленные с промежутком между их боковыми стенками пылеулавливающие камеры, снабженные трубными решетками со сквозными патрубками и секциями вертикально расположенных фильтрующих рукавов, закрепленных открытыми концами на патрубках трубных решеток, бункер с отверстиями для ввода загрязненного воздуха, в которых установлены поворотные заслонки, и отверстием для вывода механических примесей, коллекторы переменного сечения для ввода загрязненного и вывода очищенного воздуха, размещенные в промежутке между пылеулавливающими камерами, коллектор продувочного воздуха, снабженный на входе запорным клапаном с исполнительным механизмом, клапанные коробки с размещенным в каждой из них приводным клапаном тарельчатого типа, взаимодействующим поочередно с двумя соосными отверстиями, расположенными по одному на коллекторах продувочного и очищенного воздуха по их горизонтальной оси одно над другим, причем две зеркально расположенные клапанные коробки одного модуля имеют общую перегородку, разделяющую пары их соосных отверстий, и центробежный вентилятор.

Отличия известного фильтра состоят в том, что трубные решетки установлены в верхней части пылеулавливающих камер, а фильтрующие рукава закреплены на них верхними открытыми концами, отверстия для ввода загрязненного воздуха в бункеры снабжены направляющими щитками, а отверстия для вывода механических примесей из бункеров - шлюзовыми разгрузителями, расположенными в смежных рядах модулей в шахматном порядке, в верхней части бункера под каждой пылеулавливающей камерой наклонно установлена жалюзийная решетка, клапанные коробки установлены на трубных решетках, а на клапанных коробках - герметичная камера обслуживания, центробежный вентилятор установлен у переднего торца каждого ряда модулей и снабжен рециркуляционным воздуховодом с тройником, соединенным с нагнетательным патрубком центробежного вентилятора.

Кроме того, фильтр снабжен, по крайней мере, однорядной панелью воздушных ячейковых фильтров, размещенной во входном отверстии конфузора, установленного между коллекторами загрязненного и очищенного воздуха по всей длине ряда модулей, и дополнительным коллектором переменного сечения, входное отверстие которого соединено с выходным отверстием коллектора очищенного воздуха, а выходное отверстие конфузора - с всасывающим патрубком центробежного вентилятора, при этом коллектор продувочного воздуха снабжен дополнительным центробежным вентилятором, всасывающий патрубок которого соединен с тройником, установленным на нагнетательном рециркуляционном воздуховоде основного центробежного вентилятора, а нагнетательный патрубок дополнительного вентилятора соединен с входным отверстием коллектора продувочного воздуха.

Бункер выполнен из трех частей, верхняя из которых имеет квадратное сечение, а нижняя выполнена в виде цилиндра с плоским днищем, на внутренней поверхности которого по его центральной оси установлена цилиндрическая обечайка, образующая с внутренней поверхностью цилиндра и его днищем кольцевой желоб, в днище желоба выполнено отверстие для выгрузки механических примесей в шлюзовый разгрузитель, кроме того, под днищем цилиндра установлен привод, а в днище по его центральной оси выполнено сквозное отверстие для приводного вала, на котором неподвижно закреплен каркас разгрузочного устройства коническо-цилиндрической формы, нижняя цилиндрическая часть которого размещена с технологическим зазором снаружи обечайки в кольцевом желобе, при этом на наружной поверхности цилиндрической части разгрузочного устройства радиально закреплены по крайней мере две лопасти, длина каждой из которых меньше или равна разности внутреннего радиуса цилиндра и наружного радиуса цилиндрической части разгрузочного устройства.

Несмотря на большое количество совпадающих признаков прототипа и заявляемого решения, отсутствие в прототипе отличительных признаков последнего не обеспечивает получение технического результата, заключающегося в уменьшении эксплуатационных затрат и уменьшении стоимости фильтра по следующим причинам:

1. Сложная и дорогая схема управления регенерацией рукавных секций характеризуется недостаточной надежностью и может вызывать последующие ремонты.

2. Необходима специальная обработка сжатого воздуха, подаваемого к пневмоцилиндрам управления клапанами, требующая наличия станции очистки сжатого воздуха.

3. В холодный период года требуется подогрев воздуха в герметичной камере обслуживания фильтра, в которой расположены пневмоцилиндры управления клапанами.

Сложность схемы управления регенерацией рукавных секций вызвана тем, что управление клапанами, предназначенными для последовательного открывания через заданные промежутки времени отверстий в продувочном коллекторе и подачи через них очищенного воздуха в рукавные секции, осуществляется пневмоцилиндрами, а подача сжатого воздуха в нижнюю и верхнюю полости пневмоцилиндров производится через последовательные временные задержки. Для ряда модулей прототипа, состоящего, например, из шести рукавных секций, схема управления регенерацией рукавных секций включает 6 пневмоцилиндров, 6 электромагнитных воздухораспределителей, 6 промежуточных реле и 7 реле времени. Такая система управления клапанами имеет большую стоимость и малую надежность.

Необходимость наличия станции очистки сжатого воздуха диктуется тем, что для подачи сжатого воздуха к пневмоцилиндрам управления клапанами он должен быть очищен не ниже 10-го класса по ГОСТ 17433-80 и насыщен распыленным маслом (2-4 капли на 1 м3) вязкостью 10-35 мм2/с при температуре 50oС.

Необходимость подогрева воздуха в герметичной камере обслуживания, в которой расположены пневмоцилиндры, в холодный период года диктуется требованиями обеспечения нормальных условий для работы пневмоцилиндров, обеспечивающих их работоспособность.

Задача, на осуществление которой направлено заявляемое решение, состояла в создании высоконадежного в управлении регенерацией рукавных секций фильтра, имеющего высокую эффективность очистки воздуха от пыли и систему управления клапанами с небольшой начальной стоимостью, простым обслуживанием и не требующую ее частого ремонта. Исключение пневмоцилиндров как исполнительных механизмов для управления клапанами во всем фильтре позволяет отказаться от применения сжатого воздуха и его специальной обработки, исключить нагрев воздуха в камере обслуживания фильтра в холодный период года, а также устранить из схемы управления клапанами электромагнитные воздухораспределители, комплект реле времени, ранее осуществлявший цепочку временных задержек по включению и выключению электромагнитов воздухораспределителей, и комплект промежуточных реле для непосредственного включения и выключения последних, что позволяет повысить эксплуатационную надежность системы управления клапанами, снизить эксплуатационные затраты на обслуживание фильтра и уменьшить себестоимость изготовления фильтра.

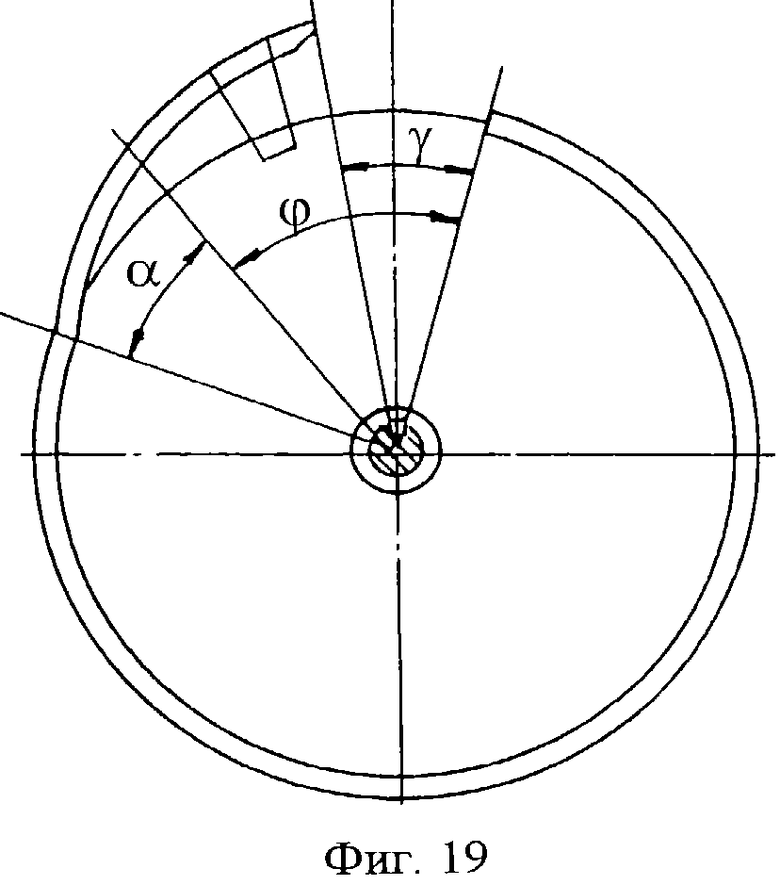

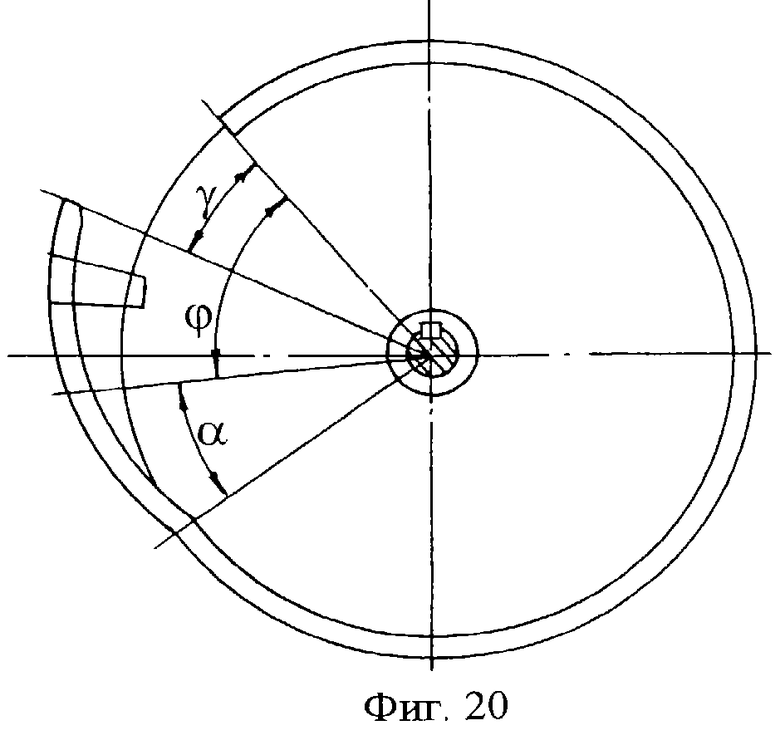

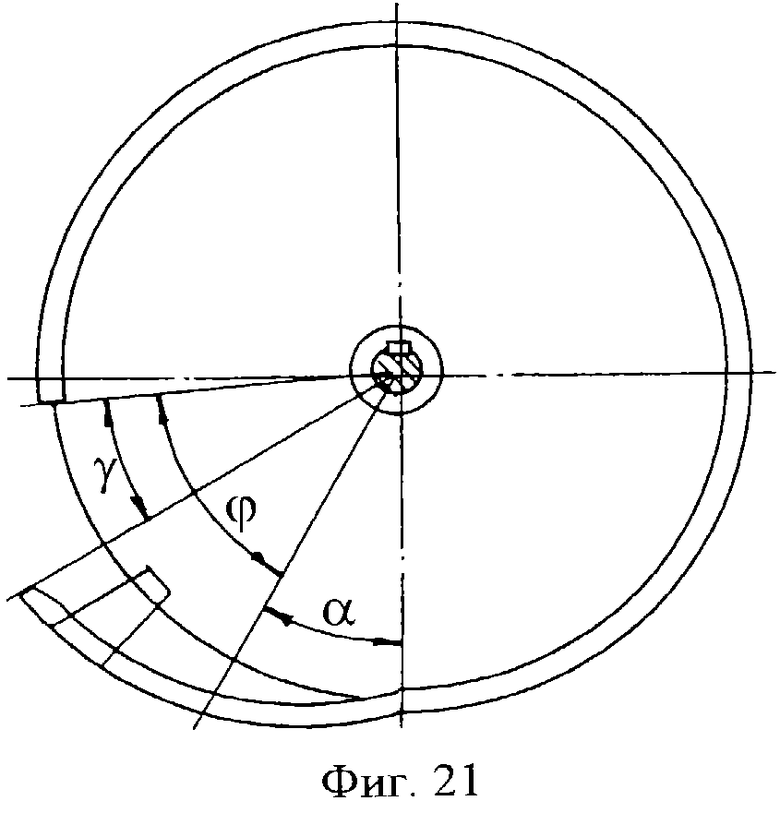

Достижение вышеуказанных технических результатов обеспечивается тем, что фильтр рукавный для трехступенчатой очистки воздуха от механических примесей, содержащий по крайней мере один ряд фильтрующих модулей, каждый из которых имеет две установленные с промежутком между их боковыми стенками пылеулавливающие камеры, снабженные в верхней части трубными решетками со сквозными патрубками и секциями вертикально расположенных фильтрующих рукавов, закрепленных верхними открытыми концами на патрубках трубных решеток, коллекторы переменного сечения для ввода загрязненного и вывода очищенного воздуха, размещенные в промежутке между пылеулавливающими камерами, коллектор продувочного воздуха, снабженный на входе запорным клапаном с исполнительным механизмом, центробежный вентилятор, установленный у переднего торца каждого ряда модулей, и рециркуляционный воздуховод с тройником, соединенным с нагнетательным патрубком центробежного вентилятора, клапанные коробки, установленные на трубных решетках с размещенными в них приводными клапанами тарельчатого типа, взаимодействующие поочередно с двумя соосными отверстиями, расположенными по одному на коллекторах продувочного и очищенного воздуха по их горизонтальной оси одно над другим, причем две зеркально расположенные клапанные коробки одного модуля имеют общую перегородку, разделяющую пары их соосных отверстий, герметичную камеру обслуживания, установленную на клапанных коробках, бункер, выполненный из трех частей, верхняя из которых имеет квадратное сечение, а нижняя - цилиндрическую форму, в верхней части бункера предусмотрены отверстия для ввода загрязненного воздуха, снабженные направляющими щитками и поворотными заслонками, установленными на центральной перегородке, разделяющей бункер по вертикали, под каждой пылеулавливающей камерой наклонно установлена жалюзийная решетка, а нижняя - цилиндрическая часть бункера выполнена в виде кольцевого желоба с отверстием для выгрузки механических примесей в шлюзовый разгрузитель, с расположением шлюзовых разгрузителей в смежных рядах модулей в шахматном порядке, над желобом по оси цилиндрической части установлено приводное разгрузочное устройство коническо-цилиндрической формы с лопастями, закрепленными радиально на наружной поверхности цилиндрической части и опущенными в желоб, кроме того, фильтр содержит по крайней мере одну однорядную панель, воздушных ячейковых фильтров, размещенную во входном отверстии конфузора, установленного между коллекторами загрязненного и очищенного воздуха по всей длине ряда модулей, и дополнительный коллектор переменного сечения, входное отверстие которого соединено с выходным отверстием коллектора очищенного воздуха, а выходное отверстие конфузора - с всасывающим патрубком центробежного вентилятора, коллектор продувочного воздуха снабжен дополнительным центробежным вентилятором, всасывающий патрубок которого соединен с тройником, установленным на нагнетательном рециркуляционном воздуховоде основного центробежного вентилятора, а нагнетательный патрубок дополнительного вентилятора соединен с входным отверстием коллектора продувочного воздуха, отличается тем, что на всех штоках приводных клапанов тарельчатого типа шарнирно установлены верхний и нижний тарельчатые клапаны, между которыми размещены пружины сжатия, штоки установлены в направляющих, закрепленных на стойках продувочного коллектора, между направляющими на штоках жестко закреплены ползуны в форме прямоугольного тела с консольно установленными роликами, взаимодействующими с кулачками, жестко закрепленными на распределительном валу, соединенном с электроприводом, при этом стойки являются направляющими для ползунов, а кулачки имеют внутренний вогнутый рабочий профиль с разрывом и установлены с равномерным угловым смещением по окружности относительно друг друга на угол ϕ = (360°-α)/n, где α =25...30o - угол совмещения циклов регенерации смежных рукавных секций, n - число рукавных секций.

Кроме вышеизложенных признаков первого независимого пункта формулы изобретения она содержит признаки, зависимые от первого пункта формулы, поясняющие и конкретизирующие их, а именно:

П. 2. Фильтр рукавный по п.1 отличается тем, что шарниры тарельчатых клапанов выполнены в виде шаровой опоры, в которой шар имеет сквозное отверстие, а выемка под шар выполнена в клапане и крышке.

П. 3. Фильтр рукавный по п.1 и 2 отличается тем, что штоки установлены в сквозных отверстиях шаров шаровых опор подвижно с возможностью поочередного подъема верхнего и нижнего тарельчатых клапанов за счет перемещения штоков внутри шаров на половину суммарного хода штоков.

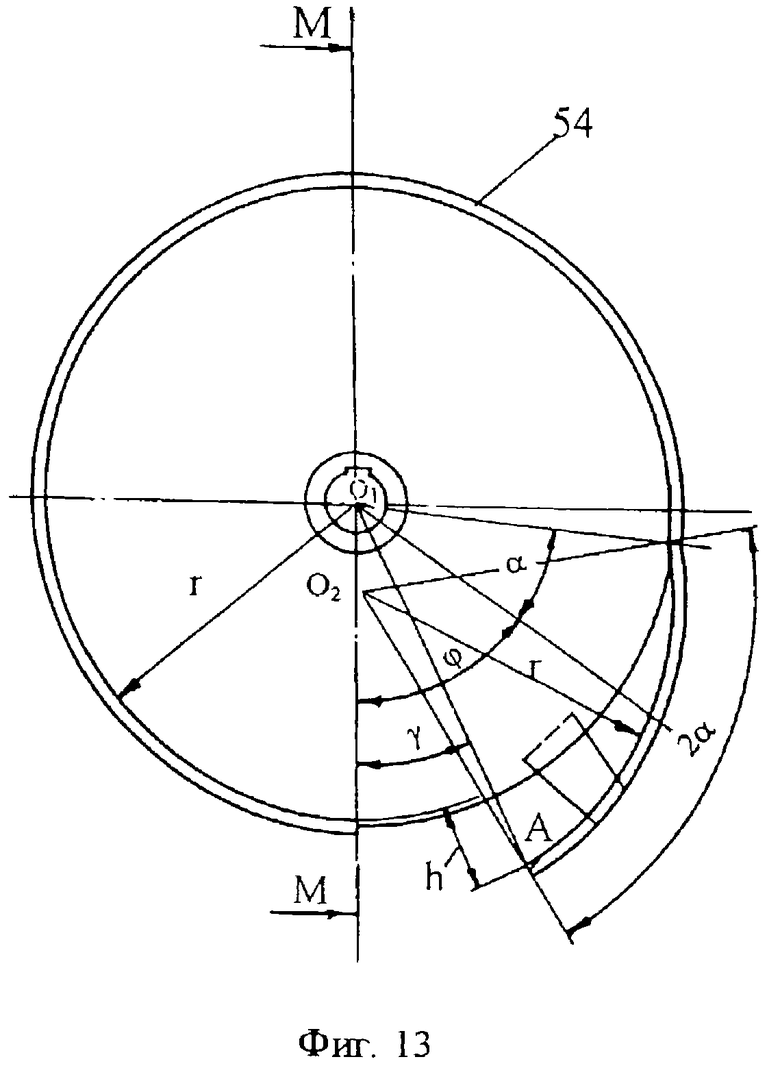

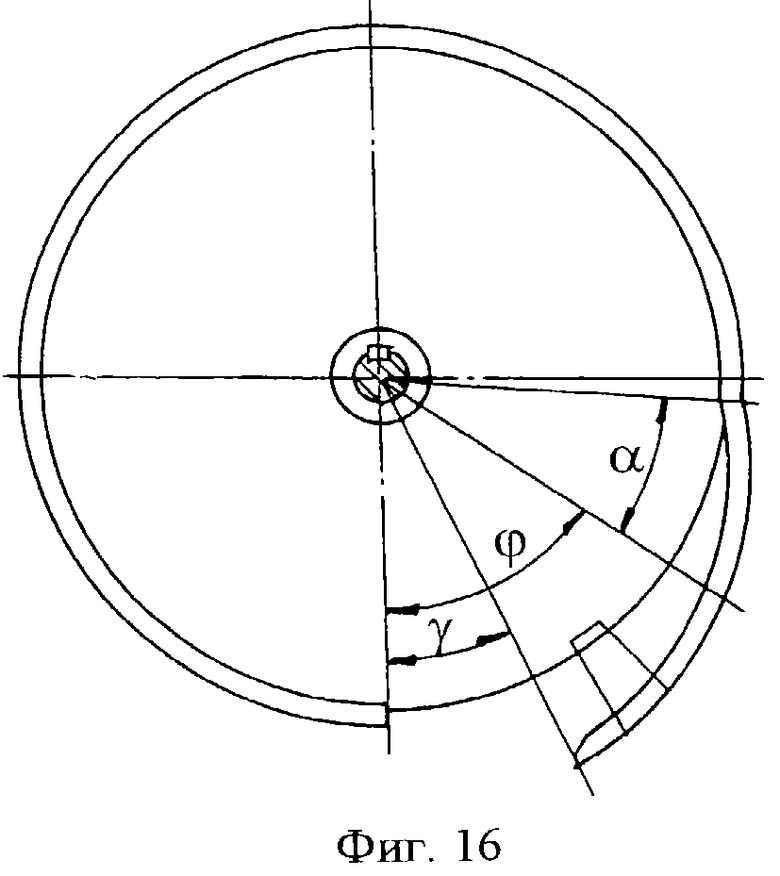

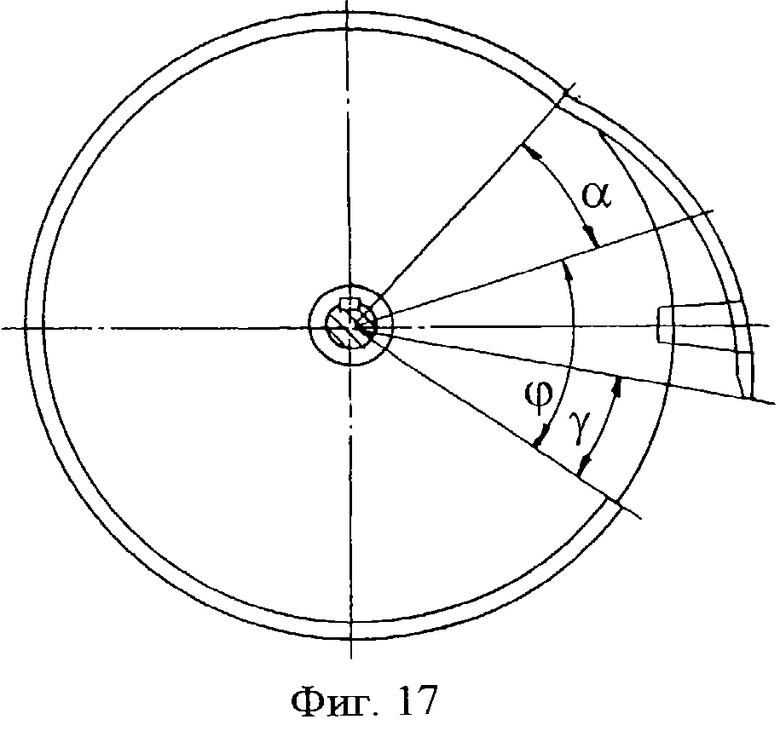

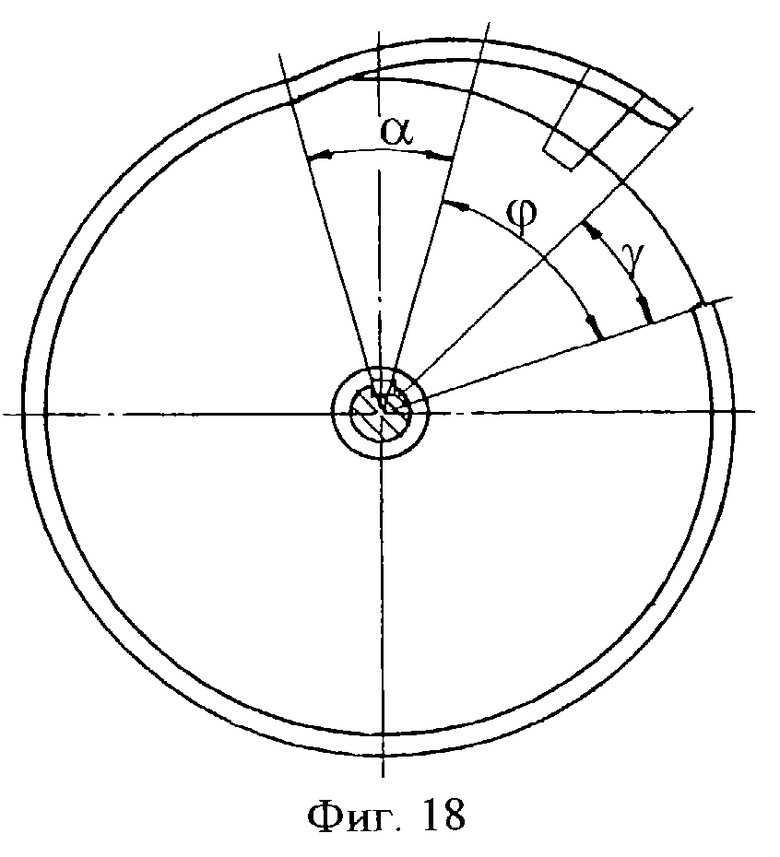

П. 4. Фильтр рукавный по п.1 отличается тем, что кулачки имеют основной рабочий профиль в виде части кольца с углом 360o-(ϕ+α) для верхнего выстоя ролика, разрыв рабочего профиля на угле γ = ϕ-α для быстрого опускания и нижнего выстоя ролика и переходную зону с углом 2α для подъема ролика на основной рабочий профиль.

Технический результат, заключающийся в снижении эксплуатационных затрат и себестоимости изготовления фильтра, обеспечивается следующими преимуществами заявляемого решения перед известными:

1. Повышение эксплуатационной надежности системы управления клапанами и уменьшение ее стоимости.

2. Устранение специальной обработки сжатого воздуха.

3. Устранение эксплуатационных затрат на нагрев воздуха в камере обслуживания в холодный период года.

Получение указанных преимуществ достигается за счет того, что на всех штоках приводных клапанов тарельчатого типа шарнирно установлены верхний и нижний тарельчатые клапаны, между которыми размещены пружины сжатия, штоки установлены в направляющих, закрепленных на стойках продувочного коллектора, между направляющими на штоках жестко закреплены ползуны в форме прямоугольного тела с консольно установленными роликами, взаимодействующими с кулачками, жестко закрепленными на распределительном валу, соединенном с электроприводом, при этом стойки являются направляющими для ползунов, а кулачки имеют внутренний вогнутый рабочий профиль с разрывом и установлены с равномерным угловым смещением по окружности относительно друг друга на угол ϕ = (360°-α)/n, где α = 25. . . 30o - угол совмещения циклов регенерации смежных рукавных секций, n - число рукавных секций.

Установка на штоке, размещенном в каждой клапанной коробке, двух клапанов тарельчатого типа, верхнего и нижнего, вместо одного клапана позволила уменьшить ход штока с 200 мм при пневмоцилиндре до 60 мм. Указанное уменьшение хода штока позволило отказаться от пневмоцилиндров и заменить их распределительным кулачковым валом, соединенным с электроприводом, что обеспечило:

устранение применения в фильтре сжатого воздуха и его специальной обработки и, как следствие, уменьшение стоимости фильтра за счет устранения станции очистки сжатого воздуха и уменьшение эксплуатационных затрат, связанных со сменой манжет поршней в пневмоцилиндрах;

устранение нагрева воздуха в герметичной камере обслуживания фильтра в холодный период года и связанных с ним затрат, т.к. электропривод и распределительный вал могут работать при минусовых температурах;

устранение электромагнитных воздухораспределителей для управления пневмоцилиндрами, а также комплектов промежуточных реле и реле времени, что повысило эксплуатационную надежность фильтра и снизило стоимость системы управления клапанами и фильтра в целом.

Выполнение кулачков с внутренним вогнутым рабочим профилем, с которым взаимодействуют ролики, консольно установленные на ползунах штоков, и разрывом рабочего профиля обеспечило поочередный контакт с седлами верхнего и нижнего клапанов с предварительным их подъемом и опусканием при высокой эксплуатационной надежности операции подъема.

Выполнение стоек направляющими для ползунов позволило осуществлять надежный ориентированный подъем штоков без их разворота вокруг своей оси и исключить заклинивание роликов на рабочем профиле переходной зоны кулачков.

Закрепление клапанов на шаровых опорах штоков позволило выполнить клапаны самоустанавливающимися на седлах независимо от их перекоса, возможного при установке, и обеспечить надежный контакт клапанов с седлами без подсоса воздуха.

Выполнение в шаровых опорах шаров с отверстиями, в которых установлен шток, обеспечивает возможность его перемещения внутри шаров на половину суммарного хода штока, т.е. на 30 мм. Это позволяет поочередно поднимать вначале верхний, а затем нижний клапаны и не допустить одновременного открытия отверстий и, как следствие, предотвратить незапланированный дополнительный подсос воздуха основным более мощным вентилятором через продувочный коллектор и дополнительный вентилятор в клапанные коробки, что позволяет обеспечить стабильную транспортную скорость материала в подводящем трубопроводе перед рядом фильтрующих модулей.

Установка пружины на штоке между клапанами обеспечивает силовое замыкание ролика с рабочим профилем кулачка в режиме фильтрации и позволяет надежно удерживать верхний клапан в крайнем верхнем положении во время его контакта с седлом от давления, которое создается напором продувочного воздуха.

Введение в конструкцию кулачка угла α=25...30o (угла совмещения циклов регенерации смежных рукавных секций) при поднятом вверх верхнем клапане и закрытом отверстии седла позволило во время продувки очищенным воздухом новой рукавной секции поднимать вверх нижний клапан секции, в которой продувка воздухом уже закончена, и тем самым выполнить переходную зону на угле 2α= 50. ..60o (50o - для восьмисекционного, a 60o - для шести- и четырехсекционного ряда модулей). Удлиненная переходная зона кулачка обеспечила небольшие углы давления ролика на рабочую поверхность переходной зоны - порядка 25. . . 22o (не показаны) и минимальные силы трения в паре ролик - рабочий профиль кулачка при подъеме ролика из нижнего положения на основную рабочую поверхность кулачка.

Установка кулачков на распределительном валу с равномерным угловым смещением относительно друг друга на угол ϕ = (360°-α)/n обеспечила проведение последовательной регенерации всех рукавных секций фильтра за один оборот распределительного вала, а также обеспечила при одном открытом отверстии продувочного коллектора перекрытие клапанами остальных отверстий в продувочном коллекторе при высокой эксплуатационной надежности.

Выполнение основного рабочего профиля кулачков с углом 360o-(ϕ+α) и равномерным смещением кулачков относительно друг друга на угол ϕ = (360°-α)/n позволяет одновременно находиться на основных рабочих профилях кулачков всем роликам, т.е. проводить режим фильтрации одновременно во всех рукавных секциях.

Выполнение разрыва основного рабочего профиля на угле γ = ϕ-α обеспечивает быстрое опускание вниз под действием собственного веса ролика со штоком и клапанами и, как следствие, динамический воздушный удар при продувке очищенным воздухом секции, который имел место при опускании клапана пневмоцилиндром, а также требуемый нижний выстой ролика (10...15 с), во время которого происходит продувка рукавной секции.

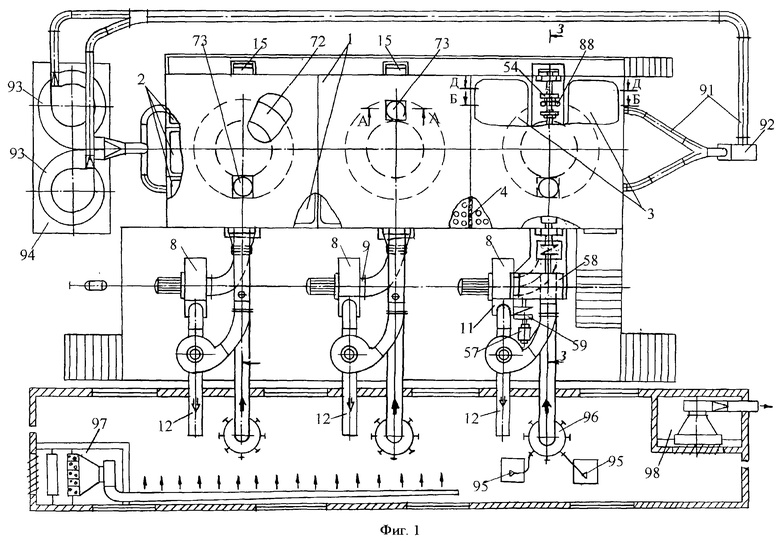

Конструкция заявляемого рукавного фильтра проиллюстрирована фиг.1-21.

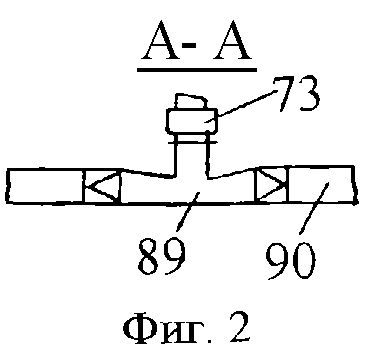

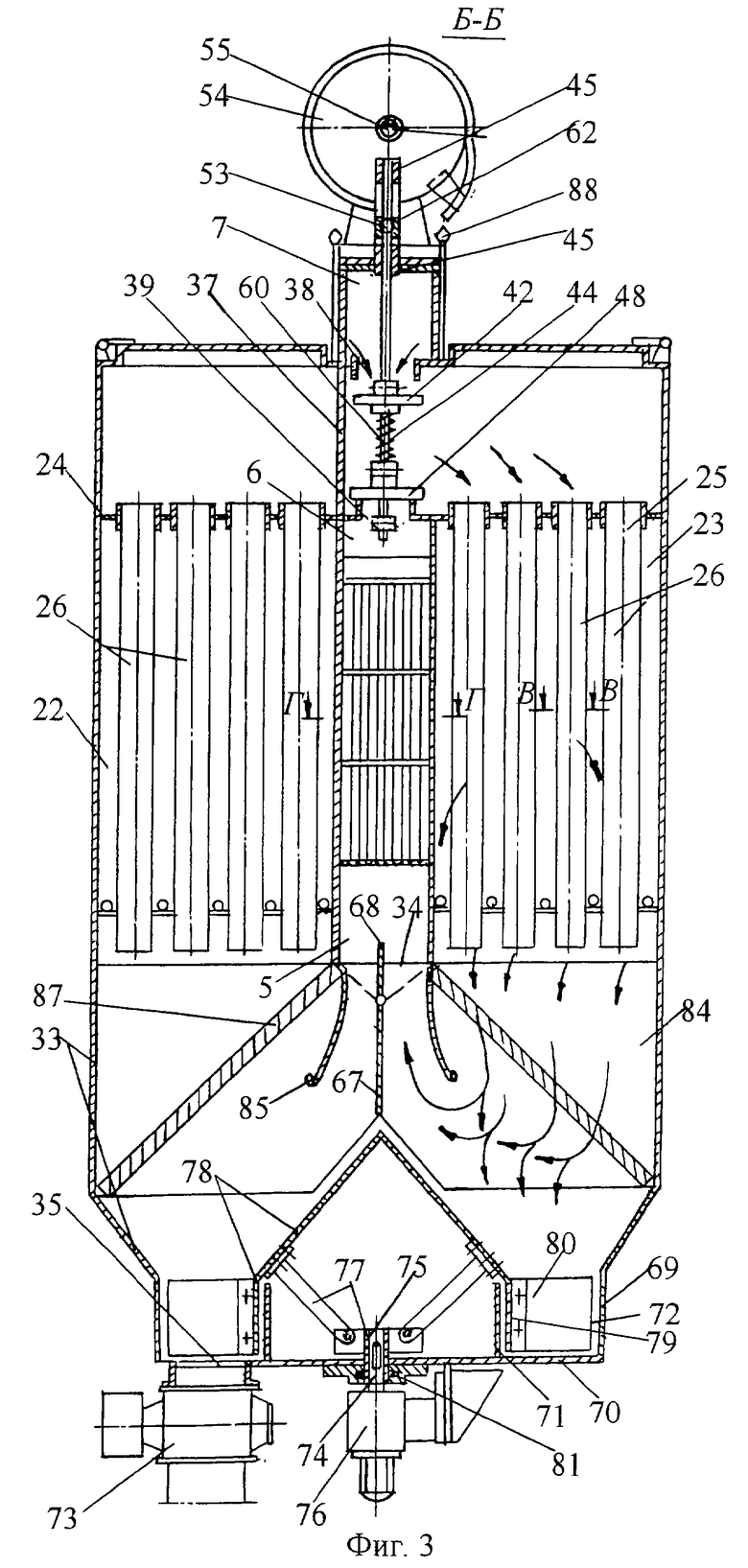

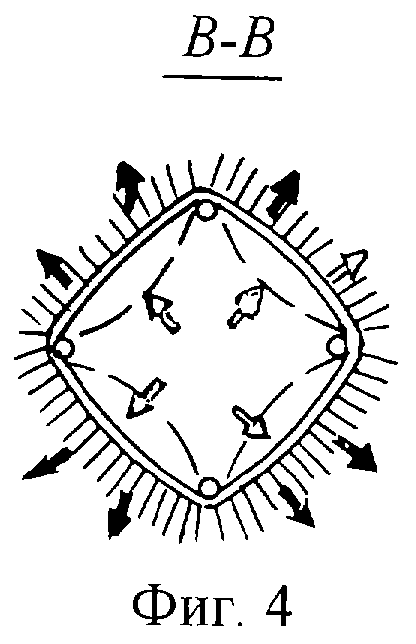

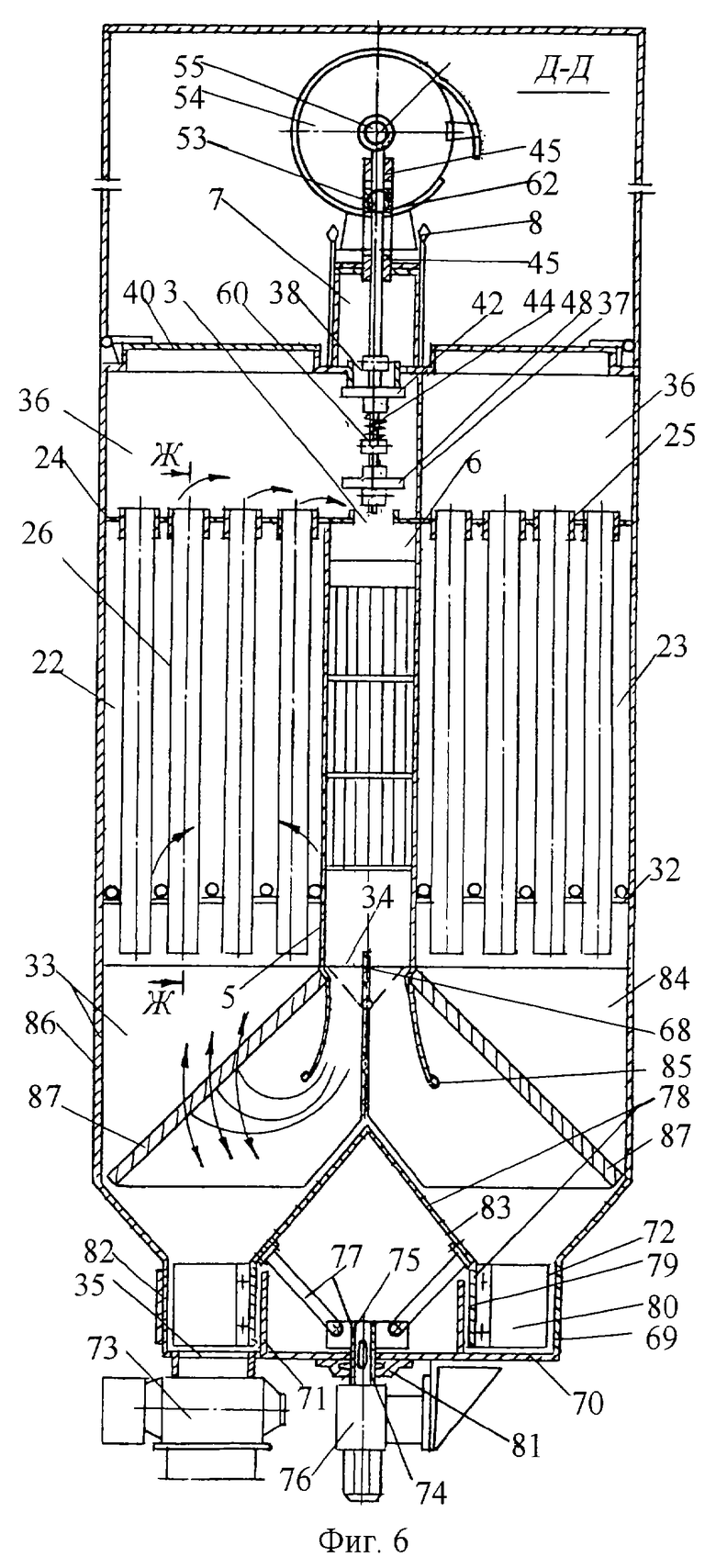

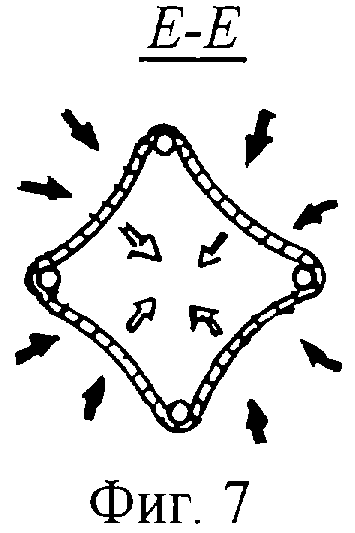

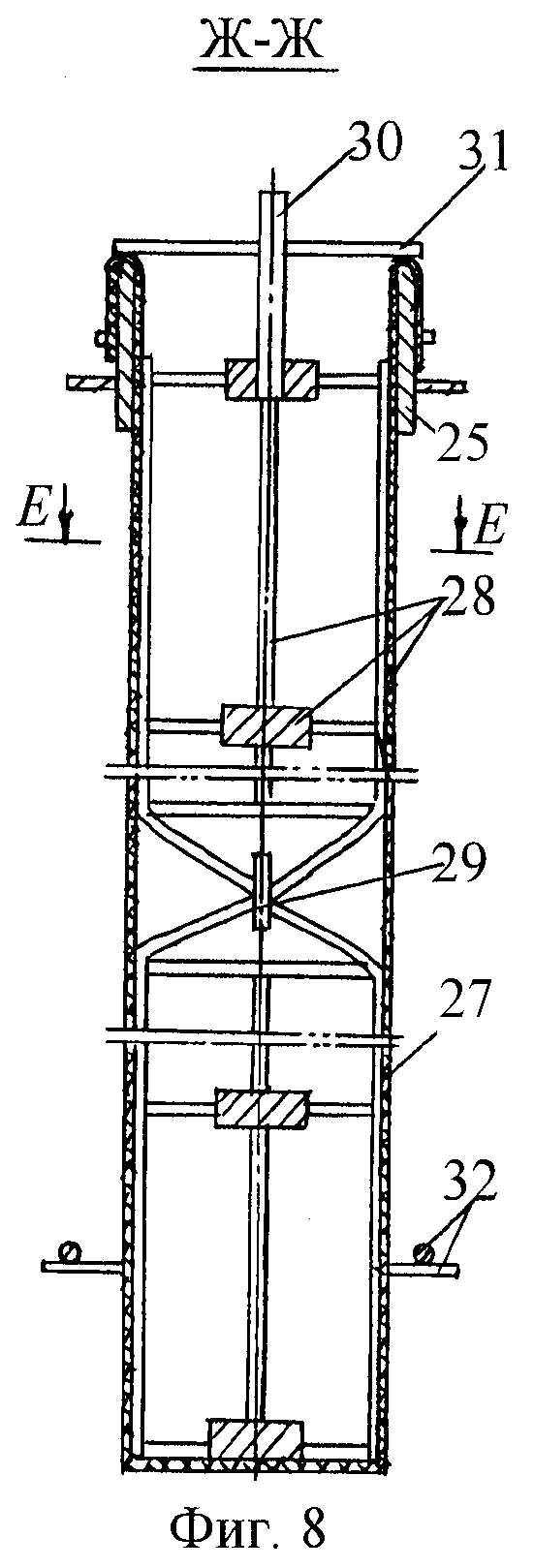

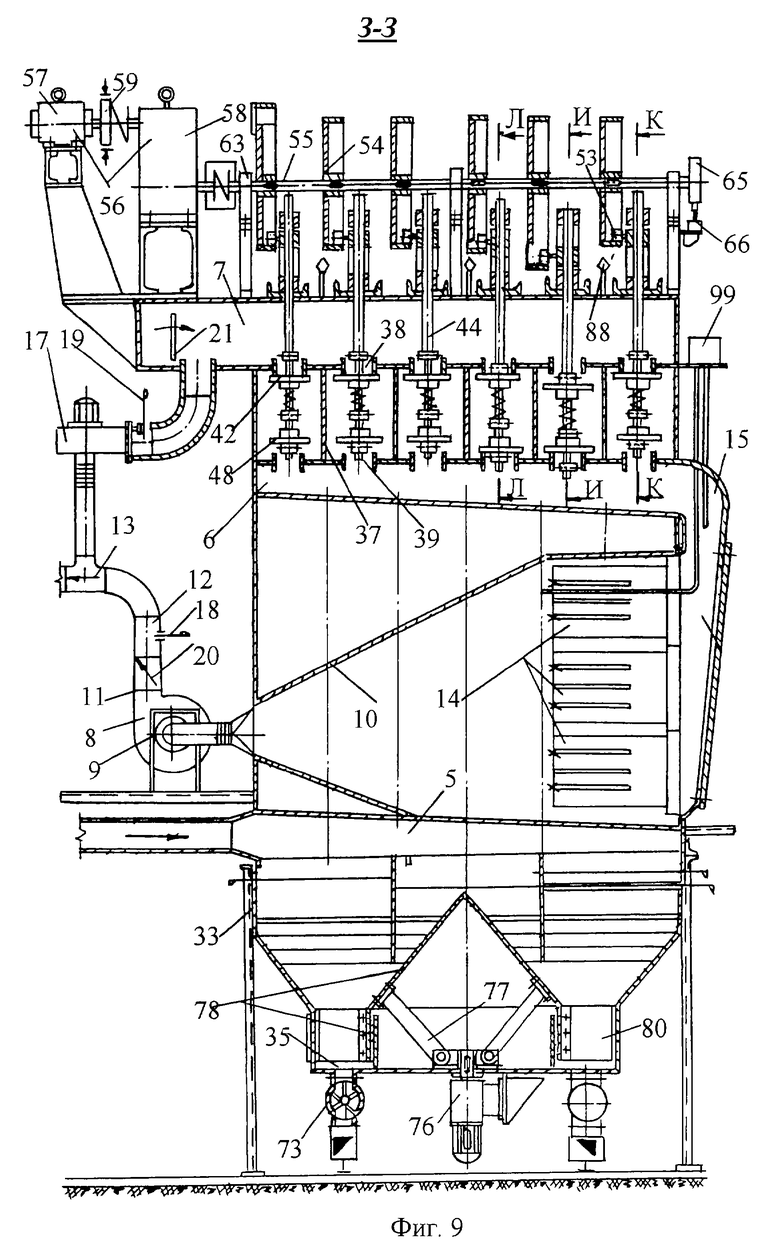

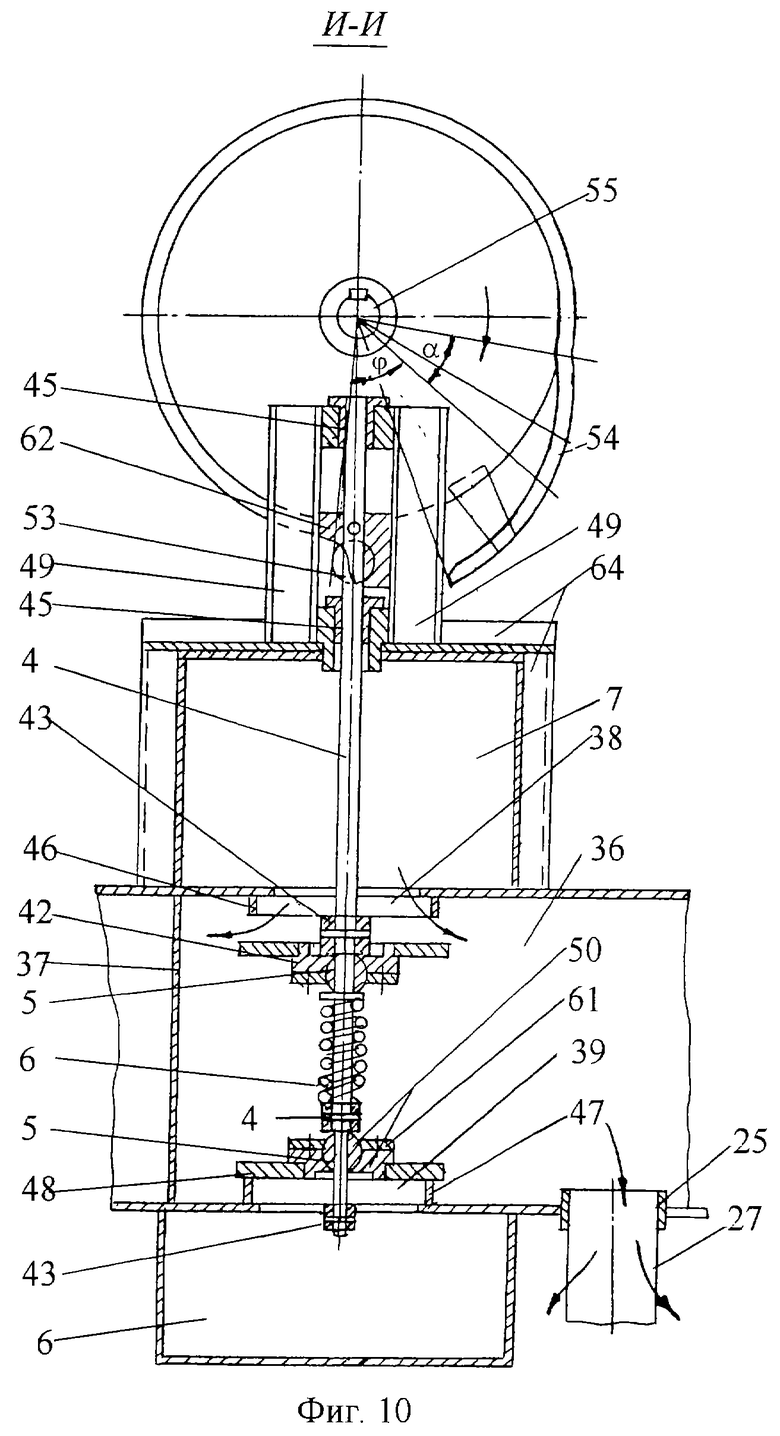

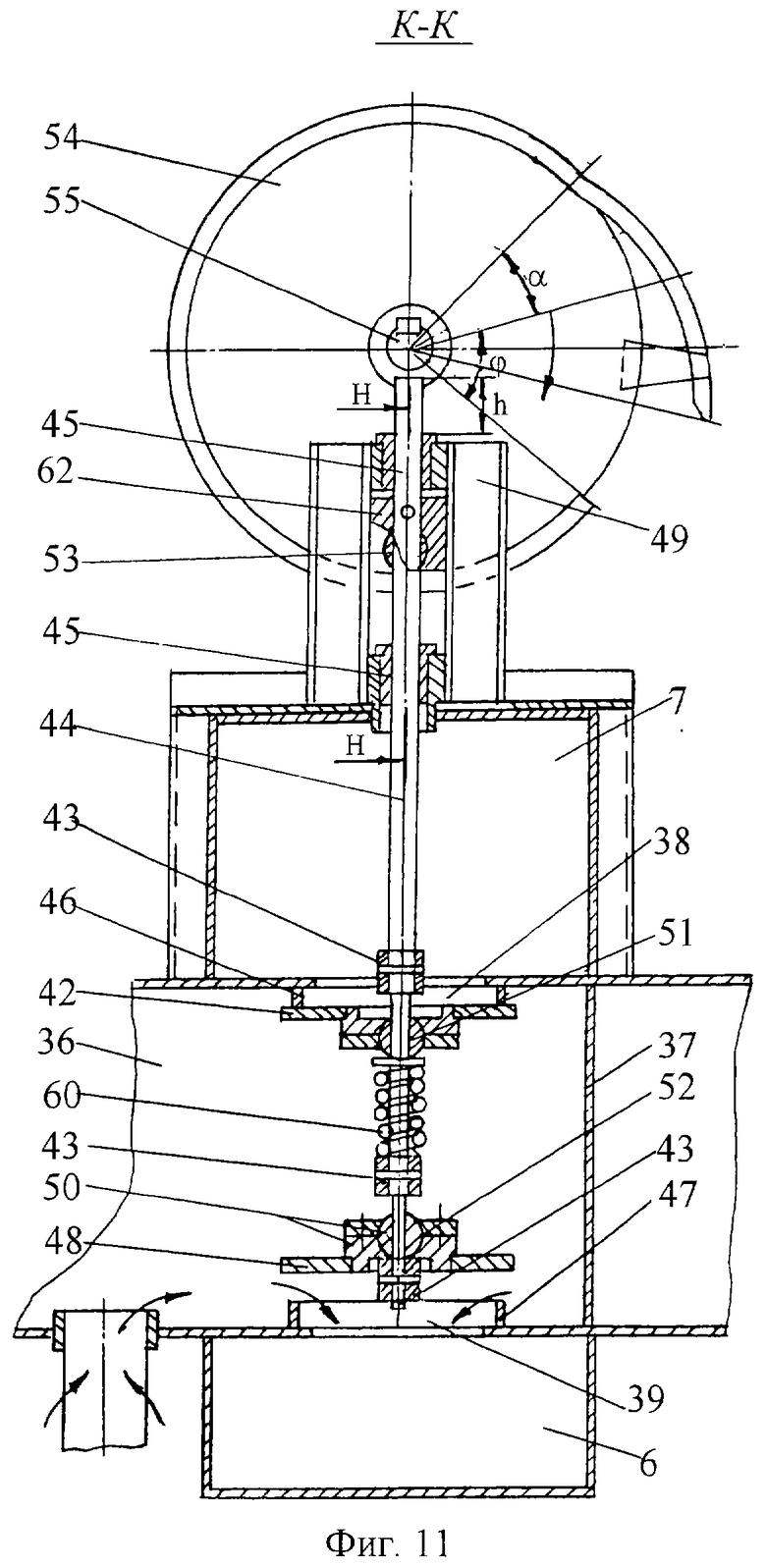

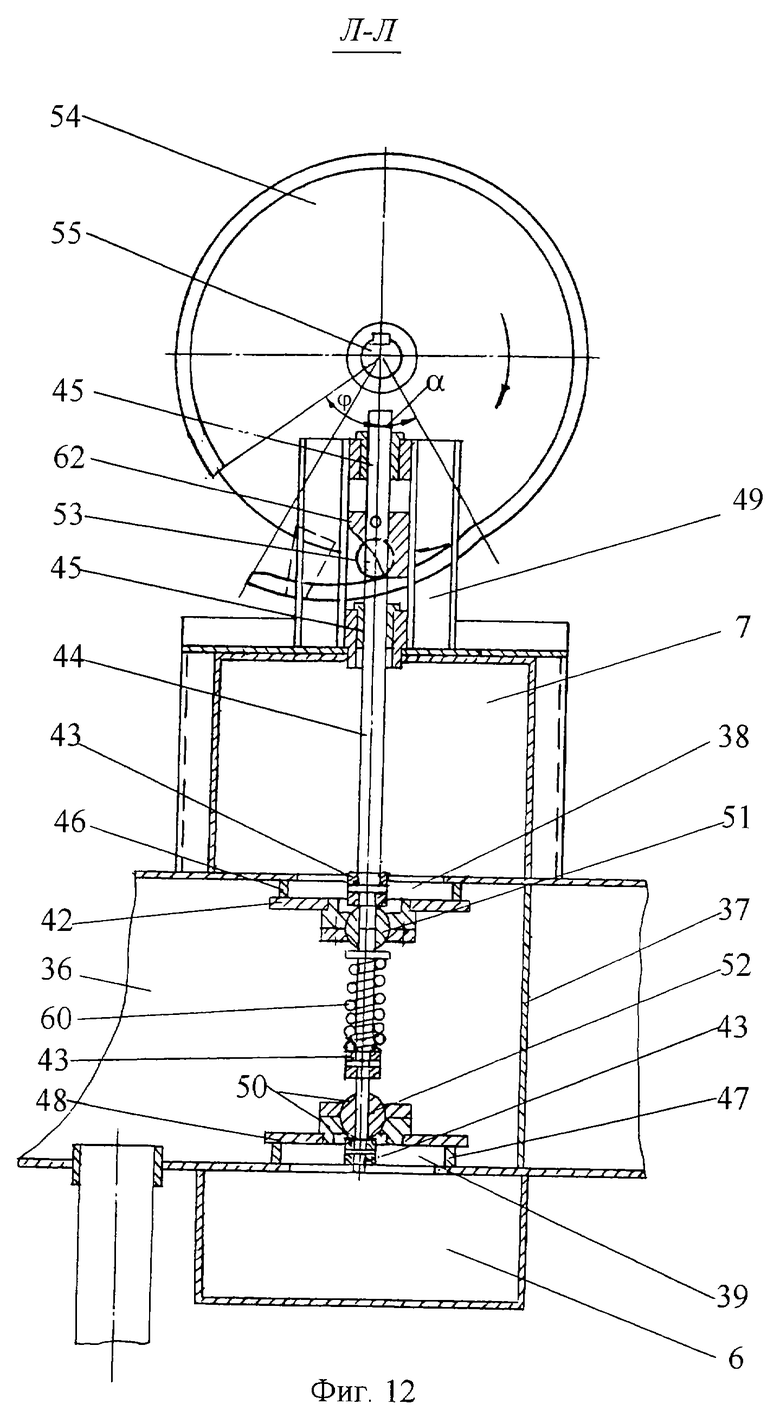

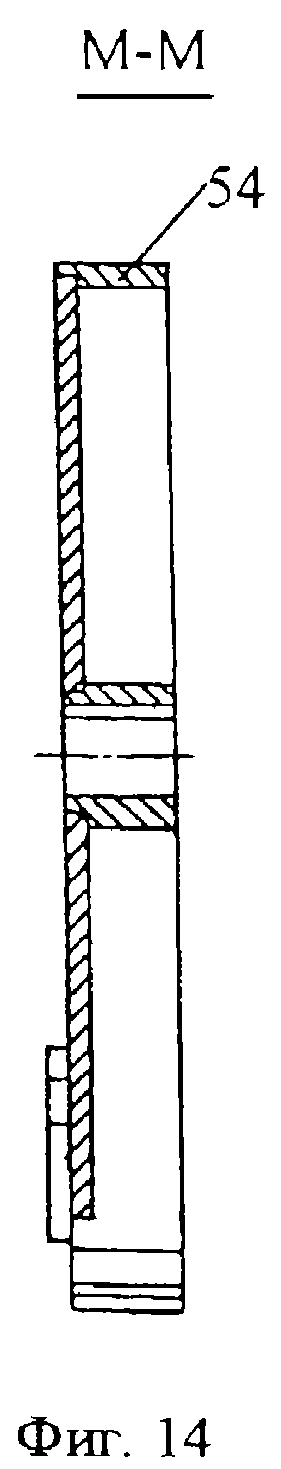

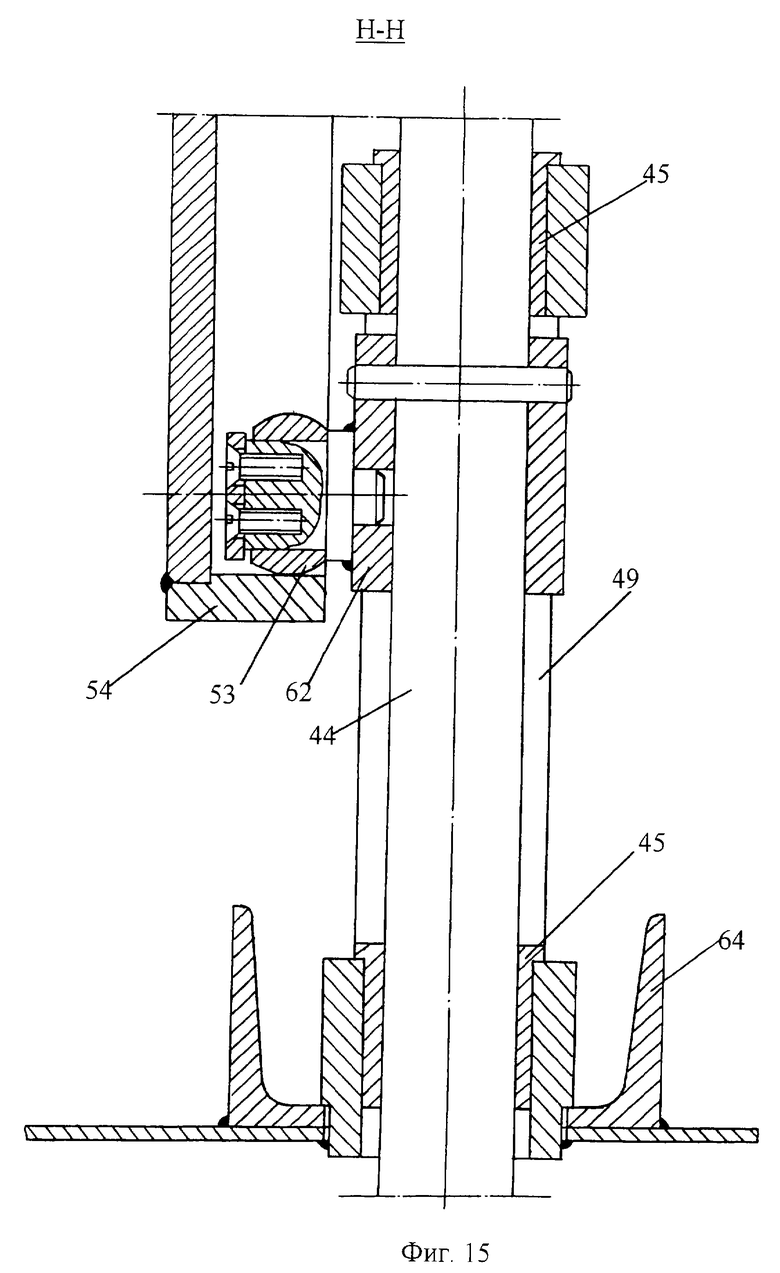

На фиг. 1 представлен фильтр рукавный в плане, скомпонованный из трех параллельных рядов модулей, во взаимодействии с пневмотранспортной замкнутой установкой для централизованного сбора механических примесей; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1 рукавных секций, правая из которых находится в режиме продувки; на фиг.4 - поперечный разрез В-В фильтровального рукава в режиме продувки на фиг.3, герметичная камера обслуживания не показана в режиме продувки на фиг.3; на фиг.5 - разрез Г-Г на фиг. 3 однорядной панели ячейковых фильтров типа ФЯК (ФЯК - фильтр ячейковый карманный II класса по ГОСТ 12.2.043-80 или F7 (EU7)...F8/9 (EU8/9) on EVROVENT 4/9); на фиг.6 - разрез Д-Д на фиг.1 рукавных секций, левая из которых находится в режиме фильтрации; на фиг.7 - поперечный разрез Е-Е фильтровального рукава в режиме фильтрации на фиг.8; на фиг.8 - продольный разрез Ж-Ж фильтровального рукава с шарнирным каркасом на фиг.6; на фиг.9 - разрез З-З по центральной оси ряда модулей с однорядной панелью воздушных ячейковых фильтров типа ФЯК и конфузора на фиг.1; на фиг.10 - разрез И-И по оси тарельчатых клапанов в режиме продувки на фиг.9; на фиг.11 - разрез К-К по оси тарельчатых клапанов в режиме фильтрации на фиг.9; на фиг.12 - разрез Л-Л по оси тарельчатых клапанов на фиг.9 в конце режима продувки, который наступает на середине переходной зоны кулачка 54 (промежуточное положение штока 44 при его движении вверх); на фиг. 13 - кулачок с внутренним вогнутым рабочим профилем и разрывом, спроектированный для 6-секционного ряда модулей; на фиг.14 - разрез М-М на фиг.13; на фиг.15 - разрез Н-Н на фиг.11 (взаимодействие ролика 53 с внутренним рабочим профилем кулачка 54); на фиг. 16. . .21 - положения кулачков 54 на распределительном валу 55 в конце цикла регенерации последней рукавной секции шестисекционного ряда модулей.

Фильтр 1 (фиг. 1-21) скомпонован из трех рядов 2 (фиг.1) модулей 3 со смежными стенками 4. Каждый ряд 2 фильтрующих модулей 3 (фиг.9) снабжен коллектором переменного сечения 5 для ввода загрязненного воздуха и коллектором 6 вывода очищенного воздуха, коллектором продувочного воздуха 7 и центробежным вентилятором 8, всасывающий патрубок 9 которого соединен с выходным отверстием конфузора 10, а к выходному патрубку 11 центробежного вентилятора 8 подсоединен нагнетательный рециркуляционный воздуховод 12 (возвращающий очищенный воздух в цех), который соединен с тройником 13. Конфузор 10 установлен по всей длине ряда модулей между коллекторами загрязненного 5 и очищенного 6 воздуха и снабжен, по крайней мере, однорядной панелью 14 воздушных ячейковых фильтров типа ФЯК, установленной во входном отверстии конфузора 10, соединенном с дополнительным коллектором переменного сечения 15 (с инспекционной дверью 16), входное отверстие которого соединено с выходным отверстием коллектора очищенного воздуха 6.

При этом коллектор продувочного воздуха 7 снабжен дополнительным центробежным вентилятором 17, всасывающий патрубок которого соединен с тройником 13, установленным на нагнетательном рециркуляционном воздуховоде 12 основного центробежного вентилятора 8, а нагнетательный патрубок дополнительного вентилятора 17 соединен с входным отверстием коллектора продувочного воздуха 7.

Вентиляторы 8 и 17 снабжены дроссельными заслонками 18 и 19 для вывода вентиляторов на необходимую производительность, а вентилятор 8 дополнительно снабжен управляемой дроссельной заслонкой 20 с исполнительным механизмом МЭО для перевода вентилятора с режима регенерации на режим фильтрации. При этом продувочный коллектор 7 снабжен на входе (фиг.9) запорным клапаном 21 с исполнительным механизмом МЭО.

Каждый из фильтрующих модулей 3 (фиг.3, 6) содержит две пылеулавливающие камеры 22, 23, между которыми размещены коллекторы загрязненного 5 и очищенного 6 воздуха. Каждая пылеулавливающая камера 22, 23 имеет трубную решетку 24 со сквозными патрубками 25 и установленную в верхней части камеры секцию 26 (фиг.6) вертикально расположенных рукавов 27 (фиг.8), закрепленных открытыми концами на патрубках трубной решетки 24. В фильтрующих рукавах установлены каркасы 28 в виде крестовины с шарниром 29. Каркас закреплен на центральном стержне 30, в верхней части которого имеется горизонтальная спица 31. В каждой пылеулавливающей камере 22, 23 установлена технологическая решетка 32. Под пылеулавливающими камерами установлен бункер 33 с отверстием для ввода загрязненного воздуха 34 и разгрузочным отверстием 35 для механических примесей.

Кроме этого, две зеркально расположенные клапанные коробки 36 каждого фильтрующего модуля 3 имеют общую стенку 37, разделяющую пару соосных отверстий 38, 39 для прохода продувочного и очищенного воздуха. Клапанные коробки 36 своей открытой частью размещены на трубных решетках 24 и снабжены инспекционными люками 40, а на клапанных коробках 36 установлена герметичная камера обслуживания 41 (фиг.6). Каждая клапанная коробка 36 (фиг.10, 11, 12) содержит два клапана тарельчатого типа (верхний 42 и нижний 48), которые закреплены на шарах 51, 52 шаровых опор 50, шары имеют сквозные отверстия и подвижно установлены на штоке 44, который установлен в направляющих 45, жестко закрепленных между стойками 49, а также пару соосных отверстий 38, 39, выполненных в седлах 46, 47 и расположенных одно над другим по оси коллекторов очищенного 6 и продувочного 7 воздуха. Внутри каждой клапанной коробки 36 на штоке 44 закреплены три ограничительных кольца 43 (верхнее, среднее и нижнее), между которыми размещены шаровые опоры 50 с клапанами 42, 48.

Между шаром 51 верхнего клапана 42 и средним ограничительным кольцом 43 на каждом штоке установлена пружина сжатия 60.

Штоки 44 имеют возможность перемещения в отверстиях шаров 51, 52 шаровых опор 50, что позволяет за один ход штока 44 вначале поднять верхний клапан 42 и закрыть отверстие 38 продувочного коллектора 7 при опущенном вниз нижнем клапане 48 и закрытом отверстии 39, а затем поднять нижний клапан 48 и открыть отверстие 39 коллектора очищенного воздуха 6 при закрытом отверстии 38.

Среднее ограничительное кольцо 43 служит опорой для пружины 60 и является одновременно ограничителем хода штока 44 при его движении вниз. Верхнее ограничительное кольцо 43 ограничивает ход шара 51 вверх по штоку 44 под действием пружины 60 и позволяет оставаться пружине в предварительно сжатом состоянии. Нижнее ограничительное кольцо 43 ограничивает ход штока 44 внутри шара 52 при движении штока вверх.

Каждый кулачок 54 выполнен с внутренним вогнутым рабочим профилем, который имеет разрыв (фиг.13). Профиль кулачка очерчивается дугами окружностей одного радиуса r, но с разным положением центров кривизны O1, О2.

На штоках 44 в промежутках между направляющими 45 жестко закреплены ползуны 62 в виде прямоугольного тела, на которых на осях консольно установлены бочкообразные ролики 53, взаимодействующие с рабочим профилем кулачков 54 (оси роликов на фиг. позициями не обозначены). Ползуны 62 размещены с зазором между стойками 49, которые являются для ползунов направляющими. Кулачки 54 жестко закреплены на распределительном валу 55, соединеннoм с электроприводом 56, и (фиг.9) установлены с равномерным угловым смещением по окружности относительно друг друга на угол ϕ = (360°-α)/n. Кулачки имеют основной рабочий профиль в виде части кольца с углом 360o-(ϕ+α), на котором осуществляется выстой ролика 53 в верхнем положении; разрыв рабочего профиля на угле γ = ϕ-α, обеспечивающий быстрое опускание и нижний выстой ролика; переходную зону с углом 2α для подъема ролика со штоком 44 на высоту h=60 мм на основной рабочий профиль кулачка. Электропривод 56 состоит из электродвигателя 57, двухступенчатого червячного редуктора 58 и электромагнитного тормоза 59 с муфтой. Распределительный вал 55 (фиг.9) установлен в подшипниках 63, закрепленных на П-образной швеллерной раме 64 (фиг.10, 11, 12), охватывающей поперечное сечение продувочного коллектора 7. На свободном конце распределительного вала 55 (фиг.9) установлен кулачок 65 с выступом, взаимодействующим с конечным выключателем 66.

Бункер 33 (фиг. 6) разделен центральной перегородкой 67, на которой в каждом модуле 3 установлена поворотная заслонка 68, управляемая вручную.

Бункер 33 по высоте выполнен из трех частей, верхняя из которых имеет квадратное сечение, средняя - переход от квадрата к кругу, а нижняя выполнена в виде цилиндра 69 с плоским днищем 70 и коаксиально установленной на нем вертикальной обечайкой 71, образующей кольцевой желоб 72, в днище которого выполнено разгрузочное отверстие 35 с фланцевым патрубком для крепления шлюзового разгрузителя 73. По центральной оси цилиндрической части бункера в его днище выполнено отверстие 74, в которое введен вертикальный вал 75 привода 76, установленного под днищем, а на валу 75 привода жестко закреплен каркас 77 с разгрузочным устройством 78 для механических примесей коническо-цилиндрической формы, при этом цилиндрическая часть 79 разгрузочного устройства размещена в кольцевом желобе 72 с технологическим зазором между вертикальной обечайкой 71 и днищем 70, а на наружной поверхности цилиндрической части разгрузочного устройства закреплены радиально по крайней мере две лопасти 80, длина каждой из которых соответствует разности внутреннего и наружного радиусов цилиндрических частей бункера и разгрузочного устройства с технологическим зазором. Кроме этого, между втулкой каркаса 77 и днищем 70 бункера установлено войлочное уплотнение 81, а каждый шлюзовый разгрузитель 73 (на фиг.3 и 6 условно повернут на 90o) в цилиндрической части 69 бункера снабжен инспекционным люком 82.

Коническая часть 83 разгрузочного устройства механических примесей имеет угол конуса, обеспечивающий свободное скольжение механических примесей вниз по поверхности конуса в кольцевой желоб 72, и имеет технологический зазор между центральной перегородкой 67 и секционными перегородками 84. Шлюзовые разгрузители 73 (фиг.1) в смежных рядах модулей расположены в шахматном порядке. Кроме этого, отверстия 34 (фиг.6) для ввода загрязненного воздуха в бункер 33 снабжены направляющими щитками 85, а в верхней части бункеров 33 между их боковыми стенками 86 и направляющими щитками 85 установлены жалюзийные решетки 87.

Каждая клапанная коробка 36 снабжена датчиком перепада давления 88, связанным с исполнительным механизмом МЭО запорного клапана 21 коллектора продувочного воздуха 7. Шлюзовые разгрузители 73 своими выходными отверстиями соединены через тройники 89 (фиг.2) с трубопроводами 90 замкнутой пневмотранспортной установки 91 (фиг. 1) для централизованного сбора механических примесей, имеющей вентилятор 92, два циклона 93 и бункер 94.

На фиг. 1 показаны также местные отсосы 95 с коллекторами 96 аспирационных пневмотранспортных установок, через которые происходит отбор загрязненного воздуха в фильтр 1, и системы приточной 97 и вытяжкой 98 общеобменной вентиляции, которые обеспечивают воздушный баланс в цехе.

Каждый ряд 2 модулей фильтра 1 снабжен датчиком перепада давления 99 (фиг. 9), предназначенным для измерения сопротивления ячейковых фильтров 14 типа ФЯК, установленных в конфузорах 10 и соединенных с коллекторами переменного сечения 15.

Фильтр рукавный, состоящий из трех рядов фильтрующих модулей, может работать в трех режимах: 1-й - все пылеулавливающие камеры 22, 23 любого ряда модулей работают в режиме фильтрации; 2-й - одна из пылеулавливающих камер любого ряда модулей находится в режиме регенерации (обратной продувки секции рукавов очищенным воздухом), а остальные камеры - в режиме фильтрации; 3-й - одна из пылеулавливающих камер находится в режиме обслуживания или ремонта (замены неисправного рукава), а остальные - в режиме фильтрации. Первый и второй режимы работы фильтра не зависят от положения запорного клапана 21 продувочного коллектора 7 (фиг.9). Поэтому для упрощения алгоритма работы фильтра в период перехода с первого режима на второй и увеличения срока службы исполнительных механизмов МЭО в этих режимах запорный клапан 21 продувочного коллектора 7 необходимо держать в открытом, крайнем левом положении (фиг.9). В третьем ремонтном режиме запорный клапан 21 продувочного коллектора 7 (фиг. 9) должен быть повернут по часовой стрелке в нижнее положение, в котором продувочный коллектор 7 отключен от дополнительного продувочного вентилятора 17.

Фильтр в режиме фильтрации (фиг.6) работает следующим образом. Загрязненный воздух, содержащий стружку, опилки, пыль и подлежащий очистке, поступает в коллекторы переменного сечения 5 всех рядов 2 фильтрующих модулей 3 из аспирационных пнемотранспортных установок. Загрязненный воздух из коллектора 5 каждого ряда модулей (фиг.6) поступает через отверстия для ввода загрязненного воздуха 34 в бункеры 33, которые установлены под пылеулавливающими камерами 22, 23. Поток загрязненного газа, огибая направляющие щитки 85, проходит через жалюзийные решетки 87 и поступает в пылеулавливающие камеры 22, 23, в которых размещены секции 26 вертикально расположенных рукавов 27 с наружной рабочей поверхностью. При этом стружка, опилки и крупные частицы пыли размером более 70 мкм отделяются от воздуха с помощью жалюзийных решеток 87 и выпадают в бункеры 33, а воздух, запыленный мелкими частицами с размерами менее 70 мкм, поступает в зону рукавов.

При этом воздух проходит через ткань рукавов по всей их высоте, а пыль осаждается внутри ткани и на наружной поверхности рукавов. Некоторое количество частиц пыли при подъеме вверх и встрече с технологическими решетками 32, установленными в нижней части рукавов, в результате ударного воздействия о решетки также выпадает в бункеры, уменьшая тем самым пылевую нагрузку на рукава

Очищенный в рукавах 27 (фиг.8) воздух поступает во внутреннюю их часть и выходит через открытые концы рукавов в клапанные коробки 36. В режиме фильтрации (фиг. 6) отверстия 38 в клапанных коробках закрыты клапанами 42, а отверстия 39, сообщающие клапанные коробки с коллектором очищенного воздуха 6, открыты. Поэтому очищенный воздух из клапанных коробок 36 поступает в коллектор 6 каждого ряда 2 модулей 3 и далее через дополнительные коллекторы переменного сечения 15 (фиг.9) - в конфузоры 10, расположенные между коллекторами загрязненного 5 и очищенного 6 воздуха. При этом очищенный воздух проходит через однорядные панели воздушных ячейковых фильтров 14 II класса типа ФЯК (ФЯК - воздушный фильтр, обеспечивающий эффективную очистку воздуха от частиц крупнее 1 мкм), каждая из которых расположена во входном сечении конфузора 10, получая при этом высокую степень очистки, и далее поступает в вентиляторы 8, которые подают его в нагнетательные рециркуляционные воздуховоды 12, возвращающие очищенный воздух в цех. Очевидно, что так как в режиме фильтрации вентиляторы 8 всасывают воздух из фильтра, то пылеулавливающие камеры 22, 23 каждого ряда модулей находятся под разрежением. При этом в результате того, что внутри рукавов разрежение больше, чем снаружи рукавов на величину сопротивления равновесно запыленной ткани и потери давления в пылевом слое, образующемся на наружной поверхности рукавов, то ткань, благодаря наличию крестовин внутри рукавов, втягивается внутрь рукавов и поперечное сечение рукава имеет вид розетки, изображенной на фиг.7, разрез Е-Е. Пылеулавливающие камеры будут находиться в режиме фильтрации до тех пор, пока слой пыли, оседающий на рукавах, не достигнет допустимой величины, устанавливаемой экспериментальным путем, за пределами которой резко увеличивается сопротивление ряда модулей и уменьшается производительность вентилятора. В режиме фильтрации дополнительный продувочный вентилятор 17 выключен, а управляемая дроссельная заслонка 20 с исполнительным механизмом МЭО находится в рабочем положении, создавая тем самым дополнительное сопротивление в сети и уменьшая производительность вентилятора 8 по сравнению с режимом регенерации на величину производительности вентилятора 17.

Регенерация секций фильтрующих рукавов (очистка рукавов от слоя пыли) осуществляется последовательно в каждой отдельно взятой пылеулавливающей камере методом обратной продувки секции рукавов очищенным воздухом. При начале регенерации секций рукавов включается дополнительный центробежный вентилятор 17, который засасывает очищенный воздух из тройника 13 рециркуляционного воздуховода 12 и подает его в продувочный коллектор 7. Кроме этого, управляемая дроссельная заслонка 20 с исполнительным механизмом МЭО автоматически переводится в нейтральное положение, уменьшая тем самым сопротивление сети и увеличивая производительность вентилятора 8 по сравнению с режимом фильтрации на величину производительности вентилятора 17. Далее цикл очистки секции рукавов от слоя пыли в любой пылеулавливающей камере (фиг.3, 4) начинается с того, что шток 44 с клапанами 42 и 48 опускается вниз, чтобы открыть отверстие 38 для продувочного воздуха и закрыть отверстие 39 для выхода очищенного воздуха в коллектор 6. Таким образом, регенерируемая секция 26 рукавов вводится в связь с продувочным коллектором 7.

Поскольку давление продувочного воздуха больше, чем давление снаружи фильтрующих рукавов пылеулавливающей камеры, то продувочный воздух, входя внутрь рукавов, создает динамический воздушный удар, в результате которого рукава секции раздуваются, а слой пыли отделяется от поверхности рукавов и падает вниз, оседая в бункере 33. При этом поперечное сечение рукава имеет вид, изображенный на фиг.4 (разрез В-В). В результате реверсирования перепада давления в рукавах последние не только переходят с сжатого состояния в надутое, но через фильтрующие рукава возможен реверсивный поток воздуха, который помогает удалять накопленные внутри ткани частицы пыли. После достаточного интервала времени, необходимого для того, чтобы отделенная от поверхности рукавов пыль упала с фильтрующих рукавов в бункер, цикл очистки завершается, а очищенная от пыли секция рукавов переключается на режим фильтрации путем поочередного подъема клапанов 42 и 48 для того, чтобы вначале закрыть отверстие 38 и затем открыть отверстие 39. Затем цикл очистки секций рукавов последовательно производится по описанной схеме в остальных пылеулавливающих камерах.

Реализация описанной последовательности опускания и подъема клапанов 42 и 48 осуществляется с помощью распределительного приводного вала 55 с жестко закрепленными на нем кулачками 54, установленными с равномерным угловым смещением по окружности относительно друг друга на угол ϕ = (360°-α)/n. В кулачках 54 имеется внутренний рабочий профиль для ролика 53 штока 44 (фиг. 10, 11, 12). С помощью рабочего профиля кулачок 54 преобразует свое вращательное движение в поступательное движение штока 44 через ролик 53, установленный на ползуне 62 штока 44. Во время вращения кулачка 54 шток 44 имеет возможность перемещаться вниз и вверх за счет изменения рабочего профиля кулачка. Шток 44 передает движение клапанам 42 и 48, которые закрывают или открывают соосные отверстия 38, 39 для прохода продувочного или очищенного воздуха.

Кулачок 54 (фиг. 13) выполнен из ступицы, диска и кольца, с внутренним радиусом r и центром O1. Кольцо имеет основной рабочий профиль на угле 360o-(ϕ+α), разорванную и переходную зоны (на фиг. позициями не обозначены). Переходная зона кулачка отогнута от кольца на величину суммарного хода штока h и представляет собой часть кольца, ограниченную сектором с центром О2, радиусом r и углом 2α. При этом расстояние точки захода А ролика 53 на переходную зону до центра O1 равно O1A=r+h. Рабочим профилем кулачка является внутренний вогнутый профиль кольца и переходной зоны. Рабочая ширина кольца и переходной зоны несколько больше длины ролика 53. В разомкнутой зоне кольца вырезана часть кольца, ограниченная сектором с углом γ = ϕ-α.

Разрыв рабочего профиля служит для быстрого опускания ролика 53 со штоком 44 и клапанами 42, 48 вниз, что обеспечивает внезапность подачи очищенного воздуха из продувочного коллектора 7 в секцию 26 рукавов и, как следствие, создает необходимый воздушный удар.

Переходная зона кулачка служит для подъема ролика 53 со штоком 44 в верхнее исходное положение, во время которого происходит поочередный подъем верхнего 42 и нижнего 48 клапанов вверх. При попадании ролика 53 в разорванную зону рабочего профиля кулачка ролик ползуна 62, жестко установленного на штоке 44, выходит из кольцевого профиля радиуса r и вместе со штоком 44 и двумя клапанами 42, 48 быстро опускаются в направляющих 45 вниз под действием собственного веса на величину h. При этом нижний клапан 48 перекрывает отверстие 39 для подачи очищенного воздуха в коллектор 6. После опускания вниз ролика 53, установленного на ползуне 62, ролик некоторое время, необходимое для продувки секции 26 рукавов очищенным воздухом (10-15 с), находится вне рабочего профиля кулачка 54 (фиг.10). В это время нижний клапан 48 прижимается к седлу 47 и закрывает отверстие очищенного воздуха 39 за счет перепада давлений воздушного потока между продувочным коллектором 7, который находится под давлением, и коллектором очищенного воздуха 6, который находится под разрежением.

Для обеспечения захода ролика 53, находящегося в нижнем положении, в переходную зону вращающегося кулачка 54 рабочий профиль переходной зоны имеет конусный ловитель (на фиг. цифрами не обозначен).

При попадании ролика 53 штока 44 в переходную зону вращающегося кулачка 54 (на фиг. цифрами не обозначена) ползун 62 со штоком 44 и клапаном 42 начинает двигаться вверх, скользя внутри шара 52 клапана 48, который во время движения клапана 42 вверх до соприкосновения с седлом 46 прижат к седлу 47 и держит отверстие 39 в закрытом положении за счет перепада давлений воздушного потока между коллекторами продувочного 7 и очищенного 6 воздуха.

Промежуточное положение штока 44, в котором верхний 42 и нижний 48 клапаны прижаты к седлам 46 и 47, и положение кулачка 54 при этом изображены на фиг. 12. После подъема верхнего клапана 42 в крайнее верхнее положение начинается регенерация (продувка) следующей рукавной секции, а шток 44 предыдущей рукавной секции, продолжая двигаться вверх, поднимает нижний клапан 48, открывая отверстие 39, сообщающее рукавную секцию с коллектором очищенного воздуха 6. При дальнейшем подъеме штока 44 вверх после закрытия клапаном 42 отверстия 38 происходит скольжение штока внутри неподвижного шара 51 клапана 42 и одновременное сжатие пружины 60 средним ограничительным кольцом 43 до рабочего положения, в котором усилие давления пружины 60 на клапан 42 снизу в несколько раз превышает усилие на клапан 42 сверху от давления продувочного воздуха. Ход верхнего 42 и нижнего 48 клапанов равен половине суммарного хода штока, т.е. h/2.

Конечное положение штока 44, когда подняты клапаны 42, 48, и положение кулачка 54 при этом изображены на фиг.11.

Регенерация всех секций 26 рукавов осуществляется за один оборот распределительного вала 55. Угол смещения ϕ кулачков 54 относительно друг друга на распределительном валу 55 определяется в зависимости от числа секций n в ряду 2 фильтрующих модулей 3 и равен ϕ = (360°-α)/n. За время поворота распределительного вала 55 на угол ϕ (фиг.12) осуществляются регенерация одной рукавной секции и прохождение роликом 53 штока 44 половины переходной зоны рабочего профиля кулачка 54, во время которого осуществляется подъем верхнего клапана 42 вверх. Подъем нижнего клапана 48 продутой рукавной секции накладывается на начало цикла регенерации последующей рукавной секции и осуществляется за время поворота кулачка 54 на угол α.

В конце поворота кулачка 54 последней рукавной секции 26 ряда 2 фильтрующих модулей 3 на угол (ϕ+α), что соответствует окончанию одного оборота распределительного вала 55, выступ кулачка, установленного на свободном конце распределительного вала 55, нажимает на конечный выключатель 66. При этом выключаются дополнительный вентилятор 17 и электродвигатель 57 электропривода 56 и включаются реле времени фильтрации (на фиг. не показано), электромагнитный тормоз 59 и управляемая дроссельная заслонка 20 с исполнительным механизмом МЭО, которая переводится в рабочее положение, уменьшающее производительность вентилятора 8 по сравнению с режимом регенерации на величину производительности дополнительного вентилятора 17. Положения кулачков 54 на распределительном валу 55 в конце цикла регенерации последней рукавной секции шестисекционного ряда модулей показаны на фиг.16...21.

После срабатывания реле времени фильтрации и окончания режима фильтрации включаются электропривод 56, дополнительный вентилятор 17 и управляемая дроссельная заслонка 20, которая переводится в нейтральное положение, увеличивающее производительность вентилятора 8 по сравнению с режимом фильтрации на величину производительности дополнительного вентилятора 17. При этом все секции 26 рукавов подвергаются последовательной регенерации.

На фиг.9 путем верхнего положения четырех комплектов клапанов 42 и 48 в четырех клапанных коробках 36, нижнего положения одного комплекта клапанов 42 и 48 в одной клапанной коробке 36 и промежуточного положения одного комплекта клапанов 42 и 48 в одной клапанной коробке иллюстрируется второй режим работы одного ряда фильтрующих модулей, в котором четыре секции рукавов находятся в режиме фильтрации, одна секция (вторая справа) - в режиме очистки (продувки), а в одной секции (третья справа) закончился режим продувки предыдущей секции.

В третьем ремонтном режиме какой-либо секции рукавов, которую можно рассмотреть на примере фиг.3 (правая секция) и обнаруживаемой автоматически с помощью датчика перепада давления 88, работа осуществляется в следующей последовательности. Поворачивается по часовой стрелке клапан 21 (фиг.9) и выключается дополнительный вентилятор 17, прекращается связь продувочного коллектора 7 с нагнетательным рециркуляционным воздуховодом 12, путем поворота распределительного вала 55 опускаются вниз клапаны 42 и 48, перекрывая отверстия 39, поворачивается вручную по часовой стрелке заслонка 68, которая закрывает отверстие 34 для ввода загрязненного воздуха в бункер 33. После этого открывается инспекционный люк 40. Затем с помощью переносной воздуходувки обнаруживается неисправный рукав, осуществляются его демонтаж и замена новым рукавом. После этого инспекционный люк 40 закрывается, а клапан 21 продувочного коллектора 7 открывается, при этом клапаны 42 и 48 ремонтируемой секции рукавов возвращаются посредством поворота распределительного вала 55 в исходное положение. В ремонтном режиме дроссельная заслонка 20 с исполнительным механизмом МЭО находится в таком же положении, как и в режиме регенерации, т.к. ремонтируемая рукавная секция продувается атмосферным воздухом.

Механические примеси (стружка, опилки, пыль), отделяемые от воздуха с помощью жалюзийных решеток 87 и пылеулавливающих камер 22, 23 и выпадающие в бункеры 33 каждого ряда модулей, после взаимодействия с вращающимся разгрузочным устройством коническо-цилиндрической формы 78 поступают в кольцевые желобы 72 цилиндрической части 69 бункеров и далее вращающимися лопастями 80 удаляются через разгрузочные отверстия 35 в днищах желобов в шлюзовые разгрузители 73, которые подают их через тройник 89 в нагнетательные трубопроводы 90 замкнутой пневмотранспортной установки 91 для централизованного сбора механических примесей, имеющей вентилятор 92 и два циклона 93, которые разгружаются в бункер 94. Системы приточной 97 и вытяжной 98 общеобменной вентиляции обеспечивают воздушный баланс в цехе.

Фильтры типа ФЯК класса F7 (EU7) и F8/9 (EU8/9) согласно паспортным данным рекомендуют эксплуатировать соответственно в диапазоне сопротивлений 100...350 Па и 140...450 Па. Сопротивление фильтра 14 измеряется датчиком 99 как разность давлений между конфузором 10 и дополнительным коллектором переменного сечения 15.

При достижении максимального значения давления Н=350 Па в фильтре F7 (EU7) или Н=450 Па в фильтре F8/9 (EU8/9) раздается звуковой сигнал, извещающий о необходимости замены фильтров 14 на чистые.

Регенерация карманов ячейковых фильтров производится путем их промывки в воде с обжатием руками и не вызывает больших эксплуатационных затрат.

Все вышеизложенное, включая описание работы фильтра, подтверждает возможность использования его в промышленности с получением высоких технических показателей по сравнению с известными конструкциями фильтров. Кроме того, как в источниках патентной и научно-технической информации, так и в промышленности такая конструкция не встречалась, что свидетельствует о соответствии заявляемого решения критериям изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2000 |

|

RU2173207C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 1999 |

|

RU2144415C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2006 |

|

RU2336930C2 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2009 |

|

RU2409412C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2010 |

|

RU2437711C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2011 |

|

RU2465948C2 |

| ПЕРЕДВИЖНАЯ РЕМОНТНАЯ МАСТЕРСКАЯ | 2001 |

|

RU2210512C2 |

| Устройство автоматического управления многосекционным рукавным фильтром | 1985 |

|

SU1311763A1 |

| ФИЛЬТР РУКАВНО-КАРТРИДЖНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2011 |

|

RU2479338C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ПЫЛИ | 1994 |

|

RU2086292C1 |

Изобретение предназначено для очистки газа и/или воздуха производственных помещений, оборудование которых загрязняет воздух, в частности для очистки воздуха, отбираемого от деревообрабатывающих станков, содержащего древесную пыль, опилки, стружку и твердые абразивные частицы. Сущность заявляемого решения: для получения более высокого технического результата по сравнению с известными решениями, а именно снижения эксплуатационных затрат и себестоимости изготовления фильтра, на всех штоках приводных клапанов тарельчатого типа шарнирно установлены верхний и нижний тарельчатые клапаны, между которыми размещены пружины сжатия, штоки установлены в направляющих, закрепленных на стойках продувочного коллектора, между направляющими на штоках жестко закреплены ползуны в форме прямоугольного тела с консольно установленными роликами, взаимодействующими с кулачками, жестко закрепленными на распределительном валу, соединенном с электроприводом, при этом стойки являются направляющими для ползунов, а кулачки имеют внутренний вогнутый рабочий профиль с разрывом и установлены с равномерным угловым смещением по окружности относительно друг друга на угол ϕ = (360°-α)/n, (где α = 25...30o - угол совмещения циклов регенерации смежных рукавных секций, n - число рукавов, кроме того, шарниры тарельчатых клапанов выполнены в виде шаровых опор, в которых шары имеют сквозные отверстия, штоки установлены в последних подвижно с возможностью поочередного подъема верхнего и нижнего тарельчатых клапанов за счет перемещения штоков внутри шаров на половину суммарного хода штоков, а кулачки имеют основной рабочий профиль в виде части кольца с углом 360°-(ϕ+α) для верхнего выстоя ролика, разрыв рабочего профиля на угле γ = ϕ-α для быстрого опускания и нижнего выстоя ролика и переходную зону с углом 2α для подъема ролика на основной рабочий профиль. 3 з.п.ф-лы, 21 ил.

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2000 |

|

RU2173207C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 1999 |

|

RU2144415C1 |

| US 3898062 А, 05.08.1975 | |||

| СИСТЕМА ТРАНСПОРТЕРОВ МНОГОРЯДНОЙ СВЕКЛОУБОРОЧНОЙ МАШИНЫ И ГИДРОПРИВОД ИХ ПОДЪЕМА-ОПУСКАНИЯ | 2010 |

|

RU2443096C1 |

| САМОКОНТРЯЩЕЕСЯ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 1991 |

|

RU2019740C1 |

Авторы

Даты

2003-04-20—Публикация

2002-03-22—Подача