Изобретение относится к испытаниям материалов, в частности подшипников скольжения применительно к условиям работы маслонаполненных шпинделей турбобуров.

Цель изобретения - повышение достоверности результатов испытания подшипников скольжения с соосно установленными манжетными воротниками наружу резинометаллическими втулками путем герметизации полости подшипника со смазкой, исключающей попадание в полость внешней среды (бурового раствора).

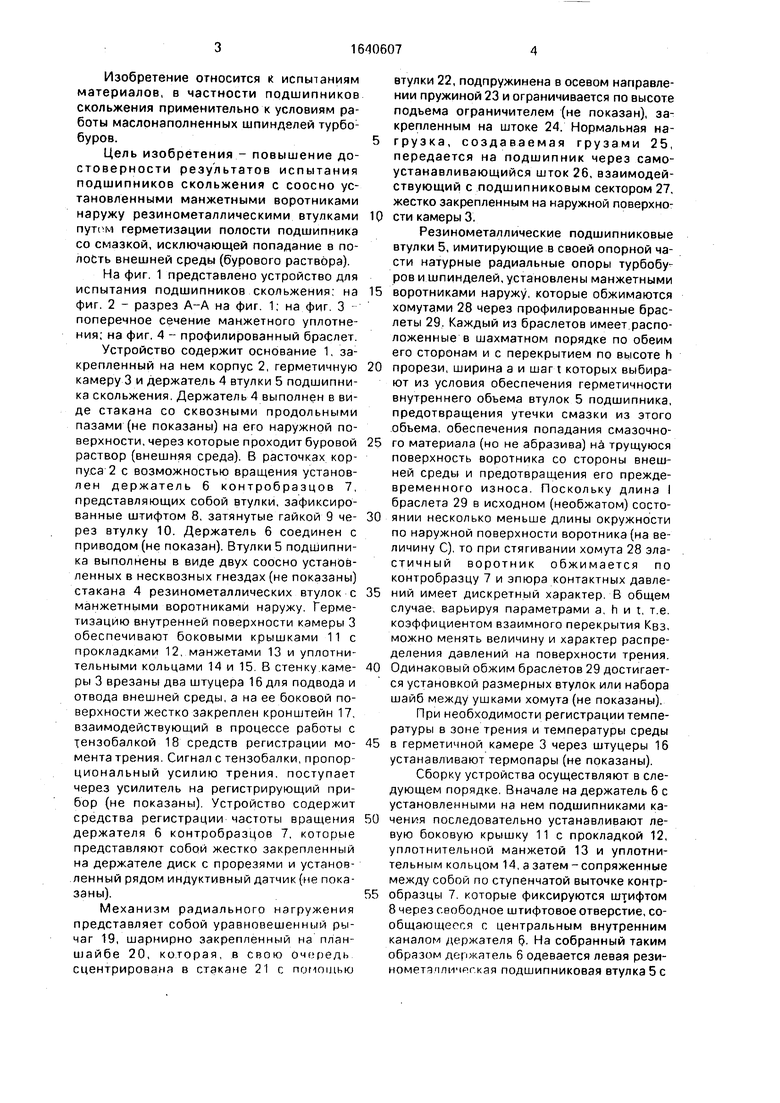

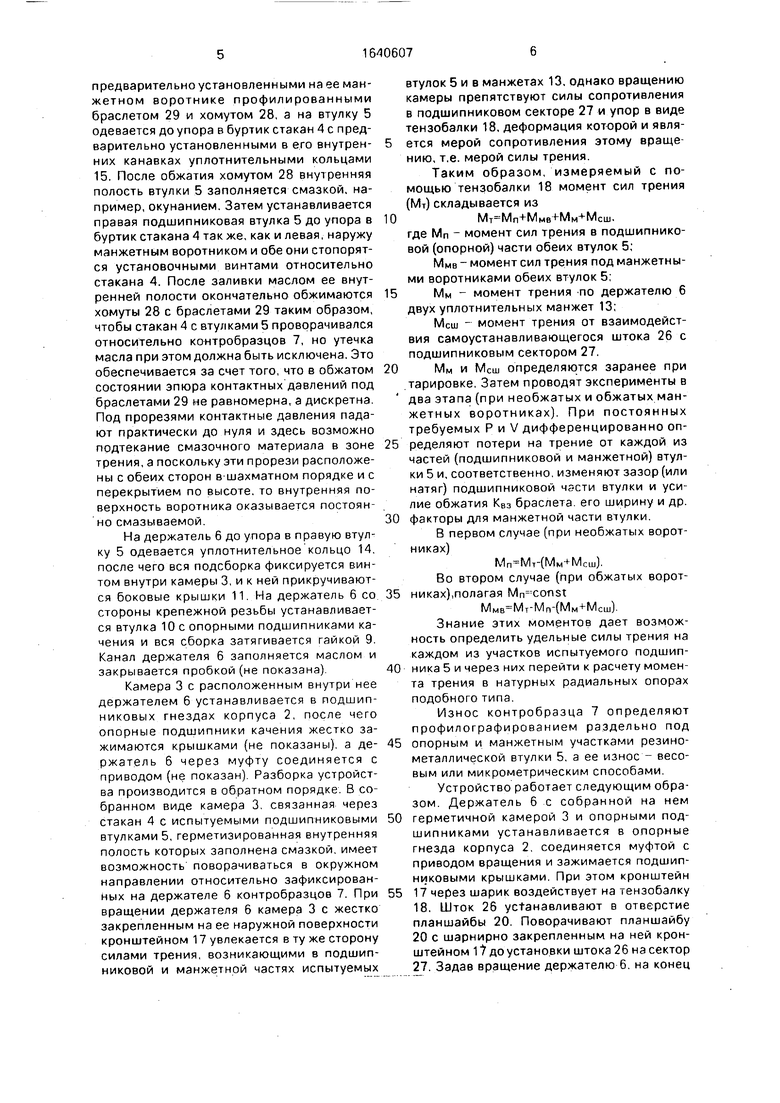

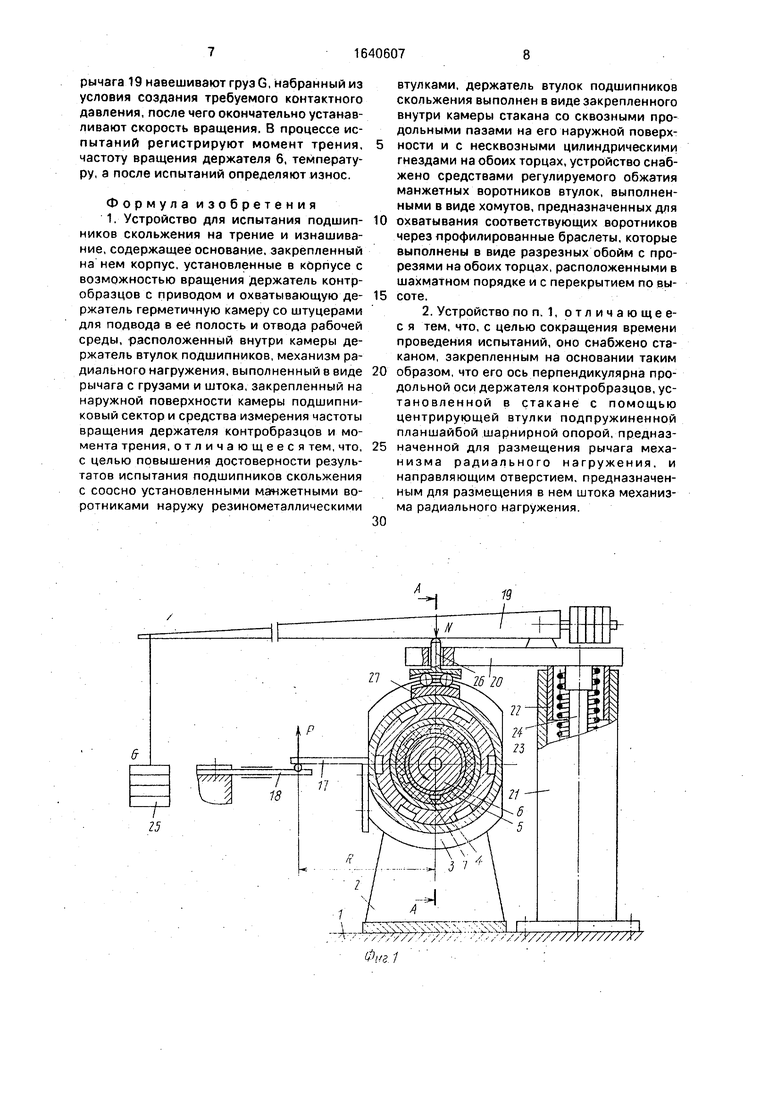

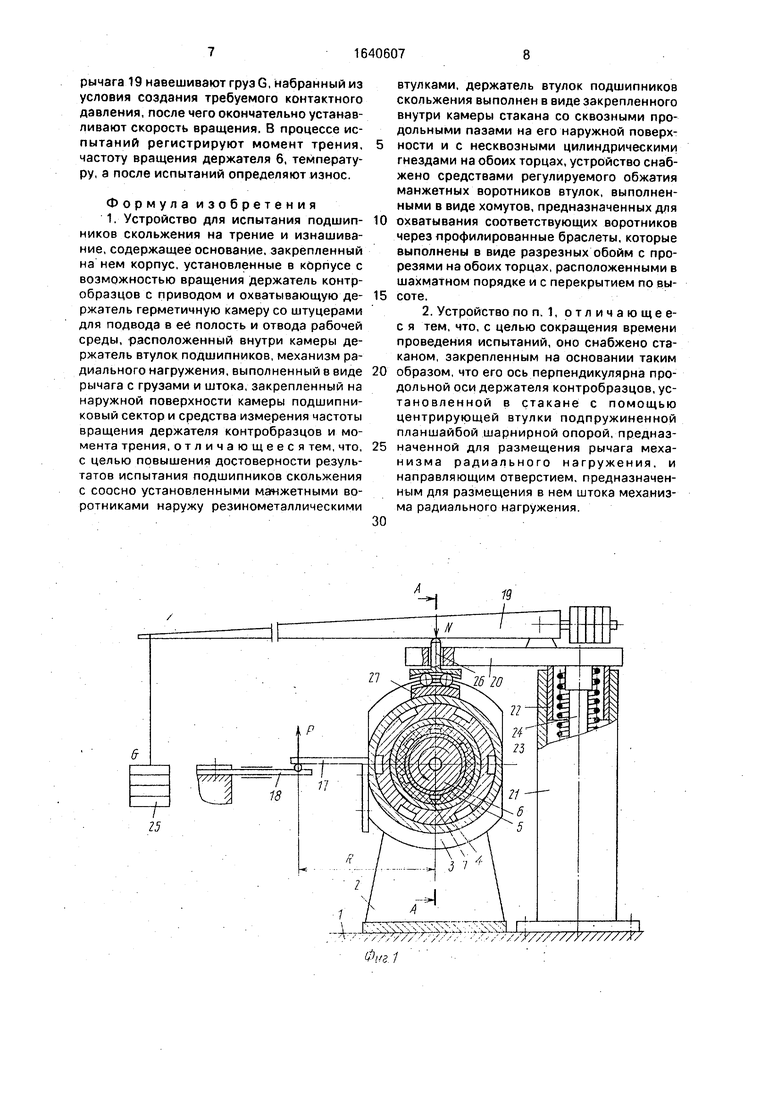

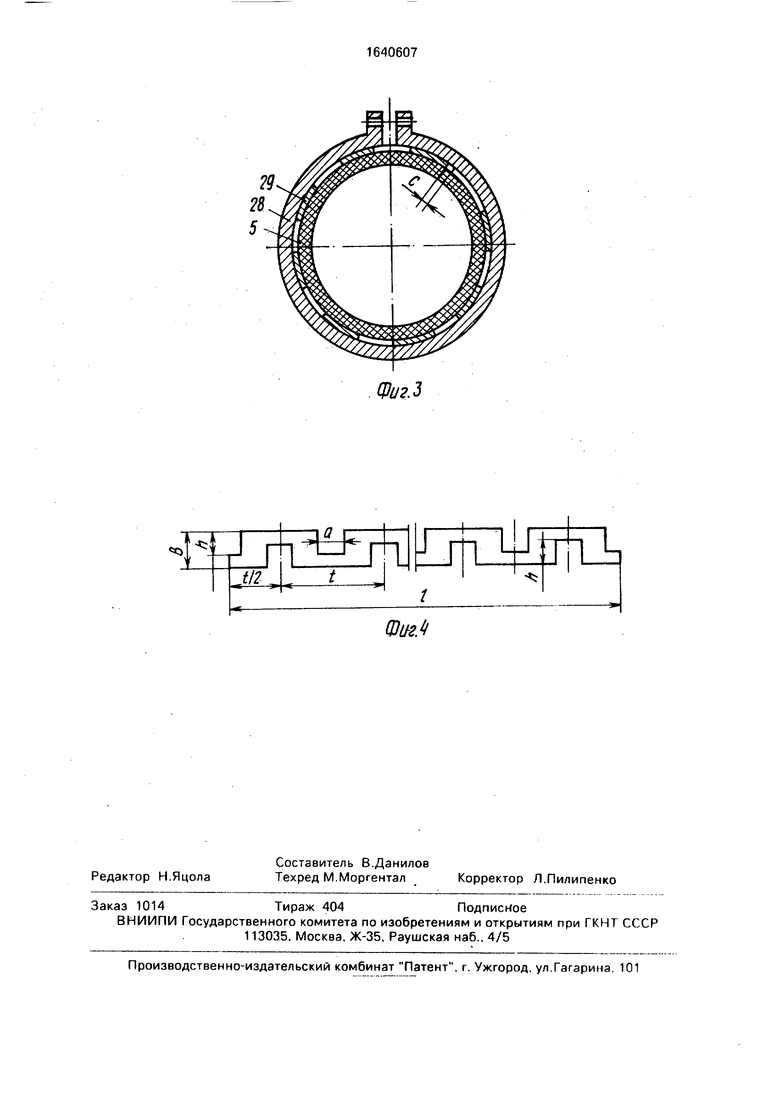

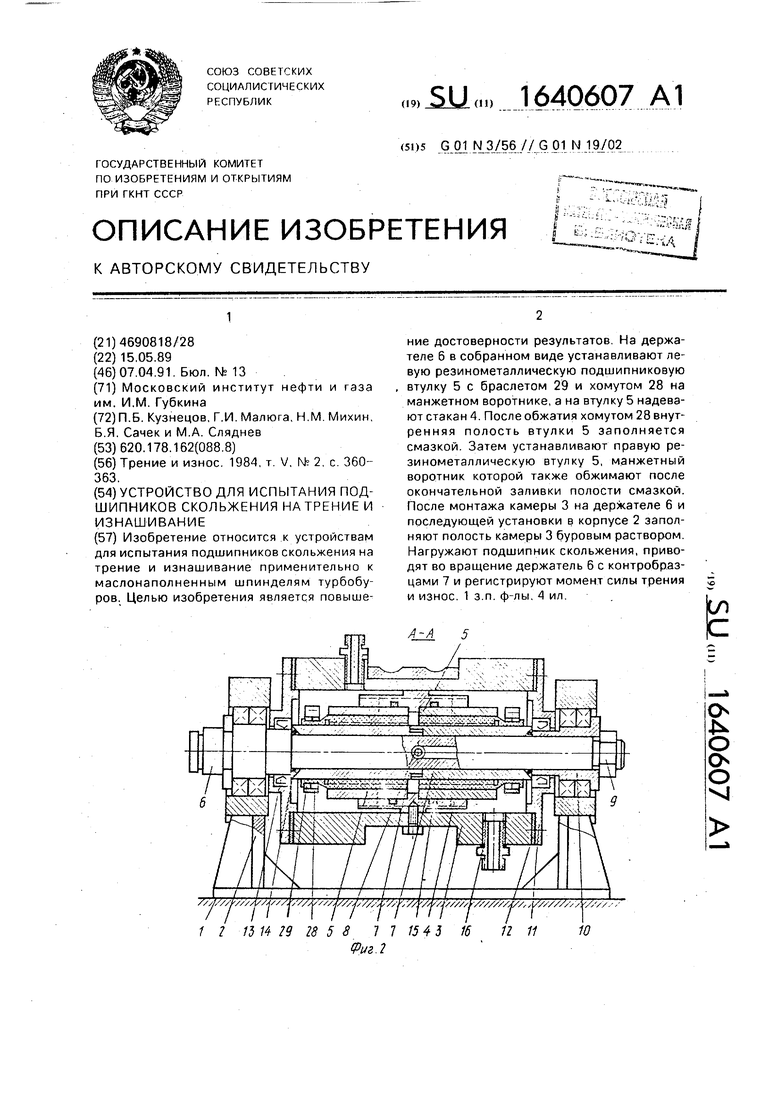

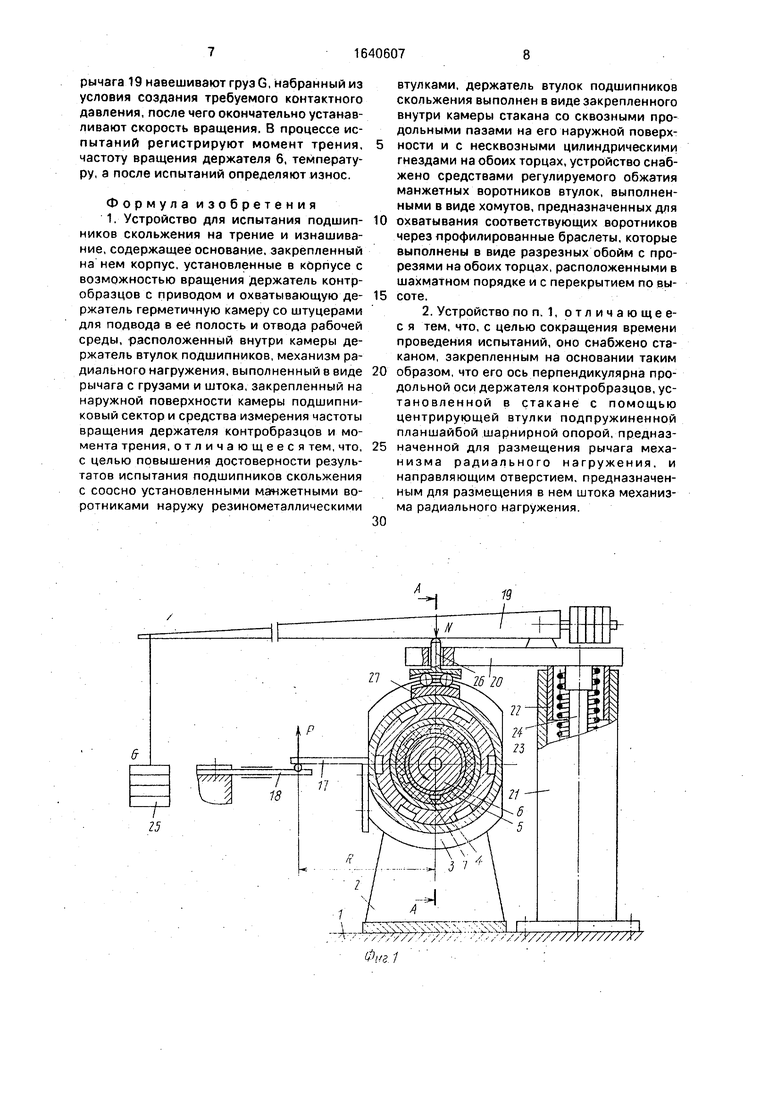

На фиг. 1 представлено устройство для испытания подшипников скольжения: на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 поперечное сечение манжетного уплотнения; на фиг. 4 - профилированный браслет.

Устройство содержит основание 1, закрепленный на нем корпус 2, герметичную камеру 3 и держатель 4 втулки 5 подшипника скольжения. Держатель 4 выполнен в виде стакана со сквозными продольными пазами (не показаны) на его наружной поверхности, через которые проходит буровой раствор (внешняя среда). В расточках корпуса 2 с возможностью вращения установлен держатель 6 контробразцов 7, представляющих собой втулки, зафиксированные штифтом 8, затянутые гайкой 9 через втулку 10. Держатель 6 соединен с приводом (не показан). Втулки 5 подшипника выполнены в виде двух соосно установленных в несквозных гнездах (не показаны) стакана 4 резинометаллических втулок с манжетными воротниками наружу. Герметизацию внутренней поверхности камеры 3 обеспечивают боковыми крышками 11 с прокладками 12, манжетами 13 и уплотни- тельными кольцами 14 и 15 В стенку камеры 3 врезаны два штуцера 16 для подвода и отвода внешней среды, а на ее боковой поверхности жестко закреплен кронштейн 17, взаимодействующий в процессе работы с тензобалкой 18 средств регистрации момента трения. Сигнал с тензобалки, пропорциональный усилию трения, поступает через усилитель на регистрирующий прибор (не показаны). Устройство содержит средства регистрации частоты вращения держателя 6 контробразцов 7, которые представляют собой жестко закрепленный на держателе диск с прорезями и установленный рядом индуктивный датчик (не показаны).

Механизм радиального нэгружения представляет собой уравновешенный рычаг 19, шарнирно закрепленный на планшайбе 20, которая, в свою очередь сцентрирована в стакане 21 с помощью

втулки 22, подпружинена в осевом направлении пружиной 23 и ограничивается по высоте подъема ограничителем (не показан), закрепленным на штоке 24. Нормальная нагрузка, создаваемая грузами 25, передается на подшипник через самоустанавливающийся шток 26, взаимодействующий с подшипниковым сектором 27, жестко закрепленным на наружной поверхно0 сти камеры 3.

Резинометаллические подшипниковые втулки 5, имитирующие в своей опорной части натурные радиальные опоры турбобуров и шпинделей, установлены манжетными

5 воротниками наружу, которые обжимаются хомутами 28 через профилированные браслеты 29. Каждый из браслетов имеет расположенные в шахматном порядке по обеим его сторонам и с перекрытием по высоте h

0 прорези, ширина а и шаг t которых выбирают из условия обеспечения герметичности внутреннего объема втулок 5 подшипника, предотвращения утечки смазки из этого объема, обеспечения попадания смазочно5 го материала (но не абразива) на трущуюся поверхность воротника со стороны внешней среды и предотвращения его преждевременного износа. Поскольку длина I браслета 29 в исходном (необжатом) состо0 янии несколько меньше длины окружности по наружной поверхности воротника (на величину С), то при стягивании хомута 28 эластичный воротник обжимается по контробразцу 7 и эпюра контактных давле5 ний имеет дискретный характер. В общем случае, варьируя параметрами a, h и t, т.е. коэффициентом взаимного перекрытия Квз, можно менять величину и характер распределения давлений на поверхности трения.

0 Одинаковый обжим браслетов 29 достигается установкой размерных втулок или набора шайб между ушками хомута (не показаны).

При необходимости регистрации температуры в зоне трения и температуры среды

5 в герметичной камере 3 через штуцеры 16 устанавливают термопары (не показаны).

Сборку устройства осуществляют в следующем порядке. Вначале на держатель 6 с установленными на нем подшипниками ка0 чения последовательно устанавливают левую боковую крышку 11 с прокладкой 12, уплотнительной манжетой 13 и уплотнитель ным кольцом 14, а затем -сопряженные между собой по ступенчатой выточке контр5 образцы 7. которые фиксируются штифтом 8 через свободное штифтовое отверстие, сообщающееся с центральным внутренним каналом держателя 6. На собранный таким образом держатель 6 одевается левая рези- нометдчличргкая подшипниковая втулка 5 с

предварительно установленными на ее манжетном воротнике профилированными браслетом 29 и хомутом 28, а на втулку 5 одевается до упора в буртик стакан 4 с предварительно установленными в его внутренних канавках уплотнительными кольцами 15. После обжатия хомутом 28 внутренняя полость втулки 5 заполняется смазкой, например, окунанием. Затем устанавливается правая подшипниковая втулка 5 до упора в буртик стакана 4 так же, как и левая, наружу манжетным воротником и обе они стопорятся установочными винтами относительно стакана 4. После заливки маслом ее внутренней полости окончательно обжимаются хомуты 28 с браслетами 29 таким образом, чтобы стакан 4 с втулками 5 проворачивался относительно контробразцов 7, но утечка масла при этом должна быть исключена. Это обеспечивается за счет того, что в обжатом состоянии эпюра контактных давлений под браслетами 29 не равномерна, а дискретна. Под прорезями контактные давления падают практически до нуля и здесь возможно подтекание смазочного материала в зоне трения, а поскольку эти прорези расположены с обеих сторон в шахматном порядке и с перекрытием по высоте, то внутренняя поверхность воротника оказывается постоянно смазываемой.

На держатель 6 до упора в правую втулку 5 одевается уплотнительное кольцо 14. после чего вся подсборка фиксируется винтом внутри камеры 3, и к ней прикручиваются боковые крышки 11 На держатель 6 со стороны крепежной резьбы устанавливается втулка 10 с опорными подшипниками качения и вся сборка затягивается гайкой 9. Канал держателя 6 заполняется маслом и закрывается пробкой (не показана)

Камера 3 с расположенным внутри нее держателем 6 устанавливается в подшипниковых гнездах корпуса 2, после чего опорные подшипники качения жестко зажимаются крышками (не показаны), а держатель 6 через муфту соединяется с приводом (не показан) Разборка устройства производится в обратном порядке. В собранном виде камера 3, связанная через стакан 4 с испытуемыми подшипниковыми втулками 5, герметизированная внутренняя полость которых заполнена смазкой, имеет возможность поворачиваться в окружном направлении относительно зафиксированных на держателе 6 контробразцов 7. При вращении держателя 6 камера 3 с жестко закрепленным на ее наружной поверхности кронштейном 17 увлекается в ту же сторону силами трения, возникающими в подшипниковой и манжетной частях испытуемых

втулок бив манжетах 13, однако вращению камеры препятствуют силы сопротивления в подшипниковом секторе 27 и упор в виде тензобалки 18, деформация которой и явля- ется мерой сопротивления этому вращению, т.е. мерой силы трения.

Таким образом, измеряемый с помощью тензобалки 18 момент сил трения (Мт) складывается из 0Мт Мп+Ммв+-Мм+Мсш.

где Мп момент сил трения в подшипниковой (опорной) части обеих втулок 5;

Ммв момент сил трения под манжетными воротниками обеих втулок 5; 5Мм - момент трения по держателю 6

двух уплотнительных манжет 13;

Мсш - момент трения от взаимодействия самоустанавливающегося штока 26 с подшипниковым сектором 27. 0 Мм и Мсш определяются заранее при тарировке. Затем проводят эксперименты в два этапа (при необжатых и обжатых манжетных воротниках). При постоянных требуемых Р и V дифференцированно оп- 5 ределяют потери на трение от каждой из частей (подшипниковой и манжетной) втулки 5 и, соответственно, изменяют зазор (или натяг) подшипниковой чзсти втулки и усилие обжатия КВз браслета его ширину и др. 0 факторы для манжетной части втулки.

В первом случае (при необжатых воротниках)

(Мм+Мсш).

Во втором случае (при обжатых ворот- 5 никах),полагая Мп соязх

ММв Мт-Мгг(Мм+Мсш)

Знание этих моментов дает возможность определить удельные силы трения на каждом из участков испытуемого подшип0 ника 5 и через них перейти к расчету момента трения в натурных радиальных опорах подобного типа.

Износ контробразца 7 определяют профилографированием раздельно под

5 опорным и манжетным участками резино- металлической втулки 5. а ее износ - весовым или микрометрическим способами.

Устройство работает следующим образом. Держатель 6 с собранной на нем

0 герметичной камерой 3 и опорными подшипниками устанавливается в опорные гнезда корпуса 2, соединяется муфтой с приводом вращения и зажимается подшипниковыми крышками. При этом кронштейн

5 17 через шарик воздействует на тензобалку 18. Шток 26 устанавливают в отверстие планшайбы 20. Поворачивают планшайбу 20 с шарнирно закрепленным на ней кронштейном 17 до установки штока 26 на сектор 27. Задав вращение держателю 6. на конец

рычага 19 навешивают груз G, набранный из условия создания требуемого контактного давления, после чего окончательно устанавливают скорость вращения. В процессе испытаний регистрируют момент трения, частоту вращения держателя 6, температуру, а после испытаний определяют износ.

Формула изобретения 1. Устройство для испытания подшипников скольжения на трение и изнашивание, содержащее основание, закрепленный на нем корпус, установленные в корпусе с возможностью вращения держатель контр- образцов с приводом и охватывающую держатель герметичную камеру со штуцерами для подвода в ее полость и отвода рабочей среды, расположенный внутри камеры держатель втулок подшипников, механизм радиального нагружения, выполненный в виде рычага с грузами и штока, закрепленный на наружной поверхности камеры подшипниковый сектор и средства измерения частоты вращения держателя контробразцов и момента трения, отличающееся тем, что, с целью повышения достоверности результатов испытания подшипников скольжения с соосно установленными манжетными воротниками наружу резинометаллическими

втулками, держатель втулок подшипников скольжения выполнен в виде закрепленного внутри камеры стакана со сквозными продольными пазами на его наружной поверхности и с несквозными цилиндрическими гнездами на обоих торцах, устройство снабжено средствами регулируемого обжатия манжетных воротников втулок, выполненными в виде хомутов, предназначенных для

схватывания соответствующих воротников через профилированные браслеты, которые выполнены в виде разрезных обойм с прорезями на обоих торцах, расположенными в шахматном порядке и с перекрытием по высоте.

2. Устройство по п. 1, отличающее- с я тем, что, с целью сокращения времени проведения испытаний, оно снабжено стаканом, закрепленным на основании таким

образом, что его ось перпендикулярна продольной оси держателя контробразцов, ус- тановленной в стакане с помощью центрирующей втулки подпружиненной планшайбой шарнирной опорой, предназначенной для размещения рычага механизма радиального нагружения, и направляющим отверстием, предназначенным для размещения в нем штока механизма радиального нагружения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ТРЕНИЯ ДЛЯ ИСПЫТАНИЯ НА ТРЕНИЕ И ИЗНОС МАТЕРИАЛОВ С ПОКРЫТИЕМ СОПРЯЖЕНИЙ ТИПА ВАЛ - ВТУЛКА | 1993 |

|

RU2073847C1 |

| Установка для испытания пары трения на износ | 1987 |

|

SU1490597A1 |

| Устройство для испытания трущихся материалов и масел | 1981 |

|

SU983522A1 |

| Устройство для испытания материалов на трение и износ | 2018 |

|

RU2693796C1 |

| Прибор для определения адгезионной прочности на сдвиг пары трения | 1982 |

|

SU1163213A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОТИВОИЗНОСНЫХ И (ИЛИ) АНТИФРИКЦИОННЫХ СВОЙСТВ ТРИБОСИСТЕМЫ С ОДНИМ ЛИНЕЙНЫМ КОНТАКТОМ ПОСТОЯННОЙ ПРОТЯЖЕННОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279660C2 |

| Машина трения для испытания материалов на трение и износ | 1986 |

|

SU1427232A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНОС | 2002 |

|

RU2235307C2 |

| Устройство для оценки противоизносных свойств жидкостей,находящихся под давлением | 1984 |

|

SU1298605A1 |

| Устройство для измерения момента сопротивления вращению подшипника | 1985 |

|

SU1310667A1 |

Изобретение относится к устройствам для испытания подшипников скольжения на трение и изнашивание применительно к маслонаполненным шпинделям турбобу ров Целью изобретения является повыше / /// ///- / // / л//// // / 12 11 14 29 IS 5 8 1 1 1545 16 12 1110 Фиг 2 ние достоверности результатов На держателе 6 в собранном виде устанавливают левую резинометаллическую подшипниковую втулку 5 с браслетом 29 и хомутом 28 на манжетном воротнике, а на втулку 5 надевают стакан 4 После обжатия хомутом 28 внут- ренняя полость втулки 5 заполняется смазкой Затем устанавливают правую резинометаллическую втулку 5, манжетный воротник которой также обжимают после окончательной заливки полости смазкой После монтажа камеры 3 на держателе 6 и последующей установки в корпусе 2 заполняют полость камеры 3 буровым раствором Нагружают подшипник скольжения, приводят во вращение держатель 6 с контробразцами 7 и регистрируют момент силы трения и износ 1 з п ф-лы 4 ил /-/ 5 Ё ( О ( о VI

18

-з20

Л. ч

«о

:

ФигЗ

Фиг.4

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1991-04-07—Публикация

1989-05-15—Подача