Изобретение относится к химической промышленности и может быть использовано также в пищевой, нефтеперерабатывающей, фармацевтической промышленности для проведения различных технологических процессов, в которых необходимо интенсивное охлаждение реакционной массы по всему объему аппарата.

Цель изобретения - повышение эффективности работы реактора путем интенсификации теплообмена.

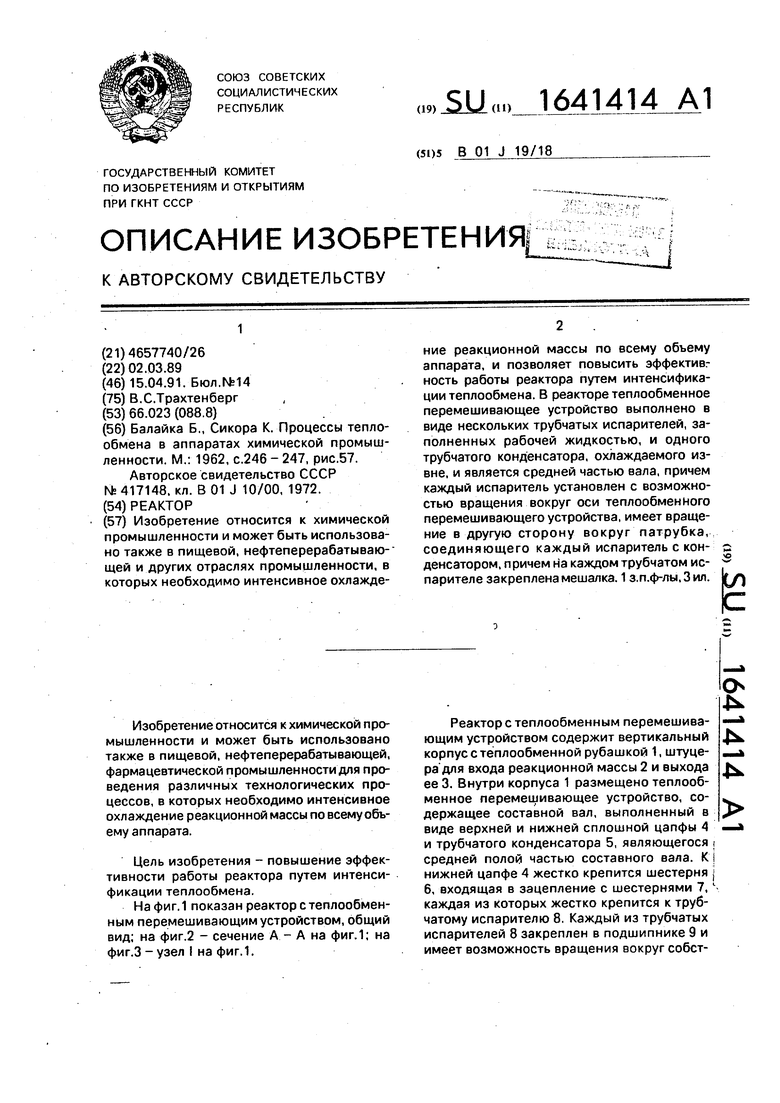

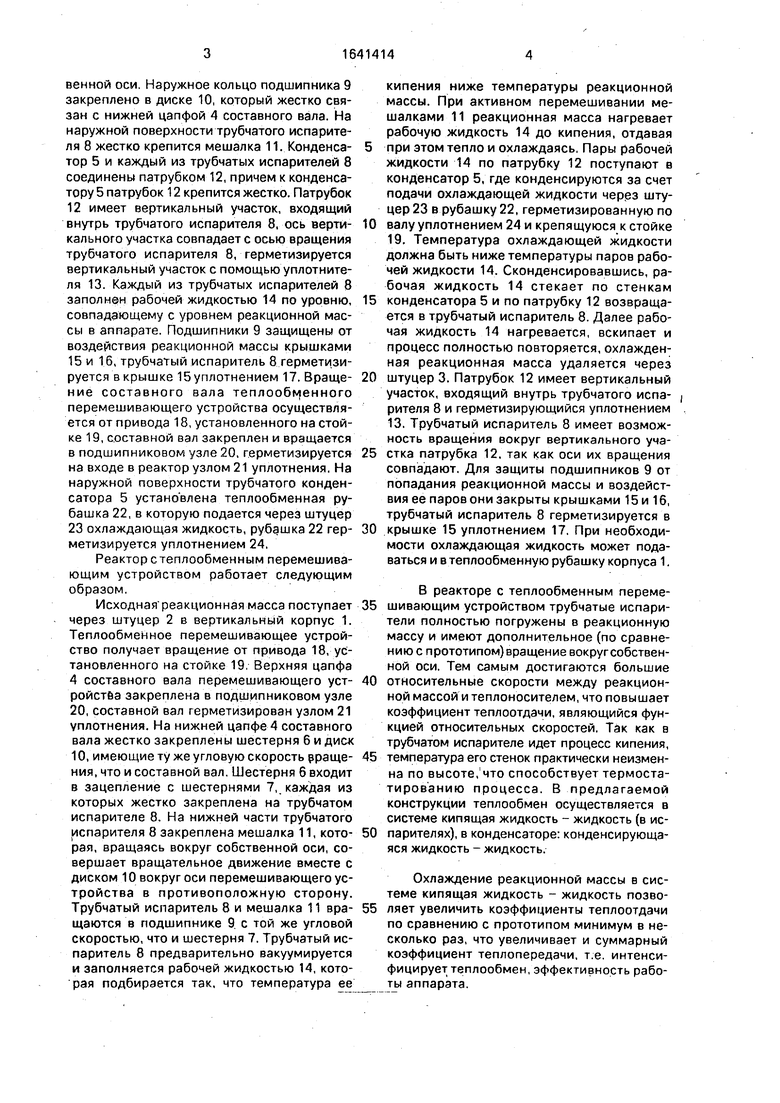

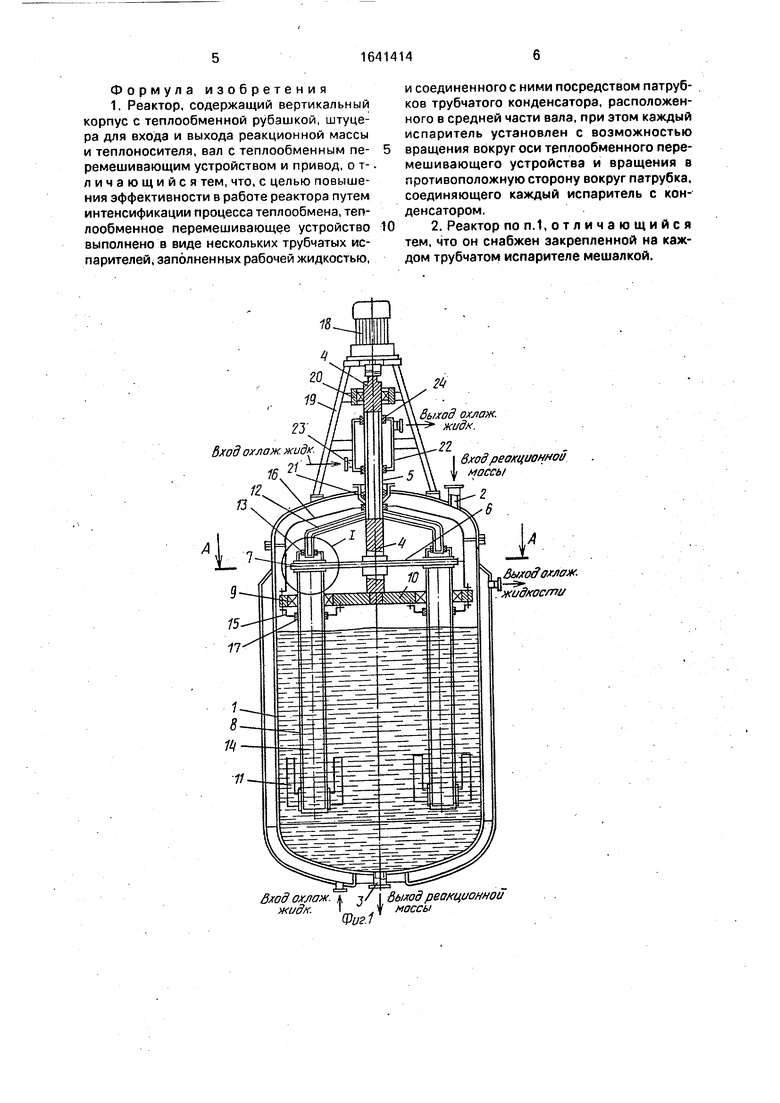

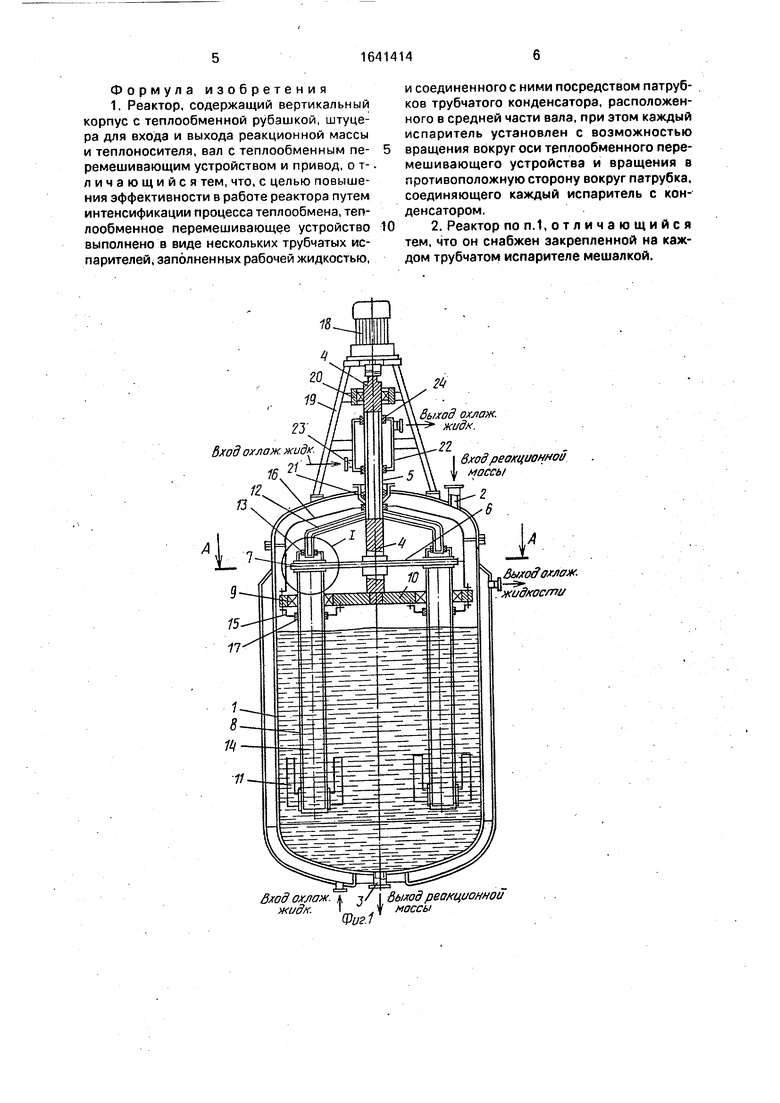

На фиг. 1 показан реактор с теплообмен- ным перемешивающим устройством, общий вид; на фиг.2 - сечение А - А на фиг.1; на фиг.З - узел I на фиг. 1.

Реактор с теплообменным перемешивающим устройством содержит вертикальный корпус с теплообменной рубашкой 1, штуцера для входа реакционной массы 2 и выхода ее 3. Внутри корпуса 1 размещено теплообменное перемешивающее устройство, содержащее составной вал, выполненный в виде верхней и нижней сплошной цапфы 4 и трубчатого конденсатора 5, являющегося средней полой частью составного вала. К i нижней цапфе 4 жестко крепится шестерня { 6, входящая в зацепление с шестернями 7, каждая из которых жестко крепится к трубчатому испарителю 8. Каждый из трубчатых испарителей 8 закреплен в подшипнике 9 и имеет возможность вращения вокруг собстО

Ј Ј

венной оси. Наружное кольцо подшипника 9 закреплено в диске 10, который жестко связан с нижней цапфой 4 составного вала. На наружной поверхности трубчатого испарителя 8 жестко крепится мешалка 11. Конденсатор 5 и каждый из трубчатых испарителей 8 соединены патрубком 12, причем к конденсатору 5 патрубок 12 крепится жестко. Патрубок 12 имеет вертикальный участок, входящий внутрь трубчатого испарителя 8, ось вертикального участка совпадает с осью вращения трубчатого испарителя 8, герметизируется вертикальный участок с помощью уплотнителя 13. Каждый из трубчатых испарителей 8 заполнен рабочей жидкостью 14 по уровню, совпадающему с уровнем реакционной массы в аппарате. Подшипники 9 защищены от воздействия реакционной массы крышками 15 и 16, трубчатый испаритель 8 герметизируется в крышке 15 уплотнением 17. Вращение составного вала теплообменного перемешивающего устройства осуществляется от привода 18, установленного на стойке 19, составной вал закреплен и вращается в подшипниковом узле 20, герметизируется на входе в реактор узлом 21 уплотнения. На наружной поверхности трубчатого конденсатора 5 установлена теплообменная рубашка 22, в которую подается через штуцер 23 охлаждающая жидкость, рубашка 22 герметизируется уплотнением 24.

Реактор степлообменным перемешивающим устройством работает следующим образом.

Исходная реакционная масса поступает через штуцер 2 в вертикальный корпус 1. Теплообменное перемешивающее устройство получает вращение от привода 18, установленного на стойке 19. Верхняя цапфа 4 составного вала перемешивающего устройства закреплена в подшипниковом узле 20, составной вал герметизирован узлом 21 уплотнения. На нижней цапфе 4 составного вала жестко закреплены шестерня 6 и диск 10, имеющие ту же угловую скорость вращения, что и составной вал. Шестерня 6 входит в зацепление с шестернями 7, каждая из которых жестко закреплена на трубчатом испарителе 8. На нижней части трубчатого испарителя 8 закреплена мешалка 11, которая, вращаясь вокруг собственной оси, совершает вращательное движение вместе с диском 10 вокруг оси перемешивающего устройства в противоположную сторону. Трубчатый испаритель 8 и мешалка 11 вращаются в подшипнике 9 с той же угловой скоростью, что и шестерня 7. Трубчатый испаритель 8 предварительно вакуумируется и заполняется рабочей жидкостью 14, которая подбирается так, что температура ее

кипения ниже температуры реакционной массы. При активном перемешивании мешалками 11 реакционная масса нагревает рабочую жидкость 14 до кипения, отдавая

при этом тепло и охлаждаясь. Пары рабочей жидкости 14 по патрубку 12 поступают в конденсатор 5, где конденсируются за счет подачи охлаждающей жидкости через штуцер 23 в рубашку 22, герметизированную по

валу уплотнением 24 и крепящуюся к стойке 19. Температура охлаждающей жидкости должна быть ниже температуры паров рабочей жидкости 14. Сконденсировавшись, рабочая жидкость 14 стекает по стенкам

конденсатора 5 и по патрубку 12 возвращается в трубчатый испаритель 8. Далее рабочая жидкость 14 нагревается, вскипает и процесс полностью повторяется, охлажденная реакционная масса удаляется через

штуцер 3. Патрубок 12 имеет вертикальный участок, входящий внутрь трубчатого испа- / рителя 8 и герметизирующийся уплотнением 13. Трубчатый испаритель 8 имеет возможность вращения вокруг вертикального участка патрубка 12, так как оси их вращения совпадают. Для защиты подшипников 9 от попадания реакционной массы и воздействия ее паров они закрыты крышками 15 и 16, трубчатый испаритель 8 герметизируется в

крышке 15 уплотнением 17. При необходимости охлаждающая жидкость может подаваться и в теплообменную рубашку корпуса 1.

В реакторе с теплообменным перемешивающим устройством трубчатые испарители полностью погружены в реакционную массу и имеют дополнительное (по сравнению с прототипом) вращение вокруг собственной оси. Тем самым достигаются большие

относительные скорости между реакционной массой и теплоносителем, что повышает коэффициент теплоотдачи, являющийся функцией относительных скоростей. Так как в трубчатом испарителе идет процесс кипения,

температура его стенок практически неизменна по высоте, что способствует термоста- тированию процесса. В предлагаемой конструкции теплообмен осуществляется в системе кипящая жидкость - жидкость (в испарителях), в конденсаторе: конденсирующаяся жидкость - жидкость.

Охлаждение реакционной массы в системе кипящая жидкость - жидкость позво- ляет увеличить коэффициенты теплоотдачи по сравнению с прототипом минимум в несколько раз, что увеличивает и суммарный коэффициент теплопередачи, т.е. интенсифицирует теплообмен, эффективность работы аппарата.

Формула изобретения 1. Реактор, содержащий вертикальный корпус с теплообменной рубашкой, штуцера для входа и выхода реакционной массы и теплоносителя, вал с теплообменным перемешивающим устройством и привод, о т-, личающийся тем, что, с целью повышения эффективности в работе реактора путем интенсификации процесса теплообмена, теп- лообменное перемешивающее устройство выполнено в виде нескольких трубчатых испарителей, заполненных рабочей жидкостью,

o

и соединенного с ними посредством патрубков трубчатого конденсатора, расположенного в средней части вала, при этом каждый испаритель установлен с возможностью вращения вокруг оси теплообменного перемешивающего устройства и вращения в противоположную сторону вокруг патрубка, соединяющего каждый испаритель с конденсатором.

2. Реактор по п.1,отличающийся тем, что он снабжен закрепленной на каждом трубчатом испарителе мешалкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР СМЕШЕНИЯ | 1991 |

|

RU2031704C1 |

| РЕАКТОР | 2006 |

|

RU2330715C1 |

| Полимеризатор | 1981 |

|

SU1074584A1 |

| Биореактор для интенсивного процесса выращивания аэробных микроорганизмов | 2016 |

|

RU2664860C1 |

| Реактор | 1990 |

|

SU1780827A1 |

| РЕАКТОР СМЕШЕНИЯ | 2021 |

|

RU2768926C1 |

| Газожидкостный реактор | 1982 |

|

SU1125040A1 |

| Реактор-плавитель | 1979 |

|

SU814435A1 |

| РЕАКТОР СМЕШЕНИЯ | 2006 |

|

RU2314865C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ | 2015 |

|

RU2602128C1 |

Изобретение относится к химической промышленности и может быть использовано также в пищевой, нефтеперерабатывающей и других отраслях промышленности, в которых необходимо интенсивное охлаждение реакционной массы по всему объему аппарата, и позволяет повысить эффективность работы реактора путем интенсификации теплообмена. В реакторе теплообменное перемешивающее устройство выполнено в виде нескольких трубчатых испарителей, заполненных рабочей жидкостью, и одного трубчатого конденсатора, охлаждаемого извне, и является средней частью вала, причем каждый испаритель установлен с возможностью вращения вокруг оси теплообмен нога перемешивающего устройства, имеет вращение в другую сторону вокруг патрубка, соединяющего каждый испаритель с конденсатором, причем на каждом трубчатом испарителе закреплена мешалка. 1 з.п.ф-лы.Зил.

23 Вход охлаж жидк

Вход охлаж. жидк.

2Ь

выход охлаж. жидх

| вход реакционной массы

2 6

ttl

ВыхоЗомож.

гЧ|-

жидкости

выход реакционной массы

Ы1

Редактор Н.Киштулинец

Составитель А.Телесницкий

Техред Э.ЦаплюкКорректор М.Кобылянская

фиг.З

| Балайка В., Сикора К | |||

| Процессы теплообмена в аппаратах химической промышленности | |||

| Водоотводчик | 1925 |

|

SU1962A1 |

| 1972 |

|

SU417148A1 | |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-04-15—Публикация

1989-03-02—Подача