Изобретение относится к конструкциями газосясидкостных реакторов и может быть использовано для проведения экзотермических процессов- в системах газ - жидкость, газ - суспензия, Известен химический реактор для проведвпии прод« ссоь в гетерогенных средах, содержащий корпус с теплообменной рубашкой, крьшжу, циркуляцион ную трубу, вал с перемешивающим устройством, выполненным, в виде осевого насоси, и отражатель потока в виде полутора, расположенного над 1|иркуляционной трубой и обращенного выпуклостью к крышке, технологические штуцеры. В данном.,реакторе обеспечивается хорошая циркуляция реакционной смеси за счет работы мешалки Cll Недостатком реактора является малая поверхность теплообмена, что не позволяет проводить в ахшарате реакции с большим тепловьщёлением. Известен реактор, содержащий корпус, внутри которого размещен кожухотрубный теплообменник с циркуляционной трубой, в которой установлено перемешивающее устройство, контак .йую тарелку с форсункой, профильное днище, коллектор для ввода жидкости или газа. Наличие перемешивающего устройства в циркуляционной трубе и профильного днища дает возможность развить интенсивную циркуляцию, наличие кожухотрубчатого теплообменника, позволяет отводить большое количество выделяемого теппа 2.1. Недостатками реактора являются сложность изготовления .профилированного днища и отсутствие равномерного газораспределения,по барботажньм трубам, что отрицательно С1 аэывается на явлениях массотеплопереноса. Наиболее близким к изобретению по конструкции и достигаемому эффекту является газожидкостной реактор, содержащий корпус, в виде кожухотруб чатого теплообменника с барботажными и циркуляционными трубами, закреплен ными в трубных решетках, верхнюю и нижнюю камеры, расположенные в ниж ней камере под нижней трубной решеткой мешалку в виде осевого насоса и коллектор для ввода газа, и технологические штуцеры Сз3. Недостатком известного аппарата является неравномерное распределение вводимого газа по барботажным трубам, что усложняет проведение процессов с быстрорастворимыми газами, протекающих с большим тепловым эффектом. Кроме того, в крупнотоннажных производствах используются реакторы, объем которых составляет несколько десятков кубических метров. Нижнее- расположение привода требует, в случае выхода из строя мешалки или уплотнения, полного опорожнения аппарата и затрудняет демонтаж перемешивающего устройства. В то же время, даже при создании развитой поверхности теплообмена (несколько сот квадратных метров) объем реакционной массы внутри барботажных и циркуляционных труб весьма незначителен по сравнению с общим объемом аппарата. В эт.ом случае основной объем реакционной массы приходится на нижнюю камеру, а при расположении мешалки вверху аппарата, в нижней камере возможно образование застойных зон. Целью изобретения является интенсификация процессов путем равномерного распределения газообразного реагента .в жидком при одновременном их перемешивании. Поставленная цель достигается тем, что в газожидкостном реакторе, содержащем вертикальный циливдрический корпус с крьш1кой и днищем, трубные решетки, установленные в корпусе и делящие его на верхнюю и нижнюю камеры, барботажные и циркуляционные трубы, закрепленные в трубных решетках, осевые мешалки, помещенные в циркуляционные трубы, газоподводящую трубу, расположенную в нижней камере по оси корпуса и проходящую через днище, газораспределительное устройство, установленное на газоподводящей трубе под трубной решеткой, отражатель .с радиальными пластинами, размещенный в верхней камере над трубной решеткой, и штуцеры ввода и вывода реагентов, газораспределительное устройство снабжено радиальньми перфорированными трубами и наклонными пластинами, закрепленными на них, при этом вертикальные радиальные пластины расположены между циркуляционными трубами, а газораспределительное устройство выполнено в виде установленного с возможностью вращения вокруг оси газоподводящей трубы колпака, на котором закреплены перфорированные трубы.

Кроме того, наклонные пластины на радиальных перфорированных трубах расположены на верхней их стороне со стороны отверстий и перекрьшают по радиусу корпуса циркуляционные трубы, а диаметр отверстий в перфорированных трубах увеличивается от центра к периферии корпуса.

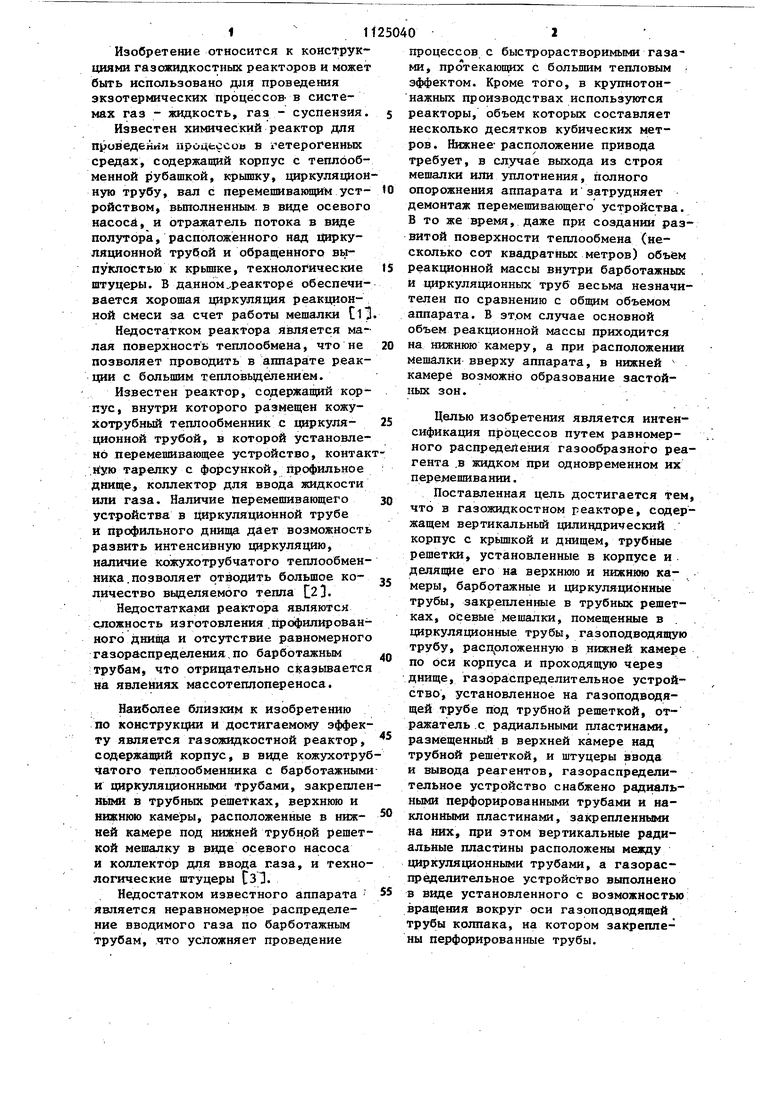

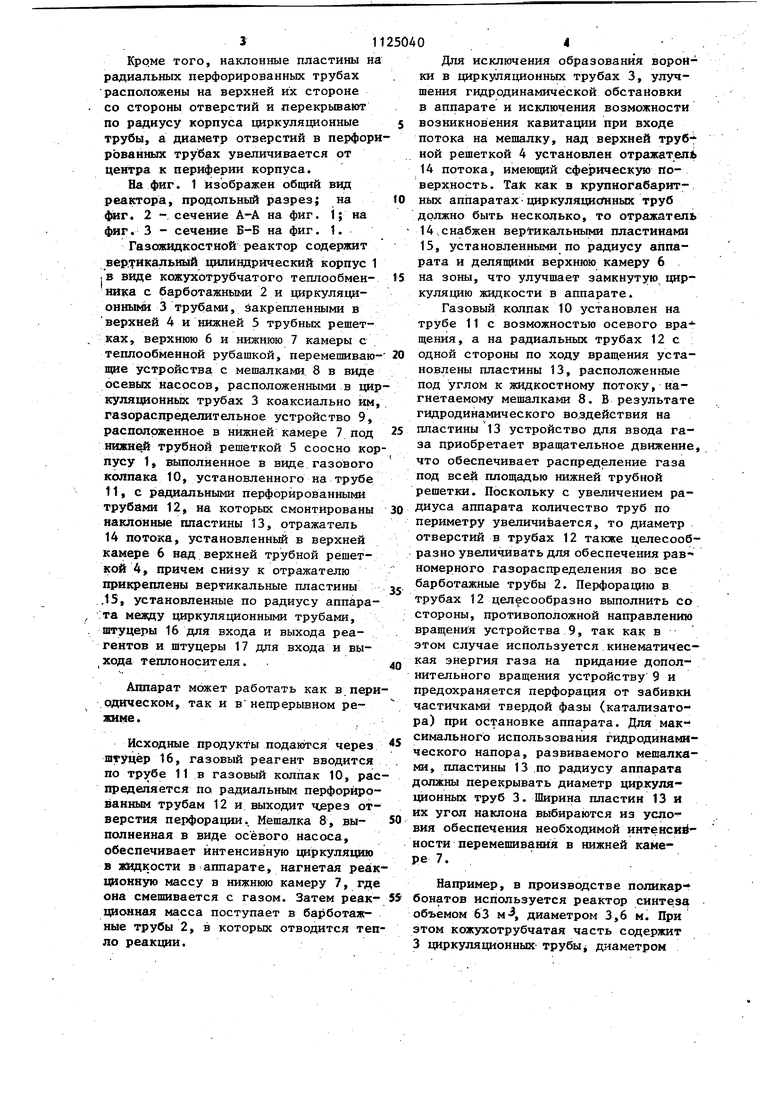

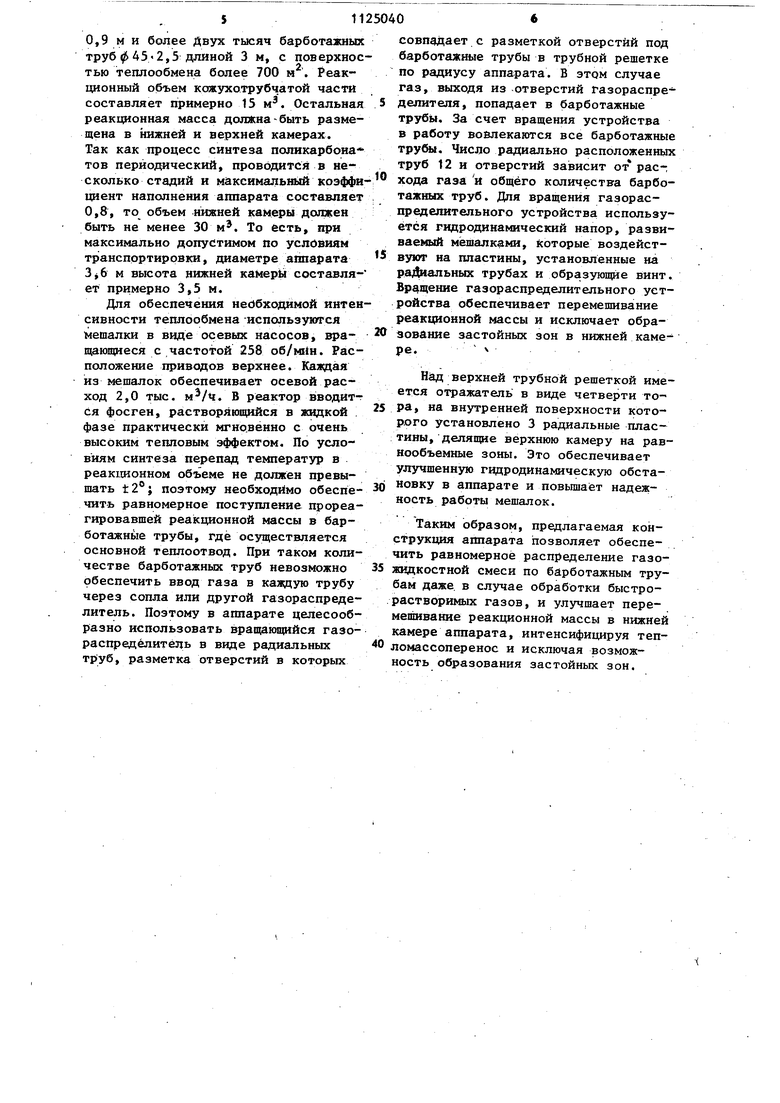

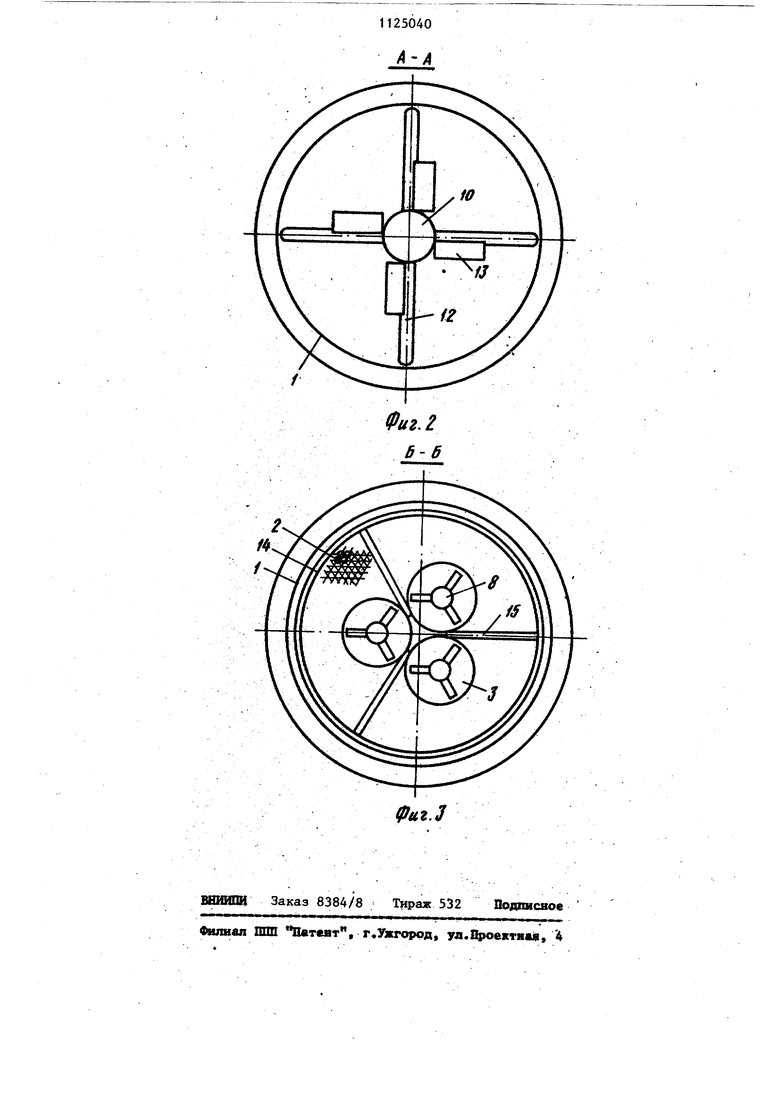

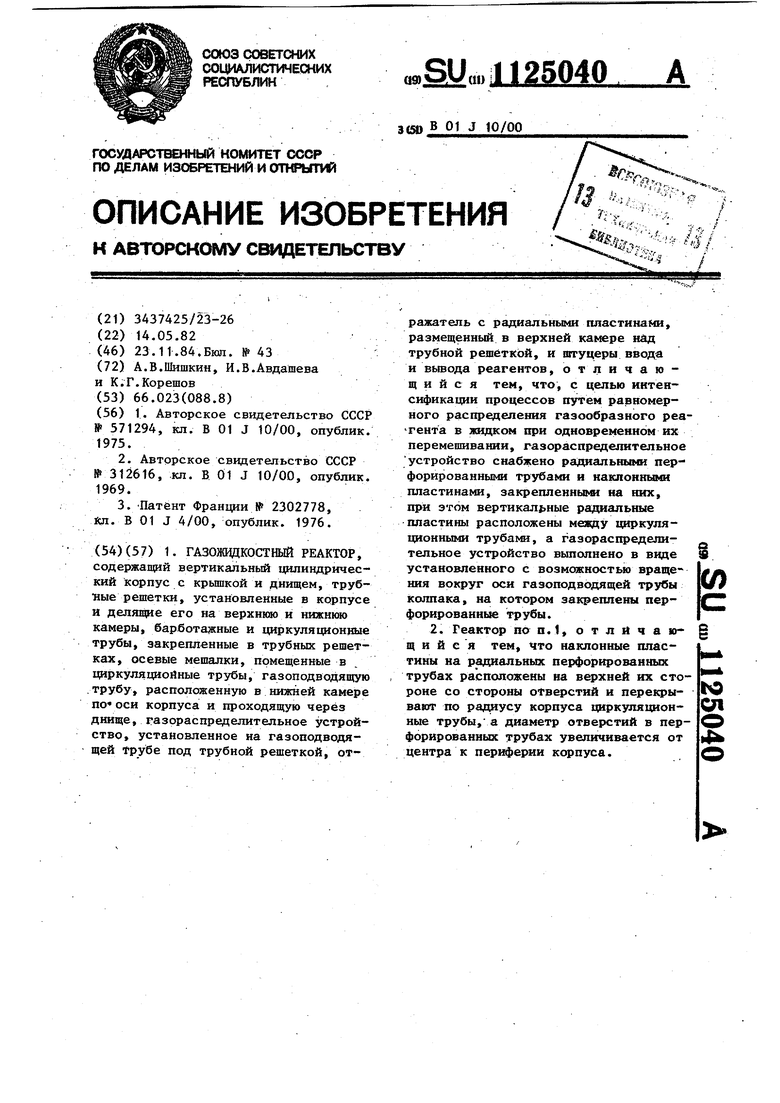

На фиг. 1 изображен общий вид реактора, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Газожидкостной реактор содержит вертикальный циливдрический корпус 1 .в виде кожухотрубчатого теплообменника с барботажными 2 и циркуляциOHHbttM 3 трубами, закрепленными в верхней 4 и нижней 5 трубньгх решетках , верхнюю 6 и нижнюю 7 камеры с , теплообменной рубашкой, перемешиваюпще устройства с мешалками. 8 в виде осевых насосов, расположенными в циркулящюнных трубах 3 коаксиально им, газораспределительное устройство 9, расположенное в нижней камере 7 под шшн1 трубной решеткой 5 соосно корпусу 1, выполненное в виде газового колпака 10, установленного на трубе t1, с радиальными перфорированными трубами 12, на которых смонтированы наклонные пластины 13, отражатель 14 потока, установленный в верхней камере 6 над верхней трубной решеткой 4, причем снизу к отражателю прикреплены вертикальные пластины ,15, установленные по радиусу аппара:та мезвду циркуляционными трубами, штуцеры 16 для входа и выхода peaгейтов и штуцеры 17 для входа и выхода теплоносителя.

Аппарат может работать как в пери.одическом, так и внепрерывном режиме.

Исходные продукты подаются через штуцер 16, газовый реагент вводится по трубе 11 в газовый колпак 10, распределяется по радиальным перфорированным трубам 12 и выходит отверстия перфорации. Мешалка 8, выполненная в виде осевого насоса, обеспечивает интенсивную циркуляцию в жЗДкости в аппарате, нагнетая реакционную массу в нижнюю камеру 7, где она смешивается с газом. Затем реак- циолная масса поступает в барботажные трубы 2, в которых отводится тепло реакции.

Для исключения образования воронки в циркуияционньк трубах 3, улучшения гидродинамической обстановки в аппарате и исключения возможности возникновения кавитации при входе потока на мешалку, над верхней труб-fной решеткой 4 установлен отражател 14 потока, имеющий сферическую поверхность. Тал как в крупногабаритных аппаратах циркуляцистных труб должно быть несколько, то отражатель 14,снабжен вертикальными пластинами 15, установленными по радиусу аппарата и делящими верхнюю камеру 6 на зоны, что улучшает замкнутую циркуляцию жидкости в аппарате.

Газовый колпак 10 установлен на трубе 11 с возможностью осевого вра щения, а на радиальных трубах 12 с одной стороны по ходу вращения установлены пластины 13, расположенные под углом к жидкостному потоку, нагнетаемому мешалками 8. В результате гидродинамического воздействия на пластины 13 устройство для ввода газа приобретает вращательное движение что обеспечивает распределение газа под всей площадью нижней трубной решетки. Поскольку с увеличением радиуса аппарата количество труб по периметру увеличивается, то диаметр отверстий в трубах 12 также целесообразно увеличивать для обеспечения равномерного газораспределения во все барботажные трубы 2. Перфорацию в трубах 12 целесообразно выполнить со стороны, противоположной направлению вращения устройства 9, так как в этом случае используется.кинематическая энергия газа на придание дополнительного вращения устройству 9 и предохраняется перфорация от забивки частичками твердой фазы (катализатора) при остановке аппарата. Для максимального использования гидродинамического напора, развиваемого мешалками, пластины 13 по радиусу аппарата должны перекрывать диаметр циркуляционных труб 3. Ширина пластин 13 и их угол наклона выбираются из условия обеспечения необходимой интенсивности перемешивания в нижней камере 7.

Например, в производстве поликарбонатов используется реактор синтеза объемом 63 м-, диаметром 3,6 м. При этом кожухотрубчатая часть содержит 3 циркуляционных трубыj диаметром 0,9 м и более Двух тысяч барботажных труб ,5 длиной 3 м, с поверхнос тью теплообмена более 700 н . Реакционный объем кожухотрубчатой части составляет примерно 15 м. Остальная реакционная масса должна-быть размещена в нижней и верхней камерах. Так как процесс синтеза поликарбонатов периодический, проводится в несколько стадий и максимальный коэффи циент наполнения аппарата составляет 0,8, то объем нижней камеры должен быть не менее 30 м. То есть, при максимально допустимом по условиям транспортировки, диаметре аппарата м вьюота нижней камеры составляет примерно 3,5 м. Для обеспечения необходимой интен сивности теплообмена -использумггсл мешалки в виде осевых насосов, вращающиеся с частотой 258 об/м11н. Расположение приводов верхнее. Каадая из мешалок обеспечивает осевой расход 2,0 тыс. . В реактор вводит-г ся фосген, растворяющийся в жидкой . фазе практически мгновенно с очень высоким тепловым эффектом. По условиям синтеза перепад температур в реакционном объеме не должен превышать 12°; поэтому необходимо обеспечить равномерное поступление прореагировавшей реакционной массы в барботажные трубы, где осуществляется основной теплоотвод. При таком количестве барботажных труб невозможно обеспечить ввод газа в каящую трубу через сопла или другой газораспределитель. Поэтому в аппарате целесообразно использовать вращаюпщйся газораспредёлитёль в виде радиальных труб, разметка отверстий в которых совпадает с разметкой отверстий под барботажные трубы в трубной решетке по радиусу аппарата. В этом случае газ, выходя из отверстий газораспределителя, попадает в барботажные трубы. За счет вращения устройства в работу вовлекаются все барботажные трубы. Число радиально расположенных труб 12 и отверстий зависит от рас-; хода газа и общего количества барботажных труб. Для вращения газораспределительного устройства используется гидродинамический напор, развиваемый мешалками, соторые воздействукп на пластины, установленные на раДиальных трубах и образующие винт. Вращение газораспределительного устройства обеспечивает перемешивание реакционной массы и исключает образование застойных зон в нижней камере. Над верхней трубной решеткой имеется отражатель в виде четверти тора, на внутренней поверхности которого установлено 3 радиальные пластины, целящяе верхнюю камеру на равнообъемные зоны. Это обеспечивает улучшенную гидродинамическую обстановку в аппарате и повышает надежность работы мешалок. Таким образом, предлагаемая конструкция аппарата позволяет обеспечить равномерное распределение газояаздкостной смеси по барботажным трубам даже в случае обработки быстрорастворимых газов, и улучшает перемешивание реакционной массы в нижней камере аппарата, интенсифицируя тепломассоперенос и исключая возможность образования застойных зон.

№

6

17

фиг 1

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗЛИФТНЫЙ АППАРАТ | 1992 |

|

RU2040940C1 |

| Газожидкостной реактор | 1981 |

|

SU1000094A1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| Реактор-плавитель | 1979 |

|

SU814435A1 |

| Газожидкостный аппарат | 1990 |

|

SU1745329A1 |

| Реактор | 1981 |

|

SU1060215A1 |

| Газожидкостный реактор | 1987 |

|

SU1526810A1 |

| ГАЗЛИФТНЫЙ АППАРАТ | 1996 |

|

RU2091154C1 |

| Газлифтный аппарат | 1989 |

|

SU1685477A1 |

| Массообменный аппарат для про-ВЕдЕНия жидКОфАзНыХ РЕАКций | 1979 |

|

SU812337A1 |

1. ГАЗОЖИДКОСТНЫЙ РЕАКТОР, содержащий вертикальный цилиндрический корпус с крьшкой и днищем, трубные решетки, установленные в корпусе и делящие его на верхнюю и нижнюю камеры, барботажные и циркуляционные трубы, закрепленные в трубных решетках, осевые мешгшки, помещенные в . циркуляциойные трубы, газоподводящую .трубу, расположенную в нижней камере покоси корпуса и проходящую через днище, газораспределительное устройство, установленное на газоподводящей трубе под трубной решеткой, отражатель с радиальными пластинами, размещенный в верхней камере я&р, трубной решёткой, и штуцеры ввода и вывода реагентов, отличающийся тем, что, с целью интенсификации процессов путем равномерного распределения газообразного реатента в жидком при одновременном их перемешивании, газораспределительное устройство снабжено радиальными перфорированными трубами и наклонными пластинами, зaкpeшIeнны 0I на них, этом вертикальные радиальные пластины расположены меяоду циркуляционными трубами, а газораспределительное устройство выполнено в виде установленного с возможностью вращения вокруг оси газоподводящей трубы колпака, на котором закреплены перфорированные трубы. 2. Реактор по п.1, отлйчающ и и с я тем, что наклонные пластины на радиальных перфорированных трубах расположены на верхней их стоГО роне со стороны отверстий и перекрысд вают по радиусу корпуса циркуляционные трубы, а диаметр отверстий в перфорированных трубах увеличивается от центра к пер11ферии корпуса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Химический реактор для проведения процессов в гетерогенных средах | 1975 |

|

SU571294A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1984-11-23—Публикация

1982-05-14—Подача