диаметра D и газозаборников 5, выполненных в форме трубчатого кольца с по меньшей мере двумя взаимоперпендикулярными сообщающимися трубчатыми пе-- регородками и внутренним диаметром поперечного сечения всех элементов газозабор ника d, равным 0,1-0,15 высоты обечайки 6. При этом во всех элементах газозаборника 5 выполнены отверс- ю

тия диаметром 0,75-1,0 d, оси которых находятся в плоскости поперечного сечения установки и расположены по внутреннему периметру кольца и вдоль перегородок с шагом, равным 2,0 диаметрам отверстия, причем нижний газоза- борник 5 установлен на расстоянии от решетки 3, равном 1,0-1,2 внутреннего диаметра обечайки 6. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ПРИГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2207900C2 |

| Катализатор для гетерогенных реакций с пониженным гидравлическим сопротивлением слоя | 2020 |

|

RU2753669C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРИГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2478420C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ЭНЕРГИЕЙ ВЗРЫВА | 1988 |

|

SU1658478A1 |

| ЭЛЕМЕНТ ИЗ ТЕРМООБРАБОТАННОГО СТАЛЬНОГО ЛИСТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2016 |

|

RU2686715C1 |

| СПОСОБ АГЛОМЕРАЦИИ БОГОМОЛОВА, КОНВЕЙЕРНАЯ МАШИНА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2345151C2 |

| СПОСОБ ПОРОШКОВОГО ПОЖАРОТУШЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2254156C1 |

| БЕСПЛАМЕННЫЙ ИНФРАКРАСНЫЙ НАГРЕВАТЕЛЬ | 2007 |

|

RU2348863C2 |

| СТАЛЬНОЙ ЛИСТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2016 |

|

RU2690383C2 |

| Тепловая труба | 1982 |

|

SU1081407A2 |

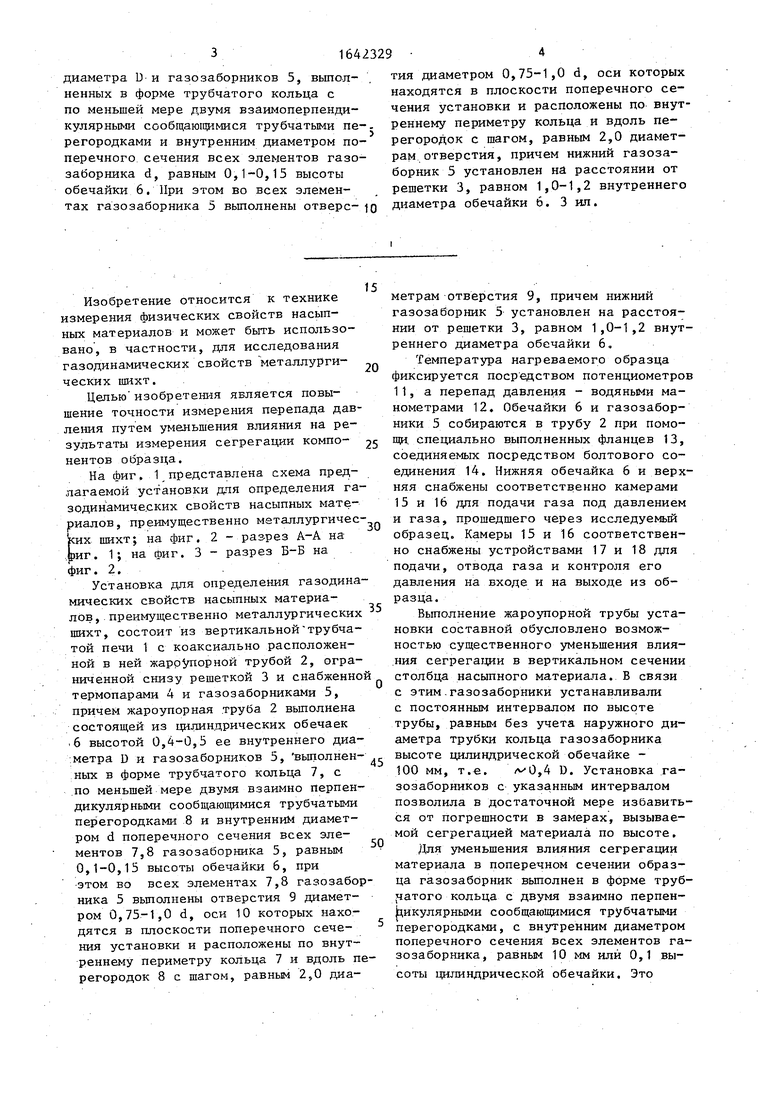

Изобретение относится к технике измерений физических свойств насыпных материалов и позволяет повысить точность измерения перепада давления путем уменьшения влияния на результаты измерений сегрегации компонентов образца. Жароупорная труба 2 выполнена составной из цилиндрических обечаек 6 высотой 0,4-0,5 ее внутреннего сл И оъ 4 ГчЭ со ГС to Газ Фиг.1

Изобретение относится к технике

измерения физических свойств насыпных материалов и может быть использовано, в частности, для исследования газодинамических свойств металлурги- ческих шихт.

Целью изобретения является повышение точности измерения перепада давления путем уменьшения влияния на результаты измерения сегрегации компо- нентов образца.

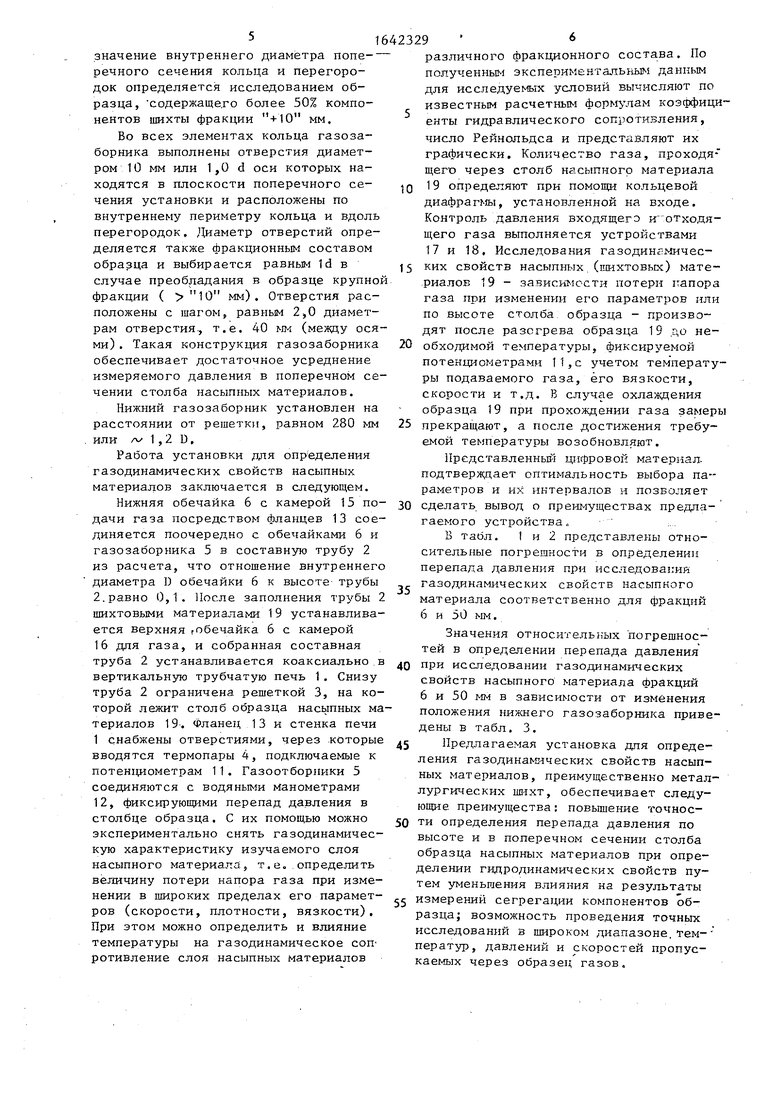

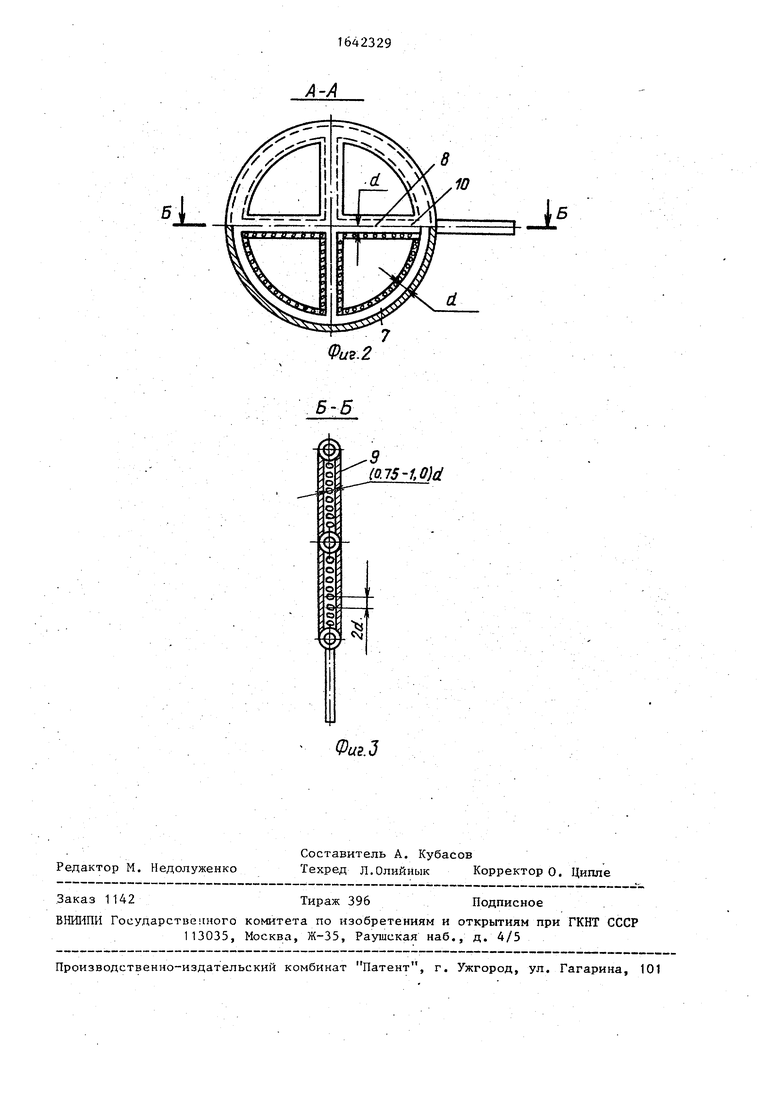

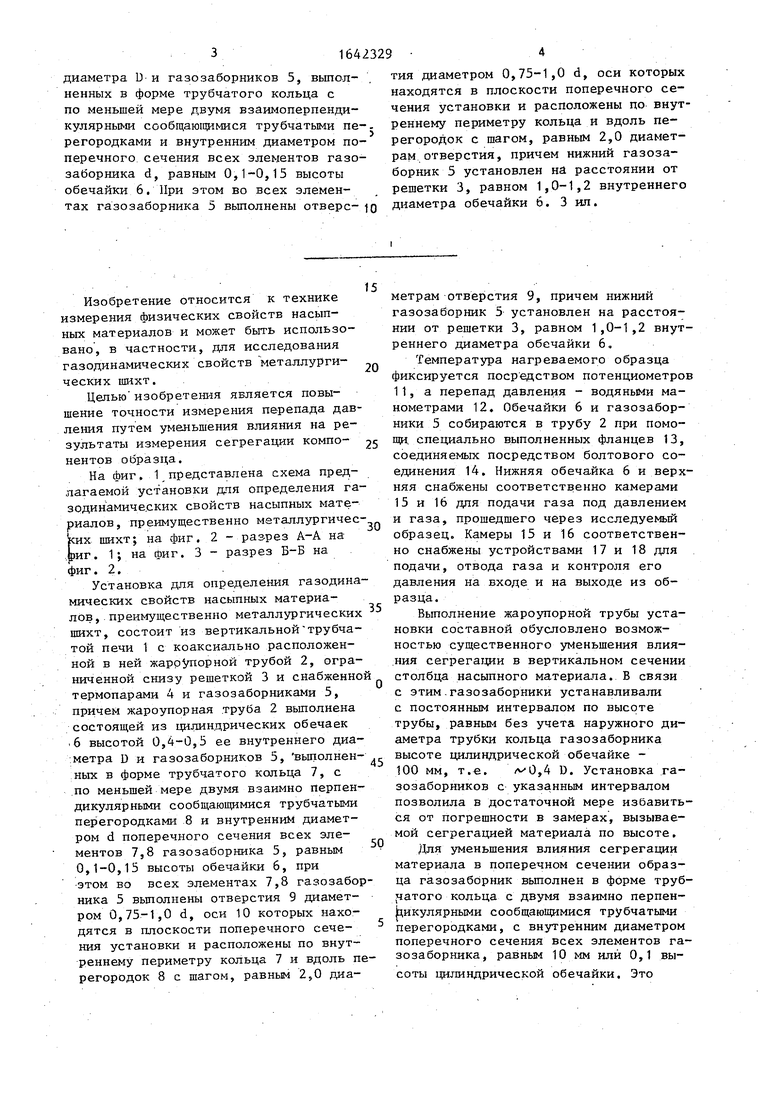

На фиг. 1 представлена схема предлагаемой установки для определения газодинамических свойств насыпных материалов, преимущественно металлургичес- ких шихт; на фиг. 2 - разрез А-А на риг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Установка для определения газодинамических свойств насыпных материалов, преимущественно металлургических шихт, состоит из вертикальной трубчатой печи 1 с коаксиально расположенной в ней жароупорной трубой 2, ограниченной снизу решеткой 3 и снабженной термопарами 4 и газозаборниками 5, причем жароупорная труба 2 выполнена состоящей из цилиндрических обечаек .6 высотой 0,4-0,5 ее внутреннего диаметра D и газозаборников 5, выполненных в форме трубчатого кольца 7, с по меньшей мере двумя взаимно перпендикулярными сообщающимися трубчатыми перегородками 8 и внутренним диаметром d поперечного сечения всех элементов 7,8 газозаборника 5, равным 0,1-0,15 высоты обечайки 6, при этом во всех элементах 7,8 газозаборника 5 выполнены отверстия 9 диаметром 0,75-1,0 d, оси 10 которых находятся в плоскости поперечного сече- ния установки и расположены по внутреннему периметру кольца 7 и вдоль перегородок 8 с шагом, равным 2,0 диа

5

0

метрам отверстия 9, причем нижний газозаборник 5 установлен на расстоянии от решетки 3, равном 1,0-1,2 внутреннего диаметра обечайки 6„

Температура нагреваемого образца фиксируется посредством потенциометров 11, а перепад давления - водяными манометрами 12. Обечайки 6 и газозабор- ники 5 собираются в трубу 2 при помощи специально выполненных фланцев 13, соединяемых посредством болтового соединения 14. Нижняя обечайка 6 и верхняя снабжены соответственно камерами 15 и 16 для подачи газа под давлением и газа, прошедшего через исследуемый образец. Камеры 15 и 16 соответственно снабжены устройствами 17 и 18 для подачи, отвода газа и контроля его давления на входе и на выходе из образца.

Выполнение жароупорной трубы установки составной обусловлено возможностью существенного уменьшения влияния сегрегации в вертикальном сечении столбца насыпного материала. В связи с этим газозаборники устанавливали с постоянным интервалом по высоте трубы, равным без учета наружного диаметра трубки кольца газозаборника высоте цилиндрической обечайке - 100 мм, т.е. ,4 D. Установка газозаборников с указанным интервалом позволила в достаточной мере избавиться от погрешности в замерах, вызываемой сегрегацией материала по высоте.

Для уменьшения влияния сегрегации материала в поперечном сечении образца газозаборник выполнен в форме трубчатого кольца с двумя взаимно перпен- Ьикулярными сообщающимися трубчатыми перегородками, с внутренним диаметром поперечного сечения всех элементов газозаборника, равным 10 мм или 0,1 высоты цилиндрической обечайки. Это

значение внутреннего диаметра попе-- речного сечения кольца и перегородок определяется исследованием образца, содержащего более 50% компонентов шихты фракции +10 мм.

Во всех элементах кольца газоза- борника выполнены отверстия диаметром 10 мм или 1,0 d оси которых находятся в плоскости поперечного сечения установки и расположены по внутреннему периметру кольца и вдоль перегородок. Диаметр отверстий определяется также фракционным составом образца и выбирается равным 1d в случае преобладания в образце крупной фракции ( 10 мм). Отверстия расположены с шагом, равным 2,0 диаметрам отверстия, т.е. 40 мм (между осями) . Такая конструкция газозаборника обеспечивает достаточное усреднение измеряемого давления в поперечном сечении столба насыпных материалов.

Нижний газозаборник установлен на расстоянии от решетки, равном 280 мм или /v 1,2 D,

Работа установки для определения газодинамических свойств насыпных материалов заключается в следующем.

Нижняя обечайка 6 с камерой 15 подачи газа посредством фланцев 13 соединяется поочередно с обечайками 6 и газозаборника 5 в составную трубу 2 из расчета, что отношение внутреннего диаметра D обечайки 6 к высоте трубы 2.равно 0,1. После заполнения трубы 2 шихтовыми материалами 19 устанавливается верхняя гобечайка 6 с камерой 16 для газа, и собранная составная труба 2 устанавливается коаксиально в вертикальную трубчатую печь 1. Снизу труба 2 ограничена решеткой 3, на которой лежит столб образца насыпных материалов 19. Фланец 13 и стенка печи 1 снабжены отверстиями, через которые вводятся термопары 4, подключаемые к потенциометрам 11. Газоотборники 5 соединяются с водяными манометрами 12, фиксирующими перепад давления в столбце образца. С их помощью можно экспериментально снять газодинамическую характеристику изучаемого слоя насыпного материалаs т.е. определить величину потери напора газа при изменении в широких пределах его параметров (скорости, плотности, вязкости). При этом можно определить и влияние температуры на газодинамическое соп ротивление слоя насыпных материалов

0

5

различного фракционного состава. По полученным экспериментальным данным для исследуемых условий вычисляют по известным расчетным формулам коэффициенты гидравлического сопротивления, число Рейнольдса и представляют их графически. Количество газа, проходя щего через столб насыпного материала

0 19 определяют при помощи кольцевой диафрагмы, установленной на входе. Контроль давления входящего и отходящего газа выполняется устройствами 17 и 18, Исследования газодингмичес5 ких свойств насыпных (шихтовых) материалов 19 - завискмссти потери гапора газа при изменении его параметров или по высоте столба образца - производят после разогрева образца 19 г,о необходимой температуры, фиксируемой потенциометрами И,с учетом температуры подаваемого газа, его вязкости, скорости и т.д. В случае охлаждения образца 19 при прохождении газа замеры прекращают, а после достижения требуемой температуры возобновляют.

Представленный цифровой материал- подтверждает оптимальность выбора параметров и их интервалов и позволяет

0 сделать вывод о преимуществах предла- гаемого устройства.

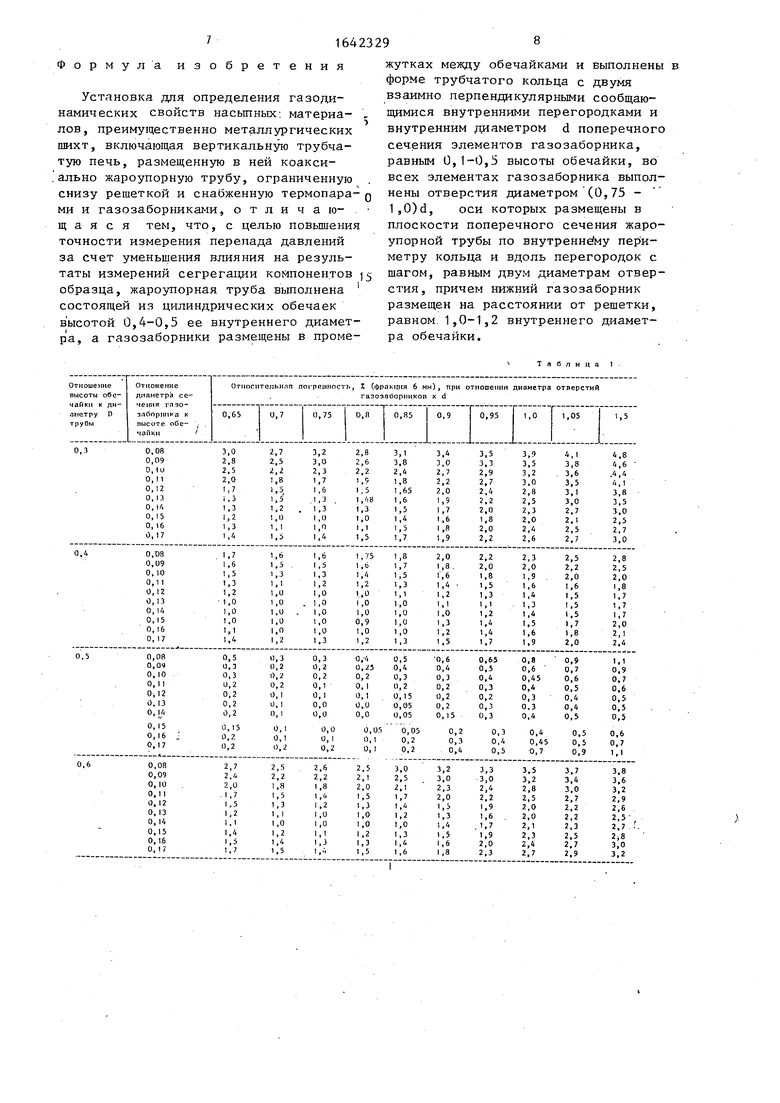

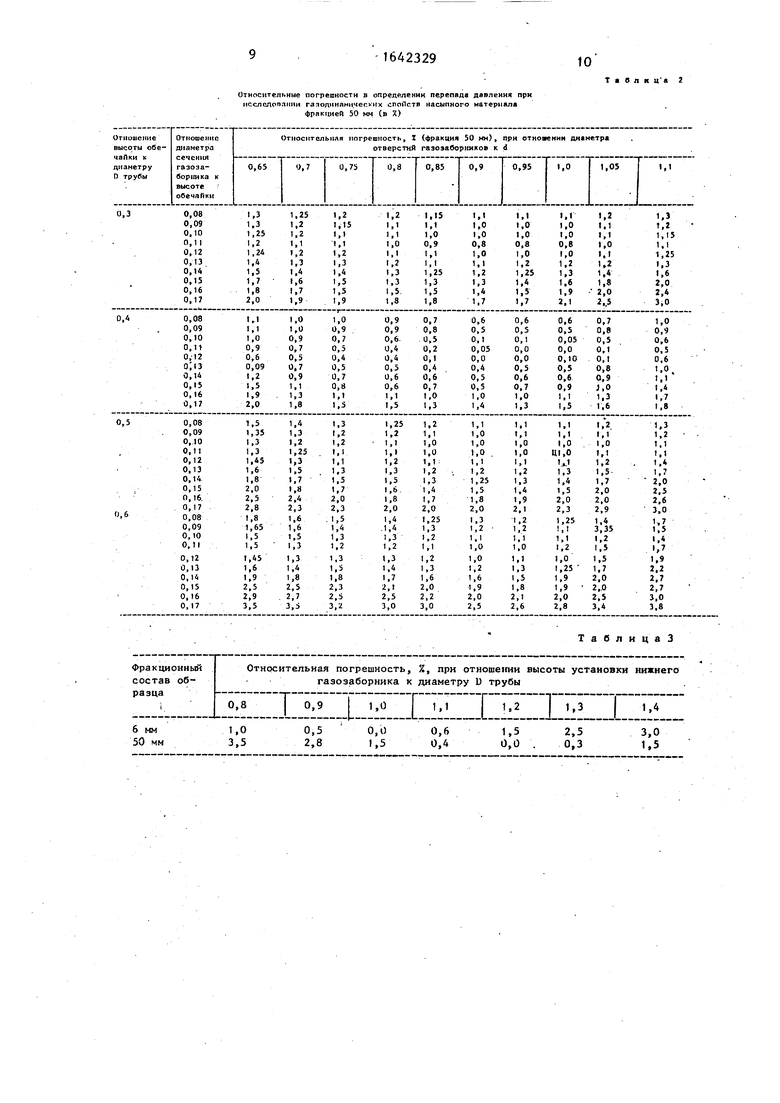

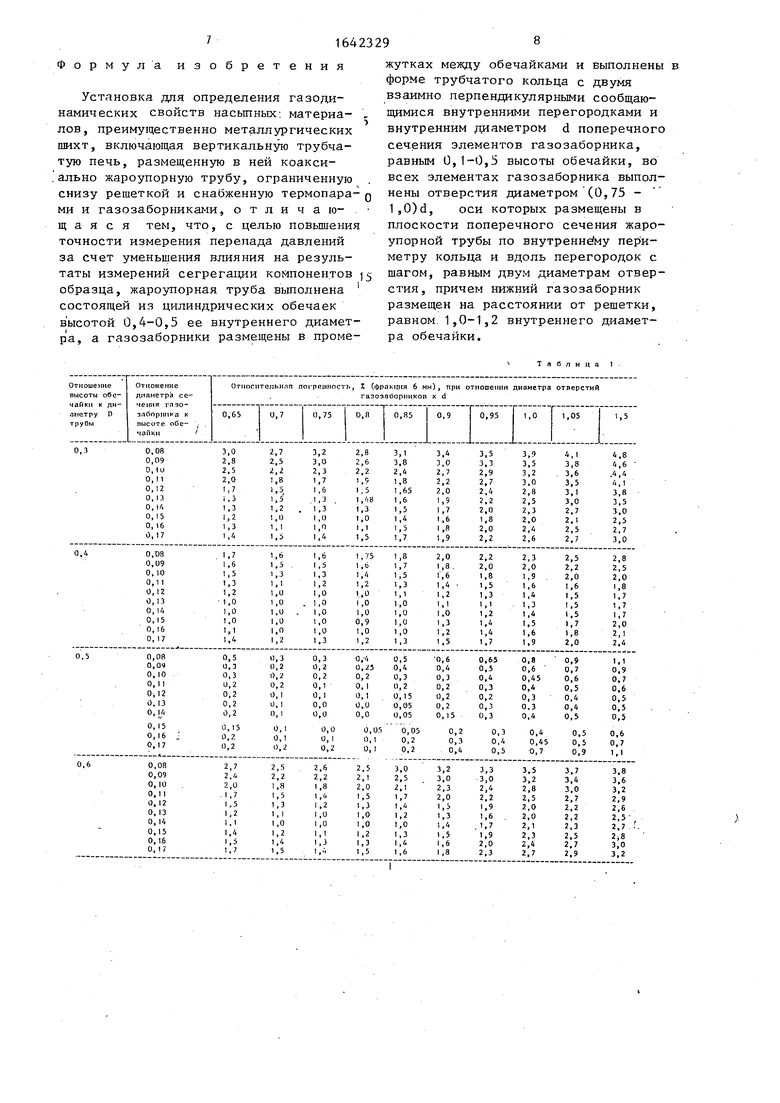

В табл. 1 и 2 представлены относительные погрешности в определении перепада давления при исследований газодинамических свойств насыпного материала соответственно для фракций 6 и 50 мм.

Значения относительных погрешностей в определении перепада давления

0 при исследовании газодинамических свойств насыпного материала фракций 6 и 50 мм в зависимости от изменения положения нижнего газозаборника приведены в табл. 3.

5 Предлагаемая установка для определения газодинамических свойств насыпных материалов, преимущественно металлургических шихт, обеспечивает следующие преимущества: повышение точнос0 ти определения перепада давления по высоте и в поперечном сечении столба образца насыпных материалов при определении гидродинамических свойств путем уменьшения влияния на результаты

5 измерений сегрегации компонентов образца; возможность проведения точных исследований в широком диапазоне, тем- ператур, давлений и скоростей пропускаемых через образец газов.

5

Формула изобретения

Установка для определения газодинамических свойств насыпных материа- лов, преимущественно металлургических шихт, включающая вертикальную трубчатую печь, размещенную в ней коакси- ально жароупорную трубу, ограниченную снизу решеткой и снабженную термопарами и газозаборниками, отличающаяся тем, что, с целью повышения точности измерения перелада давлений за счет уменьшения влияния на результаты измерений сегрегации компонентов образца, жароупорная труба выполнена состоящей из цилиндрических обечаек высотой 0,4-0,5 ее внутреннего диаметра, а газозаборники размещены в проме1

0,08 0,09 0.1U 0,11 0,12 О,IJ О, 1/ О, 15 О, 16 0,17

3,0

2,8

2,5

2,0

, 5

,3

,2

,3

,4

i,i 1,8 |,Ь .5 1,2 1,0 1, 1

1,5

3,2 3,0 2,3 1,7

,6 ,J ,3 ,0 ,П .4

4

0,08 0,09 0,10 0,1 1 0,12 0,13 0, 14 0,15 0, 16 0, 17

,7 ,6 1,5 1,3 1,2 1.0 1,0 1.0

1,1 1,4

1,b 1 ,3 1,3 1,1 I,U 1,0 1,0 1,0 1,0 1,2

5

,6

0,08 0,04 0, 10 0, 1 1 0,12 0,13 0, 14

0, 15 0, 16 0,17

.0,08 0,09 0, 10 0,11 0, 12 0,13 0, 14 0,15 0,16 0,17

0,5 0,3 0,3 0,2 0,2 0,2 0,2

0,15

0,2

0,2

2,7 2,4 2,0 I ,7 1,5 1,2 I , 1 1,4 ,b 1,7

4,3 0,2 0,2 0,2 0, 1 0, 1 0, I

0, I 0,1 0,2

2Л 2,2 1,8 1,5 1,3 , I

I ,0

1,5

0,3

a,i

0,2

0,1

0,1 0,0 0,0

0,0 0, I 0,2

2,6 2,2 1,8 1,4 1 ,2 I ,0 1,0

I , 1 1,3 1,

жутках между обечайками и выполнены форме трубчатого кольца с двумя взаимно перпендикулярными сообщающимися внутренними перегородками и внутренним диаметром d поперечного сечения элементов газозаборника, равным 0,1-0,5 высоты обечайки, во всех элементах газозаборника выполнены отверстия диаметром (0,75 - 1,0)d, оси которых размещены в ппоскости поперечного сечения жароупорной трубы по внутреннему периметру кольца и вдоль перегородок с шагом, равным двум диаметрам отверстия, причем нижний газозаборник размещен на расстоянии от решетки, равном 1,0-1,2 внутреннего диаметра обечайки.

Таблица

8 6 2

S

5

iB

3

0

1

5

3,1

3,8

2,4

1,8

1,65

1,6

1,5

1,

l,b

1,7

i,a 1,9

3,5 3,3 2,9 2,7 2,4 2,2 2,0 1,8 2,0 2,2

3,4 3,5 3,2 3,0 2,8 2,5 7,3 2,0 2,4 2,6

4, I 3,8 3,6 3,5 3,1 3,0 2,7 2,1 2,5 2,7

4,8 4,6 .4,4 4,1 3,8 3,5 3,0 2,5 2,7 3,0

/5

0

4

2

0

0

0 9

0 2

1,8 1,7 ,5 1,3 1 ,1 1,0 1,0 1,0 1,0 1,3

2,0 ,8 ,6 ,4 ,2 ,1 ,0 ,3 ,2 ,5

2,2 2,0 ,8 ,5 ,3 ,1 ,2 ,4 ,4 ,7

2,3 2,0 ,9 ,6 ,4 ,3 ,4 ,5 ,6 ,9

2,5

2,2

2,0

,6

,5

,5

,5

,7

1,8

2,0

2,8 2,5 2,0 1,8 1,7 1,7 1,7 2,0 2,1 2,4

4

25

2

1

1

0

0

0,5

0,4

0,3

0,2

0,15

0,05

0,05

0,6 0,4 0,3 0,2 0,2 0,2 0,15

0.65

0,5

0,4

0,3

0,2

0,3

0,3

0,050,05

0,10,2

0,10,2

0,2 0,3 0,4

0,3 0,4 0,5

,5 ,1 ,0 ,5 ,3 ,0 ,0 ,2 ,3 ,5

3,0 2,5 2,1 1,7 , 1,2 1,0 1,3 1,4 1,6

3,2

3,0

2,3

2,0

, 5

,3

,4

,5

3,3 3,0 2,4 2.2 1,9 1,6 1,7 1,9 2,0 2,3

0,8

0,6

0,45

0,4

0,3

0.3

0,4

0,4

0,45

0,7

3,5 3,2

2,8 2,5 2,0 2,0 2,1 2,3 2,4 2,7

0,9 0,7 0,6 0,5 0,4 0,4 0,5

0,5 0,5 0,9

3,7 3,4 3,0 2,7 2,2 2,2 2,3 2,5 2,7 2,9

1,1 0,9 0,7 0,6 0,5 0,5 0,5

0,6 0,7 1,1

3,8 3,6 3,2 2,9 2,6 2,5 2,7 2,8 3,0 3,2

Относительные погрешности в определении перепада давления при нсслелоплшш га-юлниамичегьих сппЯств насыпного материала фракцией 50 км (в X)

Т В л к ц а 2

ТаСлицаЗ

Фиг.2

Фиг.З

9 (Q.75-1,0)d

| Коротич В.И., Пузанов В.П | |||

| Газо- динамика агломерационного процесса | |||

| - М., Металлургия, 1969, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| г, 18 | |||

Авторы

Даты

1991-04-15—Публикация

1988-11-23—Подача