Изобретение относится к смазочным материалам и может быть использовано для получения противоизносных, про- тивозадирных и антифрикционных металлов и полимерплакирующих присадок.

Цель изобретения - улучшение противоизносных и антифрикционных свойств присадки.

Способ осуществляют следующим образом.

Производят трение скольжения сопряжения, у которого один из образцов или оба изготовлены из материала легирующей твердой добавки (в частном случае контртело может быть изготовлено из твердого износостойкого материала), в среде, представляющей собой жидкую или пластичную основу присадки. Продукты изнашивания в момент их образования или растворяются в основе, или химически взаимодействуют с ней, или образуют в ней коллоидную суспензию или коллоидный раствор. Режим трения и смазки выбирают таким, чтобы обеспечивалась достаточная степень дисперсности продуктов изнашиванияс При необходимости производят сепарирование крупных продуктов изнашивания о Процесс прекращают при достижении заданной концентрации твердой добавки5 что можно контролировать по износу. Состав присадки можно менять, используя различ- ные материалы поверхностей трения, а также различные нагрузки и скорости скольжения.

Пример 1. Получение комплексной металлосодержащей присадки.

Осуществляют трение скольжения ролика с твердым нитридным покрытием по колодке из содержащего, %: свинец 64; олово 28; сурьма 8, при нагрузке

Ј &

а х

31

5 кг/см2 и скорости скольжения 0,6 м/с. Смазку осуществляют олеиновой кислотой. После отделения крупных продуктов изнашивания путем отстаивания в течение 12 ч, полученный состав добавляют к смазочному маслу для дизельных двигателей в количестве 0,5 мас.%.

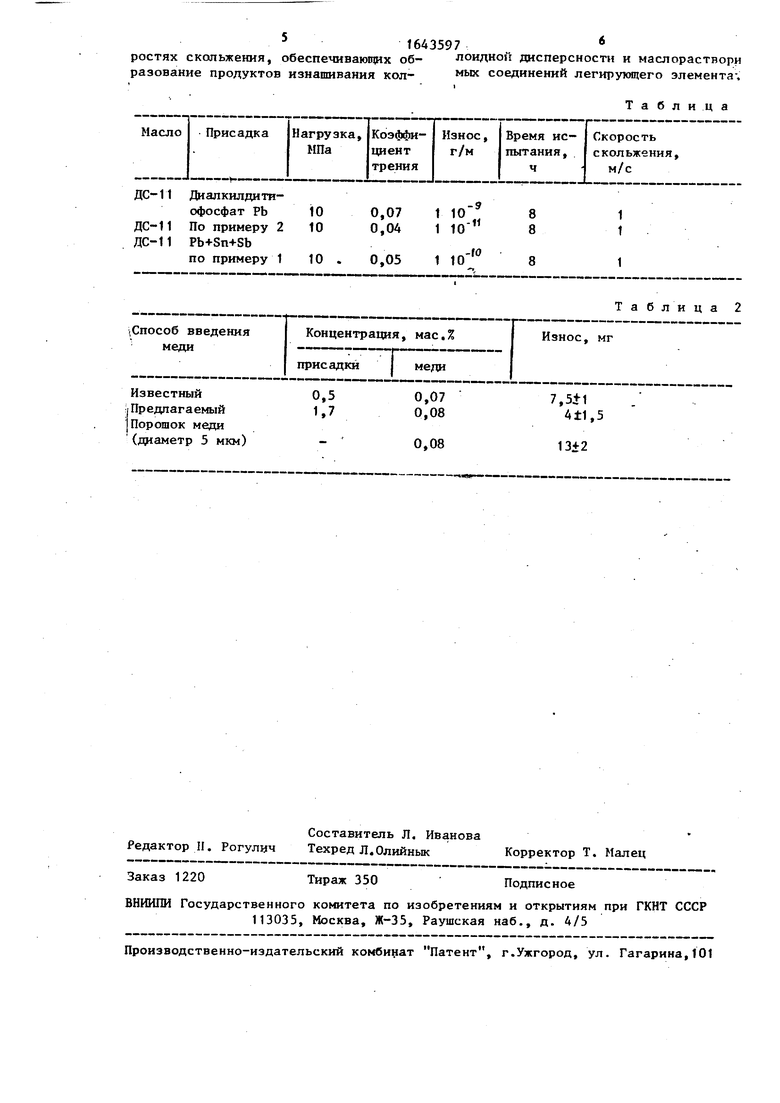

Результаты испытаний на машине СМТ-1 по схеме вал - колодка приведены в табл. 1.

Пример 2. Получение свинцовистой присадки.

Осуществляют трение скольжения ролика с твердым нитридным покрытием по колодке из свинцового сплава при нагрузке 5 кг/см2 и скорости 0,6 м/с. Смазку осуществляют маслом для дизельных двигателей ДС-11. Концентрацию продуктов износа в нем обеспечивают регулированием количества капель масла в единицу времени (в данном случае 10 с 1 капля). Отработанное масло непрерывно собирают в стеклянную колбу и отстаивают 5-6 ч. Крупные продукты износа отделяются от основной фракции, которую добавляют к базовому маслу в соотношении 20% по объему.

Результаты испытаний на машине ШТ-1 по схеме вал - колодка полученного масла с присадкой, содержащей продукты, полученные при указанном трении, представлены в табл.1 в сравнении с испытаниями масла ДС-1 с растворенными органическими соединениями свинца и цинка.

Пример 3. Получение комплексной металлсодержащей присадки. К подвижному образцу из стали с покрытием нитрида титана прижимают образцы припоя ПОС-40 и висмута. Номинальное давление 4 МПа, скорость скольжения 0,8 м/с, смазка пластичная типа Литол-24. Порции смазки заменяют через каждые 30 мин. Насыщенную продуктами изнашивания смазку добавляют к базовой в количестве 4 мас.%.

При сравнительных испытаниях пары вал (сталь 45) - колодки (сталь 20 Ц на машине трения СМТ-1 в диапазоне нагрузок 1-12 МПа скорости скольжени 0,3 м/с в течение 6 ч износ в присутствии присадки снижается по сравне- ник с базовым маслом в 1,35 раза. i

Пример 4. Получение компленой полимерсодержащей присадки.

0

5

0

5

5

0

0

5

0

К твердому подвижному образцу с шероховатостью Рд 1,6 мкм прижимают образцы цинка и полиэтилена низкого давления. Скорость скольжения 1 м/с, номинальное давление 3 МПа, смазка ЦИАТИМ-203. Насыщенную за 20 мин трения продуктами изнашивания смазку в количестве 5 мас.% добавляют к базовой.

Испытания на машине трения СМТ-1 пары вал (ПК 15) - колодка (ПХ 15) показывают снижение коэффициента трения на 25% в режиме нормального .изнашивания и увеличение нагрузки заедания на 15% по сравнению с базовой смазкой.

Пример 5. Осуществляют трение скольжения одновременно по нескольким дорожкам трения и при нескольких образцах на одной дорожке. Неподвижные образцы из меди М2 и поверхности трения подвижного образца из стали с нитридным покрытием (не изнашивающегося при трении), погружены в олеиновую кислоту. Скорость скольжения 0,6 м/с, номинальное давление 1 МПа.

Анализ показал присутствие в присадке олеста одновалентной и двухвалентной меди, а также растворенной и коллоидной меди в сочетаниях, обеспечивающих эффективную работу смазки.

Приведены испытания известной присадки и по примеру 5 на базовом масле И-20. Содержание присадки контролируют методом нейтронного активационного анализа по концентрации меди в пробе. Испытания проведены на машине трения СМТ-1 по схеме вал (сталь 40) - колодка (сталь 45) при скорости скольжения 0,5 м/с, номинальном давлении 5 МПа.

Результаты приведены в табл. 2. Длительность испытаний 5 ч.

Формула изобретения

Способ получения присадки к смазочным материалам путем введения легирующего элемента в основу присадки, отличающийся тем, что, с Целью улучшения противоизносных и антифрикционных свойств присадки, образцы из легирующего элемента предварительно подвергают трению в среде основы присадки при нагрузках и ско51643597°

ростях скольжения, обеспечивающих об- лоиднон дисперсности и маслораствори

разование продуктов изнашивания кол-мьк соединений легирующего элемента-,

i i

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИРАБОТКИ ЧЕРВЯЧНЫХ ПЕРЕДАЧ | 2017 |

|

RU2651398C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2530023C2 |

| СМАЗОЧНОЕ МАСЛО | 1996 |

|

RU2146277C1 |

| ИНГРЕДИЕНТ СМАЗОЧНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2131451C1 |

| Металлоплакирующая присадка | 1979 |

|

SU859425A1 |

| ПЛАСТИЧНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2268291C1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА КОНТАКТИРУЮЩИХ ТРУЩИХСЯ ПОВЕРХНОСТЯХ ИЗ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ И СОСТАВ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421547C1 |

| АНТИФРИКЦИОННЫЙ КОМПОНЕНТ ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ АМГ-3 | 1992 |

|

RU2054458C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2233866C1 |

| Смазочная композиция БАК-Т | 1991 |

|

SU1766951A1 |

Изобретение относится к смазочным материалам, в частности к получению присадки к ним. Цель - улучшение противоизноснык и антифрикционных свойств присадки. Процесс ведут введением в основу присадки легирующего компонента. Последний получают трением образца легирующего элемента в среде основы присадки при нагрузках и скоростях скольжения, обеспечивающих образование продуктов изнашивания коллоидной дисперсности и масло- растворимых соединений легирующего элемента. Эти условия позволяют в 1,5-2 раза снизить коэффициент трения и износа. 2 табл.

Редактор II. Рогулич

Составитель Л. Иванова

Техред Л.Олийнык Корректор Т. Малец

Заказ 1220

Тираж 350

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Таблица 2

Подписное

| Виноградова И.Э | |||

| Противоизносные присадки к маслам,- М.: Химия, 1972, с 64 | |||

| Металлоплакирующая присадка | 1979 |

|

SU859425A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1991-04-23—Публикация

1988-05-12—Подача