1

(21)4464515/05 (22)31.05.88 (46)07,05.91. Бюл. №17

(71)Воронежский лесотехнический институт и Государственный дорожный проектно- изыскательский и научно-исследовательский институт

(72)С.С.Никулин, С.Л.Сидоров, Н.Н.Шаповалова, А.М.Воронова и В.Д.Белов

(53)667.637.27(088.8)

(56)Авторское свидетельство СССР № 485647, кя. С 09 D 3/48, 1973.

(54)КРАСКА ДЛЯ РАЗМЕТКИ ДОРОГ

(57)Изобретение относится к получению композиций, используемых для разметки проезжей части асфальтных дорог, улиц и

площадей. Изобретение позволяет повысить коррозионную стойкость и снизить стоимость краски за счет использования сополимера на основе стирола и кубовых остатков ректификации возвратного растворителя - толуола производства бутадиенового каучука (с содержанием стирола 50-79,5% и среднечисленной мол. массой. 2500-4620) 3-10 мае.ч., нефтеполимерной смолы СПП - продукта полимеризации жидкой фракции Cs-Cg продуктов пиролизного производства 7-15 мае.ч., бутадиен-сти- рольного блок-сополимера ДСТ-30 3-10 мас.ч., кальцита 3-10 мае.ч. оксида цинка 27-40 мас.ч., органического растворителя 67-118 мас.ч. Зтабл.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРАСКА ДЛЯ РАЗМЕТКИ ДОРОГ | 1993 |

|

RU2067601C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2158285C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2211233C1 |

| МАСТИКА | 1996 |

|

RU2099377C1 |

| СПОСОБ ОБРАБОТКИ И УТИЛИЗАЦИИ ПИРОЛИЗНОЙ СМОЛЫ | 2021 |

|

RU2757255C1 |

| СОСТАВ ДЛЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2098375C1 |

| МАТЕРИАЛ ДЛЯ ГЕРМЕТИЗАЦИИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 1998 |

|

RU2139905C1 |

| Состав для покрытия | 1989 |

|

SU1740394A1 |

| РЕГЕНЕРАТ И РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДОШВ НА ЕГО ОСНОВЕ | 1983 |

|

SU1287554A1 |

| Состав для покрытия | 1983 |

|

SU1151562A1 |

Изобретение относится к лакокрасочной промышленности, в частности к способу получения композиций, пригодных для разметки проезжей части асфальтных дорог, улиц и площадей.

Целью изобретения является повышение коррозионной стойкости и удешевление краски.

Способ осуществляют следующим образом.

Первоначально проводят растворение пленкообразующих веществ в растворителе. Для этого в аппарате мешалкой загружают полимеры ДСТ-30, сополимер на основе стирола и кубовых остатков ректификации возвратного растворителя толуола (КОРТ) (СКТ), смолу СПП (смола пиролизного производства) и растворитель - неф рас П65-75 в заданных соотношениях. Включают перемешивание и аппарат подогревают на масляной бане до . После полного растворения (через 3 ч) полученный лак охлаждают до 30-40°С и вводят требуемые количества окиси цинка или его смесь с кальцитом. После чего смесь подвергают тщательному перетиру для получения однородной по составу массы. Кроме указанного растворителя для приготовления краски может быть использован смешанный растворитель, состоящий из, об,%: этилацетат 30; ацетон 20; бутанол 10; нефрас П65-75 и цик- логексанон 40.

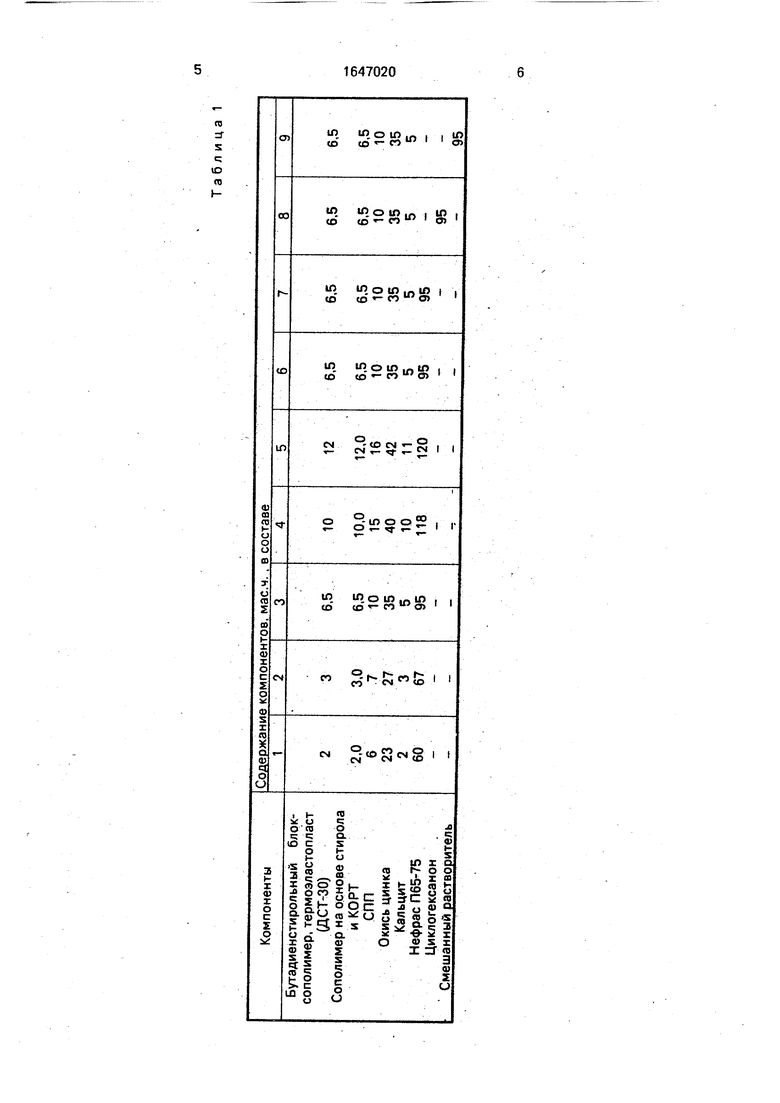

Состав краски для разметки дорог и ее свойства приведены в табл. 1 и 2.

Сополимер на основе стирола и кубовых остатков ректификации возвратного растворителя толуола производства бутадиенового каучука СКД.

КОРТ при производстве бутадиенового каучука СКД имеют следующий состав , мас.%: 4-винилциклогексен (ВЦГ) 10-25; циклододекатриен-1,5,9 (ЦДТ) 0,2-5,0; н-до- декатетраен-2,4,6,10 (ДНТ) 0,3-7,0; продукты неустановленного состава 1,2-2,5;

(Л

С

о

4 XI О ГО

о

толуол 60,5-88,3, причем ВЦГ, ЦДТ и ДНТ - представляют собой олигомеры бутадиена. КОРТ - это легко подвижная жидкость свет- ло:коричневого цвета.

Процесс сополимеризации проводят на батарее, состоящей из четырех полимеризаторов объемом 12 м3 каждый. Толуольный раствор олигомеров бутадиена, содержащий, %: ВЦГ 17; ЦДТ2.5%; НДТЗ.З; продукты неустановленного состава 1,6; толуол с добавками стирола 75,5, подают в первый по ходу процесса полимеризатор со скоростью 0,8-1,0 м3/ч. Массовое соотношение стирол : ВЦГ выдерживают (58-62): (38-42). В линию шихты перед подачей в первый аппарат вводят первую порцию инициатора гидроперекиси изопропилбензола (гипе- риз) в количестве 3,0% на шихту. Затем осуществляют дополнительную подачу гипериза по ходу процесса после первого, второго и третьего аппаратов в количестве по 1,0%. Непосредственно в первый аппарат вводят 5,0%-ный раствор хлорного, железа в бутаноле в количестве 0,04% на шихту. Температурный режим в первом аппарате выдерживают 90-100°С, а во втором, третьем и четвертом аппаратах - 110- 120°С. Сополимеризацию проводят в течение 50-70 ч. Выход полимерных продуктов составляет 84-88%. Далее полимеризат из последнего аппарата подают на отгонку не- заполимеризовавшихся мономеров и растворителя. Очищенный сополимер с содержанием остаточного стирола 0,1-0,2 % собирают в сборник готовой продукции.

Полученные сополимеры растворяются в ароматических и алифатических углеводородах и их смесях (толуол, ксилол, нефрас и

ДР-).

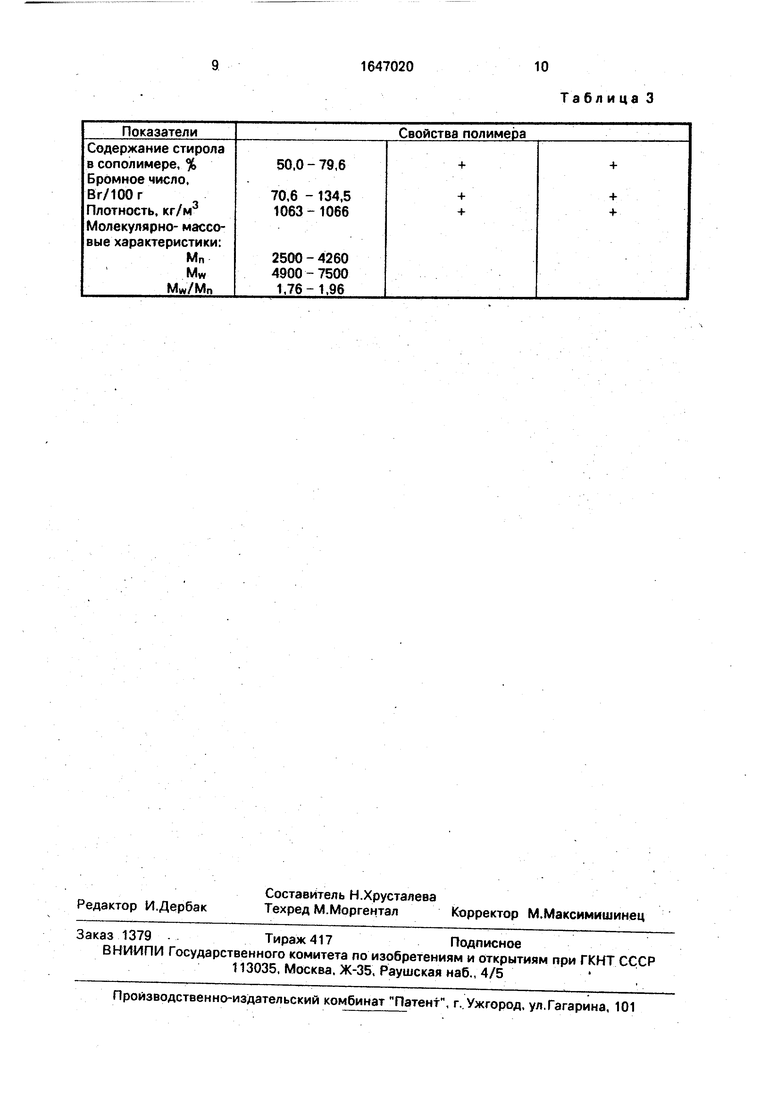

В табл.3 приведены свойства сополимера на основе стирола и КОРТ.

В качестве бута дне нстирольного блок- сополимера используют термоэластопласт ДСТ-30.

В качестве нефтеполимерной смолы используют продукт полимеризации жидкой фракции Ce-Cg продуктов пиролизного производства СПП. Ф о р м у л а и з о б р е т е н и я

Краска для разметки дорог, включающая стиролсодержащий полимер, нефтепо- лимерную смолу, оксид цинка, наполнитель и органический растворитель, отличаю- щ а я с я тем, что, с целью повышения коррозионной стойкости и удешевления краски, она содержит в качестве стиролсо- держащего полимера сополимер на основе стирола и кубовых остатков ректификации возвратного растворителя - толуола при производстве бутадиенового каучука с содержанием стирола 50-79,5% и среднечис- ленной мол. массой 2500-4620, в качестве нефтеполимерной смолы - продукт полиме- ризации жидкой фракции продуктов пиролизного производства, в качестве наполнителя - кальцит и дополнительно бута- диенстирольный блок-сополимер ДСТ-30 при следующем соотношении компонентов. мас.ч.:

Бутадиенстирольный блок-сополимер

ДСТ-303-10

Сополимер на основе стирола и кубовых остатков ректификации возвратного растворителя толуола при производстве бутадиенового

каучука3-10

Продукт полимеризации жидкой фракции СегСд продуктов пиролизного производства7-15 Оксид цинка 27 - 40 Кальцит3-10 Органический растворитель 67-118

Таблица 3

Авторы

Даты

1991-05-07—Публикация

1988-05-31—Подача