Изобретение относится к массообмен- ным аппаратам для проведения реакций в системе газ - жидкость и может быть использовано в химической, нефтехимической и микробиологической промышленности.

Целью изобретения является уменьшение расхода газообразного реагента и снижение концентрации газообразного реагента в отходящих газах путем многократной циркуляции газовой фазы.

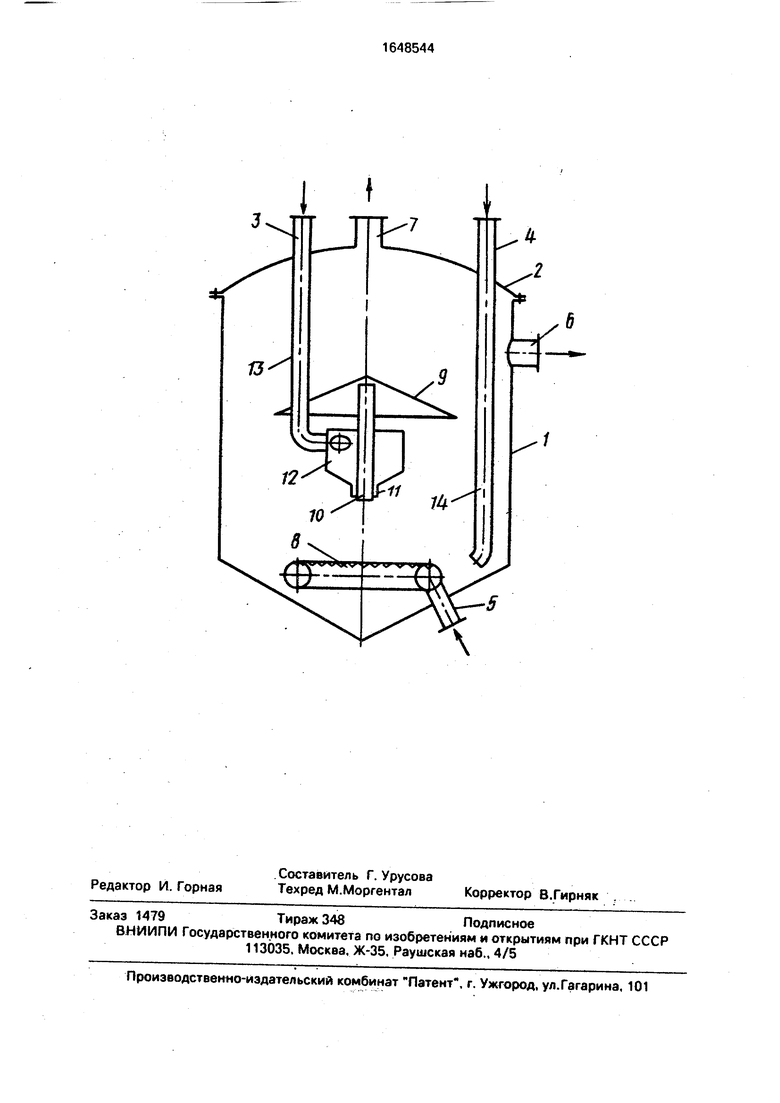

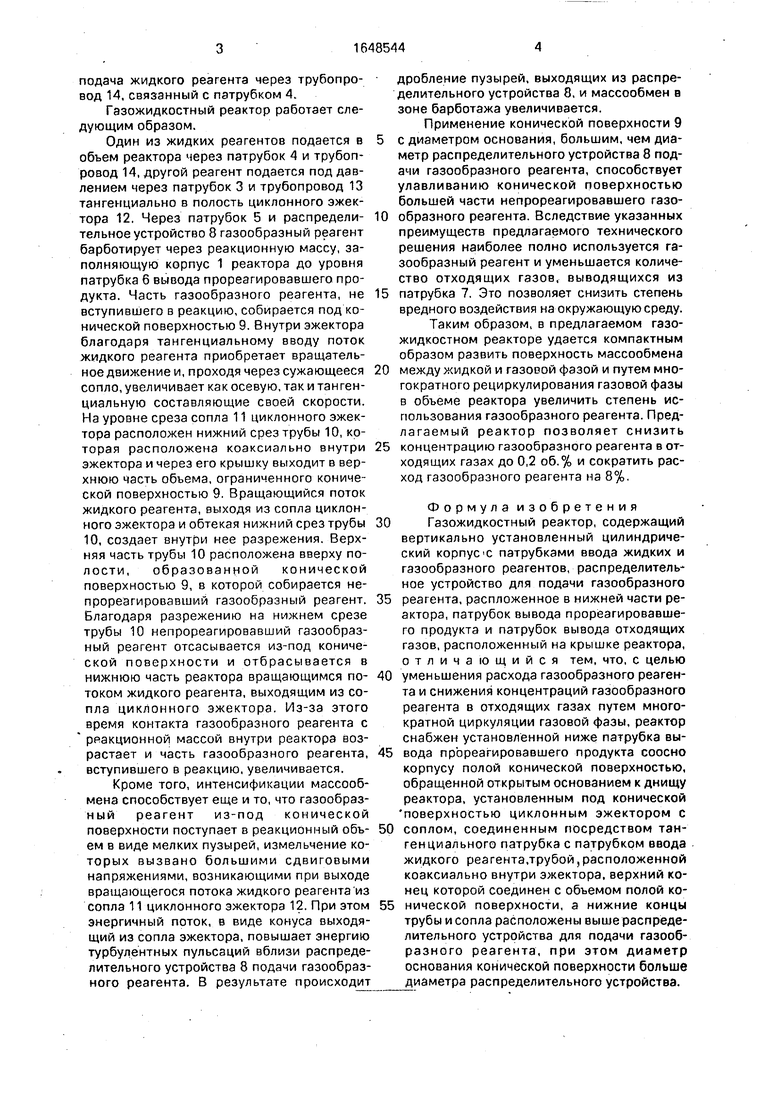

На чертеже представлен газожидкостный реактор, разрез.

Реактор состоит из корпуса 1, крышки 2, патрубков 3 и 4 подвода жидкого реагента.

патрубка 5 подвода газообразного реагента, патрубка 6 вывода прореагировавшего продукта и пртрубка 7 вывода отходящих газов. В нижней части реактора расположено распределительное устройство 8 для подачи газообразного реагента. Ниже патрубка вывода продукта расположена соосная с корпусом полая коническая поверхность 9, верхняя часть заключенного в конической поверхности объерла соединена трубой 10с соплом 11 циклонного эжектора 12, в который тангенциально через трубопровод 13. связанный с патрубком 3, вводится жидкий реагент, кроме того, предусмотрена

о

Јь 00

ел

Ь

подача жидкого реагента через трубопровод 14, связанный с патрубком 4.

Газожидкостный реактор работает следующим образом.

Один из жидких реагентов подается в объем реактора через патрубок 4 и трубопровод 14, другой реагент подается под давлением через патрубок 3 и трубопровод 13 тангенциально в полость циклонного эжектора 12. Через патрубок 5 и распределительное устройство 8 газообразный реагент барботирует через реакционную массу, заполняющую корпус 1 реактора до уровня патрубка 6 вывода прореагировавшего продукта. Часть газообразного реагента, не вступившего в реакцию, собирается под конической поверхностью 9. Внутри эжектора благодаря тангенциальному вводу поток жидкого реагента приобретает вращательное движение и, проходя через сужающееся сопло, увеличивает как осевую, так и тангенциальную составляющие своей скорости. На уровне среза сопла 11 циклонного эжектора расположен нижний срез трубы 10, которая расположена коаксиально внутри эжектора и через его крышку выходит в верхнюю часть объема, ограниченного конической поверхностью 9. Вращающийся поток жидкого реагента, выходя из сопла циклонного эжектора и обтекая нижний срез трубы 10, создает внутри нее разрежения. Верхняя часть трубы 10 расположена вверху полости, образованной конической поверхностью 9, в которой собирается непрореагировавший газообразный реагент. Благодаря разрежению на нижнем срезе трубы 10 непрореагировавший газообразный реагент отсасывается из-под конической поверхности и отбрасывается в нижнюю часть реактора вращающимся потоком жидкого реагента, выходящим из сопла циклонного эжектора. Из-за этого время контакта газообразного реагента с реакционной массой внутри реактора возрастает и часть газообразного реагента, вступившего в реакцию, увеличивается.

Кроме того, интенсификации массооб- мена способствует еще и то, что газообраз- ный реагент из-под конической поверхности поступает в реакционный объем в виде мелких пузырей, измельчение которых вызвано большими сдвиговыми напряжениями, возникающими при выходе вращающегося потока жидкого реагента из сопла 11 циклонного эжектора 12. При этом энергичный поток, в виде конуса выходящий из сопла эжектора, повышает энергию турбулентных пульсаций вблизи распределительного устройства 8 подачи газообразного реагента. В результате происходит

дробление пузырей, выходящих из распределительного устройства 8, и массообмен в зоне барботажа увеличивается.

Применение конической поверхности 9

с диаметром основания, большим, чем диаметр распределительного устройства 8 подачи газообразного реагента, способствует улавливанию конической поверхностью большей части непрореагировавшего газообразного реагента. Вследствие указанных преимуществ предлагаемого технического решения наиболее полно используется газообразный реагент и уменьшается количество отходящих газов, выводящихся из

патрубка 7. Это позволяет снизить степень вредного воздействия на окружающую среду. Таким образом, в предлагаемом газожидкостном реакторе удается компактным образом развить поверхность массообмена

между жидкой и газовой фазой и путем многократного рециркулирования газовой фазы в объеме реактора увеличить степень использования газообразного реагента. Предлагаемый реактор позволяет снизить

концентрацию газообразного реагента в отходящих газах до 0,2 об.% и сократить расход газообразного реагента на 8%.

Формула изобретения

Газожидкостный реактор, содержащий

вертикально установленный цилиндрический корпус С патрубками ввода жидких и газообразного реагентов, распределительное устройство для подачи газообразного

реагента, распложенное в нижней части реактора, патрубок вывода прореагировавшего продукта и патрубок вывода отходящих газов, расположенный на крышке реактора, отличающийся тем, что, с целью

уменьшения расхода газообразного реагента и снижения концентраций газообразного реагента в отходящих газах путем многократной циркуляции газовой фазы, реактор снабжен установленной ниже патрубка вывода прореагировавшего продукта соосно

корпусу полой конической поверхностью,

обращенной открытым основанием к днищу

реактора, установленным под конической

поверхностью циклонным эжектором с

соплом, соединенным посредством тангенциального патрубка с патрубком ввода жидкого реагента.трубой,расположенной коаксиально внутри эжектора, верхний конец которой соединен с объемом полой конической поверхности, а нижние концы трубы и сопла расположены выше распределительного устройства для подачи газообразного реагента, при этом диаметр основания конической поверхности больше диаметра распределительного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР (ВАРИАНТЫ) | 2004 |

|

RU2256495C1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР (ВАРИАНТЫ) | 2010 |

|

RU2442643C1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР (ВАРИАНТЫ) | 2010 |

|

RU2447932C2 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР (ВАРИАНТЫ) | 2010 |

|

RU2441698C1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР | 2008 |

|

RU2377063C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ РАСТВОРА ДИОКСИДА ХЛОРА | 2012 |

|

RU2522609C2 |

| Способ и устройство для закалки и очистки высокотемпературных газов от твёрдых частиц | 2020 |

|

RU2760859C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 2000 |

|

RU2186759C2 |

| ФЕРМЕНТАЦИОННАЯ УСТАНОВКА ДЛЯ МЕТАНАССИМИЛИРУЮЩИХ МИКРООРГАНИЗМОВ | 2015 |

|

RU2580646C1 |

Изобретение касается массообменных аппаратов для проведения реакций в системе газ - жидкость и может б лть использовано в химическсй.нефтехиммческой и микробиологической промышлекности.Цель иэобре- тения-уменьшение расхода газообразного реагента и снижение концентрации газообразного реагента в отходящих газах путем многократной циркуляции газовой фазы. Газожидкостный реактор содержит вертикально установленный цилиндрический корпус с патрубками ззода жидких и газообразных реагентов, распределигепьное устройство для подачи газообразного реагента, расположенное в нижней части обьема реактора, патрубок вывода прореагировавшего продукта и патрубок вывода отходящих газов, расположенный на крышке реактора. В средней части реактора ниже патрубка вывода прореагировавшего продукта гоосно корпусу расположена попая коническая поверхность, обращенная открытым основанием к днищу реактора . Верхняя часть объема, ограниченного конической поверхностью, связана трубой с коаксиально по отношению к трубе расположенным соплом циклонного ожектора. В цикловый зжел- тор вводится жидкий реагент, подаваемый через патрубок. Срез трубы,соелиненьой с обьемом, ограниченным конической поверхностью. И срез сопла циклонного эжектора расположены выше распределительного устройства. Диаметр основания конической поверхности больше диаметра распределительного устройства. 1 ил. (Л С

| Интерферометр для измерения неплоскостности оптических поверхностей | 1980 |

|

SU945643A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1991-05-15—Публикация

1989-05-24—Подача