Изобретение относится к химической технологии и может быть использовано, в частности, в производстве дихлорэтана путем прямого хлорирования этилена в среде жидкого дихлорэтана.

Известен способ получения 1,2-дихлорэтана (см. патент РФ 2074849, МПК С 07 С 19/045, 17/02, опубл. в БИ 7, 10.03.97 г.), согласно которому дихлорэтан получают путем прямого хлорирования этилена в среде жидкого циркулирующего дихлорэтана. Известный способ включает обеспечение принудительной циркуляции дихлорэтана в вертикальном циркуляционном контуре с нисходящим и восходящим потоками жидкого дихлорэтана, барботажный ввод в циркуляционный контур исходных газообразных компонентов реакции - хлора и этилена с их распределением в потоке жидкого циркулирующего дихлорэтана и смешиванием их с жидким циркулирующим дихлорэтаном, ввод в циркуляционный контур возвратного жидкого дихлорэтана, синтезирование дихлорэтана в зоне реакции, отбор тепла реакции в зоне кипения дихлорэтана, разделение паровой и жидкой фаз дихлорэтана с выводом его паров. При этом принудительную циркуляцию жидкого дихлорэтана через зону реакции осуществляют с расчетным расходом, исключающим вскипание дихлорэтана в ней, для чего поддерживают его не меньшим рассчитанного по математической зависимости, включающей параметры расхода хлора, тепловой эффект реакции хлорирования, теплоемкость жидкого дихлорэтана, температуру кипения дихлорэтана при большем давлении на верхнем уровне зоны реакции и температуру его кипения при меньшем давлении в зоне отбора его паров. Для обеспечения полного использования хлора этилен вводится в избыточном количестве.

Расчетное минимальное значение расхода циркулирующего дихлорэтана хотя и позволяет избежать вскипания жидкого дихлорэтана в зоне реакции, однако требует дополнительных затрат энергии на работу побудителя расхода для обеспечения достаточно интенсивной циркуляции дихлорэтана через зону реакции.

Известный способ имеет и другие, более существенные недостатки. Основными из них являются неполная конверсия по этилену (не более 90-95%) и невозможность повышения селективности реакции по хлору и по этилену, составляющей в известном способе 98-99% как по хлору, так и по этилену. Одной из причин неполной конверсии по этилену является его неспособность к быстрому растворению (абсорбции) в жидком дихлорэтане, а другая причина неполной конверсии по этилену обусловлена тем, что при барботажном вводе газообразного этилена в слабо турбулизированный поток циркулирующего жидкого дихлорэтана образуется большое количество крупных пузырьков этилена, резко снижающих скорость протекания как процессов абсорбции газа, так и процессов хемосорбции, что приводит к проскоку не успевших абсорбироваться и прореагировать с хлором крупных пузырьков этилена через зону реакции в зону вывода паров дихлорэтана.

Причина недостаточно высокой селективности по этилену заключается в малой степени диспергирования этилена при его барботажном вводе, обусловливающей значительное снижение общей и удельной поверхности контакта фаз в системе газ - жидкость, а следовательно, снижение скорости процесса хемосорбции раствором хлора в жидком дихлорэтане. Исследования показывают, что на долю мелких пузырьков газовой фазы при ее барботажном вводе приходится не более 33% общей поверхности контакта фаз в системе газ -жидкость. При увеличении расхода газа доля крупных газовых пузырьков увеличивается. Снижение общей и удельной поверхности контакта фаз при низкой способности этилена к абсорбции приводит к увеличению общего времени химического взаимодействия хлора и этилена, а следовательно, требует увеличения объема и высоты зоны реакции, приводящих в свою очередь к увеличению выхода побочных продуктов в зоне реакции. Наличие же крупных пузырей этилена в реакционном объеме создает условия для возникновения локальных областей повышенной температуры, в которых резко ускоряются побочные реакции и повышается выход побочных продуктов. Все указанные причины, снижающие селективность известного способа по этилену, приводят к снижению выхода целевого продукта - 1,2-дихлоэтана, к необходимости повышения доли избыточного этилена при его вводе в циркуляционный поток жидкого дихлорэтана, к снижению экономичности известного способа.

Известный способ не позволяет повысить селективность по хлору в силу тех же указанных причин. То есть увеличение времени реакции между этиленом и хлором, который имеет более высокую скорость абсорбции в дихлорэтане, приводит к тому, что хлор "успевает" прореагировать не только с абсорбированным этиленом, но и с жидким циркулирующим дихлорэтаном и образовать с ним побочные продукты, в основном - трихлорэтан, что также снижает выход целевого продукта.

Известен способ получения 1,2-дихлорэтана по патенту РФ 2106907 (МПК В 01 J 19/24, опубл. в БИ 8, 20.03.98 г.), согласно которому 1,2-дихлорэтан получают путем прямого хлорирования этилена в среде жидкого дихлорэтана. Известный способ включает обеспечение газлифтной циркуляции потока жидкого дихлорэтана в вертикальном циркуляционном контуре с расчетным расходом, исключающим вскипание дихлорэтана в зоне реакции, ввод через кольцевой барботер или через сопло, или через сопло эжектора в циркуляционный контур исходных газообразных компонентов реакции - хлора и этилена и смешивание их с восходящим потоком жидкого циркулирующего дихлорэтана, ввод возвратного жидкого дихлорэтана в циркуляционный контур, синтезирование дихлорэтана в зоне реакции, отбор тепла реакции в зоне кипения дихлорэтана, разделение паровой и жидкой фаз дихлорэтана с выводом его паров в зоне сепарации. Для обеспечения полного использования хлора ввод газообразного этилена осуществляют в избыточном количестве.

В известном способе ввод и распределение газообразных компонентов - хлора и этилена осуществлен с помощью кольцевых барботеров, сопел и эжекторов, и ему присущи основные недостатки описанного выше аналога, так как не обеспечивается достаточно тонкое диспергирование вводимой газовой фазы, а следовательно, не решается задача по увеличению общей и удельной поверхности контакта фаз в системе "газ - жидкость". Причины недостаточного диспергирования газовой фазы в указанном случае заключаются в следующем. Известно, что степень диспергирования газовой фазы, вводимой в жидкую фазу, непосредственно зависит от степени турбулентности жидкой фазы. В известном способе при спутном вводе газовой фазы через обычное сопло непосредственно в поток жидкости, циркулирующей с большим расходом, не может быть достигнуто максимальное диспергирование газовой фазы, так как струя газа, в затопленном состоянии истекающая из сопла, производит на жидкость слабое турбулизирующее воздействие. Газовая фаза в этом случае разбивается в основном на крупные пузыри и на относительно небольшое количество мелких пузырей, поэтому полученная газожидкостная смесь имеет сравнительно небольшую общую и удельную поверхность контакта между фазами.

При вводе газообразного компонента реакции через сопло эжектора, когда согласно известному способу в камеру смешения принудительно подается жидкий циркулирующий дихлорэтан с полным циркуляционным расходом, который более чем в 20 раз превышает возможности эжектора по эжектированию жидкой фазы струей газа, также не достигается достаточного диспергирования газообразного компонента реакции в жидком дихлорэтане из-за отсутствия разрежения между соплом и камерой смешения.

Известно, что степень диспергирования газовой фазы тем выше, чем выше степень турбулентности жидкой фазы, в которую подается струя газовой фазы. В свою очередь, степень турбулентности жидкой фазы в этом случае тем выше, чем выше степень разрежения, возникающего между соплом эжектора и камерой смешения. Согласно исследованиям максимальная степень турбулентности потока жидкой фазы, создаваемой за счет энергии струи газовой фазы, подаваемой в сопло эжектора, достигается только в том случае, когда в эжекторе создается максимальное разрежение и он работает в режиме эжектирования. При этом жидкая фаза поступает в эжектор с таким расходом, с каким он способен ее втянуть именно за счет разрежения, создаваемого между соплом и камерой смешения энергией струи газовой фазы.

Так как в известном способе при вводе газовой фазы через сопло эжектора не возникает режим эжектирования ввиду невозможности создания разрежения между соплом и камерой смешения из-за высокого расхода жидкого дихлорэтана, принудительно подаваемого в камеру смешения, результат действия струи газовой фазы, истекающей из сопла эжектора, является аналогичным результату действия затопленной струи газовой фазы, истекающей из обычного сопла. Следовательно, в известном способе даже при использовании эжектора в качестве распределителя газовой фазы невозможно обеспечить получение высокой общей и удельной поверхности контакта фаз в системе газ - жидкость из-за образования значительной доли крупных газовых пузырей в газожидкостной смеси, поступающей из эжектора в поток циркулирующего дихлорэтана, что требует сохранения увеличенного объема и увеличенной высоты зоны реакции.

Ввиду указанного известный способ не позволяет повысить конверсию по этилену, а также не обеспечивает повышение селективности как по этилену, так и по хлору из-за отсутствия возможности увеличения общей и удельной поверхности контакта фаз между газообразными компонентами реакции и жидким циркулирующим дихлорэтаном вследствие невысокой степени диспергирования газовой фазы - хлора и этилена. Следовательно, известный способ не позволяет повысить выход целевого продукта - 1,2-дихлорэтана ввиду повышенного выхода побочных продуктов, сохраняет необходимость ввода избыточного этилена в повышенном количестве, не позволяет повысить экономическую эффективность процесса получения дихлорэтана.

Задачей предлагаемого изобретения является повышение конверсии по этилену и повышение селективности процесса получения 1,2-дихлорэтана как по хлору, так и по этилену, повышение экономической эффективности способа за счет повышения выхода целевого продукта - 1,2-дихлорэтана благодаря снижению выхода побочных продуктов без увеличения энергетических затрат.

Технический результат изобретения выражается в увеличении общей и удельной поверхности контакта фаз в системе газ - жидкость в зонах абсорбции и реакции за счет максимального использования кинетической энергии струи газовой фазы, вводимой в жидкий дихлорэтан, что обеспечивает возможность значительного ускорения процесса химического взаимодействия исходных газообразных компонентов реакции - хлора и этилена и способствует уменьшению объема и высоты зон абсорбции и реакции.

Сущность изобретения заключается в том, что в способе получения 1,2-дихлорэтана путем прямого хлорирования этилена в среде жидкого дихлорэтана, включающем обеспечение циркуляции потока жидкого дихлорэтана в вертикальном циркуляционном контуре с расчетным расходом, исключающим вскипание дихлорэтана в зоне реакции, ввод в циркуляционный контур исходных газообразных компонентов реакции - хлора и этилена и смешивание их с потоком жидкого циркулирующего дихлорэтана, ввод возвратного жидкого дихлорэтана в циркуляционный контур, синтезирование дихлорэтана в зоне реакции, отбор тепла реакции в зоне кипения дихлорэтана, разделение паровой и жидкой фаз дихлорэтана с выводом его паров, согласно изобретению перед вводом в циркуляционный контур по меньшей мере одного исходного газообразного компонента реакции его предварительно диспергируют в жидком дихлорэтане с помощью эжектора, через сопло которого вводят соответствующий исходный газообразный компонент реакции, а жидкий дихлорэтан подают в приемную камеру эжектора с расходом, составляющим 0,01-0,2 от расчетного расхода потока жидкого циркулирующего дихлорэтана.

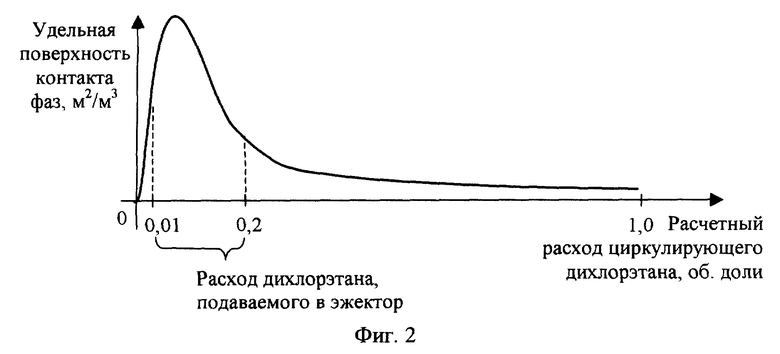

Предлагаемое изобретение иллюстрируется чертежами, где на фиг.1 показана схема реактора, реализующего предложенный способ, с сопловыми распределителями и с эжекторным диспергированием хлора и этилена; на фиг.2 - график изменения удельной поверхности контакта фаз в газожидкостной смеси в зависимости от изменения расхода жидкого дихлорэтана, подаваемого в эжектор при неизменном расходе газа, подаваемого через сопло эжектора.

Предложенный способ получения 1,2-дихлорэтана осуществляют в реакторе со струйным вводом исходных газообразных компонентов реакции - хлора и этилена (фиг. 1), содержащем вертикальный корпус 1, в котором по его оси размещена реакционная труба 2. Верхняя и нижняя части трубы 2 сообщены с внутренним объемом корпуса 1. В зоне абсорбции, расположенной в нижней части трубы 2, установлено сопло 3 для ввода газообразного хлора, а на границе зон абсорбции и реакции установлено сопло 4 для ввода газообразного этилена. К соплам 3 и 4 подсоединены соответственно патрубки 5 и 6, к входным концам которых соосно присоединены эжекторы с камерами смешения 7 и 8 и соплами 9 и 10. К соплу 9 эжектора подключен трубопровод для подачи газообразного хлора в реактор, а к соплу 10 эжектора - трубопровод для подачи газообразного этилена (на чертежах не показаны).

В приемные камеры эжекторов предусмотрена подача жидкого дихлорэтана из реактора через трубопроводы 11 и 12, снабженные регулирующими вентилями 13 и 14. В нижнюю часть реактора вводят возвратный жидкий дихлорэтан с добавлением катализатора основной реакции и ингибитора побочных реакций, протекающих в жидкой среде (например, трехвалентного хлорида железа). Заполнение реактора ведут до необходимого уровня, определяемого нагрузкой по хлору. Газообразные компоненты реакции - хлор и этилен вводят в реактор соответственно через сопла 9 и 10 эжекторов при открытых вентилях 13 и 14 и через распределительные сопла 3 и 4, размещенные в реакционной трубе 2. Одновременно с вводом хлора в реактор могут подавать в небольшом количестве газообразный кислород или воздух в качестве ингибитора побочных реакций, протекающих в парогазовой фазе. При установившемся режиме работы реактора в нем за счет газлифта создается вертикальный циркуляционный контур с восходящим потоком жидкого циркулирующего дихлорэтана в реакционной трубе 2 и нисходящим потоком жидкого циркулирующего дихлорэтана в корпусе 1 с расчетным расходом циркуляции, исключающим вскипание дихлорэтана в зоне реакции при соответствующем давлении в ней, создаваемом расчетной высотой столба жидкого дихлорэтана, циркулирующего в нисходящем потоке.

С помощью вентилей 13 и 14 регулируют расход жидкого дихлорэтана, подаваемого в приемные камеры эжекторов, для обеспечения их эффективной работы в режиме эжектирования, то есть всасывания жидкого дихлорэтана в камеры смешения эжекторов за счет разрежения, создаваемого кинетической энергией струи газообразного хлора или этилена. Наиболее эффективно эжекторы работают при расходе жидкого дихлорэтана, составляющем 0,01-0,2 от расчетного расхода потока жидкого дихлорэтана, циркулирующего в вертикальном циркуляционном контуре реактора. При указанном режиме работы эжекторов происходит наиболее интенсивный процесс диспергирования газообразных компонентов реакции в их камерах смешения 7 и 8 за счет высокой удельной плотности диссипированной энергии, которая создается посредством подачи в сопла 9 и 10 с большим расходом газообразных хлора и этилена, струи которых, имеющие высокий уровень энергии, турбулизируют жидкий дихлорэтан, всасываемый через трубопроводы 11 и 12 в камеры смешения 7 и 8 со сравнительно небольшим расходом, составляющим 0,01-0,2 от расчетного расхода потока жидкого циркулирующего дихлорэтана. При этом в камерах смешения 7 и 8 образуется локальное турбулентное поле с высокой удельной плотностью диссипированной в нем энергии, проходя через которое газовые струи хлора и этилена разбиваются на очень мелкие газовые пузырьки и образуют с жидким дихлорэтаном тонкодисперсную смесь. Образовавшаяся в камерах смешения 7 и 8 тонкодисперсная смесь подается через патрубки 5 и 6 в распределительные сопла 3 и 4 соответственно и вводится в восходящий поток жидкого дихлорэтана, циркулирующего в реакционной трубе 2 с высоким расходом, исключающим его вскипание в зоне реакции. При этом тонкодисперсная смесь газообразного хлора и жидкого дихлорэтана вводится в зону абсорбции, где благодаря высокому значению общей и удельной поверхности контакта фаз в двухфазной дисперсной системе "хлор - жидкий дихлорэтан" газообразный хлор быстро и полностью растворяется в восходящем потоке жидкого циркулирующего дихлорэтана и равномерно смешивается с ним. При этом объем зоны абсорбции резко уменьшается. Тонкодисперсная смесь газообразного этилена и жидкого дихлорэтана вводится через распределительное сопло 4 непосредственно в реакционную зону трубы 2, где этилен также быстро растворяется в восходящем потоке жидкого циркулирующего дихлорэтана и одновременно вступает в химическую реакцию с растворенным в нем хлором благодаря высокому значению общей и удельной поверхности контакта фаз в двухфазной дисперсной системе "этилен - жидкий дихлорэтан".

Химическая реакция взаимодействия хлора и этилена, при которой синтезируется 1,2-дихлорэтан, протекает с высокой скоростью, так как происходит полностью в жидкой фазе. Благодаря своей высокой скорости процесс химического взаимодействия хлора и этилена полностью завершается на небольшой высоте зоны реакции, и поэтому ее объем резко сокращается. В результате практически исключается возникновение побочных реакций, так как они не "успевают" произойти, благодаря чему резко возрастает селективность процесса как по хлору (до 99,9%), так и по этилену (до 99,9%). Практически исключается также массовый "проскок" крупных пузырей газообразного этилена ввиду очень малого их количества в тонкодисперсной смеси этилена и жидкого дихлорэтана, чем обеспечивается значительное повышение конверсии по этилену (до 98%). При этом образуется избыточное количество тепла, идущего на нагрев смеси синтезированного и циркулирующего жидкого дихлорэтана, но вскипания его в зоне реакции не происходит, благодаря достаточно интенсивному отбору тепла, который обеспечивается расчетным расходом восходящего потока жидкого дихлорэтана, циркулирующего через зону реакции, а также поддержанием соответствующего расчетного гидростатического давления в зоне реакции. Смесь синтезированного и циркулирующего жидкого дихлорэтана восходящим потоком поднимается из зоны реакции в зону кипения трубы 2, то есть в зону с меньшим гидростатическим давлением, где начинается вскипание дихлорэтана с образованием его парожидкостной смеси. Процесс парообразования интенсифицируется по мере подъема парожидкостной смеси по трубе 2. При этом происходит интенсивный отбор тепла реакции. В зоне корпуса 1, расположенной над трубой 2, заканчивается процесс парообразования и происходит разделение паровой и жидкой фаз дихлорэтана. Пары дихлорэтана выводятся из верхней части корпуса 1 через соответствующий штуцер, а жидкий дихлорэтан, переливаясь через верхний край трубы 2, возвращается в нисходящий поток жидкого дихлорэтана, циркулирующего в кольцевом пространстве, заключенном между стенками корпуса 1 и трубой 2. Затем жидкий дихлорэтан поступает в нижнюю часть реакционной трубы 2 за счет газлифтной циркуляции, создаваемой разностью плотностей парожидкостной смеси дихлорэтана, образующейся в зоне кипения трубы 2, и жидкого дихлорэтана, находящегося в кольцевом пространстве между стенками корпуса 1 и трубой 2. При выводе паров дихлорэтана из реактора количество жидкого дихлорэтана в нем уменьшается. Поэтому его количество постоянно восполняют путем подпитки возвратным жидким дихлорэтаном. Благодаря этому верхний уровень жидкого дихлорэтана в нисходящем потоке вертикального циркуляционного контура поддерживается на определенной расчетной высоте, при которой в зоне реакции создается расчетное рабочее давление, обеспечивающее необходимое значение равновесной температуры дихлорэтана, исключающее его вскипание в указанной зоне.

Предложенный способ по сравнению с прототипом позволяет решить задачу повышения конверсии по этилену (до 98%), повышения селективности процесса получения 1,2-дихлорэтана как по хлору (до 99,9%), так и по этилену (до 99,9%), следовательно, обеспечивает возможность значительного снижения выхода как низкокипящих, так и высококипящих побочных продуктов и за счет этого позволяет повысить выход целевого продукта - 1,2-дихлорэтана. Результатом является повышение экономической эффективности предложенного способа, так как он не требует дополнительных затрат энергии на получение тонкодисперсной газожидкостной смеси исходных газообразных компонентов реакции и жидкого дихлорэтана и позволяет снизить расход избыточного этилена.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ПРЯМОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА | 2002 |

|

RU2209111C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 2000 |

|

RU2162834C1 |

| РЕАКТОР ПРЯМОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА | 1995 |

|

RU2106907C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1994 |

|

RU2074849C1 |

| РЕАКТОР ПРЯМОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА | 2007 |

|

RU2367511C2 |

| РЕАКТОР ПРЯМОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА | 1999 |

|

RU2153394C1 |

| БАРБОТАЖНЫЙ РЕАКТОР ПРЯМОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА | 1991 |

|

RU2036716C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1991 |

|

RU2015955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИХЛОРЭТАНА | 1996 |

|

RU2114812C1 |

| БАРБОТАЖНЫЙ РЕАКТОР ЖИДКОФАЗНОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА С РАСПРЕДЕЛЕННЫМ ВВОДОМ РЕАГЕНТОВ | 2006 |

|

RU2328339C2 |

Изобретение относится к производству 1,2-дихлорэтана путем прямого хлорирования этилена в среде жидкого дихлорэтана. 1,2-дихлорэтан получают в реакторе с вертикальным корпусом и центральной реакционной трубой, в котором обеспечивают газлифтную циркуляцию потока жидкого дихлорэтана в вертикальном циркуляционном контуре с его расчетным расходом, исключающим вскипание дихлортана в зоне реакции. Ввод газообразных хлора и этилена в реактор осуществляют через распределительные сопла, установленные в реакционной трубе. Предварительно по крайней мере один из газообразных реагентов диспергируют в жидком дихлорэтане с помощью эжектора, через сопло которого вводят или хлор, или этилен. Жидкий дихлорэтан подают в приемную камеру эжектора с расходом, составляющим 0,01-0,2 от расчетного расхода потока жидкого циркулирующего дихлорэтана. Технический результат - увеличение выхода конечного продукта с повышением селективности превращения реагентов. 2 ил.

Способ получения 1,2-дихлорэтана путем прямого хлорирования этилена в среде жидкого дихлорэтана, включающий обеспечение циркуляции потока жидкого дихлорэтана в вертикальном циркуляционном контуре с расчетным расходом, исключающим вскипание дихлорэтана в зоне реакции, ввод в циркуляционный контур исходных газообразных компонентов реакции - хлора и этилена и смешивание их с потоком жидкого циркулирующего дихлорэтана, ввод возвратного жидкого дихлорэтана в циркуляционный контур, синтезирование дихлорэтана в зоне реакции, отбор тепла реакции в зоне кипения дихлорэтана, разделение паровой и жидкой фаз дихлорэтана с выводом его паров, отличающийся тем, что перед вводом в циркуляционный контур по меньшей мере одного исходного газообразного компонента реакции его предварительно диспергируют в жидком дихлорэтане с помощью эжектора, через сопло которого вводят соответствующий исходный газообразный компонент реакции, а жидкий дихлорэтан подают в приемную камеру эжектора с расходом, составляющим 0,01-0,2 от расчетного расхода потока жидкого циркулирующего дихлорэтана, и вводят в циркуляционный контур по меньшей мере один исходный газообразный компонент реакции в виде его тонкодисперсной смеси с жидким дихлорэтаном, образованной в камере смешения эжектора.

| РЕАКТОР ПРЯМОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА | 1995 |

|

RU2106907C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1994 |

|

RU2074849C1 |

| DE 1905517 В2, 27.01.1997 | |||

| US 4347391 А, 31.08.1982. | |||

Авторы

Даты

2002-08-10—Публикация

2000-09-11—Подача