Изобретение относится к способам поверхностной обработки изделий из металлов и сплавов импульсной газовой плазмой и. преимущественно, может быть использовано в авиационной, машиностроительной, судостроительной, металлообрабатывающей и других отраслях промышленности.

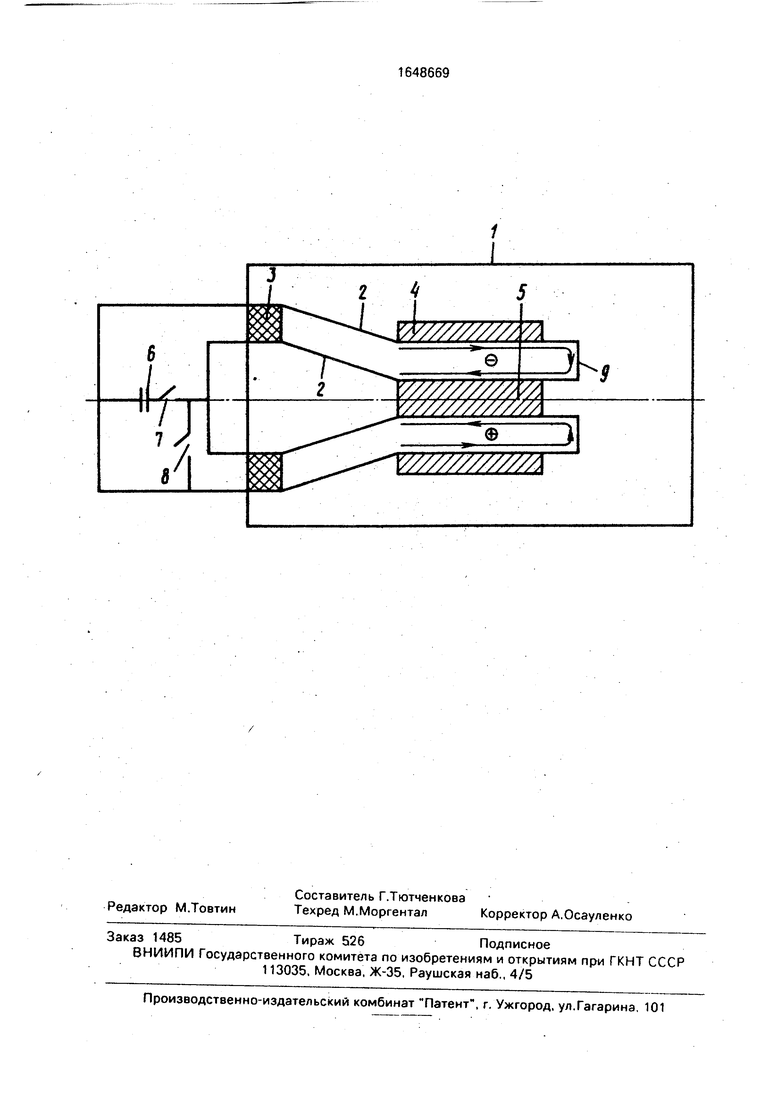

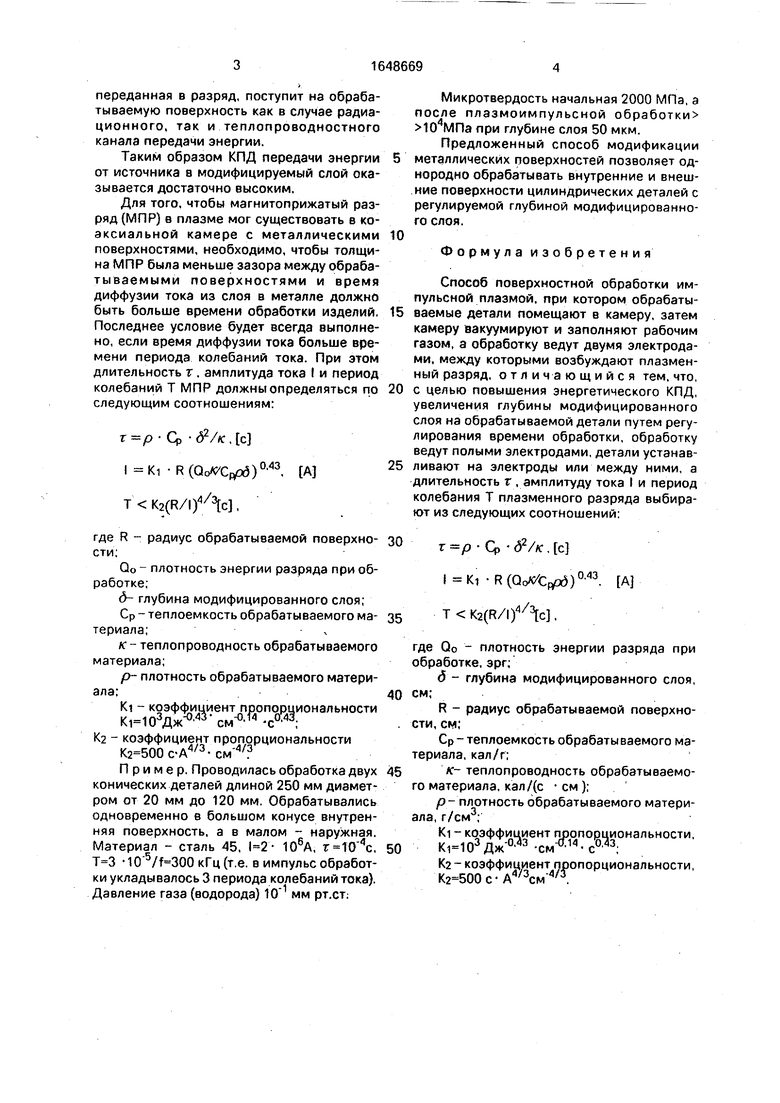

На чертеже изображено устройство, реализующее предлагаемый способ.

Устройство состоит из вакуумной камеры 1, в которой размещены электроды 9 коаксиального плазменного ускорителя, разделенные изолятором 3. На электроды ускорителя устанавливают детали 4, 5 для обработки внутренней и внешней поверхностей. Ускоритель запит ывается от емкостного накопителя 6 через управляемые коммутаторы 7, 8. Контур тока замыкается через перемычки 9.

Способ реализуется следующим образом.

В камере 1 к торцу электродов ускорителя 2 устанавливают обрабатываемые детали 4, 5, соединенные перемычкой 9. Камеру герметизируют и вакуумируют. Затем заряжают конденсаторную батарею 6 и через коммутатор 7 подают напряжение на ускоритель. Срабатывание ускорителя приводит к разгону плазмы, транспортировке ее вдоль установленных деталей и образованию пристеночной плазмы на обрабатываемой поверхности. Объем в зазоре между деталями при этом заполняется магнитным полем сильноточного разряда, протекающего по пристеночной плазме. Длительность разряда может регулироваться посредством коммутатора 8. Энергия из плазмы на деталь поступает, в основном, в виде излучения, а также за счет теплопроводности плазмы. Так как разряд в пристеночной плазме является основным источником диссипации энергии, а пристеночный слой плазмы тонкий, практически вся энергия,

О

4 00

о о ч

переданная в разряд, поступит на обрабатываемую поверхность как в случае радиационного, так и теплопроводностного канала передачи энергии.

Таким образом КПД передачи энергии от источника в модифицируемый слой оказывается достаточно высоким.

Для того, чтобы магнитоприжатый разряд (МПР) в плазме мог существовать в коаксиальной камере с металлическими поверхностями, необходимо, чтобы толщина МПР была меньше зазора между обраба- тываемыми поверхностями и время диффузии тока из слоя в металле должно быть больше времени обработки изделий, Последнее условие будет всегда выполнено, если время диффузии тока больше времени периода колебаний тока. При этом длительность г, амплитуда тока I и период колебаний Т МПР должны определяться по следующим соотношениям:

.с I Ki R (QoWCppd), A Т K2(R/l),

где R - радиус обрабатываемой поверхности:

Qo - плотность энергии разряда при обработке;

6- глубина модифицированного слоя;

Ср - теплоемкость обрабатываемого материала;

к - теплопроводность обрабатываемого материала;

р плотность обрабатываемого материала;

Ki - коэффициент пропорциональности

Ki 103fl -cM c°# К2 - коэффициент пропорциональности

К2 500с-А4/3-см 4/3

Пример, Проводилась обработка двух конических деталей длиной 250 мм диаметром от 20 мм до 120 мм. Обрабатывались одновременно в большом конусе внутренняя поверхность, а в малом - наружная. Материал - сталь 45, 106А, , кГц (т.е. в импульс обработки укладывалось 3 периода колебаний тока). Давление газа (водорода) мм рт.ст.

Микротвердость начальная 2000 МПа, а после плазмоимпульсной обработки 104МПа при глубине слоя 50 мкм.

Предложенный способ модификации металлических поверхностей позволяет однородно обрабатывать внутренние и внешние поверхности цилиндрических деталей с регулируемой глубиной модифицированного слоя.

Формула изобретения

Способ поверхностной обработки импульсной плазмой, при котором обрабатываемые детали помещают в камеру, затем камеру вакуумируют и заполняют рабочим газом, а обработку ведут двумя электродами, между которыми возбуждают плазменный разряд, отличающийся тем. что,

с целью повышения энергетического КПД, увеличения глубины модифицированного слоя на обрабатываемой детали путем регулирования времени обработки, обработку ведут полыми электродами, детали устанавливают на электроды или между ними, а длительность г , амплитуду тока I и период колебания Т плазменного разряда выбирают из следующих соотношений:

г р Ср д2/к, с

I Ki (ОоК/СиО 0 43. A

(R/l).

где Qo - плотность энергии разряда при обработке, эрг;

б - глубина модифицированного слоя, см;

R - радиус обрабатываемой поверхности, см;

Ср - теплоемкость обрабаты ваемого материала, кал/г;

к теплопроводность обрабатываемого материала, кал/(с см);

р- плотность обрабатываемого материала, г/см3;

Ki - коэффициент пропорциональности, К1И03Дж 3-см -с 3;

К2 - коэффициент пропорциональности,

К2 500с-А4/3см 4/3.

У//7/У/////.

а

)

У/////////////,

У/////////////.

е

V////////////A

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063472C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2541325C1 |

| Коаксиальный плазменный ускоритель | 1983 |

|

SU1101164A1 |

| ГАЗОРАЗРЯДНАЯ ЭЛЕКТРОННАЯ ПУШКА, УПРАВЛЯЕМАЯ ИСТОЧНИКОМ ИОНОВ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 2022 |

|

RU2792344C1 |

| Способ обработки металлических деталей импульсной плазмой | 1986 |

|

SU1407384A1 |

| Установка для модификации поверхности полимеров в низкотемпературной плазме тлеющего разряда | 2019 |

|

RU2751348C2 |

| ПЛАЗМЕННЫЙ УСКОРИТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 1996 |

|

RU2108692C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ УДАРНО-СЖАТОГО СЛОЯ В УСЛОВИЯХ ДУГОВОГО РАЗРЯДА | 2017 |

|

RU2661345C1 |

| ПЛАЗМЕННЫЙ УСКОРИТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 1992 |

|

RU2022493C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАЗМЕННОГО ИСТОЧНИКА ИЗЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2370002C1 |

Изобретение относится к способам поверхностной обработки импульсной плазмой и может быть использовано в авиационной и металлообрабатывающей промышленности. Целью изобретения является повышение энергетического КПД процесса обработки, увеличение глубины модифицированного слоя путем регулирования времени обработки. Обрабатываемые детали помещают в камере. В полости камеры размещают электроды коаксиально обрабатываемой поверхности. Перед возбуждением плазменного разряда камеру вакуумируют и подают в нее газ. Затем возбуждают плазменный разряд. При этом длительность разряда, амплитуду тока и период колебаний выбирают из приведенных математических зависимостей. Так как плазменный разряд в зазоре является основным источником диссипации энергии, а пристеночный слой плазмы тонкий, практически вся энергия, переданная в разряд, поступит на обрабатываемую поверхность, что обеспечит высокий КПД передачи энергии от источника к обрабатываемой поверхности. 1 ил.

| Способ обработки металлических деталей импульсной плазмой | 1986 |

|

SU1407384A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-05-15—Публикация

1988-05-05—Подача