Изобретение относится к химической технологии и может быть использовано при высокотемпературной переработке фосфатного сырья, в частности для получения фос- фатно-калийного удобрения.

Цель изобретения - повышение концентрации питательных веществ в готовом продукте.

Изобретение иллюстрируется следующими примерами.

П р и м е р 1. Шихту, включающую 10,00 г Джеройского фосфорита, 1,93 г бифторида калия и 2,27 г диоксида кремния, подвергают высокотемпературной обработке при 1530°С в течение 10 мин. Весовое соотно- шение фосфорит - бифторид калия 1:0,19. Состав фосфорита, вес.%: PaOs 17,6; СаО 45,8; Ре20з 1,0; 1,5; СОа 14,9; SiOa 7.1, примеси остальное.

При этом происходит образование фос- форно-калийного удобрения - метафосфата калия состава, вес.%: PzOs 59,7; КаО 39,7; K.SIFeO,1, микропримеси остальное. Выход продукта 2,86 г. Степень извлечения РаОз из шихты 97,9%.

П р и м е р 2. Шихту, включающую 10,00 г фосфорита Каратау, 2,68 г бифторида калия

и 2,17 г биоксида кремния, подвергают нагреву при 1500°С в течение 10 мин. Весовое соотношение фосфорит - бифторид калия 1:0,27.

Состав фосфорита, вес.%: P20s 24,4; СаО 38,4; Мд02.4; Рв20з 1,3; АЬОз 1,5; 19,5, примеси остальное.

Образовавшийся при этом метафосфат калия в количестве 3,85 г имеет состав, вес.%:Р20з 60,0; КаО; KzSiFe 0,08 микропримеси остальное.

Степень извлечения РаОз 98,3%.

ПримерЗ. Шихту, включающую 10,00 г аппатита, 4,39 г бифторида калия и 6,7 г SI02, подвергают нагреву при 1550°С в течение 10 мин Весовое соотношение апПа- тит - бифторид калия 1:0,44.

Состав аппатита, вес.%: РаОв 40,0; СаО 49,7; РеаОз 0,4: 0,9; S02 0,6, примеси остальное.

Образовавшийся при этом метафосфат калия в количестве 6.51 г имеет состав, вес. %: P20s59,9, K2039.4; feSiFe 0,1, микропримеси остальное. Степень извлечения Р20з 98,0%.

fe

О 4 00

2

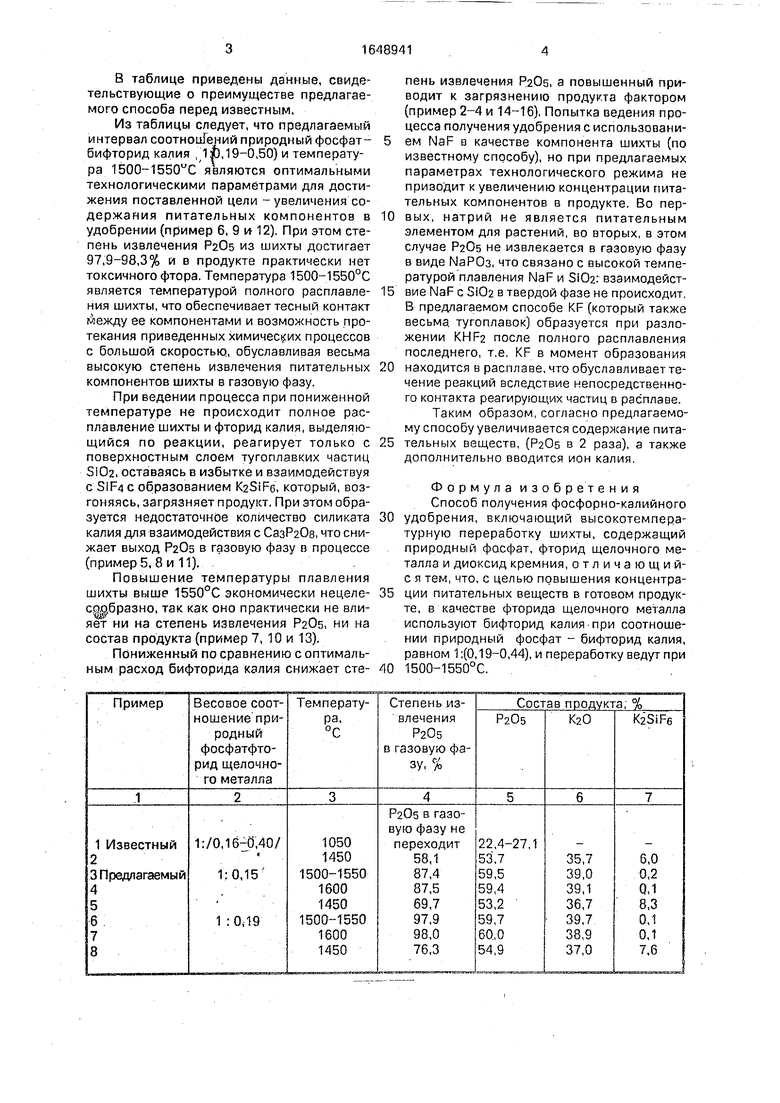

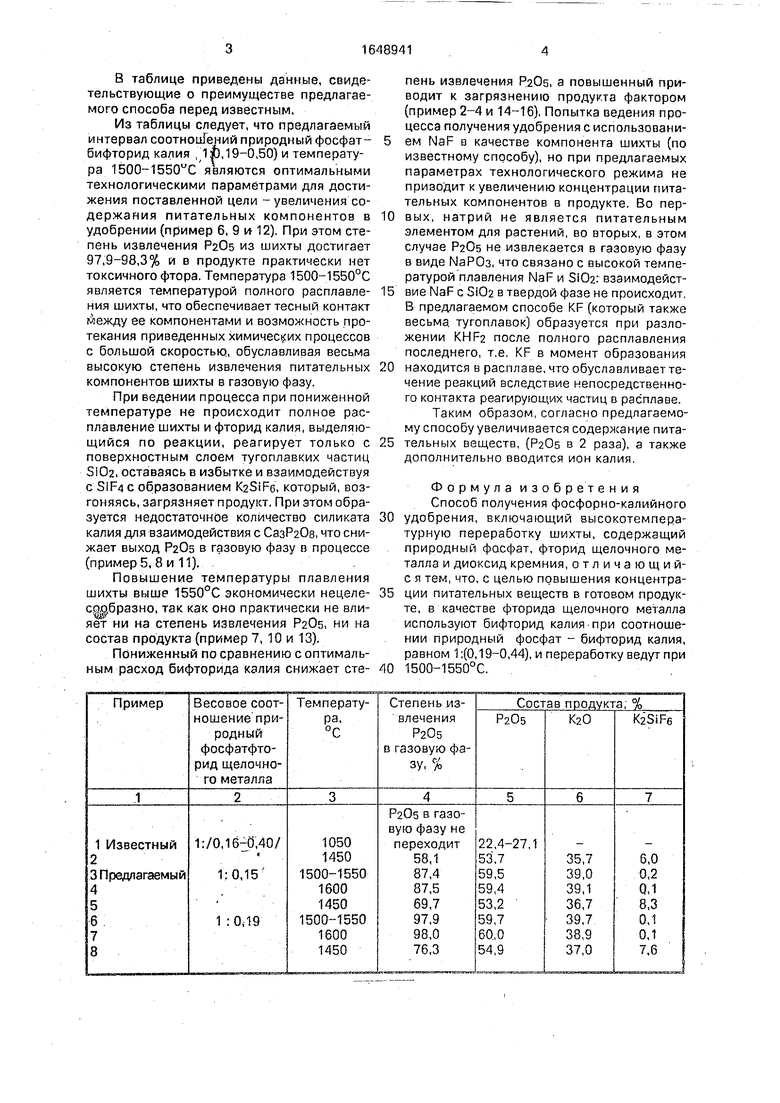

В таблице приведены данные, свидетельствующие о преимуществе предлагаемого способа перед известным,

Из таблицы следует, что предлагаемый интервал соотношений природный фосфат - бифторид калия .ф, 19-0,50) и температура 1500-155СГС являются оптимальными технологическими параметрами для достижения поставленной цели - увеличения со- держания питательных компонентов в удобрении (пример 6, 9 и-12). При этом степень извлечения P20s из шихты достигает 97,9-98,3% и в продукте практически нет токсичного фтора. Температура 1500-1550°С является температурой полного расплавления шихты, что обеспечивает тесный контакт между ее компонентами и возможность протекания приведенных химических процессов с большой скоростью, обуславливая весьма высокую степень извлечения питательных компонентов шихты в газовую фазу.

При ведении процесса при пониженной температуре не происходит полное расплавление шихты и фторид калия, выделяющийся по реакции, реагирует только с поверхностным слоем тугоплавких частиц , оставаясь в избытке и взаимодействуя с с образованием K2SiFe, который, воз- гоняясь, загрязняет продукт. При этом образуется недостаточное количество силиката калия для взаимодействия с СазР20в, что снижает выход PaOs в газовую фазу в процессе (пример 5, 8 и 11).

Повышение температуры плавления шихты выше 1550°С экономически нецелесообразно, так как оно практически не влияет ни на степень извлечения P20s, ни на состав продукта (пример 7, 10 и 13).

Пониженный по сравнению с оптимальным расход бифторида калия снижает степень извлечения P20s, а повышенный приводит к загрязнению продукта фактором (пример 2-4 и 14-16). Попытка ведения процесса получения удобрения с использовани- ем NaF в качестве компонента шихты (по известному способу), но при предлагаемых параметрах технологического режима не приводит к увеличению концентрации питательных компонентов в продукте. Во первых, натрий не является питательным элементом для растений, во вторых, в этом случае Р20в не извлекается в газовую фазу в виде МаРОз, что связано с высокой температурой плавления NaF и взэимодействне NaF с 5Ю2 в твердой фазе не происходит В предлагаемом способе KF (который также весьма тугоплавок) образуется при разложении KHF2 после полного расплавления последнего, т.е KF в момент образования

находится в расплаве, что обуславливает течение реакций вследствие непосредственного контакта реагирующих частиц в расплаве.

Таким образом, согласно предлагаемому способу увеличивается содержание питательных веществ, (Р20э в 2 раза), а также дополнительно вводится ион калия

Формула изобретения Способ получения фосфорно-калийного

удобрения, включающий высокотемпературную переработку шихты, содержащий природный фосфат, фторид щелочного металла и диоксид кремния, отличаю щи й- с я тем, что, с целью повышения концентрации питательных веществ в готовом продукте, в качестве фторида щелочного металла используют бифторид калия при соотношении природный фосфат - бифторид калия, равном 1:(0,19-0,44), и переработку ведут при

1500-1550°С.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фосфорно-калийного удобрения | 1986 |

|

SU1430386A1 |

| Способ получения сложного удобрения | 1988 |

|

SU1562334A1 |

| Способ получения фосфорной кислоты | 1988 |

|

SU1738753A1 |

| Способ получения удобрения пролонгированного действия | 1989 |

|

SU1773893A1 |

| Способ получения фосфорсодержащего удобрения | 1991 |

|

SU1810318A1 |

| Способ получения гранулированного двойного суперфосфата | 1990 |

|

SU1756315A1 |

| Собиратель для флотации фосфорсодержащих руд | 1990 |

|

SU1808388A1 |

| Способ получения двойного суперфосфата | 1990 |

|

SU1731764A1 |

| Способ получения фосфатов кальция | 1990 |

|

SU1816736A1 |

| Способ получения фосфорсодержащих удобрений | 1990 |

|

SU1710536A1 |

Изобретение относится к химической технологии, может быть использовано при высокотемпературной переработке фосфатного сырья и способствует повышению концентрации питательных веществ в готовом продукте. Шихту, содержащую природный фосфат и бифторид калия в соотношении 1:(0,19-0,44) и песок в качестве флюса, подвергают термообработке при 1500-1550°С. Содержание Р20з в готовом продукте увеличивается в 2 раза и дополнительно вводится ион калия. 1 табл.

| Способ получения радиозоната натрия | 1960 |

|

SU135479A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-05-15—Публикация

1989-05-24—Подача