Изобретение относится к производству минеральных удобрений типа аммофосфата и сульфоаммофосфата из бедных фосфоритов различных месторождений.

, Известен способ получения фосфорсо держащего удобрения, включающий разложение фосфоритов зкстракционной фосфорной кислотой (ЭФК), полученной из апатитового концентрата, концентрацией 29-31% Р205 с последующим гранулированием-сушкой продукта в аппарате БГС 1,

Недостаток этого способа - коррозия сушильно-грануляционного оборудования, вызванная наличием в щихте свободной фосфорной кислоты.

Процесс характеризуется значительным неорганизованным выбросом фтора в окружающую среду, который превышает предельно допустимые выбросы (ПДВ) в 2-5 раз. Кроме того, в готовом продукте остается 30-50% водорастворимых соединений фтора от общего его количества, что ухудшает экологию у потребителя.

Известен также способ получения фосфорсодержащего удобрения, в частности двойного суперфосфата, согласно которому фосфорит разлагают неупаренной фосфорной кислотой (ЭФК) концентрацией 29-31%, полученной из апатитового концентрата, в присутствии серной кислоты

при массовых отношениях НзР04 : SCaO, MgO. R203 в фосфате, равном (2.8-2,9): 1,0 и H2S04:P205 фосфорной кислоты, равном (0,05-0,09): 1,0. Фосфатную пульпу, содержащую 12-14% свободной фосфорной кислоты, гранулируют и сушат в аппарате БГС, после которого продукт содержит 5-7% свободной Р205, которую нейтрализуют на отдельной стадии, пропуская аммиак через кислый гранулированный продукт 2.

Недостатки способа - коррозия оборудования и загрязнение воздуха вредными соединениями фтора. Неорганизованный выброс фтора в атмосферу достигает 2,08,0 г/с, что в 1,4-5,5 раз превышает ПДВ. В продукте 50-60% фтора от введенного в процесс находится в водорастворимой форме, что отрицательно влияет на экологическую обстановку.

В связи с наличием в гранулированной шихте свободной фосфорной кислоты увеличиваются адгезионные свойства материала, что приводит к залипанию сушильно-грануляционного оборудования и снижению его производительности.

Наиболее близким к предлагаемому является способ получения фосфорсодержащего удобрения, включающий разложение фосфорита фосфорной кислотой в присутствии серной кислоты с нейтрализацией аммиа.ком кислой фосфатной пульпы, гранулированием-сушкой продукта 3.

Согласно этому фосфорит разлагают фосфорной кислотой концентрацией 20% Р205 в присутствии серной кислоты при весовом соотношении H2S04 : PaOs фосфорной кислоты, равном (0,1-0,5): 1,0 и весовом соотношении НзР04 к сумме СаО, MgO, R203 в фосфорите, равном (0,9-2,2): 1,0, а полученную пульпу нейтрализуют аммиаком перед гранулированием-сушкой продукта до достижения соотношения к PaOs в фосфатной пульпе, равного (0,120,21): 1,0. Аммонизированную пульпу гранулируют и сушат в аппаратах типа БГС и РКСГ.

Производительность аппарата БГС 910 т/ч. Выбросы фтора и аммиака в атмосферу составляют соответственно 1,3-1,5 г/с F и 14-15 г/с аммиака. Гранулометрический состав продукта, выходящего из гранулятора-сушилки 1-4 мм 75-92%, пылеунос 5%.

Недостатки способа состоят в низкой производительности грануляционно-сушильного оборудования, высоких (на уровне предельно допустимых выбросах фтористых соединений и аммиака, наличии большого пылеуноса из гранулятора.

Цель изобретения - повышение производительности процесса, снижение выбросов фтористых соединений и аммиака при одновременном снижении пылеуноса.

Цель достигается тем, что согласно способу, включающему разложение фосфоритов фосфорной и серной кислотами, нейтрализацию аммиаком кислой фосфатной пульпы, гранулирование и сушку продукта, разложение фосфорита ведут нормой кислот, обеспечивающей отнощение H2S04:P205фосфорной кислоты, равное (0,9-1,3) : 1,0 НзР04 : 2 СаО, MgO, RaOa в фосфорите, равное (0,55-0,85): 1,0, а аммиак вводят в количестве, необходимом для достижения соотношения в пульпе

N:P205 (0,08-0,11) : 1,0. Концентрацию серной кислоты берут в пределах 60-94% HaSO/i, а концентрацию НзР04 в пределах 19-26% Р205.

Сущность изобретения заключается в

следующем.

При разложении фосфорита фосфорной и серной кислотами определяющими факторами процесса являются соотношений между фосфоритом, фосфорной и серной

кислотами, а также аммиаком. Изменение массовых долей указанных реагентов влияет на производительность основного технологического оборудования, образование различных фтористых соединений, выделение фтора и аммиака в газовую фазу, пылеунос из гранулятора-сушилки,

При ведении процесса в указанных соотношениях реагентов (фосфорита, фосфорНОЙ и серной кислот, аммиака) в сравнении с прототипом наблюдается увеличение производительности основного технологического оборудования, практически отсутствует выделение фтора и аммиака в газовую

фазу, происходит образование водорастворимых соединений фтора, уменьшаются выбросы пыли в окружающую среду. Изменение массовых долей одного из реагентов не приводит к достижению цели изобретения.

Полнота разложения фосфоритов в ЭФК и возможность дальнейшей переработки фосфатных пульп в готовый продукт

зависят от качества кислоты, ее концентрации и от соотношения между реагентами. Теоретически невозможно рассчитать норму кислоты, необходимую для разложения определенного количества фосфорита. Экспериментально установлено, что в 1 т РаОа ЭФК, полученной из фосфорита Каратау, максимально разлагается только 0,093 т Р205 этого же фосфорита (при стёхиометрической норме 0,26 т Р205 из фосфорита на 1 тРаОбизЭФК).

Увеличение концентрации ЭФК с 19 до 26% PaOs приводит к незначительному возрастанию доли фосфорита, растворяющегося в кислоте - с 0,093 до 0,1 т PaOs фосфорита на 1 т PaOs из ЭФК. Введение в процесс серной кислоты увеличивает растворимость фосфорита в фосфорной кислоте, однако норму серной кислоты рассчитать нельзя. Если серную кислоту вводить в процесс в количестве, обеспечивающем связывание всего кальция в сульфат кальция, то такую пульпу аммонизировать нельзя из-за кристаллизации.

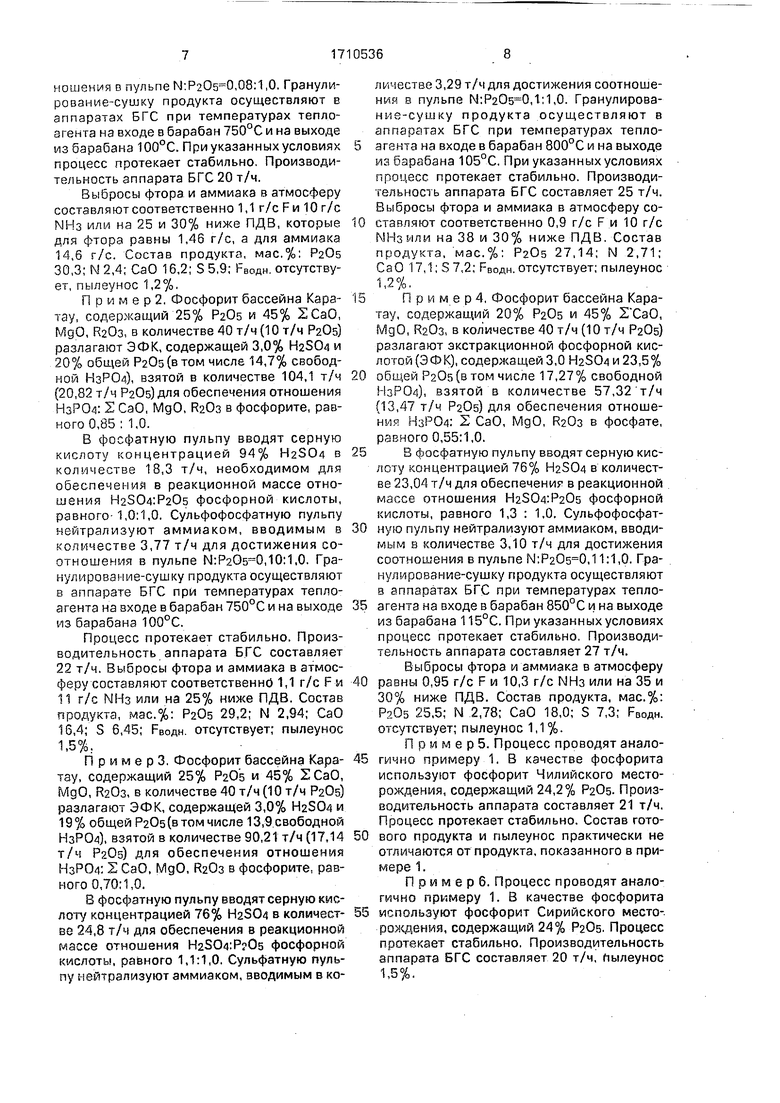

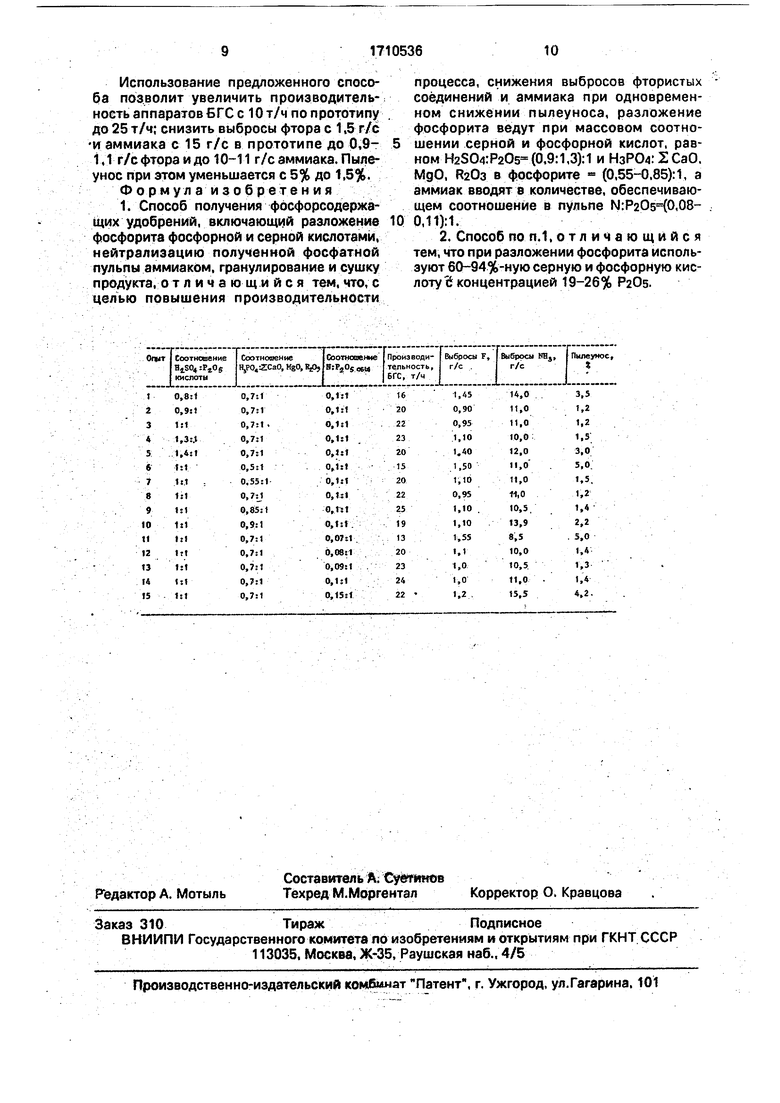

Целесообразность выбранных соотношений компонентов процесса проиллюстрирована в таблице.

Вопросы улучшения экологии производств фосфорсодержащих удобрений за счет снижения абсолютных величин выбросов в атмосферу фтористых соединений, аммиака и пыли являются чрезвычайно актуальными.

Предлагаемый способ позволяет достичь уровня предельно допустимых выбрю-. сов (ПДВ), которые для фтора составляют 1.46 г/с, аммиака 14,6 г/с. Унос пыли из барабанного гранулятора-сушилки (БГС) составляет 5%. Абсолютные значения выбросов вредных веществ в год в соответствии с ПДВ составляют: по фтору 35,3 т/год, по аммиаку 353 т/год. Приведенные величины соответствуют мощности производства 131 тыс.т. Р205 в год. При увеличении производительности процесса в условиях технологии прототипа абсолютные выбросы по фтору, аммиаку и пыли превысят ПДВ за год, так как удельные выбросы останутся без изменения. Поэтому достигнутые в прототипе результаты не могут удовлетворить предъявляемым требованиям при интенсификации производства аммофосфата. Необходимо менять технологию и, в частности, соотношения между реагентами, которые определяют существо процесса.

Увеличение отношения H2S04: Р205 более 0,5 нежелательно в связи с возрастанием водной формы Р205 в готовом продукте. Но это справедливо для конкретных соотношений между реагентами. Так в прототипе на 100 мае.ч. ЭФК вводится 15.0-35 мас.ч фосфорита, а в предлагаемом способе (см.примеры) на 100 мас.ч. ЭФК 38,570,0 мас.ч. фосфорита. При указанных соотношениях между ЭФК и фосфоритом в предлагаемом способе увеличение нормы серной кислоты (H2S04:P205) свыше 0,5 не приведет к возрастанию водной формы PaOs выше уровня, полученного в прототипе.

Отношение реагентов ЭФК. серной кислоты и аммиака взаимосвязаны. Осуществить процесс по стехиометрическим нормам не возможно ввиду загустевания реакционной массы и крайне низких коэффициентов разложения фосфатного сырья. Поэтому заключение о том, что при соотношении НзРО4 : 2СаО, МдО, РаОз менее 0,9 происходит падение водной и усвояемой

0 форм РаОб и резко ухудшаются условия грануляции продукта, относится только к выбранным условиям ггрототипа.

В таблице показано, что отношение NiPzOs в фосфатной пульпе наряду с другими указанными в формуле соотношениями оказывает равнозначное влияние на цель изобретения. Так при постоянных отношениях H2S04:P205 фосфорной кислоты и HsPO/irSCaO, MgO. ВаОз, равных соответственно 1:1 и 0,7:1, в зависимости от соотношения азота (аммиака) к содержанию Р205 в фосфатной пульпе меняются состав и свойства аммонизированной пульпы, которые определяют способность дальнейшей

5 ее переработки в гранулированный продукт и количество выбросов вредных веществ в атмосферу. При отношении N:P205 0,1:1,0 производительность аппарата БГС составляет 22 т/ч или в 2,2 раза выше, чем в прототипе, а выбросы фтора и аммиака на 20-30% ниже прототипа, что составляет со: ответственно 0,95 и 11,0 г/с. При этом пылеунос из БГС снижается в 3 раза и составляет 1,2%. Увеличение соотношения N:P205 до

5 0,15 при сохранении остальных параметров процесса приводит к увеличению температуры реакционной массы и изменению солевого состава пульпы, что негативно сказывается на выброс вредных веществ.

0 Выделение фтора в газовую фазу увеличивается до 1,2 г/с, а аммиака до 15,5 г/с. Количество пыли возрастает с 1,2 до 4,2%.

Пример. Фосфорит бассейна Каратау, содержащий 25% Р205 и 45% ZCaO,

5 MgO, RaOa, в количестве 40 т/ч (10 т/ч РаОз) разлагают экстракционной фосфорной киС лотой (ЭФК), содержащей 4,0% HaSO-i и 26 общей PaOs (в том числе 19,11% свободной НзР04), взятой в количестве 80,1 т/ч

0 (20,82 т/ч Р205) для обеспечения отношения 2СаО, MgO, РаОз в фосфорите, равного 0,85:1,0.

В фосфатную пульпу вводят серную кислоту концентрацией 60% H2S04 в количестве 25,72 т/ч для обеспечения в реакционной массе отношения H2S04:P205 фосфорной кислоты, равного 0.9:1,0. Сульфофосфатную пульпу нейтрализуют аммиаком, вводимым в количестве 2,99 т/ч для достижения соотношения в пульпе N:P205 0,08:1,0, Гранулирование-сушку продукта осуществляют в аппаратах БГС при температурах теплозгента на входе в барабан 750°С и на выходе из барабана100°С. При указанных условиях процесс протекает стабильно. Производительность аппарата БГС 20 т/ч.

Выбросы фтора и аммиака в атмосферу составляют соответственно 1,1 г/с Ри 10 г/с NHs или на 25 и 30% ниже ПДВ, которые для фтора равны 1,46 г/с, а для аммиака 14,6 г/с. Состав продукта, мас.%: Р205 30,3: N 2,4; СаО 16,2; S 5,9; Рводн. отсутствует, пылеунос 1,27о.

П р и м е р 2. Фосфорит бассейна Каратау, содержащий 25% PaOs и 45% SCaO, MgO, R203, в количестве 40 т/ч (10 т/ч РгОб) разлагают ЭФК, содержащей 3,0% H2S04 и 20% общей Р205(втом числе 14,7% свободной НзРОд), взятой в количестве 104,1 т/ч (20,82 т/ч Р205) для обеспечения отношения НзР04: 2 СаО, MgO, В20з в фосфорите, равного 0,85 ; 1,0.

В фосфатную пульпу вводят серную кислоту концентрацией 94% H2S04 в количестве 18,3 т/ч, необходимом для обеспечений в реакционной массе отношения H2S04:P205 фосфорной кислоты, равного-1,0:1,0. Сульфофосфатную пульпу нейтрализуют аммиаком, вводимым в количестве 3,77 т/ч для достижения соотношения в пульпе N:P205 0,10:1,0. Гранулирование-сушку продукта осуществляют в аппарате БГС при температурах теплоагента на входе в барабан 760°С и на выходе из барабана100°С.

Процесс протекает стабильно. Производительность аппарата БГС составляет 22 т/ч. Выбросы фтора и аммиака в атмосферу составляют соответственно 1,1 г/с Ри 11 г/с NH3 или на 25% ниже ПДВ. Состав продукта, мас.%: Р205 29,2; N 2,94; СаО 16,4; S 6,45; РВОДН отсутствует; пылеунос 1,5%;

Примерз. Фосфорит бассейна Каратау, содержащий 25% PaOs и 45% SCaO, MgO, R203, в количестве 40 т/ч (10 т/ч Р205) разлагают ЭФК, содержащей 3,0% H2S04 и 19% общей Р205(втомчисле 13,9.свободной НзРО/ч), взятой в количестве 90,21 т/ч (17,14 т/ч PaOg) для обеспечения отношения НзР04: 2 СаО, MgO, В20з в фосфорите, равного 0,70:1,0.

В фосфатную пульпу вводят серную кислоту концентрацией 76% H2S04 в количестве 24,8 т/ч для обеспечения в реакционной массе отношения H2SO4:P 05 фосфорной кислоты, равного 1,1:1,0. Сульфатную пульпу нейтрализуют аммиаком, вводимым в количестве 3,29 т/ч для достижения соотношения в пульпе N:P205 0,t:1,0. Гранулирование-сушку продукта осуществляют в аппаратах БГС при температурах теплоагента на входе в барабан 800°С и на выходе из барабана 105°С. При указанных условиях процесс протекает стабильно. Производительность аппарата БГС составляет 25 т/ч. Выбросы фтора и аммиака в атмосферу составляют соответственно 0,9 г/с Р и 10 г/с МНзили на 38 и 30% ниже ПДВ. Состав продукта, мас.%: РаОз 27,14; N 2,71; СаО 17,1; S 7,2; РВОДН. отсутствует; пылеунос 1,2%.

П р и м е р 4. Фосфорит бассейна Каратау, содержащий 20% Р205 и 45% ГСаО, MgO, R203, в количестве 40 т/ч (10 т/ч Р205) разлагают экстракционной фосфорной кислотой (ЭФК), содержащей 3,0 H2S04 и 23,5%

общей Р205 (в том числе 17,27% свободной НзР04), взятой в количестве 57,32т/ч (13,47 т/ч Р205) для обеспечения отношения НзР04: 2 СаО, MgO, RzOs в фосфате, равного 0,55:1,0.

В фосфатную пульпу вводят серную кислоту концентрацией 76% H2S04 в количестве 23,04 т/ч для обеспечения в реакционной массе отношения H2S04:P205 фосфорной кислоты, равного 1,3 : 1,0, Сульфофосфатную пульпу нейтрализуют аммиаком, вводимым 8 количестве 3,10 т/ч для достижения соотношения в пульпе М:Р205 0,11:1,0. Гранулирование-сушку продукта осуществляют в аппаратах БГС при температурах теплоагента на входе в барабан 850°С и на выходе из барабана 115°С. При указанных условиях процесс протекает стабильно. Производительность аппарата составляет 27 т/ч,

Выбросы фтора и аммиака в атмосферу

равны 0,95 г/с Р и 10,3 г/с NH3 или на 35 и 30% ниже ПДВ. Состав продукта, мас.о: Р205 25,5; N 2,78; СаО 18,0; S 7,3; РВОДН. отсутствует; пылеунос 1,1%.

П р и м е р 5. Процесс проводят аналогично примеру 1. В качестве фосфорита используют фосфорит Чилийского месторождения, содержащий 24,2% Р205. Производительность аппарата составляет 21 т/ч. Процесс протекает стабильно. Состав готового продукта и пылеунос практически не отличаются отпродукта, показанного в примере 1,

П р и м е р 6. Процесс проводят аналогично примеру 1. В качестве фосфорита

мспользуют фосфорит Сирийского месторояодения, содержащий 24% Р205. Процесс протекает стабильно. Производительность аппарата БГС составляет 20 т/ч, пылеунос 1,5%.

Использование предложенного способа позволит увеличить производительность аппаратов БГС с 10 т/ч по прототипу до 25 т/ч; снизить выбросы фтора с 1.5 г/с Н аммиака с 15 г/с в прототипе до 0,91,1 г/с фтора и до 10-11 г/с аммиака. Пылеунос при этом уменьшается с 5% до 1,5%. Формула изобретения 1. Способ получения фосфорсодержащих удобрений, включающий разложение фосфорита фосфорной и серной кислотами, нейтрализацию полученной фосфатной пульпы аммиаком, гранулирование и сушку продукта, о т личающийся тем, что, с целью повышения производительности

процесса, снижения выбросов фтористых соединений и аммиака при одновременном снижении пылеуноса, разложение фосфорита ведут при массовом соотношении серной и фосфорной кислот, равном H2S04:P205 (0,9:1,3): 1 и НзРО/|:2СаО. МдО, R203 в фосфорите (0,55-0,85): 1, а аммиак вводят 8 количестве, обеспечивающем соотношение в пульпе N:P205(,11):1.

2. Способ по П.1,отличающийся тем, что при разложении фосфорита используют 60-94 %-ную серную и фосфорную кислоту В концентрацией 19-26% Р205.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фосфорсодержащего удобрения | 1991 |

|

SU1810318A1 |

| Способ получения фосфорной кислоты и сульфата кальция | 1989 |

|

SU1781169A1 |

| Способ переработки магнийсодержащих фосфоритов | 1990 |

|

SU1733377A1 |

| Способ получения фосфорсодержащего удобрения | 1990 |

|

SU1768566A1 |

| Способ получения двойного суперфосфата | 1990 |

|

SU1731764A1 |

| Способ получения гранулированного двойного суперфосфата | 1990 |

|

SU1756315A1 |

| Способ получения комплексного удобрения | 1989 |

|

SU1726466A1 |

| Способ получения сложного удобрения | 1980 |

|

SU887555A1 |

| Способ получения фосфорсодержащих удобрений | 1983 |

|

SU1097580A1 |

| Способ получения экстракционной фосфорной кислоты | 1988 |

|

SU1701628A1 |

Изобретение относится к производству минеральных удобрений типа аммофосфатаи сульфоаммофосфата из бедных фосфоритов различных месторождений. Цель изобретения - повышение производительности процесса, снижение выбросов фтористых соединений и аммиака при одновременном снижении пылеуноса. Фосфориты разлагают фосфорной кислотой, которую берут в количестве, обеспечивающем соотношение H2S04:P205 фосфорной К11СЛОТЫ, равное 0,9-1,3:1,0 и НзР04:2 СаО, МдО, Р20з в фосфорите, равное 0,55-0,85:1,0. Полученную пульпу нейтрализуют аммиаком, который вводят в количестве, необходимом для достижения соотношения в пульпе N:P205, равного 0,08-0,11:1,0. Концентрация кислоты (серной) 80-94% H2S04, а фосфорной 19- 26% РаОб. Производительность процесса 20 т/ч. Выбросы фтора 0,9-1,1 г/с, аммиака 10-11 г/с. Г1ылеунос при этом уменьшается до 1,5%. 1 З.П. ф-лы, 1 табл.•W^

| Способ получения удобрения | 1979 |

|

SU857087A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-02-07—Публикация

1990-01-09—Подача