Изобретение относится к технологии машиностроения, химической промышленности, энергетике и другим отраслям, использующих технику смешивания сыпучих материалов, и может быть применено, в частности, для получения композиций металлических и других порошков для газопламенного нанесения покрытий.

Цель изобретения - упрощение конструкции устройства.

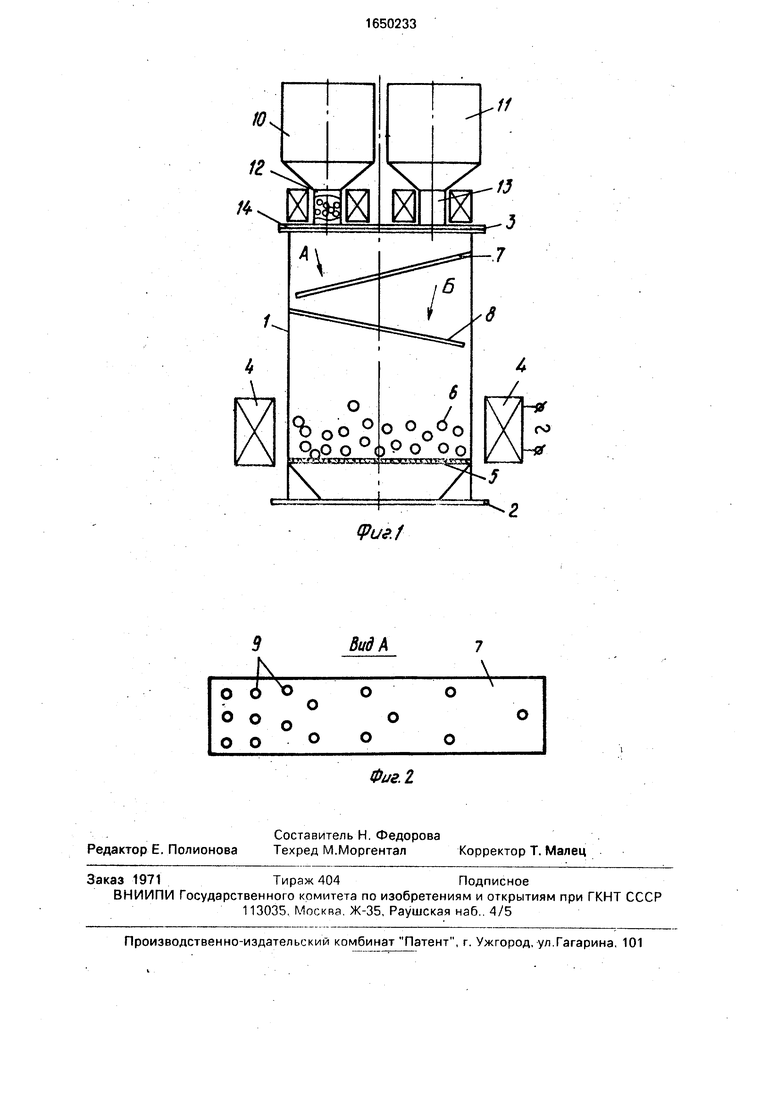

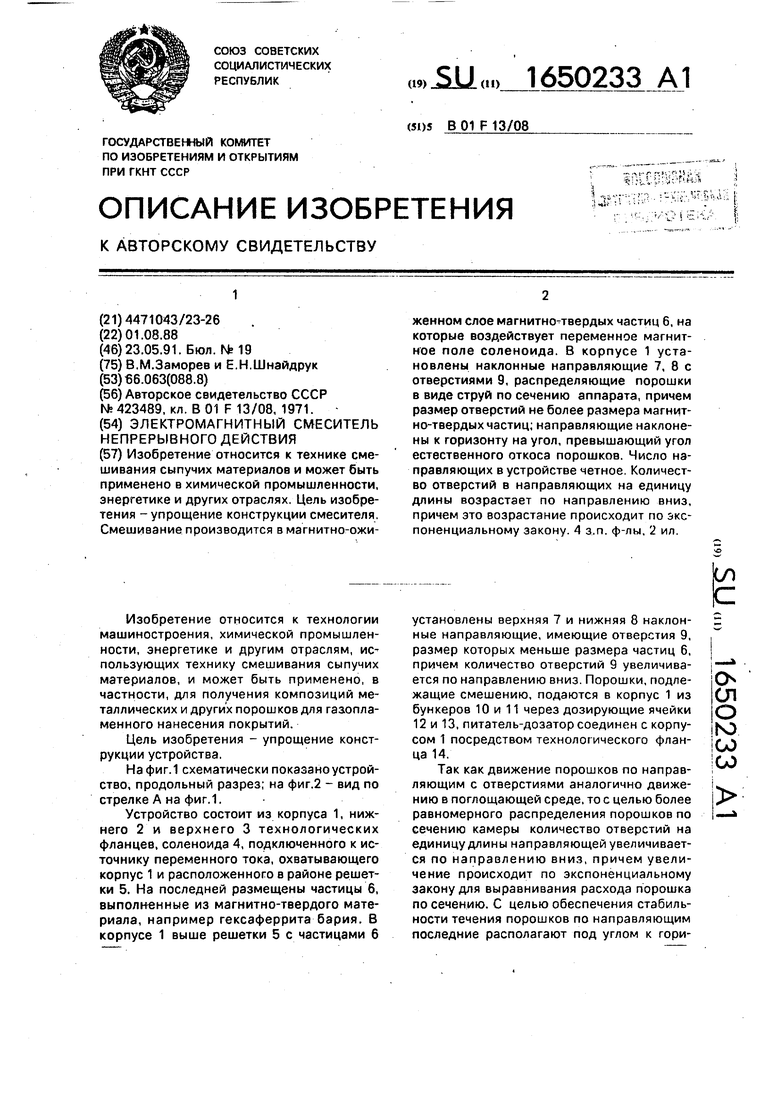

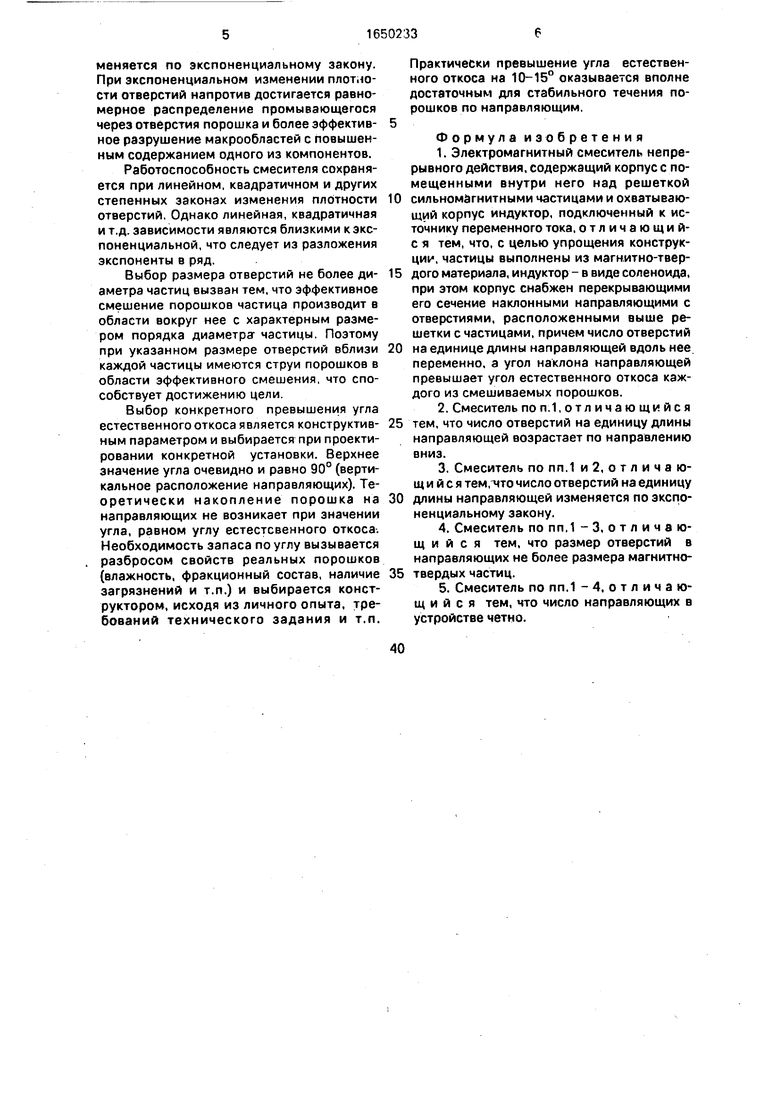

На фиг.1 схематически показано устройство, продольный разрез; на фиг.2 - вид по стрелке А на фиг.1.

Устройство состоит из корпуса 1, нижнего 2 и верхнего 3 технологических фланцев, соленоида 4, подключенного к источнику переменного тока, охватывающего корпус 1 и расположенного в районе решетки 5. На последней размещены частицы 6, выполненные из магнитно-твердого материала, например гексаферрита бария. В корпусе 1 выше решетки 5 с частицами 6

установлены верхняя 7 и нижняя 8 наклонные направляющие, имеющие отверстия 9, размер которых меньше размера частиц 6, причем количество отверстий 9 увеличивается по направлению вниз Порошки, подлежащие смешению, подаются в корпус 1 из бункеров 10 и 11 через дозирующие ячейки 12 и 13, питатель-дозатор соединен с корпусом 1 посредством технологического фланца 14.

Так как движение порошков по направляющим с отверстиями аналогично движению в поглощающей среде, то с целью более равномерного распределения порошков по сечению камеры количество отверстий на единицу длины направляющей увеличивается по направлению вниз, причем увеличение происходит по экспоненциальному закону для выравнивания расхода порошка по сечению. С целью обеспечения стабильности течения порошков по направляющим последние располагают под углом к горио

(Л

о

N3 СО OJ

эонтали, превышающим углы естественного откоса смешиваемых порошков, в противном случае на направляющих накапливается порошок и нарушается стабильность работы смесителя. Во избежание отложений порошков между направляющей и стенкой корпуса оставляют технологический зазор. Камеру и направляющие выполняют из слабомагнитных материалов. Для обеспечения более равномерного распределения порошков перемежающимися струями количество направляющих выбирают четным. Для обеспечения наиболее эффективного смешивания в магнитно-ожиженном слое размер отверстий в направляющих выбирают не более размера частиц магнитно- ожиженного слоя. В случае необходимости устройство выполняют секционным.

Устройство работает следующим образом. В бункеры 10 и 11 засыпают порошки, подлежащие смешиванию. Соленоид 4 подключают к источнику переменного тока. Возникающее при этом в объеме корпуса переменное магнитное поле воздействует на магнитно-твердые частицы б, предварительно намагниченные и обладающие собственным магнитным моментом, и приводит последние в интенсивное вращательное и поступательное движение. Затем включают дозирующие ячейки 12 и 13. Порошки, поступающие в корпус 1, скользят по направляющим 7 и 8 и, просыпаясь же сквозь отверстия 9, распределяются струями по сечению корпуса 1. Затем струи порошков попадают в магнитно-ожиженный слой частиц 6, которые при своем движении производят смешивание. Смесь через перфорированную решетку 5 поступает на выход устройства.

Достижение цели основано на применении магнитно-ожиженного слоя - взвешенного слоя магнитно-твердых частиц, на которые воздействуют переменным магнитным полем соленоида, подключенного к источнику переменного тока быстро движущиеся частицы которого передают часть кинетической энергии своего вращательного и поступательного движения частицам смешиваемых порошков. При подаче в камеру порошков смешивание происходит эффективно только на границе зон подачи различных порошков, так как масштаб смешивания соизмерим с размером частиц магнитно-ожиженного слоя. Поэтому для распределения смешиваемых сред применены наклонные направляющие с отверстиями, перекрывающие сечение камеры.

В предлагаемом устройстве применяют следующий вид взвешенного слоя: за счет энергии переменного поля соленоида (невращающегося) магнитно-твердые частицы приводятся во вращение вокруг одной из собственных осей, затем энергия этого движения перераспределяется за счет диполь-дипольного взаимодействия между частицами, и последние начинают двигаться поступательно с равной вероятностью во всех направлениях.

Таким образом, система индуктор - ча0 стицы представляет собой единый комплекс, обеспечивающий работоспособность устройства.

Далее взвешенный слой типа соленоид - магнитно-твердые частицы характеризует5 ся высокоинтенсивным перемешиванием в области, сравнимой по размеру с диаметром частицы, и в то же время относительно слабым перемешиванием в масштабе всего аппарата.

0 Таким образом, перераспределение материала в системе переформированными направляющими обеспечивает эффективную работу в качестве рабочего органа - гомогенизатора - частиц слоя, в котором в

5 качестве индуктора применен соленоид.

В противном случае при отсутствии направляющих для получения на выходе устройства- продукта требуемого качества требуется большое количество секций слоя,

0 т.е. упрощение конструкции за счет замены сложного индуктора более простым перекрывается усложнением собственно аппарата и тем самым аннулирует достижение цели,

5 Возрастание числа отверстий по направлению вниз обусловлено локализованным вводом исходных порошков. В частности, при равномерной сетке или прямом вводе порошков в магнито-сжиженный

0 слой под каждым из бункеров (фиг. 1) наблюдается зона с повышенным содержанием одного из компонентов, что препятствует достижению цели. При изменении плотности отверстий при течении порошков

5 обеспечивается более равномерно распределение компонентов струями по сечению аппарата, что обеспечивает эффективную гомогенизацию в слое магнито-твердых частиц.

0 Выбор экспоненциальной зависимости изменения плотности обусловлен тем, что количество порошка, просыпающегося через отверстия на единице длины направляющей, пропорционально числу (в общем случае - суммарной площади) отверстий и

5 количеству (расходу) набегающего порошка.

При одинаковой плотности отверстий и постоянном расходе порошка из бункера количество просыпающегося порошка изменяется по экспоненциальному закону. При экспоненциальном изменении плотности отверстий напротив достигается равномерное распределение промывающегося через отверстия порошка и более эффективное разрушение макрообластей с повышенным содержанием одного из компонентов.

Работоспособность смесителя сохраняется при линейном, квадратичном и других степенных законах изменения плотности отверстий. Однако линейная, квадратичная и т.д. зависимости являются близкими к экспоненциальной, что следует из разложения экспоненты в ряд.

Выбор размера отверстий не более диаметра частиц вызван тем, что эффективное смешение порошков частица производит в области вокруг нее с характерным размером порядка диаметраг частицы. Поэтому при указанном размере отверстий вблизи каждой частицы имеются струи порошков в области эффективного смешения, что способствует достижению цели.

Выбор конкретного превышения угла естественного откоса является конструктивным параметром и выбирается при проектировании конкретной установки. Верхнее значение угла очевидно и равно 90° (вертикальное расположение направляющих). Теоретически накопление порошка на направляющих не возникает при значении угла, равном углу естестсвенного откоса. Необходимость запаса по углу вызывается разбросом свойств реальных порошков (влажность, фракционный состав, наличие загрязнений и т.п.) и выбирается конструктором, исходя из личного опыта, требований технического задания и т.п.

Практически превышение угла естественного откоса на 10-15° оказывается вполне достаточным для стабильного течения порошков по направляющим.

Формула изобретения

1.Электромагнитный смеситель непрерывного действия, содержащий корпус с помещенными внутри него над решеткой

сильномагнитными частицами и охватывающий корпус индуктор, подключенный к источнику переменного тока, отличающий- с я тем, что, с целью упрощения конструкции, частицы выполнены из магнитно-твердого материала, индуктор - в виде соленоида, при этом корпус снабжен перекрывающими его сечение наклонными направляющими с отверстиями, расположенными выше решетки с частицами, причем число отверстий

на единице длины направляющей вдоль нее переменно, а угол наклона направляющей превышает угол естественного откоса каждого из смешиваемых порошков.

2.Смеситель по п.1,отличающийся тем, что число отверстий на единицу длины

направляющей возрастает по направлению вниз.

3.Смеситель по пп.1 и 2, отличающий с я тем, что число отверстий на единицу

длины направляющей изменяется по экспоненциальному закону.

4.Смеситель по пп,1 -3, отличающий с я тем, что размер отверстий в направляющих не более размера магнитнотвердых частиц.

5.Смеситель по пп.1 -4, отличающий с я тем, что число направляющих в устройстве четно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия производства кормовой добавки | 2016 |

|

RU2642441C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ЛОМА ЭЛЕКТРОПРОВОДОВ | 2011 |

|

RU2490545C2 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ДИСПЕРСНОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2663425C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛОСОДЕРЖАЩЕЙ ГОРНОЙ МАССЫ | 1999 |

|

RU2144430C1 |

| Загрузочное устройство пневмотранспортной установки для сыпучего материала | 1983 |

|

SU1134500A1 |

| ПРОТИВОТОЧНЫЙ РЕАКТОР С КИПЯЩИМ СЛОЕМ | 2013 |

|

RU2542242C1 |

| Запорно-регулирующее устройство | 1978 |

|

SU832212A1 |

| Способ приготовления лечебных кормов | 2020 |

|

RU2737422C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2169325C1 |

| Сушилка для сыпучих материалов | 2015 |

|

RU2613217C1 |

Изобретение относится к технике смешивания сыпучих материалов и может быть применено в химической промышленности, энергетике и других отраслях. Цель изобретения -упрощение конструкции смесителя. Смешивание производится в магнитно-ожиженном слое магнитно-твердых частиц 6, на которые воздействует переменное магнитное поле соленоида. В корпусе 1 установлены наклонные направляющие 7, 8 с отверстиями 9, распределяющие порошки в виде струй по сечению аппарата, причем размер отверстий не более размера магнитно-твердых частиц; направляющие наклонены к горизонту на угол, превышающий угол естественного откоса порошков. Число направляющих в устройстве четное Количество отверстий в направляющих на единицу длины возрастает по направлению вниз, причем это возрастание происходит по экспоненциальному закону. 4 з.п. ф-лы, 2 ил

Фиг

| СМЕСИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1971 |

|

SU423489A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-05-23—Публикация

1988-08-01—Подача