Изобретение относится к химическому машиностроению, в частности к устройствам для механического распыления жидко- текучих материалов, и может быть использовано в химической, микробиологической, пищевой и фармацевтической промышленности.

Целью изобретения является снижение удельного расхода тепла на единицу испаренной влаги и повышение ресурса работы привода диска.

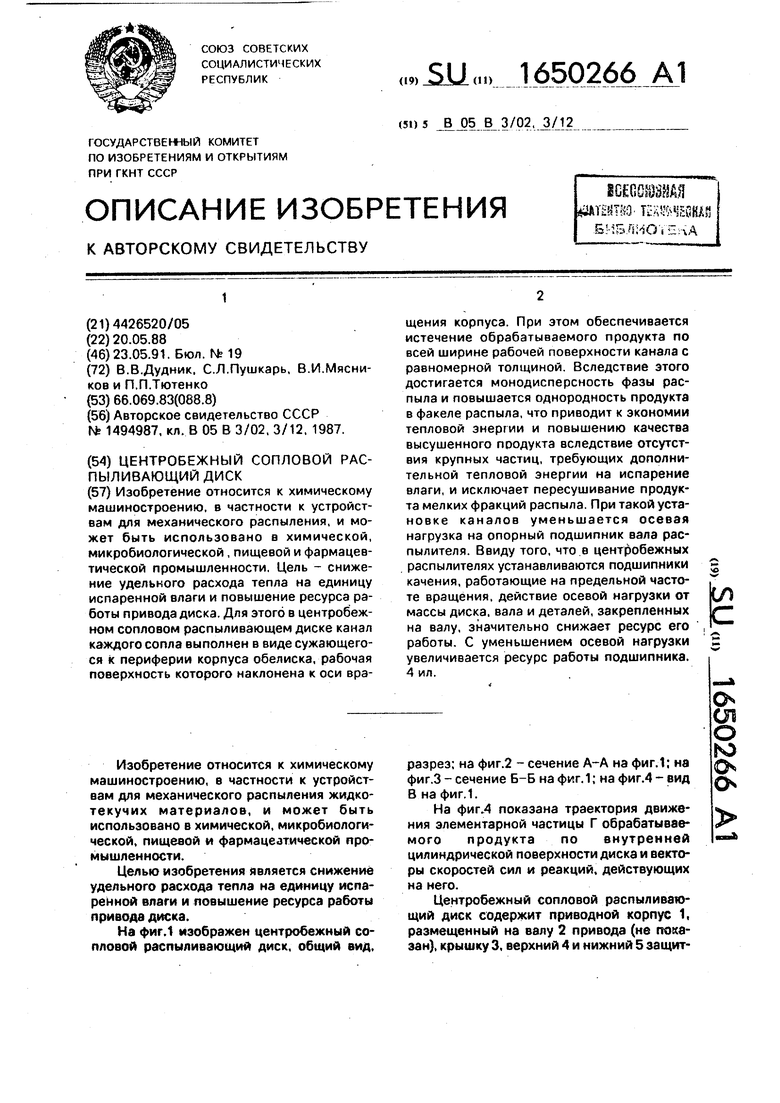

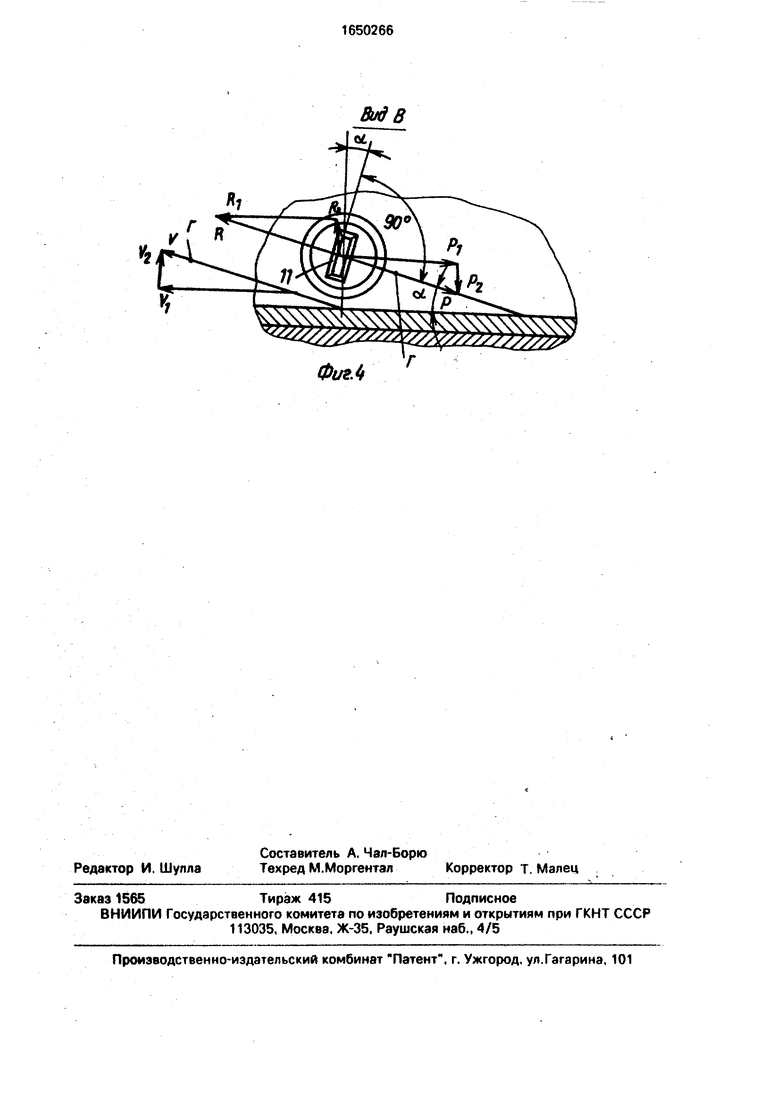

На фиг.1 изображен центробежный сопловой распиливающий диск, общий вид.

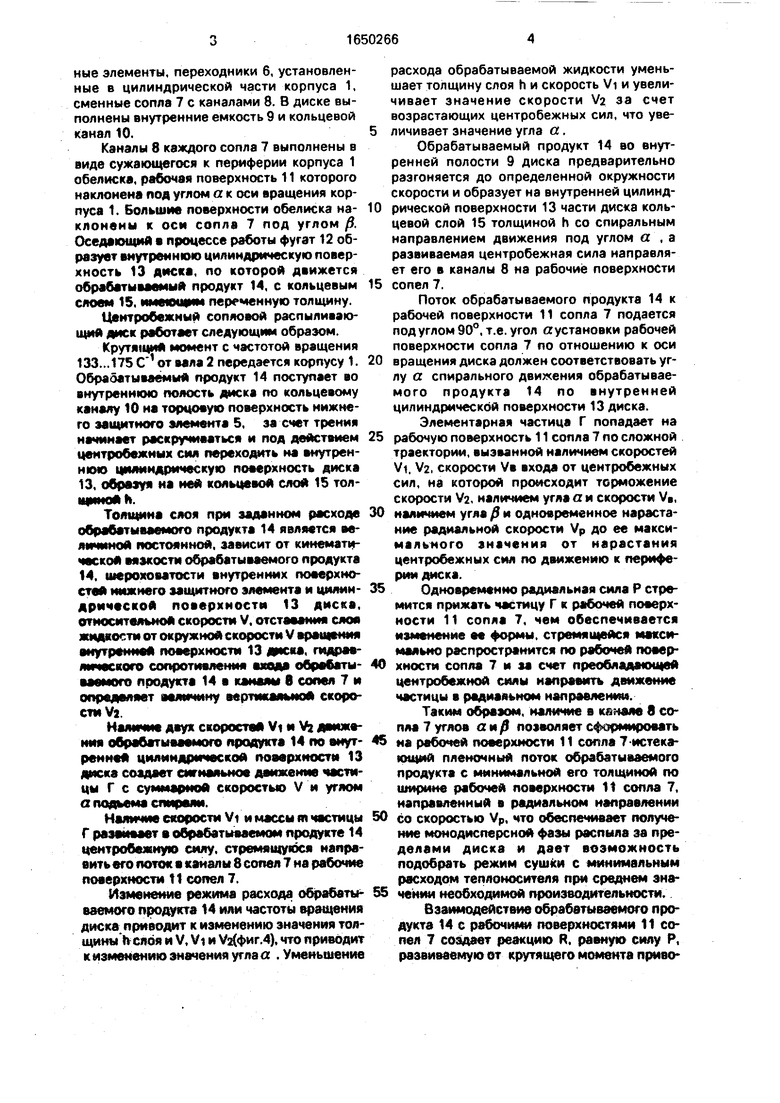

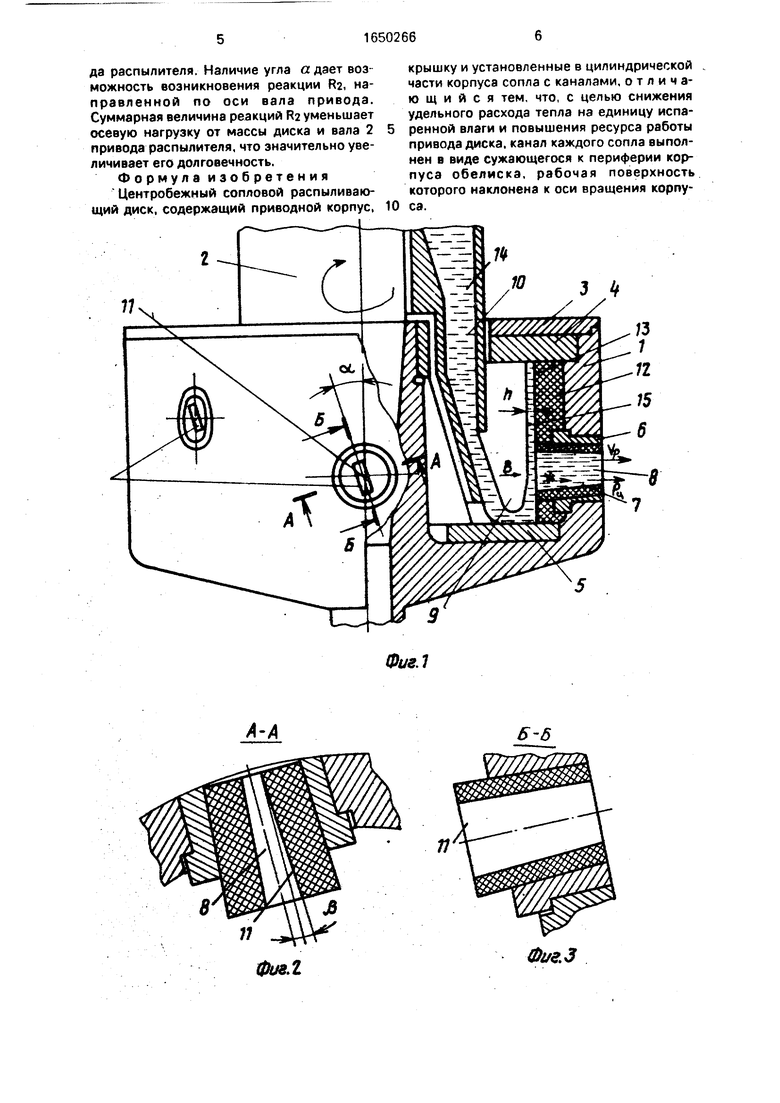

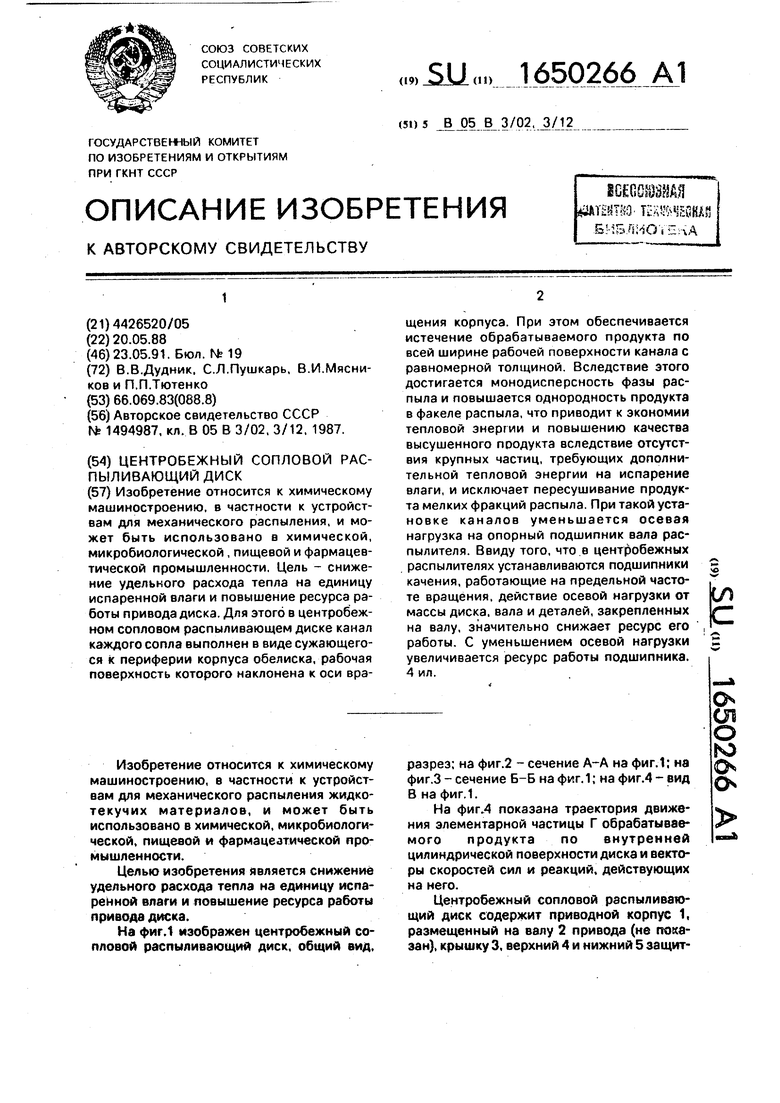

разрез; на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг. 1; на фиг.4 - вид В на фиг.1.

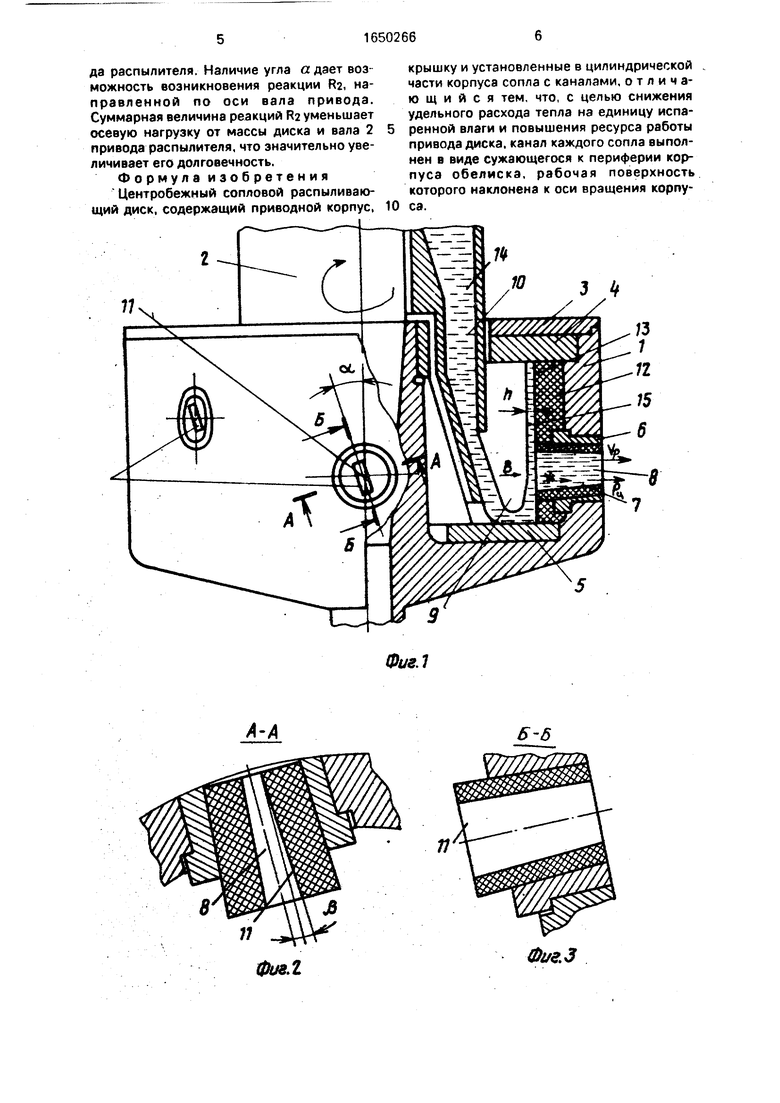

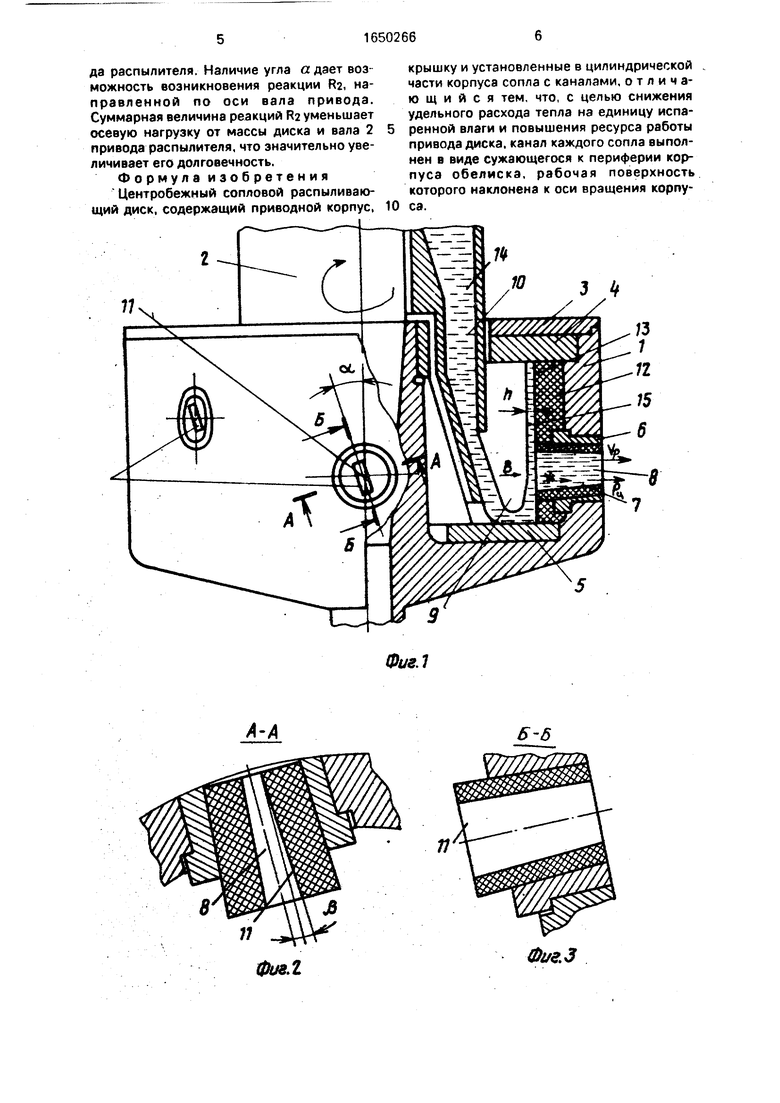

На фиг.4 показана траектория движения элементарной частицы Г обрабатываемого продукта по внутренней цилиндрической поверхности диска и векторы скоростей сил и реакций, действующих на него.

Центробежный сопловой распиливающий диск содержит приводной корпус 1, размещенный на валу 2 привода (не показан), крышку 3, верхний 4 и нижний 5 защито сл о

ю

о

ные элементы, переходники 6, установленные в цилиндрической части корпуса 1, сменные сопла 7 с каналами 8. В диске выполнены внутренние емкость 9 и кольцевой канал 10.

Каналы 8 каждого сопла 7 выполнены в виде сужающегося к периферии корпуса 1 обелиска, рабочая поверхность 11 которого наклонена под углом а к оси вращения корпуса 1. Большие поверхности обелиска наклонены к оси сопла 7 под углом ft. Оседающий а процессе работы фугат 12 образует внутреннюю цилиндрическую поверхность 13 диска, по которой движется обрабатываемый продукт 14, с кольцевым слоем 15, имеющим переменную толщину.

Центробежный сопловой распиливающий диск работает следующим образом.

Крутящий момент с частотой вращения 133...175 С 1 от вала 2 передается корпусу 1. Обрабатываемый продукт 14 поступает во внутреннюю полость диска по кольцевому каналу 10 на торцовую поверхность нижнего защитного элемента 5, за счет трения начинает раскручиваться и под действием центробежных сил переходить на внутреннюю цилиндрическую поверхность диска

13,образуя на ней кольцевой слой 15 тол- щииойп.

Толщина слоя при заданном расходе обрабатываемого продукта 14 является величиной постоянной, зависит от кинематической вязкости обрабатываемого продукта

14.шероховатости внутренних поверхностей нижнего защитного элемента и цилиндрической поверхности 13 диска, относительной скорости V. отставания слоя жидкости от окружной скорости V вращения внутренней поверхности 13 диска, гидравлического сопротивления входа обрабатываемого продукта 14 в камалм в сопел 7 и определяет величину вертикальной скорости Vj

Наличие двух скоростей Vi и Vz движения обрабатываемого продукта 14 по внутренней цилиндрической поверхности 13 диска создает сигнальное движение частицы Г с суммарной скоростью V и углом а подъема спирали.

Наличие скорости Vt и массы т частицы Г развивает а обрабатываемом продукте 14 центробежную силу, стремящуюся направить его поток а каналы 8 сопел 7 на рабочие поверхности 11 сопел 7.

Изменение режима расхода обрабатываемого продукта 14 или частоты вращения диска приводит к изменению значения толщины h слоя и V, Vi и /2{фиг.4), что приводит к изменению значения угла а . Уменьшение

расхода обрабатываемой жидкости уменьшает толщину слоя h и скорость Vi и увеличивает значение скорости V2 за счет возрастающих центробежных сил, что увеличивает значение угла а.

Обрабатываемый продукт 14 во внутренней полости 9 диска предварительно разгоняется до определенной окружности скорости и образует на внутренней цилиндрической поверхности 13 части диска кольцевой слой 15 толщиной h со спиральным направлением движения под углом а , a развиваемая центробежная сила направляет его в каналы 8 на рабочие поверхности

сопел 7.

Поток обрабатываемого продукта 14 к рабочей поверхности 11 сопла 7 подается под углом 90°, т.е. угол а установки рабочей поверхности сопла 7 по отношению к оси

вращения диска должен соответствовать углу а спирального движения обрабатываемого продукта 14 по внутренней цилиндрической поверхности 13 диска. Элементарная частица Г попадает на

рабочую поверхность 11 сопла 7 по сложной траектории, вызванной наличием скоростей Vi. V2, скорости VB входа от центробежных сил, на которой происходит торможение скорости V2, наличием угла а и скорости VB,

наличием угла ft и одновременное нарастание радиальной скорости Vp до ее максимального значения от нарастания центробежных сил по движению к периферии диска.

Одновременно радиальная сила Р стремится прижать частицу Г к рабочей поверхности 11 сопла 7, чем обеспечивается изменение ее формы, стремящейся максимально распространится по рабочей поеерхности сопла 7 и за счет преобладающей центробежной силы направить движение частицы в радиальном направлении.

Таким образом, наличие в канале 8 сопла 7 углов а и ft позволяет сформировать

на рабочей поверхности 11 сопла 7-истекающий пленочный поток обрабатываемого продукта с минимальной его толщиной по ширине рабочей поверхности 11 сопла 7, направленный в радиальном направлении

со скоростью Vp, что обеспечивает получение монодисперсной фазы распыла за пределами диска и дает возможность подобрать режим сушки с минимальным расходом теплоносителя при среднем эначении необходимой производительности.

Взаимодействие обрабатываемого продукта 14 с рабочими поверхностями 11 сопел 7 создает реакцию R, равную силу Р, развиваемую от крутящего момента приеода распылителя. Наличие угла «дает возможность возникновения реакции R2, направленной по оси вала привода. Суммарная величина реакций R2 уменьшает осевую нагрузку от массы диска и вала 2 привода распылителя, что значительно увеличивает его долговечность.

Формула изобретения Центробежный сопловой распиливающий диск, содержащий приводной корпус,

крышку и установленные в цилиндрической части корпуса сопла с каналами, отличающийся тем, что, с целью снижения удельного расхода тепла на единицу испаренной влаги и повышения ресурса работы привода диска, канал каждого сопла выполнен в виде сужающегося к периферии корпуса обелиска, рабочая поверхность которого наклонена к оси вращения корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежное распыливающее устройство | 1980 |

|

SU959834A1 |

| Центробежный сопловой распыливающий диск | 1987 |

|

SU1494987A1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511983C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511963C1 |

| РАСПЫЛИТЕЛЬ ДИСКОВЫЙ | 2011 |

|

RU2460589C1 |

| ТЕПЛОВОЙ КАВИТАЦИОННЫЙ ГЕНЕРАТОР | 2010 |

|

RU2422733C1 |

| РАСПЫЛИТЕЛЬ ДИСКОВЫЙ | 2013 |

|

RU2513403C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511967C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511970C1 |

| ТУРБИННЫЙ УЗЕЛ ТУРБОНАСОСНОГО АГРЕГАТА | 2013 |

|

RU2511964C1 |

изобретение относится к химическому машиностроению, в частности к устройствам для механического распыления, и может быть использовано в химической, микробиологической, пищевой и фармацевтической промышленности. Цель - снижение удельного расхода тепла на единицу испаренной влаги и повышение ресурса работы привода диска. Для этого в центробежном сопловом распиливающем диске канал каждого сопла выполнен в виде сужающегося к периферии корпуса обелиска, рабочая поверхность которого наклонена к оси вращения корпуса. При этом обеспечивается истечение обрабатываемого продукта по всей ширине рабочей поверхности канала с равномерной толщиной. Вследствие этого достигается монодисперсность фазы рас- пыла и повышается однородность продукта в факеле распыла, что приводит к экономии тепловой энергии и повышению качества высушенного продукта вследствие отсутствия крупных частиц, требующих дополнительной тепловой энергии на испарение влаги, и исключает пересушивание продукта мелких фракций распыла. При такой установке каналов уменьшается осевая нагрузка на опорный подшипник вала распылителя. Ввиду того, что в центробежных распылителях устанавливаются подшипники качения, работающие на предельной частоте вращения, действие осевой нагрузки от массы диска, вала и деталей, закрепленных на валу, значительно снижает ресурс его работы. С уменьшением осевой нагрузки увеличивается ресурс работы подшипника. 4 ил. сл С

11

8

11

фиг. 2

ФигЛ

6-6

Фиг.З

Фиг А

| Центробежный сопловой распыливающий диск | 1987 |

|

SU1494987A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1991-05-23—Публикация

1988-05-20—Подача