Изобретение относится к гальванотехнике и может быть использовано для автоматического контроля и обеспечения заданной толщины покрытия при гальваническом процессе.

Цель изобретения - повышение точности получения покрытий заданной толщины за счет дискретной корректировки управляющего технологического параметра.

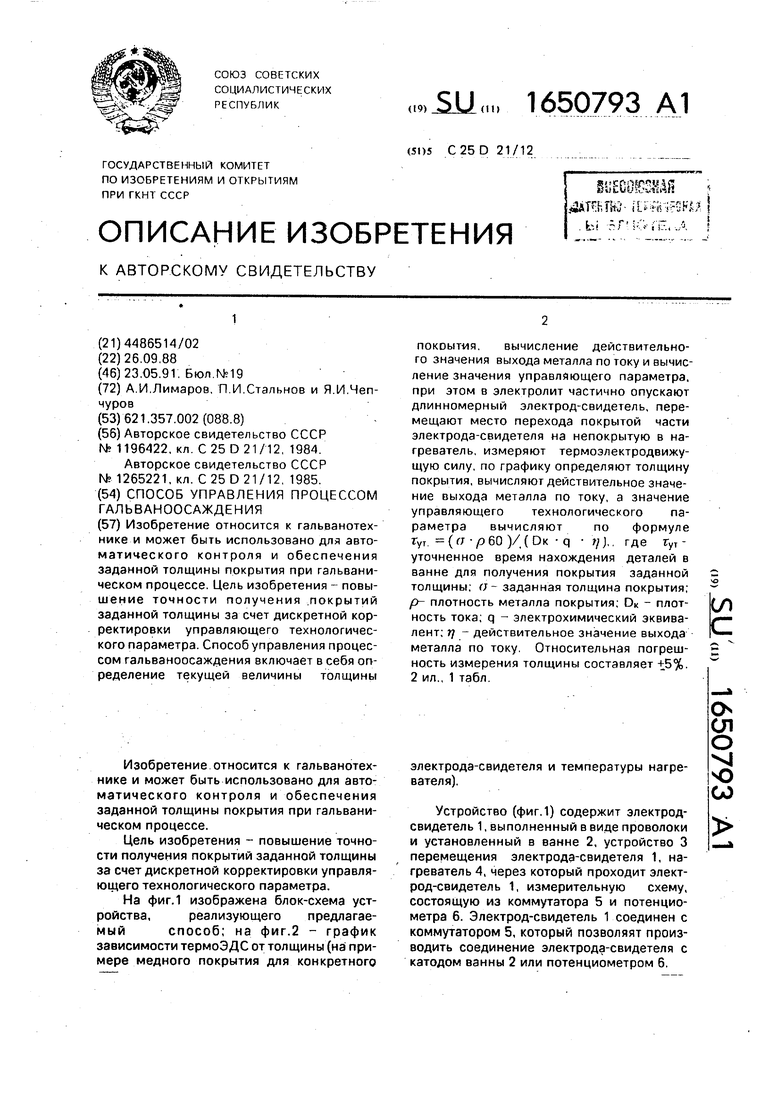

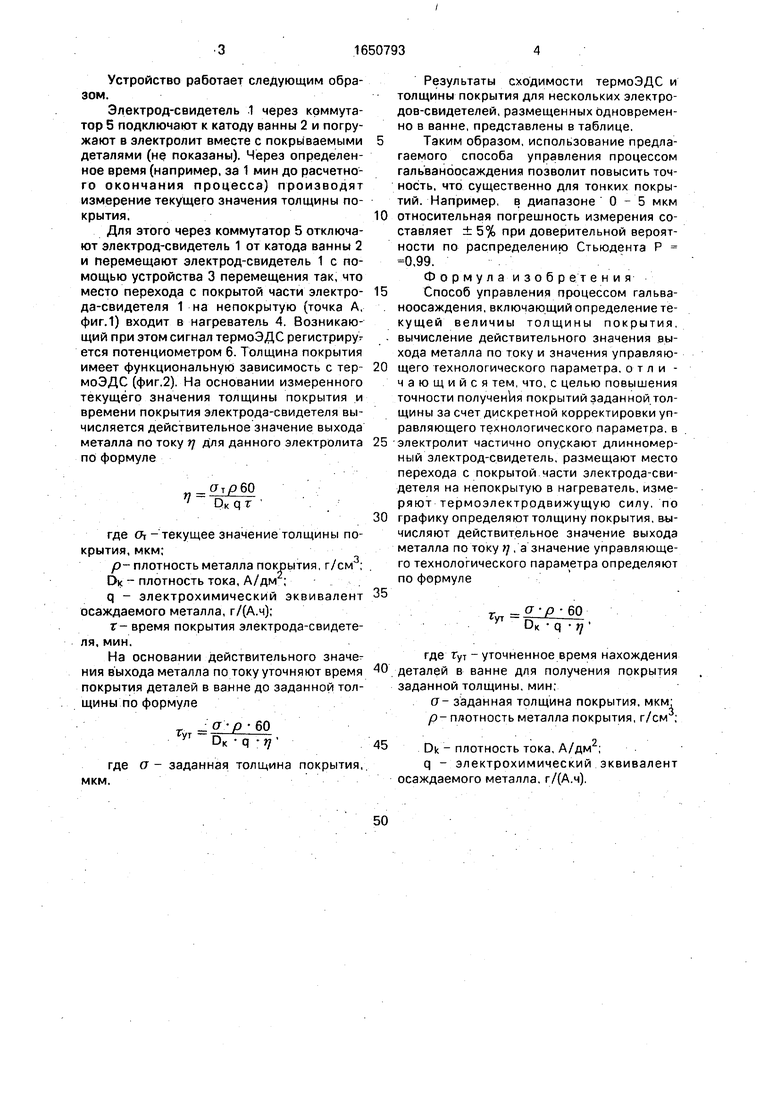

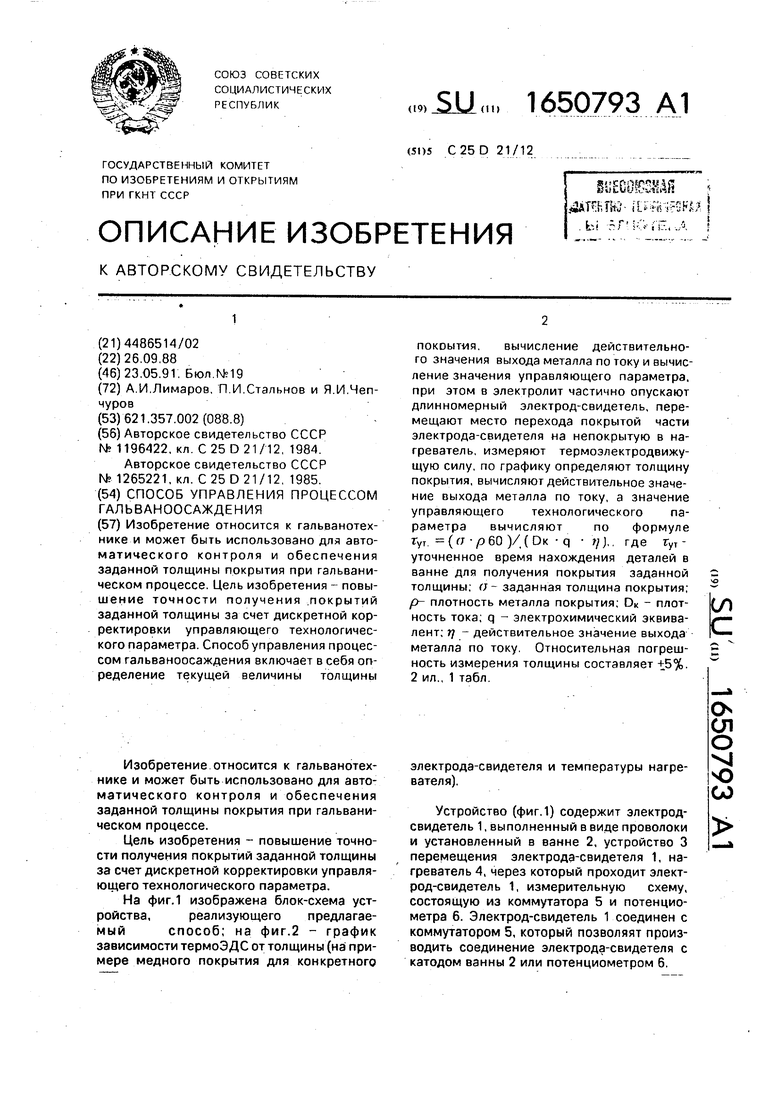

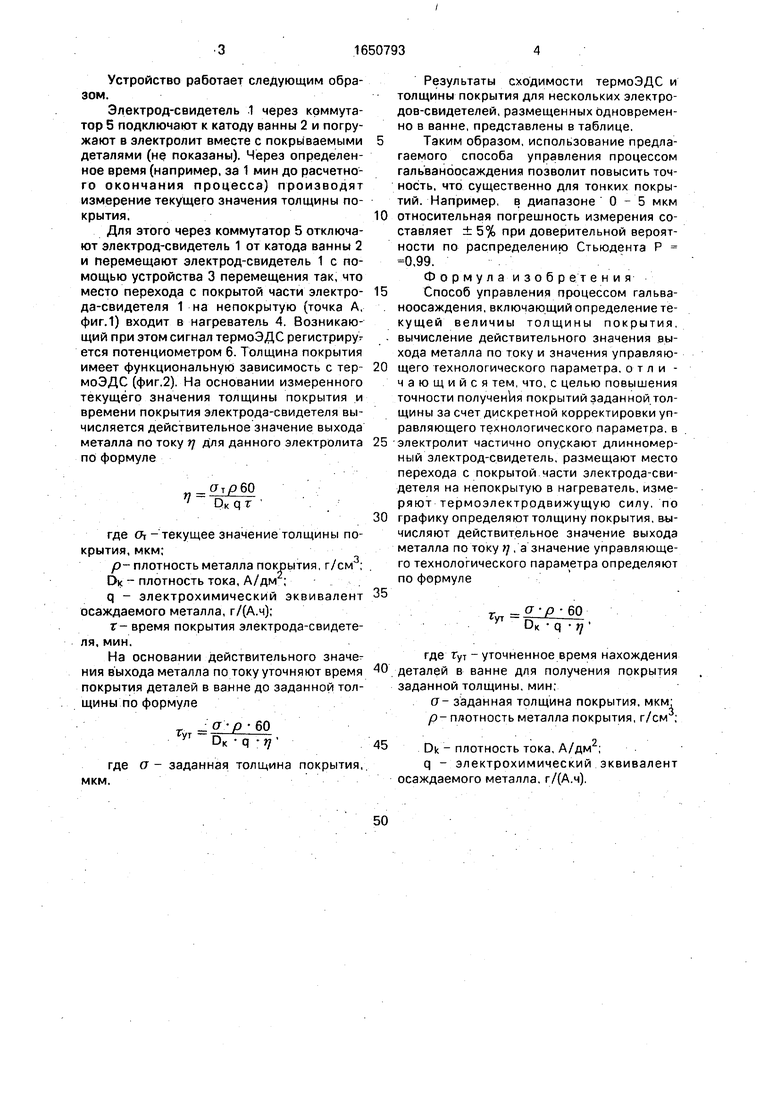

На фиг.1 изображена блок-схема устройства, реализующего предлагаемыйспособ; на фиг.2 - график зависимости термоЭДС от толщины (на примере медного покрытия для конкретного

электрода-свидетеля и температуры нагревателя)

Устройство (фиг 1) содержит электрод- свидетель 1, выполненный в виде проволоки и установленный в ванне 2, устройство 3 перемещения электрода-свидетеля 1, нагреватель 4, через который проходит электрод-свидетель 1, измерительную схему, состоящую из коммутатора 5 и потенциометра 6. Электрод-свидетель 1 соединен с коммутатором 5, который позволяят производить соединение электрода-свидетеля с катодом ванны 2 или потенциометром 6

о ел о VI ю со

Устройство работает следующим образом.

Электрод-свидетель 1 через коммутатор 5 подключают к катоду ванны 2 и погружают в электролит вместе с покрываемыми деталями (не показаны). Через определенное время (например, за 1 мин до расчетного окончания процесса) производят измерение текущего значения толщины покрытия.

Для этого через коммутатор 5 отключают электрод-свидетель 1 от катода ванны 2 и перемещают электрод-свидетель 1 с помощью устройства 3 перемещения так, что место перехода с покрытой части электрода-свидетеля 1 на непокрытую (точка А, фиг.1) входит в нагреватель 4. Возникающий при этом сигнал термоЭДС регистрирую ется потенциометром 6. Толщина покрытия имеет функциональную зависимость с тер- моЭДС (фиг.2). На основании измеренного текущего значения толщины покрытия и времени покрытия электрода-свидетеля вычисляется действительное значение выхода металла по току rj для данного электролита по формуле

DK q т

где (7г -текущее значение толщины покрытия, мкм;

р- плотность металла покрытия, г/см ;

DK - плотность тока, А/дм ;

q - электрохимический эквивалент осаждаемого металла, г/(А.ч);

т- время покрытия электрода-свидетеля, мин.

На основании действительного значения выхода металла по току уточняют время покрытия деталей в ванне до заданной толщины по формуле

о р 60 .r

где а - заданная толщина покрытия,

мкм.

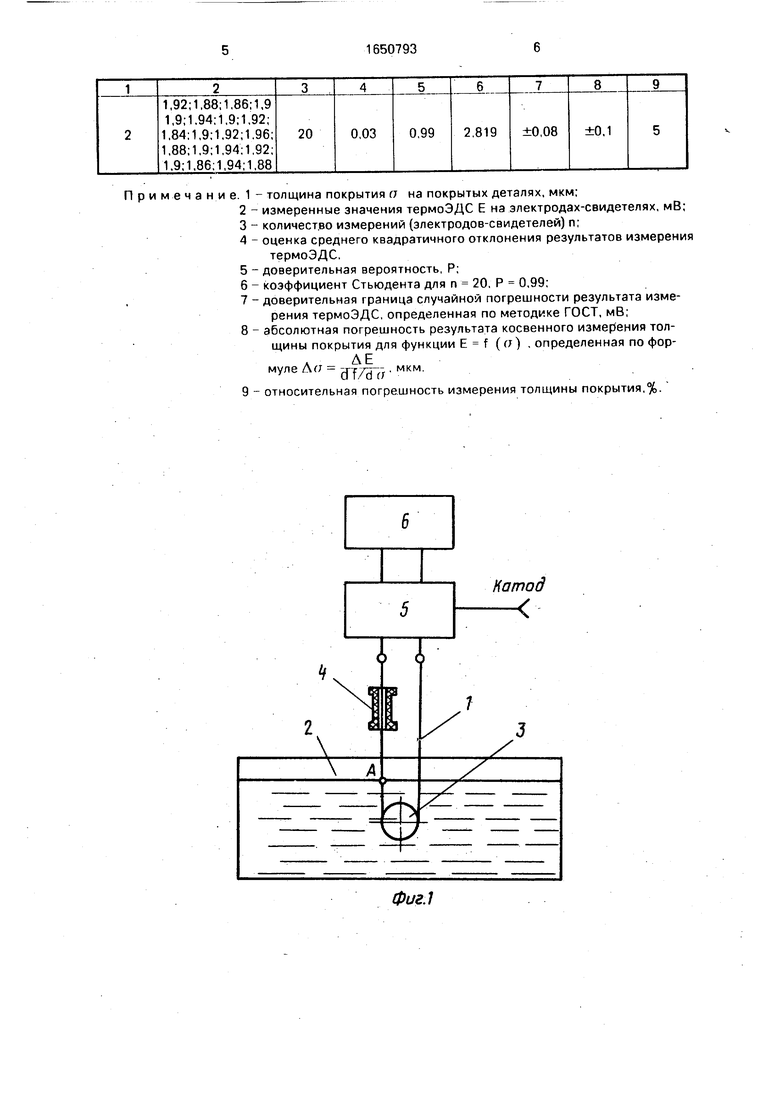

Результаты сходимости термоЭДС и толщины покрытия для нескольких электродов-свидетелей, размещенных одновременно в ванне, представлены в таблице.

Таким образом, использование предлагаемого способа управления процессом гальваноосаждения позволит повысить точность, что существенно для тонких покрытий. Например, в диапазоне 0-5 мкм

относительная погрешность измерения составляет ± 5% при доверительной вероятности по распределению Стьюдента Р 0,99.

Формула изобретения

Способ управления процессом гальваноосаждения, включающий определение те- кущей величиы толщины покрытия, вычисление действительного значения выхода металла по току и значения управляющего технологического параметра, отличающийся тем, что, с целью повышения точности получения покрытий заданной толщины за счет дискретной корректировки управляющего технологического параметра, в

электролит частично опускают длинномерный электрод-свидетель, размещают место перехода с покрытой части электрода-свидетеля на непокрытую в нагреватель, измеряют термоэлектродвижущую силу, по

графику определяют толщину покрытия, вычисляют действительное значение выхода металла по току /, а значение управляющего технологического параметра определяют по формуле

V- L/LieO,

DK q

где Гут - уточненное время нахождения деталей в ванне для получения покрытия заданной толщины, мин;

а- заданная толщина покрытия, мкм р- плотность металла покрытия, г/см ;

Dk - плотность тока. А/дм2,

q - электрохимический эквивалент осаждаемого металла, г/(А.ч).

Примечание. 1- толщина покрытия о на покрытых деталях, мкм;

2- измеренные значения термоЭДС Е на электродах-свидетелях, мВ;

3- количество измерений (электродов-свидетелей) п;

4- оценка среднего квадратичного отклонения результатов измерения

термоЭДС,

5- доверительная вероятность, Р;

6- коэффициент Стьюдента для п 20, Р 0,99;

7- доверительная граница случайной погрешности результата измерения термоЭДС, определенная по методике ГОСТ, мВ;

8- абсолютная погрешность результата косвенного измерения толщины покрытия для функции Е f (a) , определенная по форААЕ

муле Да , мкм

9- относительная погрешность измерения толщины покрытия,%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения толщины электропроводного покрытия | 1990 |

|

SU1776980A1 |

| Способ определения скорости бестокового восстановления никеля | 1990 |

|

SU1786189A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПЕЛЬТЬЕ НЕОДНОРОДНОЙ ЭЛЕКТРИЧЕСКОЙ ЦЕПИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2124734C1 |

| Способ определения температуры | 1990 |

|

SU1747945A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛООБМЕНА ТЕРМОЭЛЕКТРИЧЕСКИХ ДАТЧИКОВ | 1992 |

|

RU2011979C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ТОЛЩИНЫ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ НА ЭЛЕКТРОПРОВОДЯЩЕЙ ОСНОВЕ | 2002 |

|

RU2227909C2 |

| Способ геофизического исследования скважин | 1989 |

|

SU1817857A3 |

| ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЛЩИНЫ СЛОЕВ ДВУХСЛОЙНЫХ ПРОВОДЯЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2233441C1 |

| СПОСОБ И УСТРОЙСТВО ЗАЩИТЫ ОТ ЭЛЕКТРОХИМИЧЕСКОЙ КОРРОЗИИ СВАРНОЙ МЕТАЛЛОКОНСТРУКЦИИ | 2014 |

|

RU2571293C2 |

| Способ определения достоверности результатов измерения термоэлектрического преобразователя | 2022 |

|

RU2789611C1 |

Изобретение относится к гальванотехнике и может быть использовано для автоматического контроля и обеспечения заданной толщины покрытия при гальваническом процессе Цель изобретения - повышение точности получения покрытий заданной толщины за счет дискретной корректировки управляющего технологического параметра Способ управления процессом гальваноосаждения включает в себя определение текущей величины толщины ПОКРЫТИЯ вычисление действительного значения выхода металла по току и вычисление значения управляющего параметра, при этом в электролит частично опускают длинномерный электрод-свидетель, перемещают место перехода покрытой части электрода-свидетеля на непокрытую в нагреватель измеряют термоэлектродвижущую силу по графику определяют толщину покрытия, вычисляют действительное значение выхода металла по току, а значение управляющего технологического параметра вычисляют по формуле гут ( п р 60 )/ ( DK q где гут - уточненное время нахождения деталей в ванне для получения покрытия заданной толщины, (J - заданная толщина покрытия, р- плотность металла покрытия, DK - плотность тока, q - электрохимический эквивалент, г - действительное значение выхода металла по току Относительная погрешность измерения толщины составляет +5% 2 ил 1 табл со С

фиг.1

1 I 1 Ч 5 б 7 8 9 Ю 11 К &умм

Фиг. 2

| Установка для нанесения гальванопокрытий | 1984 |

|

SU1196422A2 |

Авторы

Даты

1991-05-23—Публикация

1988-09-26—Подача