г

Ј

Способ контроля толщины покрытий относится к измерительной технике и может быть использовано при автоматизации процессов нанесения покрытий. Цель изобретения - повышение точности контроля, Способ заключается в том, что покрытие наносят на проволоку, нагревают места перехода с покрытой части на непокрытую, создавая разность температур, измеряют термоэлектродвижущую силу и по ней судят о толщине покрытия. 3 ил.

Изобретение относится к неразрушающему контролю, в частности к определению толщины покрытий, и может быть использовано для автоматизации процессов нанесения тонких пленок и покрытий.

Известен способ определения толщины покрытий, заключающийся в измерении термоэлектродвижущей силы.

Недостаток способа - низкая точность измерения.

Наиболее близким к предлагаемому является термоэлектрической способ контроля толщины покрытий, заключающийся в том, что для определения толщины покрытия измеряется термоЭДС, возникающая при нагреве в месте соединения покрытия с основным металлом.

Известный способ имеет низкую точность контроля из-за неопределенности распространения температуры на детали и

влияния на величину термоЭДС давления электрода на контролируемую поверхность.

Цель изобретения - повышение точности контроля.

Поставленная цель достигается тем, что в способе, заключающемся в измерении термоЭДС,покрытие.наносят на проволоку, создают градиент температур в местах перехода с покрытой части на непокрытую, измеряют термоЭДС, по которой судят о толщине покрытия.

В сравнении с прототипом измеряется термоЭДС, возникающая в месте перехода с покрытой части на непокрытую. Таким образом, заявляемый способ соответствует критерию изобретения новизна.

Известны технические решения для определения толщины покрытия, использующие термоэлектрический эффект. Однако в заявляемом способе место перехода с покрытой части на непокрытую обладает свойVJ

VJ

О

Ч

00

о

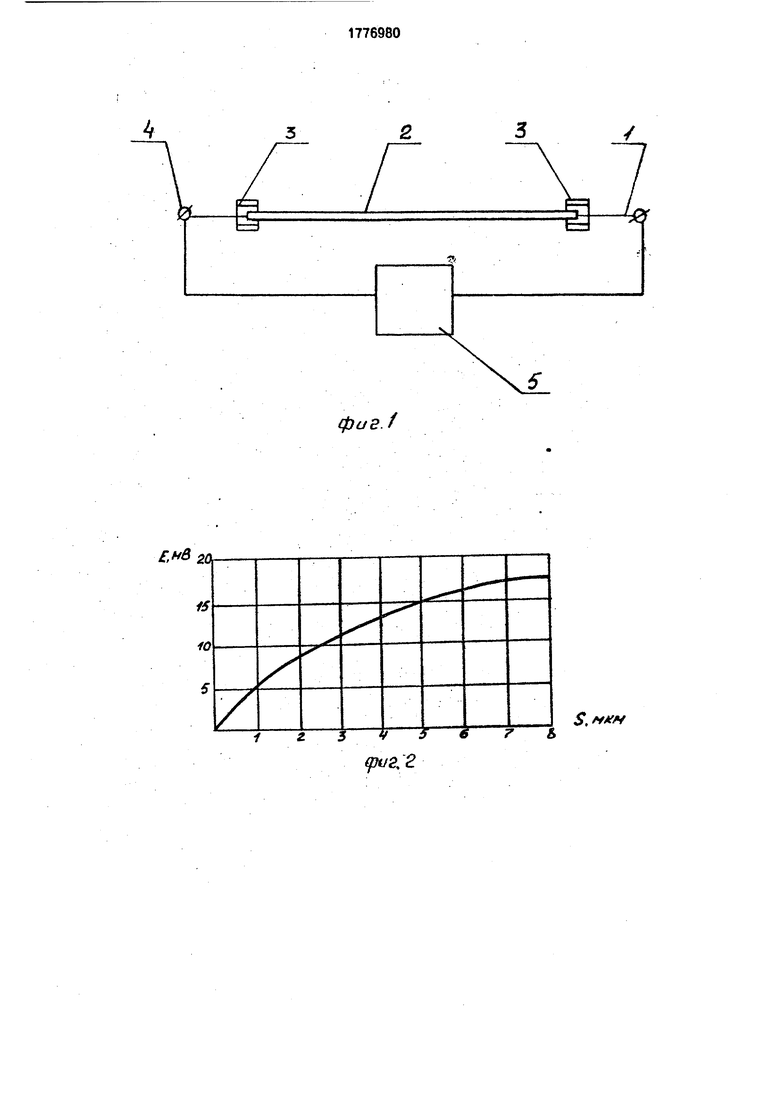

ствами спая термопары, непосредственный нагрев этого места освобождает предлагаемый способ от перечисленных недостатков. Кроме того оптимальный выбор диаметра проволоки по графику позволяет повысить точность косвенного измерения толщины покрытия. Это позволяет сделать вывод в соответствии технического решения критерию существенные отличия.

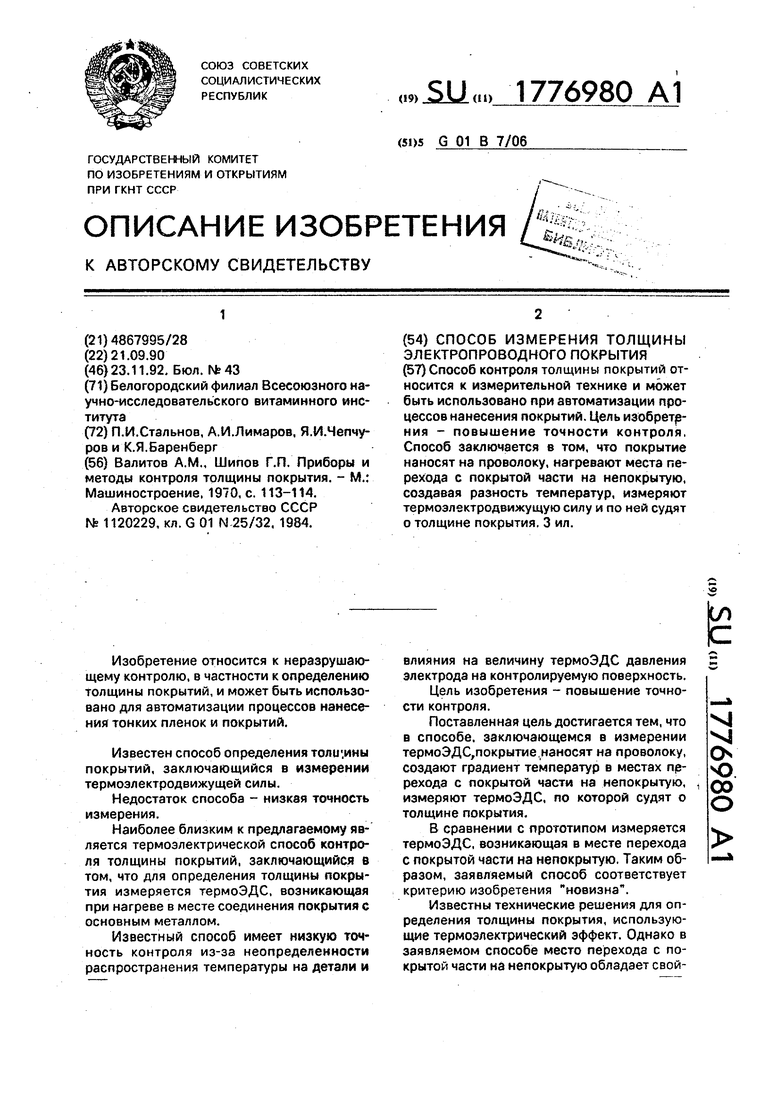

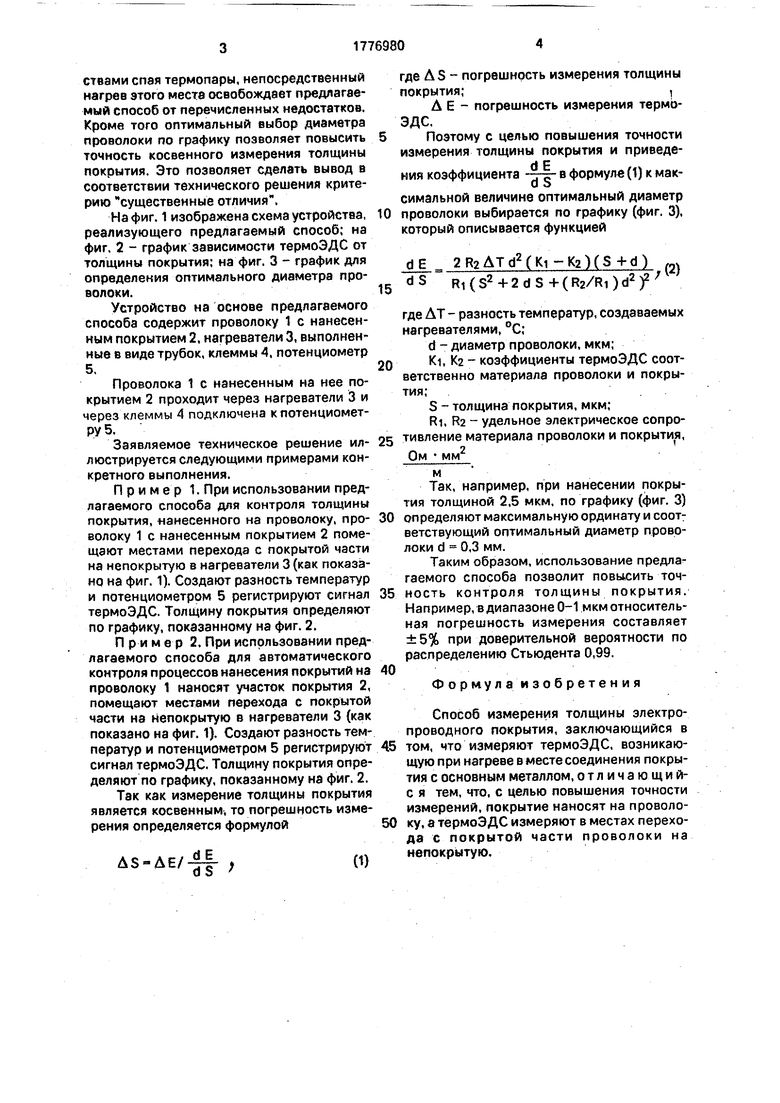

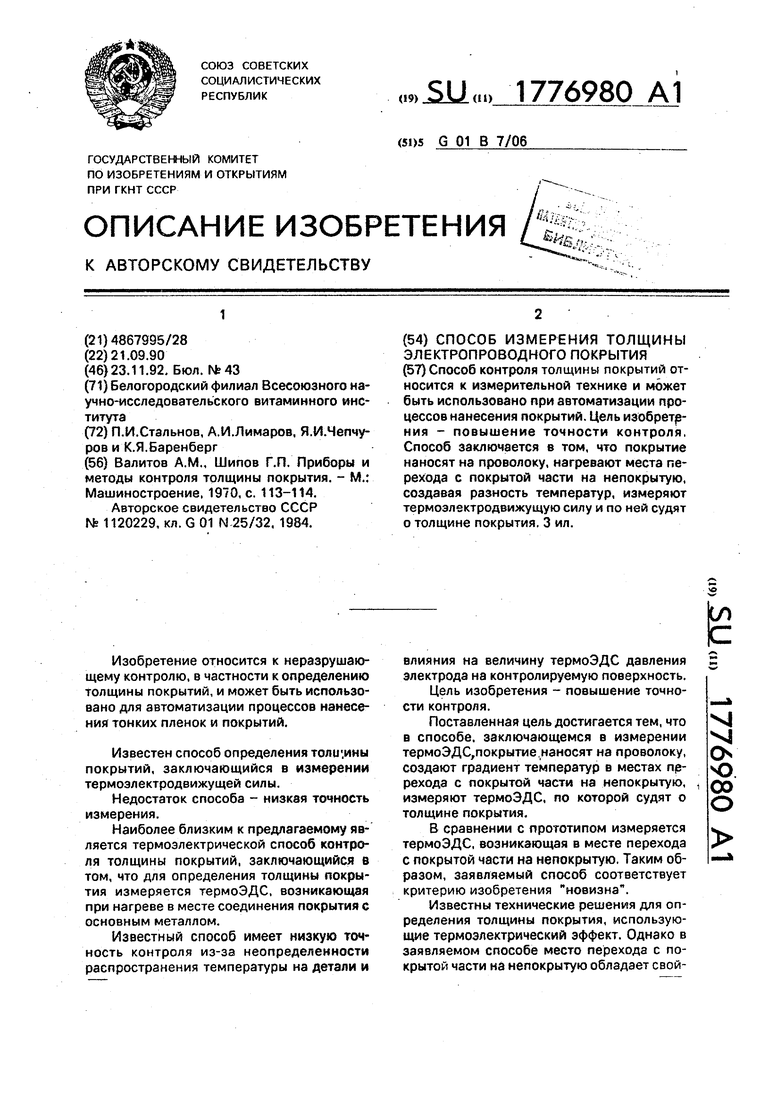

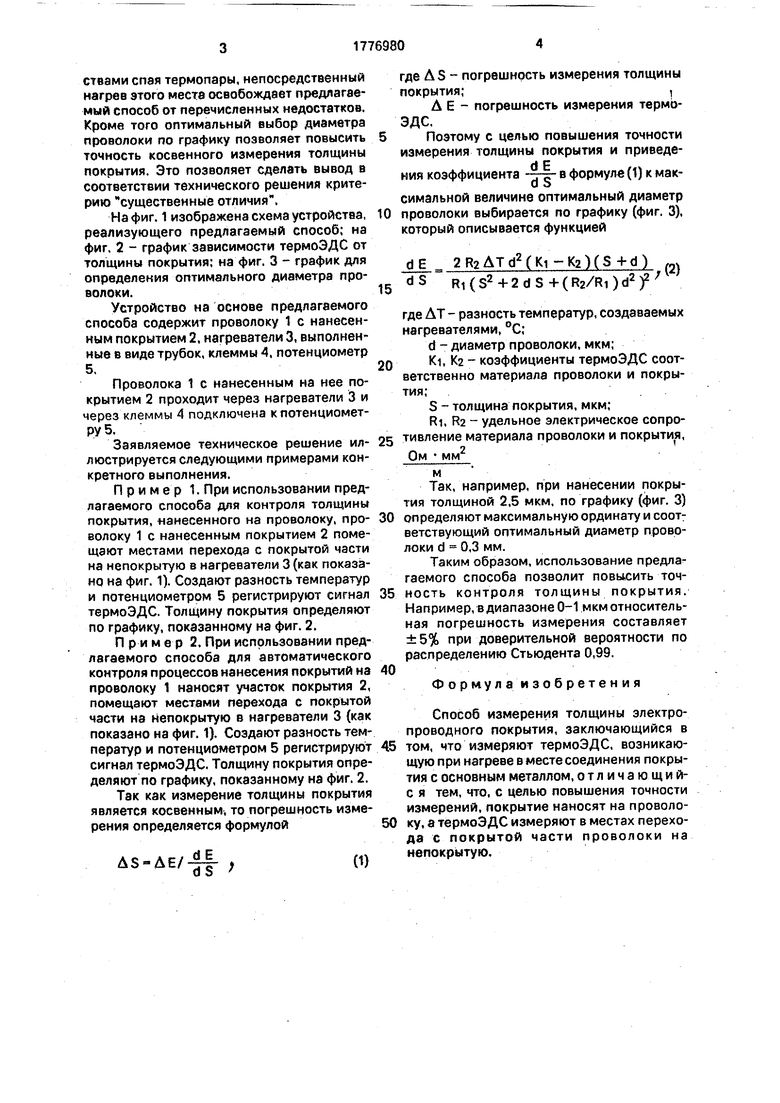

На фиг. 1 изображена схема устройства, реализующего предлагаемый способ; на фиг. 2 - график зависимости термоЭДС от толщины покрытия; на фиг. 3 - график для определения оптимального диаметра проволоки.

Устройство на основе предлагаемого способа содержит проволоку 1 с нанесенным покрытием 2, нагреватели 3, выполненные в виде трубок, клеммы 4, потенциометр 5.

Проволока 1 с нанесенным на нее покрытием 2 проходит через нагреватели 3 и через клеммы 4 подключена к потенциометру 5.

Заявляемое техническое решение иллюстрируется следующими примерами конкретного выполнения.

Пример 1. При использовании предлагаемого способа для контроля толщины покрытия, нанесенного на проволоку, проволоку 1 с нанесенным покрытием 2 помещают местами перехода с покрытой части на непокрытую в нагреватели 3 (как показано на фиг. 1). Создают разность температур и потенциометром 5 регистрируют сигнал термоЭДС. Толщину покрытия определяют по графику, показанному на фиг. 2.

Пример 2. При использовании предлагаемого способа для автоматического контроля процессов нанесения покрытий на проволоку 1 наносят участок покрытия 2, помещают местами перехода с покрытой части на непокрытую в нагреватели 3 (как показано на фиг. 1). Создают разность температур и потенциометром 5 регистрируют сигнал термоЭДС. Толщину покрытия определяют по графику, показанному на фиг. 2.

Так как измерение толщины покрытия является косвенным, то погрешность измерения определяется формулой

AS-AE/

где AS - погрешность измерения толщины покрытия;,

А Е - погрешность измерения термоЭДС.

Поэтому с целью повышения точности

измерения толщины покрытия и приведения коэффициента --г в формуле (Т) к мак0 о

симальной величине оптимальный диаметр проволоки выбирается по графику (фиг. 3), который описывается функцией

15

2R2ATd2(Ki -K2)(S +d) Rl(S2+2dS+(R2/Ri)d2)f2;

(2)

где AT - разность температур, создаваемых нагревателями, °С;

d - диаметр проволоки, мкм; 20 Ki, 2 коэффициенты термоЭДС соответственно материала проволоки и покрытия;

S - толщина покрытия, мкм;

Ri, R2 - удельное электрическое сопро- 25 тивление материала проволоки и покрытия, Ом мм2

м

Так, например, при нанесении покрытия толщиной 2,5 мкм, по графику (фиг. 3) 30 определяют максимальную ординату и соответствующий оптимальный диаметр проволоки d 0,3 мм.

Таким образом, использование предлагаемого способа позволит повысить точ- 35 ность контроля толщины покрытия. Например, в диапазоне 0-1 мкм относительная погрешность измерения составляет ±5% при доверительной вероятности по распределению Стьюдента 0,99, 40

Формула изобретения

Способ измерения толщины электропроводного покрытия, заключающийся в

45 том, что измеряют термоЭДС, возникающую при нагреве в месте соединения покрытия с основным металлом, отличающий- с я тем, что, с целью повышения точности измерений, покрытие наносят на проволо50 ку, а термоЭДС измеряют в местах перехода с покрытой части проволоки на непокрытую.

U. -U -s.

(M

to

J

S

§

5

1

1,5 3

S.HKM

9иг.з

| Валитов A.M., Шипов Г.П | |||

| Приборы и методы контроля толщины покрытия | |||

| - М.: Машиностроение, 1970, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Способ контроля толщины металлических покрытий | 1983 |

|

SU1120229A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-11-23—Публикация

1990-09-21—Подача