Изобретение относится к автоматике и может быть использовано для контроля технологических объектов типа машин химчистки и стирки.

Цель изобретения - повышение глубины диагностирования устройства за счет фиксации состояния технологического объекта.

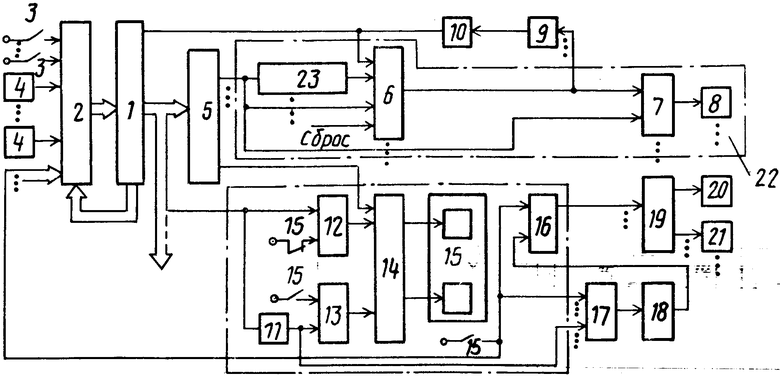

На чертеже представлена структурная схема устройства (с целью упрощения чертежа приведена схема устройства с одним узлом управления и одним каналом фиксации состояния).

Устройство для контроля работы технологического объекта содержит блок задания режима, выполненный в виде программируемого контроллера 1, блок ввода информации 2, клавишный коммутатор 3, группу датчиков 4 состояния технологического объекта, блок распределения команд в виде блока памяти 5, блок фиксации неисправности 6, элемент ИЛИ 7, индикатор состояния 8, многовходовой элемент ИЛИ 9, первый генератор последовательности импульсов, выполненный в виде ждущего мультивибратора 10, элемент НЕ 11, первый 12 и второй 13 элементы И, согласующий элемент 14 с трехстабильным выходом, переключатель 15, выполненный в виде поляризованного реле, третий элемент И 16, схему сравнения кодов 17, второй генератор последовательности импульсов, выполненный в виде ждущего мультивибратора 18, дешифратор 19, индикатор "Готовность" 20, индикатор 21 состояния объекта, канал 22 управления группы.

Согласующий элемент 14 с трехстабильным выходом предназначен для согласования сигналов управления с цепями включения и отключения переключателя, в частности поляризованных реле.

Количество используемых реле в устройстве определяется разрядностью запоминаемого кода управления, которая, в свою очередь, зависит от числа фиксируемых состояний объекта.

Дешифратор 19 предназначен для дешифрации зафиксированного кода в соответствующее состояние объекта и управления на его выходах индикаторами "Готовность" 20 и индикаторами 21 состояния объекта.

Узлы управления 23 представляют собой узлы управления технологического объекта.

Устройство работает следующим образом.

После обработки поступившей на шину данных информации от блока ввода информации 2, порядок поступления которой определяется последовательностью кодов опроса с адресных шин программируемого контроллера 1, последний в соответствии с заданной программой по шине управления формирует последовательность кодов управления, дешифрация которых производится блоком 5 распределения команд. Каждый выход последнего связан с каналом управления отдельного узла управления технологического объекта.

Сигнал на включение (или отключение) узла управления поступает на соответствующий канал управления и одновременно на первые входы блока 6 фиксации неисправности канала и двухвходового элемента ИЛИ 7. На второй вход блока 6 фиксации неисправности поступает сигнал обратной связи о включении (или отключении) узла. При соответствии заданного и реального состояний узла управления на вход блока фиксации неисправности 6 сигнал наличия неисправности на его выходе отсутствует. Сигнал о состоянии узла управления, формируемый двухвходовым элементом ИЛИ 7, поступает на индикатор 8.

Одновременно с этим код управления блока задания режима 1 поступает на входы каналов фиксации состояния объекта, причем каждый разряд кода обрабатывается отдельным каналом.

Рассмотрим работу канала фиксации состояния. Указанному на чертеже состоянию контактов реле соответствует исходное состояние канала, при котором зафиксированным является код управления со значением лог. "0". При появлении на входе канала и соответственно на первом входе элемента И 12 лог. "1" на выходе последнего также появляется сигнал лог."1". Одновременно элементом НЕ 11, на выходе которого появляется лог. "0", блокируется прохождение сигналов через элемент И 13. Таким образом, на входах согласующего элемента 14 сформирован сигнал для передачи на включающие обмотки реле. Указанный сигнал поступит на реле в случае наличия сигнала на входе согласующего элемента 14 с выхода блока памяти 5. Последний из последовательности кодов на выходах программируемого контроллера 1 выделяет сигна- лы, необходимые для фиксации состояния объекта. Одновременно наличие сигнала на управляющем входе согласующего элемента 14 позволяет устранить влияние дребезга контактов реле 15 на качество записи. С появлением на входе блока памяти разрешающего сигнала выход элемента 14 переводится в активное состояние, и сигнал с элемента И 12 проходит на включающую обмотку реле 15. С переключением реле 15 состояние контактов меняется на противоположное относительно указанного на чертеже. Соответственно на втором входе первого элемента И 12 появляется лог. "0", блокируя прохождение сигнала по первому входу.

Одновременно на втором входе второго элемента И 13 появляется сигнал лог."1", подготавливая элемент И 13 для формирования сигнала на отключающую обмотку реле 15 в случае появления на входе элемента НЕ 11 сигнала лог."0", подлежащего записи. При появлении разрешающего сигнала с выхода блока памяти 5 будет сформирован сигнал на отключающую обмотку реле 15.

Длительность сигнала, разрешающего запись информации, превышает время переключения реле 15. После записи кода наличие разрешающего сигнала на запись, как и наличие входного кода становится необязательным, так как схема канала подготовлена для записи только кода противоположного значения.

Состояние второго замыкающего контакта реле 15 определяет значение входного сигнала (лог. "0" или "1") на первом входе третьего элемента И. При замыкании его, что означает запись кода лог."1", и наличии на втором входе лог. "1" (с выхода второго ждущего мультивибратора 18) на выходе элемента И 16 появляется лог."1", которая поступает на один из входов дешифратора 19. Вышеописанным образом формируются сигналы на остальных входах дешифратора 19, составляя двоичный код состояния объекта. Исходному состоянию объекта соответствует код 00...0, что приводит к появлению сигнала на нулевом выходе дешифратора 19 индикатора "Готовность" 20. С пуском объекта в работу на входах дешифратора 19 появляются коды состояний по мере отработки технологических операций. Например, для машин стирки процесс обработки изделий заключается в последовательной отработке отрезков программы: "Стирка", "Отжим 1", "Полоскание 1" и т.д. Фиксируемые коды указанных отрезков отображаются на соответствующих индикаторах 21 состояния объекта. Индикатор "Готовность" 20 при этом выключен.

Таким образом, наличие индикаторов 8 и 21 позволяет оперативно сопоставить состояния узлов управления и текущего состояния технологического режима объекта.

В случае отказа в работе узла управления 23 на выходах блока фиксации неисправности 6 появляется сигнал рассогласования, который через многовходовый элемент ИЛИ 9 запускает ждущий мультивибратор 10. Последний начинает генерировать последовательность импульсов. Импульс, поступивший на шину прерывания программируемого контроллера 1, запускает программу вывода агрегата в безопасное состояние. Одновременно генерируемые импульсы поступают на вход блока фиксации неисправности 6, поддерживая последний в состоянии, соответствующем наличию неисправности, обеспечивая при этом на выходе блока фиксации неисправности 6 сигнал мигания с частотой генератора последовательности импульсов. Указанный сигнал поступает через элемент ИЛИ 7 на индикатор 8, индицируя таким образом место неисправности.

При обработке программы прерывания контроллером 1 выдаются коды, отличные от подлежащих фиксации. Соответственно на выходе схемы сравнения кодов 17 появляется сигнал запуска второго ждущего мультивибратора 18, который начинает генерировать импульсы. Периодическое появление на его выходе лог. "0" блокирует третий элемент И 16, благодаря чему на входах дешифратора 19 появляется с частотой второго генератора последовательности импульсов 18 код 00..0, соответствующий исходному состоянию объекта и включению индикатора "Готовность" 20. Появление на выходе второго ждущего мультивибратора 18 лог."1" приводит к восстановлению на входах дешифратора 19 зафиксированного в момент появления неисправности кода состояния и включению соответствующего индикатора состояния 21. Противофазное переключение индикаторов 20 и 21 указывает на наличие аварии и на состояние объекта, при котором она произошла. "Мигающий" режим работы индикатора 8 указывает на наличие аварии в соответствующем канале. Благодаря наличию cхемы сравнения кодов 17 осуществляется контроль работы каналов фиксации состояния. При ошибочной записи кода состояния схемой 17 будет выявлено несоответствие, которое будет проиндицировано описанным выше образом. "Мигающий" режим работы индикаторов 20 и 21 в отсутствие такого же режима работы индикаторов 8 свидетельствует о себе в каналах фиксации состояния объекта.

Подобный режим работы индикаторов 20 и 21 может наблюдаться при пуске объекта в работу после его остановки.

В этом случае контроллером 1 при отработке пусковой программы с помощью обращения к блоку ввода информации 2 будет опрошена информация с выходов каналов состояния объекта и принято решение по возобновлению работы объекта с прерванного состояния или другого в соответствии с программой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля работы технологического объекта | 1987 |

|

SU1440243A1 |

| Устройство для контроля состояния технических объектов | 1983 |

|

SU1156011A1 |

| Устройство для функционального контроля интегральных схем | 1988 |

|

SU1737465A1 |

| Программно-временное устройство для управления системой смазки | 1981 |

|

SU1027700A1 |

| Устройство контроля датчиков | 1983 |

|

SU1087963A1 |

| Устройство для контроля оперативной памяти | 1986 |

|

SU1401520A2 |

| Тренажер оператора систем управления | 1990 |

|

SU1711221A1 |

| Устройство для передачи телеизмерений | 1982 |

|

SU1018140A2 |

| Устройство для контроля параметров электрических сигналов | 1983 |

|

SU1250971A1 |

| Устройство контроля функционирования объекта | 1984 |

|

SU1182492A1 |

Изобретение относится в автоматике и может найти применение для контроля работы технологических объектов типа машин химчистки, стирки, холодильник машиных и т. д. Наиболее целесообразно применение данного устройства для автоматизации технологических объектов с повышенными требованиями по диагностике и времени восстановления работоспособности комплекса. Цель изобретения - повышение глубины диагностирования устройства за счет фиксации состояния технологического объекта. Устройство содержит блок 1 задания режима, работа которого определяет выбор режима объекта и обработку признаков отказа оборудования. 1 ил.

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РАБОТЫ ТЕХНОЛОГИЧЕСКОГО ОБЪЕКТА, содержащее группу датчиков состояния технологического объекта, блок ввода информации, блок задания режима, блок распределения команд, группу каналов управления, дешифратор, клавишный коммутатор, многовходовый элемент ИЛИ, первый генератор последовательности импульсов, вход запуска которого соединен с выходом многовходового элемента ИЛИ, а выход - с входом прерывания блока задания режима, выход опроса которого подключен к адресному входу блока ввода информации, первый и второй информационные входы которого соединены с выходами датчиков состояния технологического объекта группы и клавишного коммутатора соответственно, выход блока ввода информации подключен к информационному входу блока задания режима, информационный выход которого соединен с одноименным входом блока распределения команд, причем каждый канал управления группы содержит блок фиксации неисправности, элемент ИЛИ и индикатор состояния, вход которого подключен к выходу элемента ИЛИ, входы которого подключены к выходу блока фиксации неисправности и входу канала управления группы, подключенного к соответствующему выходу блока распределения команд, соединенного с входом задания режима блока фиксации неисправности и являющегося выходом устройства, предназначенным для подключения входа запуска технологического объекта, а входы окончания режима и сброса блока фиксации неисправности являются входами устройства, предназначенными для подключения выхода окончания режима технологического объекта и сброса соответственно, выходы блоков фиксации неисправности всех каналов управления группы соединены с соответствующими входами многовходового элемента ИЛИ, а выход первого генератора последовательности импульсов - с входами строба блоков фиксации неисправности всех каналов управления группы, отличающееся тем, что, с целью повышения глубины диагностирования, в него введены индикатор готовности, группа индикаторов состояния объекта, схема сравнения кодов и второй генератор последовательности импульсов, а также группа каналов фиксации состояния, каждый из которых содержит элемент НЕ, первый-третий элементы И, согласующий элемент и переключатель, первый и второй выходы которого подключены к первым входам первого-третьего элементов И соответственно, а информационный вход - к шине единичного сигнала, выходы первого и третьего элементов И подключены к информационным входам согласующего элемента, стробирующий вход которого подключен к выходу соответствующего разряда блока задания режима, а первый и второй выходы соединены с входами управления переключателя, соответствующие разряды информационного выхода блока задания режима являются информационными входами соответствующих каналов фиксации состояния группы и подключены к второму входу первого элемента И и через элемент НЕ - к второму входу третьего элемента И и соответствующему разряду первого информационного входа схемы сравнения кодов, к соответствующим разрядам второго информационного входа схемы сравнения кодов и третьего информационного входа блока ввода информации подключены вторые выходы переключателя соответствующего канала фиксации состояния группы, второй вход и выход второго элемента И которого подключены к выходу второго генератора последовательности импульсов и соответствующему разряду входа дешифратора, причем выходы дешифратора соединены с входами индикатора готовности и индикаторов состояния объекта группы, а вход запуска второго генератора последовательности импульсов подключен к выходу схемы сравнения кодов.

| Устройство для контроля работы технологического объекта | 1987 |

|

SU1440243A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1994-08-15—Публикация

1989-03-10—Подача