1

(21)4701905/03

(22) 06.06.89

(46) 30.05.91. Бюл. №20

(71)Всесоюзный научно-исследовательский геологоразведочный институт угольных месторождений

(72)Б.С.Лобанов (53) 622.285.9 (088.8)

(56) Авторское свидетельство СССР № 1059182, кл. Е 21 С 39/00, 1982. Авторское свидетельство СССР № 1465565, кл. Е 21 С 39/00, 1987.

(54) СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССА НАГНЕТАНИЯ СКРЕПЛЯЮЩИХ РАСТВОРОВ В ТРЕЩИНОВАТЫЕ ГОРНЫЕ ПОРОДЫ

(57) Изобретение относится к горному делу и предназначено для исследования процесса нагнетания скрепляющих растворов (СР) в трещины горных пород. Цель - расширение технологических возможностей стенда путем исследования процесса импульсного нагнетания СР. Стенд содержит соединенные друг с другом модели 1 и 2 нагнетатель

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для исследования процесса нагнетания скрепляющих растворов в трещины горных пород | 1987 |

|

SU1465565A1 |

| СПОСОБ ТАМПОНИРОВАНИЯ СКВАЖИН | 1991 |

|

RU2009311C1 |

| СПОСОБ ИЗОЛЯЦИИ ПОГЛОЩАЮЩИХ ПЛАСТОВ В СКВАЖИНАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2017934C1 |

| ТАМПОНАЖНОЕ УСТРОЙСТВО | 2003 |

|

RU2235191C1 |

| ТАМПОНАЖНОЕ УСТРОЙСТВО | 1992 |

|

RU2066732C1 |

| ТАМПОНАЖНОЕ УСТРОЙСТВО | 1990 |

|

RU2013522C1 |

| Тампонажное устройство | 1989 |

|

SU1740626A1 |

| МОДЕЛЬ ТРЕЩИНОВАТОГО ГОРНОГО МАССИВА, ВСКРЫТОГО СКВАЖИНОЙ | 1997 |

|

RU2134346C1 |

| Тампонажное устройство | 1984 |

|

SU1218074A1 |

| Тампонажное устройство | 1988 |

|

SU1652509A1 |

ё

О

ел ю ел

00

фиг{

ной скважины и пласта с трещинами и установку для нагнетания СР с гидронасосом 11, цилиндром 14 и поршнем 15. Последний разделяет внутренний объем цилиндра 14 на поршневую полость 16 и рабочую полость 17, заполненную СР. Полость 17 соединена с моделью 1. Гидроимпульсы генерируются струйным пульсатором, содержащим корпус 18с сопловой камерой (СК) 24 и сливной линией 25. В корпусе 18 размещены вращающееся питающее сопло 20, соединенное с гидронасосом 11, и приемное сопло 22, соединенное с полостью 16 цилиндра 14. Пульсатор снабжен регулятором давления в виде регулируемого дроссеИзобретение относится к горному делу и может быть использовано для исследования процесса нагнетания скрепляющих растворов в трещины горных пород с целью выбора рациональных конструктивных параметров нагнетательных устройств, технологических режимов нагнетания скрепляющих растворов и их параметров, характеризующих компонентный состав, рецептуру и рабочие свойства растворов.

Цель изобретения - расширение технологических возможностей стенда путем исследования процесса импульсного нагнетания скрепляющего раствора в трещины горных пород.

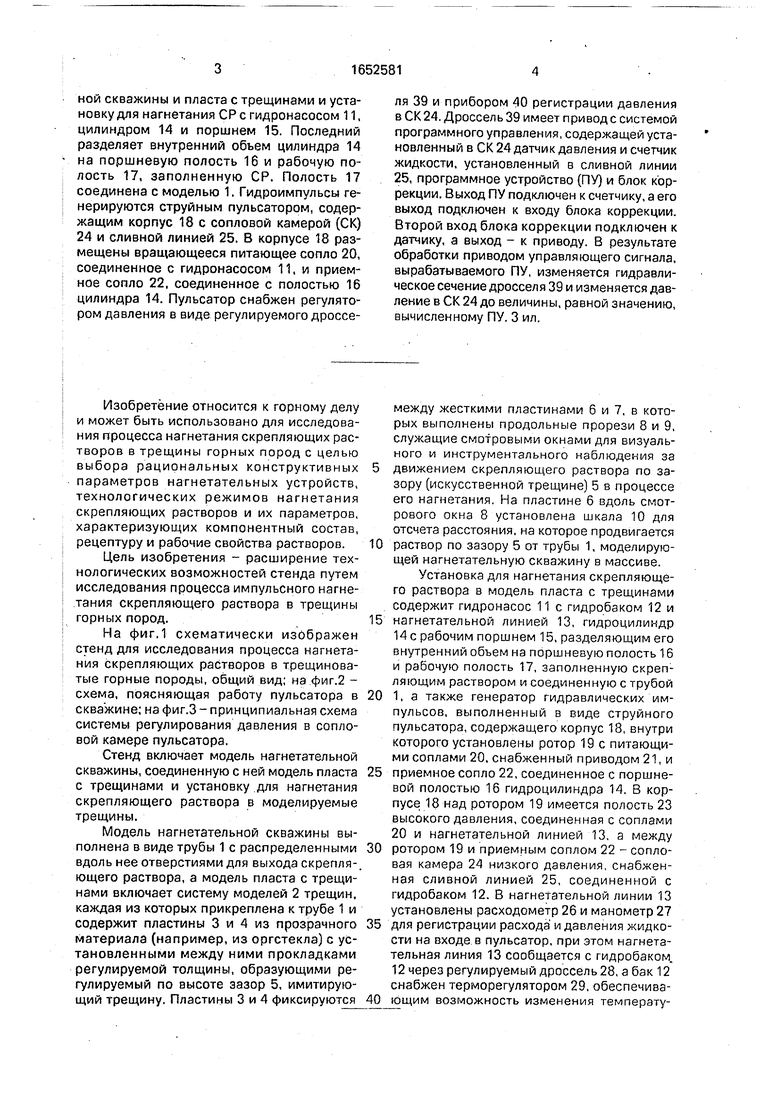

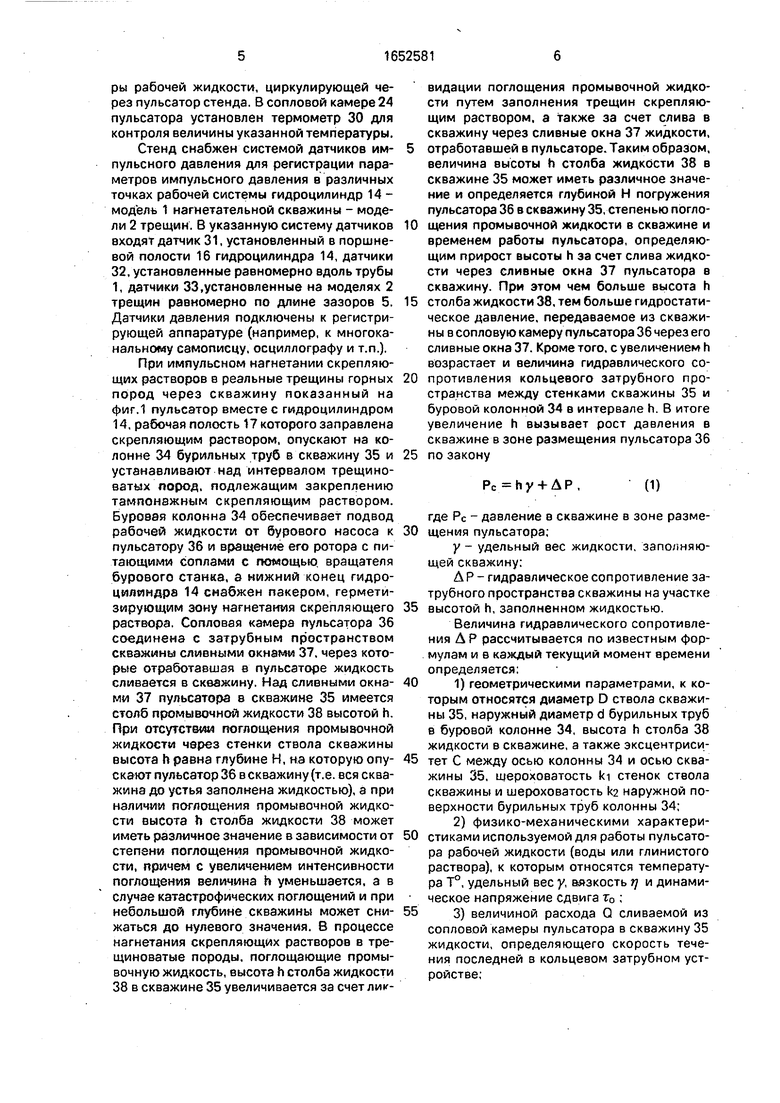

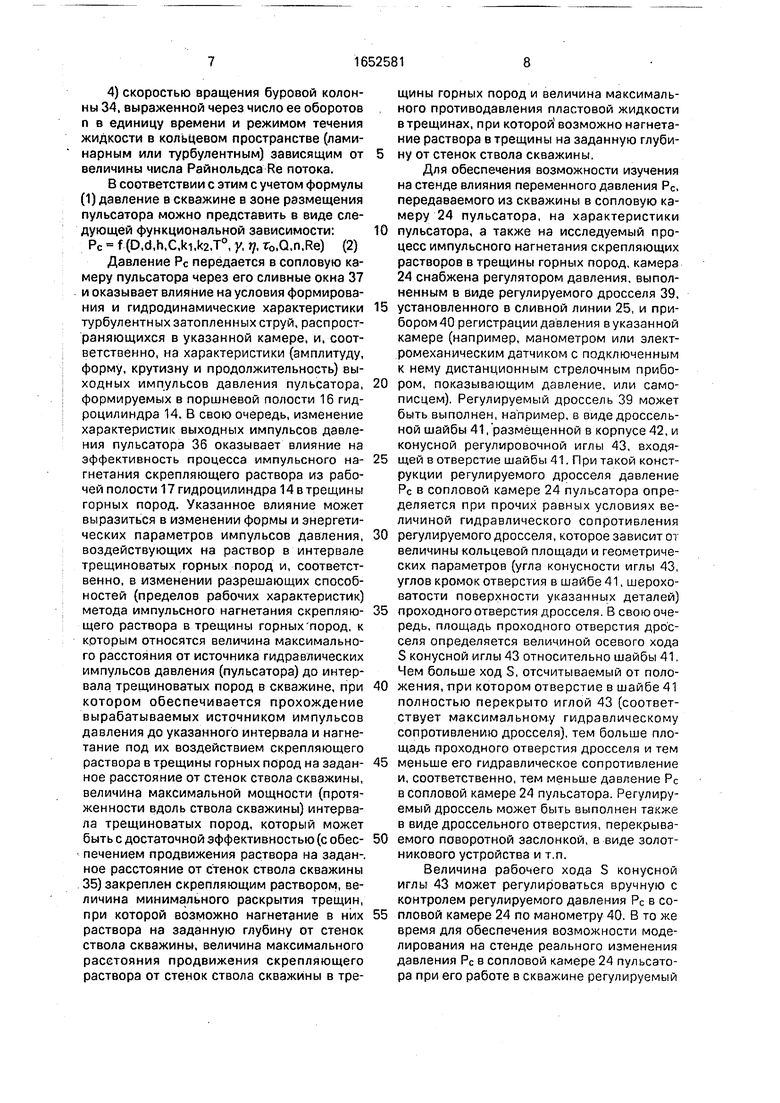

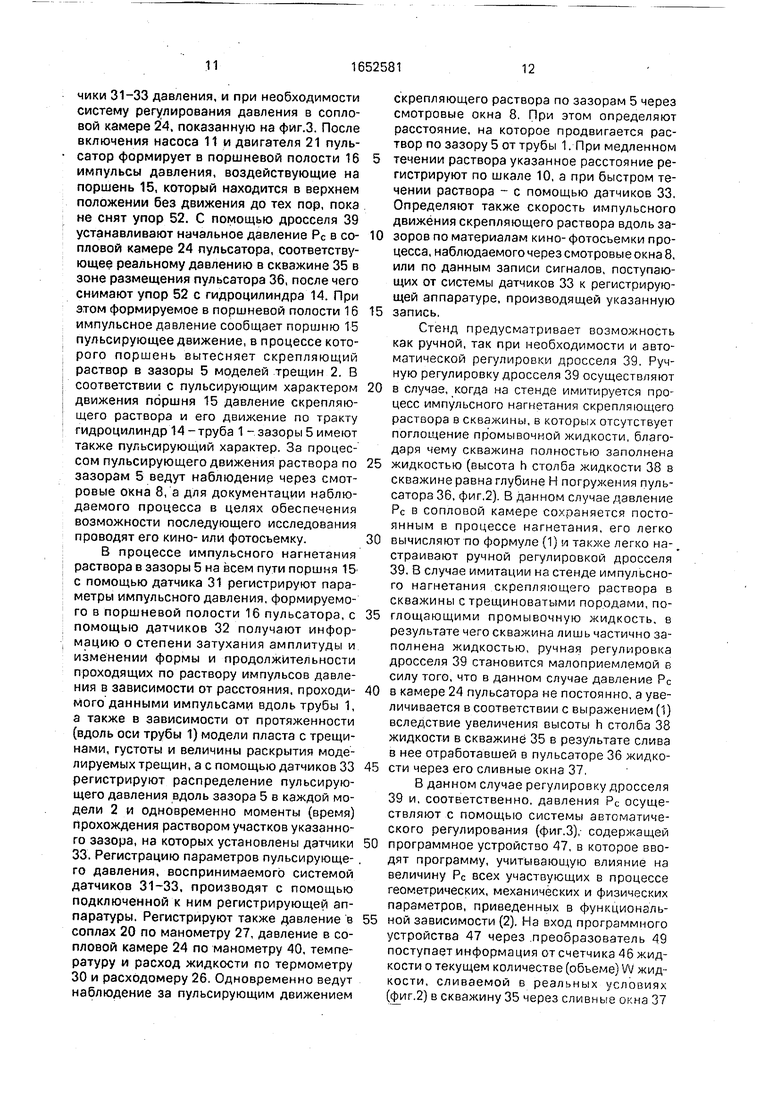

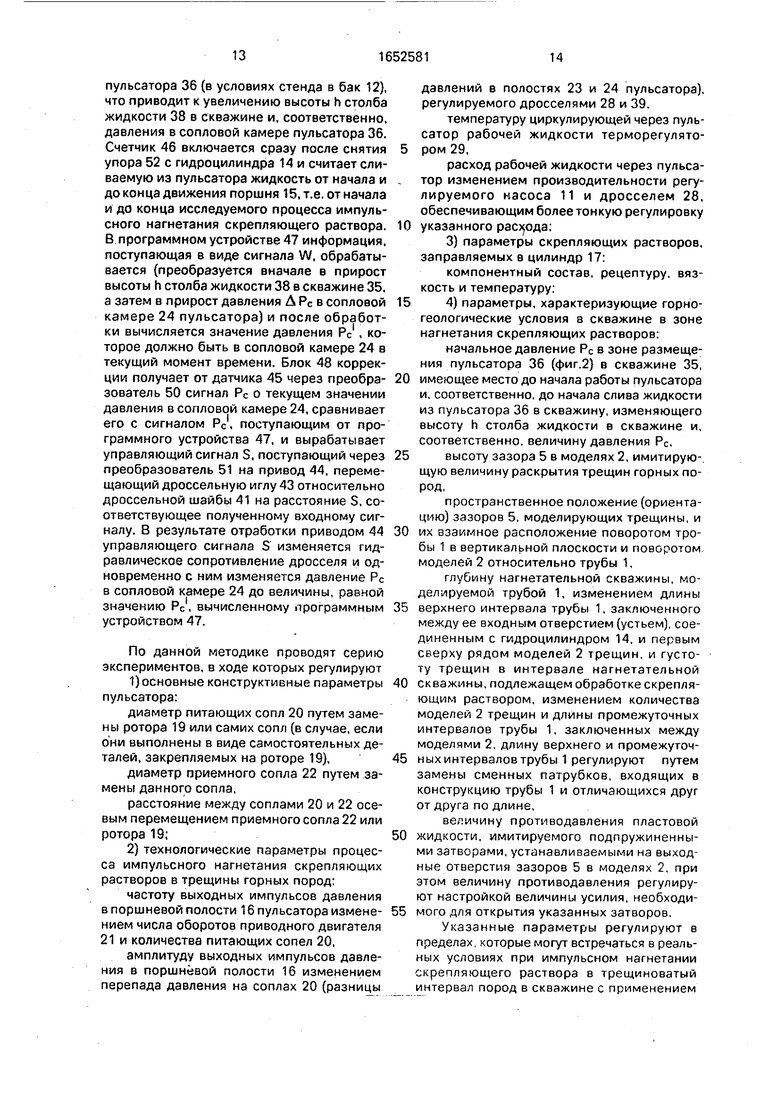

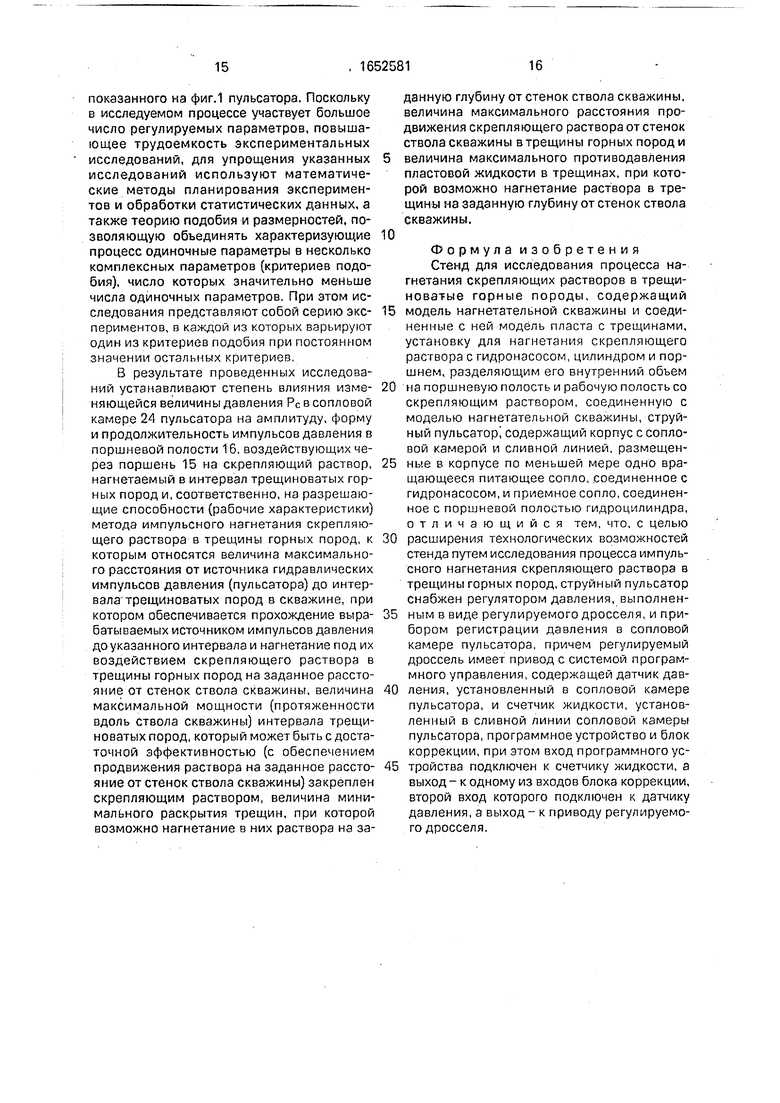

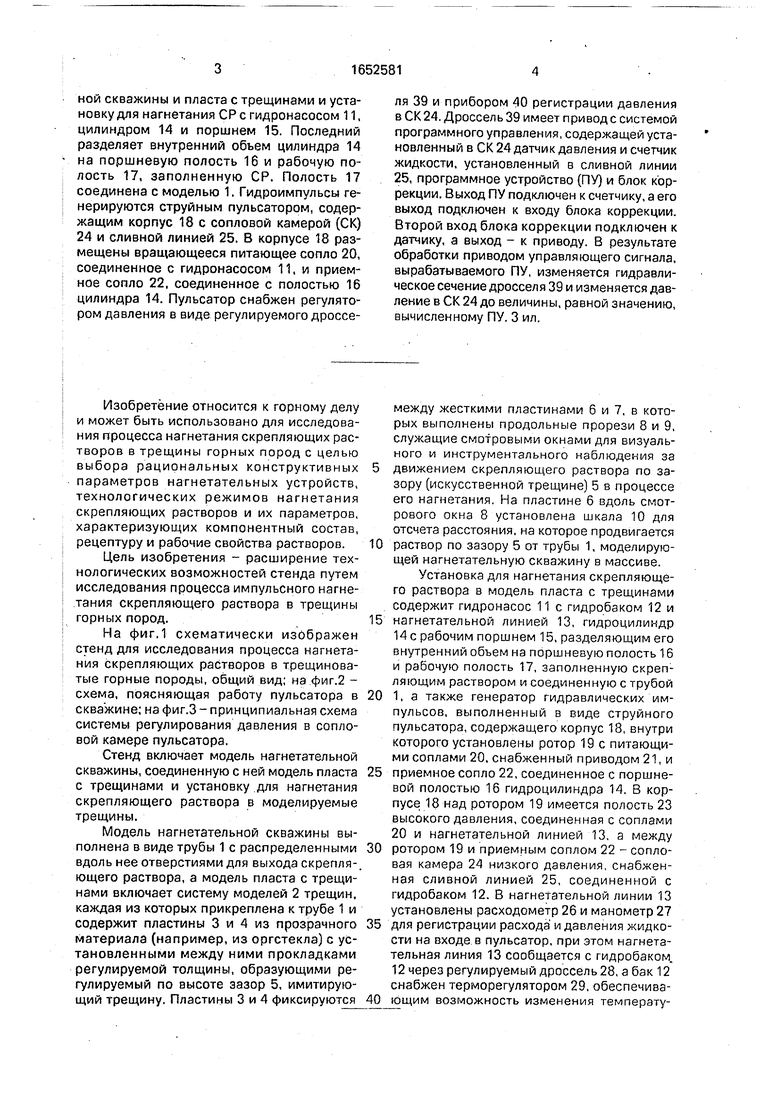

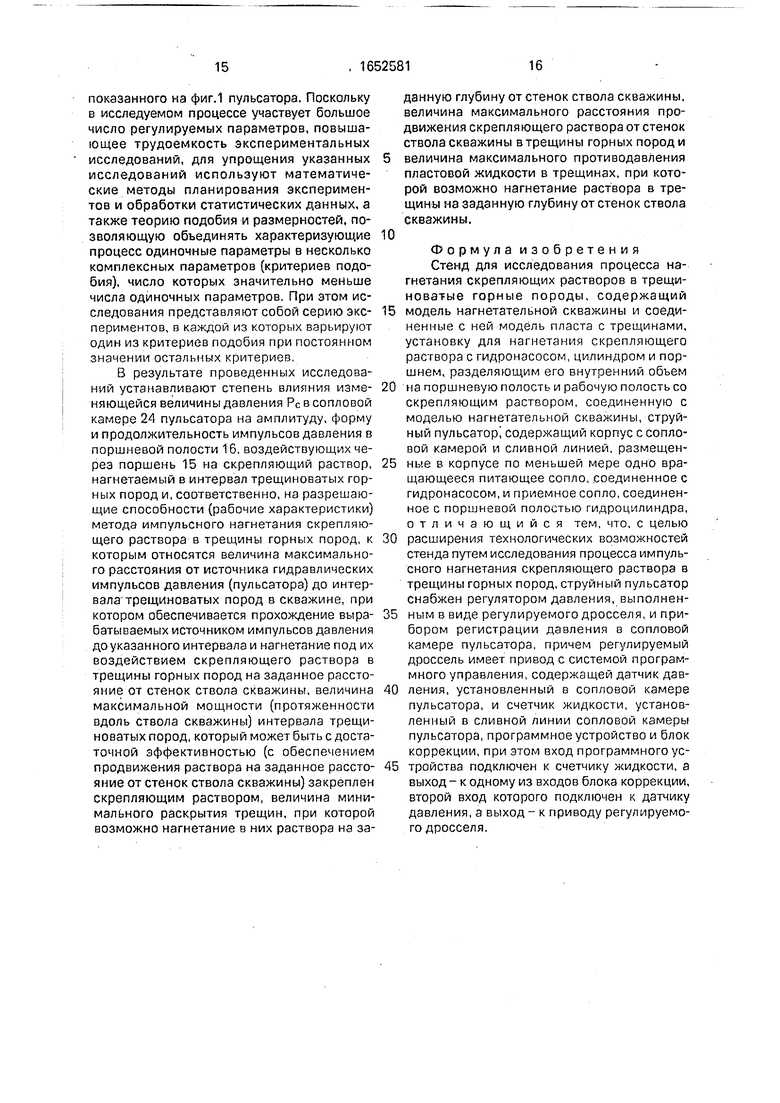

На фиг.1 схематически изображен стенд для исследования процесса нагнетания скрепляющих растворов в трещиноватые горные породы, общий вид; на фиг.2 - схема, поясняющая работу пульсатора в скважине; на фиг.З - принципиальная схема системы регулирования давления в сопловой камере пульсатора.

Стенд включает модель нагнетательной скважины, соединенную с ней модель пласта с трещинами и установку для нагнетания скрепляющего раствора в моделируемые трещины.

Модель нагнетательной скважины выполнена в виде трубы 1 с распределенными вдоль нее отверстиями для выхода скрепля-, ющего раствора, а модель пласта с трещинами включает систему моделей 2 трещин, каждая из которых прикреплена к трубе 1 и содержит пластины 3 и 4 из прозрачного материала (например, из оргстекла) с установленными между ними прокладками регулируемой толщины, образующими регулируемый по высоте зазор 5, имитирующий трещину. Пластины 3 и 4 фиксируются

ля 39 и прибором 40 регистрации давления в СК 24. Дроссель 39 имеет привод с системой программного управления, содержащей установленный в СК 24 датчик давления и счетчик жидкости, установленный в сливной линии 25, программное устройство (ПУ) и блок коррекции. Выход ПУ подключен к счетчику, а его выход подключен к входу блока коррекции. Второй вход блока коррекции подключен к датчику, а выход - к приводу. В результате обработки приводом управляющего сигнала, вырабатываемого ПУ, изменяется гидравлическое сечение дросселя 39 и изменяется давление в СК 24 до величины, равной значению, вычисленному ПУ. 3 ил.

между жесткими пластинами б и 7. в которых выполнены продольные прорези 8 и 9, служащие смотровыми окнами для визуального и инструментального наблюдения за

движением скрепляющего раствора по зазору (искусственной трещине) 5 в процессе его нагнетания. На пластине 6 вдоль смотрового окна 8 установлена шкала 10 для отсчета расстояния, на которое продвигается

раствор по зазору 5 от трубы 1, моделирующей нагнетательную скважину в массиве.

Установка для нагнетания скрепляющего раствора в модель пласта с трещинами содержит гидронасос 11 с гидробаком 12 и

нагнетательной линией 13, гидроцилиндр 14 с рабочим поршнем 15, разделяющим его внутренний объем на поршневую полость 16 и рабочую полость 17, заполненную скрепляющим раствором и соединенную с трубой

1, а также генератор гидравлических импульсов, выполненный в виде струйного пульсатора, содержащего корпус 18, внутри которого установлены ротор 19с питающими соплами 20, снабженный приводом 21, и

приемное сопло 22, соединенное с поршневой полостью 16 гидроцилиндра 14. В корпусе 18 над ротором 19 имеется полость 23 высокого давления,соединенная с соплами 20 и нагнетательной линией 13, а между

ротором 19 и приемным соплом 22 - сопловая камера 24 низкого давления, снабженная сливной линией 25, соединенной с гидробаком 12. В нагнетательной линии 13 установлены расходометр 26 и манометр 27

для регистрации расхода и давления жидкости на входе в пульсатор, при этом нагнетательная линия 13 сообщается с гидробаком. 12 через регулируемый дроссель 28, а бак 12 снабжен терморегулятором 29, обеспечивающим возможность изменения температуры рабочей жидкости, циркулирующей через пульсатор стенда. В сопловой камере 24 пульсатора установлен термометр 30 для контроля величины указанной температуры.

Стенд снабжен системой датчиков импульсного давления для регистрации параметров импульсного давления в различных точках рабочей системы гидроцилиндр 14 - модель 1 нагнетательной скважины - модели 2 трещин. 8 указанную систему датчиков входят датчик 31, установленный в поршневой полости 16 гидроцилиндра 14, датчики 32, установленные равномерно вдоль трубы 1, датчики 33,установленные на моделях 2 трещин равномерно по длине зазоров 5. Датчики давления подключены к регистрирующей аппаратуре (например, к многоканальному самописцу, осциллографу и т.п.).

При импульсном нагнетании скрепляющих растворов в реальные трещины горных пород через скважину показанный на фиг.1 пульсатор вместе с гидроцилиндром 14, рабочая полость 17 которого заправлена скрепляющим раствором, опускают на колонне 34 бурильных труб в скважину 35 и устанавливают над интервалом трещиноватых пород, подлежащим закреплению тампонажным скрепляющим раствором. Буровая колонна 34 обеспечивает подвод рабочей жидкости от бурового насоса к пульсатору 36 и вращение его ротора с питающими соплами с помощью вращателя бурового станка, а нижний конец гидро- цн/шндра 14 снабжен пакером, герметизирующим зону нагнетания скрепляющего раствора. Сопловая камера пульсатора 36 соединена с затрубным пространством скважины сливными окнами 37, через которые отработавшая в пульсаторе жидкость сливается в скважину. Над сливными окнами 37 пульсатора в скважине 35 имеется столб промывочной жидкости 38 высотой h. При отсутствии поглощения промывочной жидкости через стенки ствола скважины высота h равна глубине Н. на которую опускают пульсатор 36 в скважину (т.е. вся скважина до устья заполнена жидкостью), а при наличии поглощения промывочной жидкости высота h столба жидкости 38 может иметь различное значение в зависимости от степени поглощения промывочной жидкости, причем с увеличением интенсивности поглощения величина h уменьшается, а в случае катастрофических поглощений и при небольшой глубине скважины может снижаться до нулевого значения. В процессе нагнетания скрепляющих растворов в трещиноватые породы, поглощающие промывочную жидкость, высота h столба жидкости 38 в скважине 35 увеличивается за счет ликвидации поглощения промывочной жидкости путем заполнения трещин скрепляющим раствором, а также за счет слива в скважину через сливные окна 37 жидкости,

отработавшей в пульсаторе. Таким образом, величина высоты h столба жидкости 38 в скважине 35 может иметь различное значение и определяется глубиной Н погружения пульсатора 36 в скважину 35. степенью поглощения промывочной жидкости в скважине и временем работы пульсатора, определяющим прирост высоты h за счет слива жидкости через сливные окна 37 пульсатора в скважину. При этом чем больше высота h

столба жидкости 38, тем больше гидростатическое давление, передаваемое из скважины в сопловую камеру пульсатора 36 через его сливные окна 37. Кроме того, с увеличением h возрастает и величина гидравлического сопротивления кольцевого затрубного пространства между стенками скважины 35 и буровой колонной 34 в интервале h. В итоге увеличение h вызывает рост давления в скважине в зоне размещения пульсатора 36

по закону

PC h у + Д Р ,

О)

где PC - давление в скважине в зоне размещения пульсатора;

у - удельный вес жидкости, заполняющей скважину:

Д Р - гидравлическое сопротивление затрубного пространства скважины на участке

высотой h, заполненном жидкостью.

Величина гидравлического сопротивления Д Р рассчитывается по известным формулам и в каждый текущий момент времени определяется:

1) геометрическими параметрами, к которым относятся диаметр D ствола скважины 35, наружный диаметр d бурильных труб в буровой колонне 34, высота h столба 38 жидкости в скважине, а также эксцентриситет С между осью колонны 34 и осью скважины 35, шероховатость ki стенок ствола скважины и шероховатость k2 наружной поверхности бурильных труб колонны 34: 2) физико-механическими характеристиками используемой для работы пульсатора рабочей жидкости (воды или глинистого раствора), к которым относятся температура Т°, удельный вес у, вязкость щ и динамическое напряжение сдвига т0 ;

3) величиной расхода Q сливаемой из сопловой камеры пульсатора в скважину 35 жидкости, определяющего скорость течения последней в кольцевом затрубном устройстве;

4) скоростью вращения буровой колонны 34, выраженной через число ее оборотов п в единицу времени и режимом течения жидкости в кольцевом пространстве (ламинарным или турбулентным) зависящим от величины числа Райнольдса Re потока.

В соответствии с этим с учетом формулы (1) давление в скважине в зоне размещения пульсатора можно представить в виде следующей функциональной зависимости: Рс - f (D.d,h,C,ki,k2.T°, у. rj, r0,Q,n,Re) (2)

Давление Рс передается в сопловую камеру пульсатора через его сливные окна 37 и оказывает влияние на условия формирования и гидродинамические характеристики турбулентных затопленных струй, распространяющихся в указанной камере, и, соответственно, на характеристики (амплитуду, форму, крутизну и продолжительность) выходных импульсов давления пульсатора, формируемых в поршневой полости 16 гидроцилиндра 14. В свою очередь, изменение характеристик выходных импульсов давления пульсатора 36 оказывает влияние на эффективность процесса импульсного нагнетания скрепляющего раствора из рабочей полости 17 гидроцилиндра 14 в трещины горных пород. Указанное влияние может выразиться в изменении формы и энергетических параметров импульсов давления, воздействующих на раствор в интервале трещиноватых горных пород и, соответственно, в изменении разрешающих способностей (пределов рабочих характеристик) метода импульсного нагнетания скрепляющего раствора в трещины горных пород, к которым относятся величина максимального расстояния от источника гидравлических импульсов давления (пульсатора) до интервала трещиноватых пород в скважине, при котором обеспечивается прохождение вырабатываемых источником импульсов давления до указанного интервала и нагнетание под их воздействием скрепляющего раствора в трещины горных пород на заданное расстояние от стенок ствола скважины, величина максимальной мощности (протяженности вдоль ствола скважины) интервала трещиноватых пород, который может быть с достаточной эффективностью (с обеспечением продвижения раствора на заданное расстояние от стенок ствола скважины 35) закреплен скрепляющим раствором, величина минимального раскрытия трещин, при которой возможно нагнетание в них раствора на заданную глубину от стенок ствола скважины, величина максимального расстояния продвижения скрепляющего раствора от стенок ствола скважины в трещины горных пород и величина максимального противодавления пластовой жидкости в трещинах, при которой возможно нагнетание раствора в трещины на заданную глубину от стенок ствола скважины.

Для обеспечения возможности изучения на стенде влияния переменного давления Рс, передаваемого из скважины в сопловую камеру 24 пульсатора, на характеристики

пульсатора, а также на исследуемый процесс импульсного нагнетания скрепляющих растворов в трещины горных пород, камера 24 снабжена регулятором давления, выполненным в виде регулируемого дросселя 39.

установленного в сливной линии 25, и при- бором40 регистрации давления в указанной камере (например, манометром или электромеханическим датчиком с подключенным к нему дистанционным стрелочным прибором, показывающим давление, или самописцем). Регулируемый дроссель 39 может быть выполнен, например, в виде дроссельной шайбы 41, размещенной в корпусе 42, и конусной регулировочной иглы 43, входящей в отверстие шайбы 41. При такой конструкции регулируемого дросселя давление Рс в сопловой камере 24 пульсатора определяется при прочих равных условиях величиной гидравлического сопротивления

регулируемого дросселя, которое зависит от величины кольцевой площади и геометрических параметров (угла конусности иглы 43, углов кромок отверстия в шайбе 41, шероховатости поверхности указанных деталей)

проходного отверстия дросселя. В свою очередь, площадь проходного отверстия дросселя определяется величиной осевого хода S конусной иглы 43 относительно шайбы 41. Чем больше ход S, отсчитываемый от положения, при котором отверстие в шайбе 41 полностью перекрыто иглой 43 (соответствует максимальному гидравлическому сопротивлению дросселя), тем больше площадь проходного отверстия дросселя и тем

меньше его гидравлическое сопротивление и, соответственно, тем меньше давление Рс в сопловой камере 24 пульсатора. Регулируемый дроссель может быть выполнен также в виде дроссельного отверстия, перекрываемого поворотной заслонкой, а виде золотникового устройства и т.п.

Величина рабочего хода S конусной иглы 43 может регулироваться вручную с контролем регулируемого давления Рс в сопловой камере 24 по манометру 40. В то же время для обеспечения возможности моделирования на стенде реального изменения давления Рс в сопловой камере 24 пульсатора при его работе в скважине регулируемый

дроссель 39 снабжен приводом 44 с системой программного автоматического управления, обеспечивающей поддержание давления в сопловой камере 24 пульсатора на уровне, соответствующем реальным условиям работы пульсатора в скважине. Указанная система содержит датчик 45 давления PC в сопловой камере 24, счетчик 46 объемного расхода проходящей через регулируемый дроссель жидкости (отличается от расходомера тем, что измеряет не расход в единицу времени, а объемное количество протекающей через прибор жидкости), программное устройство 47 и блок 48 коррекции, при этом вход программного устройства 47 подключен через преобразователь 49 к счетчику 46, а его выход подключен к входу блока 48 коррекции, второй вход которого подключен к датчику 45 через преобразователь 50, а выход - к приводу 44 дросселя через преобразователь 51.

На гидроцилиндре 14 установлен съемный упор 52, фиксирующий поршень 15 в верхнем положении.

Стенд работает следующим образом.

На первом этапе исследований изучается влияние, которое оказывает изменение давления Рс в сопловой камере 24 пульсатора на изменение параметров гидравлических импульсов давления, формируемых на выходе пульсатора в полости 16, в частности на изменение амплитуды, формы, крутизны и продолжительности указанных импульсов. На данном этапе нагрузкой пульса гора служит глухая камера, образуемая полостью 16 при фиксированном положении поршня 15, опирающегося на упор 52: Для проведения исследований включают двигатель 21, приводящий во вращение ротор 19 с соплами 20, и насос 11, нагнетающий рабочую жидкость в полость 23 высокого давления пульсатора, из которой жидкость поступает в сопла 20, на выходе которых формируются турбулентные напорные струи, распространяющиеся в сопловой камере 24 и совершающие вращательное движение вместе с ротором 19. В процессе вращения каждое сопло 20 периодически (при каждом обороте ротора 19) совмещается с приемным соплом 22, в результате чего на выходе сопла 22 в поршневой полости 16 формируемся импульсное давление, частота которого определяется числом питающих сопл 20 и числом оборотов ротора 19, а амплитуда - величиной давления в соплах 20, расстоянием между торцами сопл 20 и 22 и величиной давления Рс в сопловой камере 24. Рабочая жидкость, не попадающая в сопло 22, сливается из сопловой камеры 24 в бак 12 по сливной линии 25.

С помощью дросселя 39 регулируют давление Рс в сопловой камере 24 от 0 до верхнего предела, соответствующего максимальной глубине погружения пульсатора в

скважину (фиг.2) в реальных условиях нагнетания скрепляющего раствора. В процессе регулировки Рс регистрируют давление в соплах 20 по манометру 27, давление в сопловой камере 24 по манометру 40.

0 температуру рабочей жидкости в пульсаторе по термометру 30. расход рабочей жидкости через сопла 20 с помощью расходомера 26 и формируемое в поршневой полости 16 пульсирующее давление с помощью датчи5 ка 31 и подключенной к нему регистрирующей аппаратуры.

По данной методике проводят серию экспериментов, в ходе которых регулируют давление в соплах 20 дросселем 28. частоту

0 выходных импульсов давления в полости 16 изменением скорости вращения ротора 19 и числа питающих сопл 20, температуру рабочей жидкости в пульсаторе терморегулятором 29 расход рабочей жидкости через

5 пульсатор регулируемым насосом 11 идрос- селем 28, диаметр питающих сопл 20 заменой ротора 19 или сопл 20 (в случае, если они выполнены в виде самостоятельных деталей, закрепленных на роторе 19). диаметр

0 приемного сопла 22 заменой данного сопла и расстояние между соплами 20 и 22 осевым перемещением сопла 22 или ротора 19. В результате проведенных исследований устанавливают степень влияния переменного

5 давления в сопловой камере 24 пульсатора на амплитуду, форму, крутизну и продолжительность импульсов давления, формируемых пульсатором в поршневой полости 16. При этом устанавливают, при каких значе0 ниях регулируемых параметров характеристики выходных импульсов давления в полости 16 пульсатора наиболее ощутимо зависят от величины давления Рс в сопловой камере 24 и при каких значениях указанных

5 параметров эта зависимость проявляется менее ощутимо.

На втором этапе исследований изучают влияние, которое оказывает изменение давления Рс в сопловой камере 16 на процесс

0 импульсного нагнетания скрепляющего раствора. На данном этапе рабочей нагрузкой пульсатора служат труба 1 и соединенные с ней модели 2 трещин, собранные с заданными зазорами 5, имитирующими трещины

5 горных пород. Рабочую полость 17 гидроцилиндра 14 заряжают скрепляющим раствором с заданным компонентным составом, рецептурой и вязкостью, включают насос 11, приводной двигатель 21, регистрирующую аппаратуру, к которой подключены датчики 31-33 давления, и при необходимости систему регулирования давления в сопловой камере 24, показанную на фиг.З. После включения насоса 11 и двигателя 21 пульсатор формирует в поршневой полости 16 импульсы давления, воздействующие на поршень 15, который находится в верхнем положении без движения до тех пор, пока не снят упор 52. С помощью дросселя 39 устанавливают начальное давление Рс в сопловой камере 24 пульсатора, соответствующее реальному давлению в скважине 35 в зоне размещения пульсатора 36, после чего снимают упор 52 с гидроцилиндра 14. При этом формируемое в поршневой полости 16 импульсное давление сообщает поршню 15 пульсирующее движение, в процессе которого поршень вытесняет скрепляющий раствор в зазоры 5 моделей трещин 2. В соответствии с пульсирующим характером движения поршня 15 давление скрепляющего раствора и его движение по тракту гидроцилиндр 14 - труба 1 - зазоры 5 имеют также пульсирующий характер. За процессом пульсирующего движения раствора по зазорам 5 ведут наблюдение через смотровые окна 8, а для документации наблюдаемого процесса в целях обеспечения возможности последующего исследования проводят его кино- или фотосъемку.

В процессе импульсного нагнетания раствора в зазоры 5 на всем пути поршня 15 с помощью датчика 31 регистрируют параметры импульсного давления, формируемого в поршневой полости 16 пульсатора, с помощью датчиков 32 получают информацию о степени затухания амплитуды и изменении формы и продолжительности проходящих по раствору импульсов давления в зависимости от расстояния, проходимого данными импульсами вдоль трубы 1, а также в зависимости от протяженности (вдоль оси трубы 1) модели пласта с трещинами, густоты и величины раскрытия моделируемых трещин, а с помощью датчиков 33 регистрируют распределение пульсирующего давления вдоль зазора 5 в каждой модели 2 и одновременно моменты (время) прохождения раствором участков указанного зазора, на которых установлены датчики 33. Регистрацию параметров пульсирующего давления, воспринимаемого системой датчиков 31-33, производят с помощью подключенной к ним регистрирующей аппаратуры. Регистрируют также давление в соплах 20 по манометру 27, давление в сопловой камере 24 по манометру 40, температуру и расход жидкости по термометру 30 и расходомеру 26. Одновременно ведут наблюдение за пульсирующим движением

скрепляющего раствора по зазорам 5 через смотровые окна 8. При этом определяют расстояние, на которое продвигается раствор по зазору 5 от трубы 1. При медленном

течении раствора указанное расстояние регистрируют по шкале 10, а при быстром течении раствора - с помощью датчиков 33. Определяют также скорость импульсного движения скрепляющего раствора вдоль за0 зоров по материалам кино- фотосъемки процесса, наблюдаемого через смотровые окна 8. или по данным записи сигналов, поступающих от системы датчиков 33 к регистрирующей аппаратуре, производящей указанную

5 запись.

Стенд предусматривает возможность как ручной, так при необходимости и автоматической регулировки дросселя 39. Ручную регулировку дросселя 39 осуществляют

0 в случае, когда но стенде имитируется процесс импульсного нагнетания скрепляющего раствора в скважины, в которых отсутствует поглощение промывочной жидкости, благодаря чему скважина полностью заполнена

5 жидкостью (высота h столба жидкости 38 в скважине равна глубине Н погружения пульсатора 36, фиг.2) В данном случае язвление PC в сопловой камерр сохраняется постоянным в процессе нагнетания, его легко

0 вычисляют по формуле (1) и также легко настраивают ручной регулировкой дросселя 39. В случае имитации на стенде импульсного нагнетания скрепляющего раствора в скважины с трещиноватыми породами, по5 глощающими промывочную жидкость, в результате чего скважина лишь частично заполнена жидкостью, ручная регулировка дросселя 39 становится малоприемлемой в силу того, что в данном случае давление Рс

0 в камере 24 пульсатора не постоянно, а увеличивается в соответствии с выражением (1) вследствие увеличения высоты h столба 38 жидкости в скважине 35 в результате слива в нее отработавшей в пульсаторе 36 жидко5 сти через его сливные окна 37.

В данном случае регулировку дросселя 39 и, соответственно, давления Рс осуществляют с помощью системы автоматического регулирования (фиг.З), содержащей

0 программное устройство 47, в которое вводят программу, учитывающую влияние на величину Рс всех участвующих в процессе геометрических, механических и физических параметров, приведенных в функциональ5 ной зависимости (2). На вход программного устройства 47 через преобразователь 49 поступает информация от счетчика 46 жидкости о текущем количестве (объеме) W жидкости, сливаемой в реальных условиях (фиг,2) в скважину 35 через сливные окна 37

пульсатора 36 (в условиях стенда в бак 12), что приводит к увеличению высоты h столба жидкости 38 в скважине и, соответственно, давления в сопловой камере пульсатора 36. Счетчик 46 включается сразу после снятия упора 52 с гидроцилиндра 14 и считает сливаемую из пульсатора жидкость от начала и до конца движения поршня 15, т.е. откачала и до конца исследуемого процесса импульсного нагнетания скрепляющего раствора. В программном устройстве 47 информация, поступающая в виде сигнала W, обрабатывается (преобразуется вначале в прирост высоты h столба жидкости 38 в скважине 35, а затем в прирост давления Л Рс в сопловой камере 24 пульсатора) и после обработки вычисляется значение давления FV , которое должно быть в сопловой камере 24 в текущий момент времени. Блок 48 коррекции получает от датчика 45 через преобразователь 50 сигнал PC о текущем значении давления в сопловой камере 24, сравнивает его с сигналом Рс, поступающим от программного устройства 47, и вырабатывает управляющий сигнал S, поступающий через преобразователь 51 на привод 44, перемещающий дроссельную иглу 43 относительно дроссельной шайбы 41 на расстояние S, соответствующее полученному входному сигналу. В результате отработки приводом 44 управляющего сигнала S изменяется гидравлическое сопротивление дросселя и одновременно с ним изменяется давление Рс в сопловой камере 24 до величины, равной значению Рс , вычисленному программным устройством 47.

По данной методике проводят серию экспериментов, в ходе которых регулируют

1)основные конструктивные параметры пульсатора:

диаметр питающих сопл 20 путем замены ротора 19 или самих сопл (в случае, если они выполнены в виде самостоятельных деталей, закрепляемых на роторе 19),

диаметр приемного сопла 22 путем замены данного сопла,

расстояние между соплами 20 и 22 осевым перемещением приемного сопла 22 или ротора 19;

2)технологические параметры процесса импульсного нагнетания скрепляющих растворов в трещины горных пород:

частоту выходных импульсов давления в поршневой полости 16 пульсатора изменением числа оборотов приводного двигателя 21 и количества питающих сопел 20,

амплитуду выходных импульсов давления в поршневой полости 16 изменением перепада давления на соплах 20 (разницы

давлений в полостях 23 и 24 пульсатора), регулируемого дросселями 28 и 39.

температуру циркулирующей через пульсатор рабочей жидкости терморегулятором 29.

расход рабочей жидкости через пульсатор изменением производительности регулируемого насоса 11 и дросселем 28, обеспечивающим более тонкую регулировку

0 указанного расхода:

3) параметры скрепляющих растворов, заправляемых в цилиндр 17:

компонентный состав, рецептуру, вязкость и температуру.

5 4) параметры, характеризующие горногеологические условия в скважине в зоне нагнетания скрепляющих растворов:

начальное давление Рс в зоне размещения пульсатора 36 (фиг.2) в скважине 35,

0 имеющее место до начала работы пульсатора и, соответственно, до начала слива жидкости из пульсатора 36 в скважину, изменяющего высоту h столба жидкости в скважине и, соответственно, величину давления Рс.

5высоту зазора 5 в моделях 2, имитирующую величину раскрытия трещин горных пород.

пространственное положение (ориентацию) зазоров 5. моделирующих трещины, и

0 их взаимное расположение поворотом тро- бы 1 в вертикальной плоскости и поворотом моделей 2 относительно трубы 1,

глубину нагнетательной скважины, моделируемой трубой 1, изменением длины

F верхнего интервала трубы 1, заключенного между ее входным отверстием (устьем), соединенным с гидроцилиндром 14. и первым сверху рядом моделей 2 трещин, и густоту трещин в интервале нагнетательной

0 скважины, подлежащем обработке скрепляющим раствором, изменением количества моделей 2 трещин и длины промежуточных интервалов трубы 1, заключенных между моделями 2, длину верхнего и промежуточ5 ных интервалов трубы 1 регулируют путем замены сменных патрубков, входящих в конструкцию трубы 1 и отличающихся друг от друга по длине,

величину противодавления пластовой

0 жидкости, имитируемого подпружиненными затворами, устанавливаемыми на выходные отверстия зазоров 5 в моделях 2. при этом величину противодавления регулируют настройкой величины усилия, необходи5 мого для открытия указанных затворов.

Указанные параметры регулируют в пределах которые могут встречаться в реальных условиях при импульсном нагнетании скрепляющего раствора в трещиноватый интервал пород в скважине с применением

показанного на фиг.1 пульсатора. Поскольку в исследуемом процессе участвует большое число регулируемых параметров, повышающее трудоемкость экспериментальных исследований, для упрощения указанных исследований используют математические методы планирования экспериментов и обработки статистических данных, а также теорию подобия и размерностей, позволяющую объединять характеризующие процесс одиночные параметры в несколько комплексных параметров (критериев подобия), число которых значительно меньше числа одиночных параметров. При этом исследования представляют собой серию экс- периментов, в каждой из которых варьируют один из критериев подобия при постоянном значении остальных критериев.

В результате проведенных исследований устанавливают степень влияния изменяющейся величины давления Рс в сопловой камере 24 пульсатора на амплитуду, форму и продолжительность импульсов давления в поршневой полости 16, воздействующих через поршень 15 на скрепляющий раствор, нагнетаемый в интервал трещиноватых горных пород и, соответственно, на разрешающие способности (рабочие характеристики) метода импульсного нагнетания скрепляющего раствора в трещины горных пород, к которым относятся величина максимального расстояния от источника гидравлических импульсов давления (пульсатора) до интервала трещиноватых пород о скважине, при котором обеспечивается прохождение вырабатываемых источником импульсов давления до указанного интервала и нагнетание под их воздействием скрепляющего раствора в трещины горных пород на заданное расстояние от стенок ствола скважины, величина максимальной мощности (протяженности вдоль ствола скважины) интервала трещиноватых пород, который может быть с достаточной эффективностью (с обеспечением продвижения раствора на заданное расстояние от стенок ствола скважины) закреплен скрепляющим раствором, величина минимального раскрытия трещин, при которой возможно нагнетание в них раствора на заданную глубину от стенок ствола скважины, величина максимального расстояния продвижения скрепляющего раствора от стенок ствола скважины в трещины горных пород и

величина максимального противодавления пластовой жидкости в трещинах, при которой возможно нагнетание раствора в трещины на заданную глубину от стенок ствола скважины.

Формула изобретения Стенд для исследования процесса нагнетания скрепляющих растворов в трещиноватые горные породы, содержащий

модель нагнетательной скважины и соединенные с ней модель пласта с трещинами, установку для нагнетания скрепляющего рпствора с гидронасосом, цилиндром и поршнем, разделяющим его внутренний объем

на поршневую полость и рабочую полость со скрепляющим раствором, соединенную с моделью нагнетательной скважины, струйный пульсатор содержащий корпус с сопловой камерой и сливной линией, размещенные в корпусе по меньшей мере одно вращающееся питающее сопло, соединенное с гидронасосом, и приемное сопло, соединенное с поршневой полостью гидроцилиндра, отличающийся тем, что, с целью

расширения технологических возможностей стенда путем исследования процесса импульсного нагнетания скрепляющего раствора в трещины горных пород, струйный пульсатор снабжен регулятором давления, выполненным в виде регулируемого дросселя, и прибором регистрации давления в сопловой камере пульсатора, причем регулируемый дроссель имеет привод с системой программного управления, содержащей датчик давления, установленный в сопловой камере пульсатора, и счетчик жидкости, установленный в сливной линии сопловой камеры пульсатора, программное устройство и блок коррекции, при этом вход программного устройства подключен к счетчику жидкости, а выход - к одному из входов блока коррекции, второй вход которого подключен к датчику давления, а выход - к приводу регулируемого дросселя.

Фиг 2

Авторы

Даты

1991-05-30—Публикация

1989-06-06—Подача